Изобретение касается способа облагораживания содержащих примеси серы углеводородных смесей с температурами кипения в интервале бензино-лигроиновой фракции, т. е. касается процесса гидродесульфурации с одновременной скелетной изомеризацией и пониженной степенью гидрирования содержащихся в этих углеводородных смесях олефинов, причем весь процесс проводят в одну стадию. На процесс влияет присутствие каталитической системы, включающей металл VI В группы, металл VIII группы и носитель кислотной природы, состоящий из мезопористого алюмосиликата.

Такую каталитическую систему можно использовать, в частности, для облагораживания смесей углеводородов с температурами кипения в интервале бензино-лигроиновой фракции, получаемых при крекинге, предпочтительно, смесей углеводородов с температурами кипения в интервале бензино-лигроиновой фракции, получаемых при флюид-каталитическом крекинге (ФКК).

Углеводороды с температурами кипения в интервале бензино-лигроиновой фракции, получаемые при ФКК (т.е. бензиновую фракцию), используют как целевой компонент бензинов. Поэтому необходимо, чтобы они имели высокое октановое число и низкое содержание серы и, тем самым, удовлетворяли существующие требования по снижению выбросов вредных веществ, которые становятся все жестче. Сера, входящая в состав бензиновых смесей, поступает в основном ( > 90%) из бензиновой фракции, получаемой при ФКК.

Эта фракция также богата олефинами, имеющими высокое октановое число. Применяемые для десульфурации процессы гидрирования приводят также к гидрированию присутствующих олефинов и значительному снижению октанового числа (МОЧ или ДОЧ). Таким образом, существует необходимость в каталитической системе, снижающей содержание серы в углеводородных смесях с температурами кипения в интервале бензино-лигроиновой фракции и, в то же время, обеспечивающей минимальное снижение октанового числа (МОЧ или ДОЧ), что может быть достигнуто, например, посредством скелетной изомеризации присутствующих олефинов и/или ингибирования гидрирования двойной связи олефинов.

Известно применение цеолитов со средним размером пор в качестве каталитических композиций изомеризации с последующей регенерацией октанового числа горючих смесей, уже прошедших десульфурацию (патенты США 5298150, 5320742, 5326462, 5318690, 5360532, 5500108, 5510016, 5554274, 599439). В этих указанных процессах для проведения гидродесульфурации с пониженным снижением октанового числа необходимо вести процесс в две стадии с использованием на первой стадии каталитических композиций, подходящих для десульфурации, а на второй стадии - каталитических композиций для регенерации октанового числа.

В патенте США 5378352 описан одностадийный процесс десульфурации углеводородных фракций с температурой кипения в интервале кипения бензинов с использованием каталитической композиции, включающей металл VIII группы, металл VI В группы и цеолит.

В документе MI97A 002288 описана каталитическая система, способствующая изомеризации н-парафинов, имеющих в своем составе более 15 атомов углерода, которая включает:

а) носитель кислотной природы, состоящий из рентгеноаморфного геля диоксида кремния и оксида алюминия с молярным отношением SiO2/Аl2О3 в интервале от 30/1 до 500/1, имеющий удельную поверхность от 500 до 1000 м2/г, пористость в интервале от 0,3 до 0,6 мл/г и диаметр пор в интервале 10-40 ангстрем;

б) смесь металлов, принадлежащих VI В и VIII группам, осажденных на носителе в суммарном количестве от 2 до 50 мас.% от массы (а) + (б).

Кислотный носитель каталитической композиции предпочтительно имеет отношение SiO2/Al2O3 в интервале от 50/1 до 300/1 и пористость от 0,4 до 0,5 мл/г.

Смесь металлов (б) предпочтительно состоит из металла VI В группы, выбранного из молибдена или вольфрама, в количестве от 5 до 35 мас.%, и не относящегося к благородным металла VIII группы, выбранного из никеля или кобальта, в количестве от 0,1 до 5 мас.%.

Носитель на основе геля диоксида кремния и оксида алюминия может быть получен обычным способом, как это описано в патенте США 5049536 или в заявке ЕР 659478. Такой носитель можно использовать для осаждения металлической фазы (б) как таковой, так и в экструдированной форме, как это описано, например, в ЕР 550922 и ЕР 665055. Металлическая фаза (б) каталитической композиции может быть введена посредством водной пропитки путем смачивания такого носителя, или экструдированного носителя, водным раствором соединения металла VI В группы и сушки полученного продукта, который затем пропитывают водным раствором соединения металла VIII группы и снова сушат. Затем проводят обжиг в окислительной атмосфере при температуре в интервале от 200 до 600oС. Согласно другому варианту, для одновременного введения этих металлов можно использовать один водный раствор, содержащий соединения металлов как VI В, так и VIII группы. В случае спиртовой пропитки кислотный носитель суспендируют в спиртовом растворе, содержащем соединения металлов как VI В, так и VIII группы. После пропитки твердую фазу сушат и обжигают.

Такие каталитические композиции применяют при гидроизомеризации н-парафинов, имеющих в своем составе более 15 атомов углерода, для получения основ для смазочных, масел, характеризующихся низкой "температурой потери текучести" и высоким индексом вязкости.

Нами неожиданно было обнаружено, что при помощи таких каталитических композиций, возможно также содержащих большее количество металлов, можно подвергать десульфурации с высокой степенью конверсии смеси углеводородов с температурами кипения в интервале бензино-лигроиновой фракции, содержащих серу и олефины, и одновременно достигать скелетной изомеризации присутствующих олефинов с низкой степенью гидрирования двойной связи олефинов. Такая каталитическая система также активна при температурах и давлениях более низких, чем те, которые предпочтительно используют в известных процессах гидродесульфурации.

И скелетная изомеризация и пониженное гидрирование олефинов позволяют получать смеси углеводородов с температурами кипения в интервале бензино-лигроиновой фракции с очень незначительными понижениями ДОЧ (дорожного октанового числа) и МОЧ (октанового числа, определенного моторным методом).

Полученные результаты относятся не только к десульфурации углеводородных фракций с температурой кипения в интервале кипения "тяжелого лигроина" (130o-250oС), т. е. фракций с низким содержанием олефинов, но и к сырью "широкой бензино-лигроиновой фракции" с температурой кипения 35o-250oС, т.е. для случая фракций, богатых олефинами. Действительно, способ согласно настоящему изобретению обладает высокой селективностью в отношении десульфурации при пониженной активности гидрирования, что дает дополнительные преимущества с точки зрения регенерации октанового числа в заданном бензине.

Первым предметом настоящего изобретения, следовательно, является способ гидродесульфурации углеводородных смесей, имеющих диапазоны температур кипения в интервале от 64 до 250oС, содержащих олефины и по меньшей мере 150 млн. ч. (ррт) серы, с одновременной скелетной изомеризацией указанных олефинов, включающий приведение в контакт в присутствии водорода указанных углеводородных смесей с каталитической композицией, включающей:

а) носитель кислотной природы, состоящий из рентгеноаморфного геля диоксида кремния и оксида алюминия с молярным отношением SiO2/Al2O3 в интервале от 30/1 до 500/1, имеющий удельную поверхность в интервале от 500 до 1000 м2/г, пористость в интервале от 0,3 до 0,6 мл/г и диаметр пор в интервале 10-40 ангстрем;

б) смесь металлов, принадлежащих VI В и VIII группам, осажденных на носителе в суммарном количестве от 2 до 67 мас.% от общей массы (а) + (б).

Кислотный носитель каталитической композиции предпочтительно имеет отношение SiO2/Al2O3 в интервале от 50/1 до 300/1 и пористость от 0,4 до 0,5 мл/г.

Согласно предпочтительному варианту настоящего изобретения смесь металлов (б) включает металл VI В группы, предпочтительно выбранный из молибдена или вольфрама, и металл VIII группы, предпочтительно выбранный из никеля или кобальта.

Согласно особенно предпочтительному варианту настоящего изобретения смесь металлов (б) включает молибден и кобальт.

Количество металла VI В группы находится, предпочтительно, в интервале от 5 до 50 мас.% от суммарной массы (а) + (б), более предпочтительно количество в интервале от 8 до 30 мас.%. Количество металла VIII группы находится, предпочтительно, в интервале от 0,5 до 10 мас.% от суммарной массы (а) + (б), более предпочтительно количество в интервале от 1 до 5 мас.%.

Массовые доли металла VI В группы и металла VIII группы представляют содержания металлов как металлических элементов VI В и VIII групп, хотя в конечной каталитической композиции после обжига указанные металлы присутствуют в виде оксидов. В соответствии с особо предпочтительным вариантом молярное отношение металла VIII группы к металлу VI группы меньше или равно 2, предпочтительно, меньше или равно 1.

Носитель на основе геля диоксида кремния и оксида алюминия может быть получен обычным способом, как это описано в патентах США 5049536, в ЕР 659478 или ЕР 812804. В частности, готовят водный раствор тетраалкилгидроксида аммония (ТАА-ОН), где алкилом является, например, н-пропил или н-бутил, растворимого соединения алюминия, способного при гидролизе образовывать Аl2О3, и растворимого соединения кремния, способного при гидролизе образовывать SiO2, причем соотношение реагентов в растворе рассчитывают исходя из получения следующих молярных отношений:

SiO2/Аl2О3 от 30/1 до 500/1;

ТАА-ОН/SiO2 от 0,05/1 до 0,2/1

H2O/SiO2 от 5/1 до 40/1.

Полученный таким образом раствор нагревают до гелеобразования, полученный гель сушат и обжигают в инертной атмосфере, а затем в окислительной атмосфере.

Кислотный носитель (а) каталитической композиции, который используют в способе по настоящему изобретению, можно использовать как таковой, или в виде экструдированного продукта с обычными лигандами, такими как, например, оксид алюминия, бемит или псевдобемит. Носитель и лиганд могут быть смешаны предварительно в массовом отношении в интервале от 30:70 до 90:10, предпочтительно, от 50:50 до 70:30. После смешения полученный продукт уплотняют для придания конечной формы, например формы экструдированных цилиндров или таблеток. Согласно предпочтительному варианту носитель на основе геля диоксида кремния и оксида алюминия (а) может быть связан бемитом или псевдобемитом, как описано в ЕР 550992. Еще более предпочтительно использование материала в экструдированной форме, описанного в ЕР 665055 и включающего инертный лиганд и гель диоксида кремния и оксида алюминия, получаемого следующим образом:

а) готовят водный раствор тетраалкилгидроксида аммония (ТАА-ОН), растворимого соединения алюминия, способного при гидролизе образовывать Аl2О3, и соединения кремния, способного при гидролизе образовывать SiO2, в следующих мольных отношениях:

SiO2/Al2O3 от 30/1 до 500/1;

ТАА-ОН/SiO2 от 0,05/1 до 0,2/1;

Н2О/SiO2 от 5/1 да 40/1;

б) нагревают полученный раствор для протекания гидролиза и гелеобразования, с получением смеси А, имеющей вязкость в интервале от 0,01 до 100 Па•с;

в) добавляют к смеси А сначала лиганд, относящийся к группе бемитов или псевдобемитов, в массовом отношении к смеси А от 0,05 до 0,5, и затем неорганическую или органическую кислоту в количестве от 0,5 до 8 г на 100 г лиганда;

г) смешивают и нагревают полученную по пункту (в) смесь до температуры в интервале от 40o до 90oС до получения гомогенной пасты, которую подвергают экструзии;

д) сушат экструдированный продукт и обжигают его в окислительной атмосфере.

Что касается металлической фазы (б) каталитической композиции, то ее можно ввести посредством водной или спиртовой пропитки. Согласно первому варианту технологии гель диоксида кремния и оксида алюминия, также в экструдированной форме, увлажняют водным раствором соединения металла VI В группы, например гептамолибдата аммония, полученный продукт сушат и, возможно, обжигают, а затем пропитывают водным раствором металла VIII группы, например нитрата кобальта. Затем продукт сушат и обжигают в окислительной атмосфере при температуре в интервале от 200 до 600oС. По другому варианту для одновременного введения этих металлов может быть использован один водный раствор, содержащий оба соединения металлов VI В и VIII группы.

При спиртовой пропитке кислотный носитель суспендируют в спиртовом растворе, содержащем оба соединения металлов VI В и VIII группы. После пропитки твердую фазу сушат и обжигают.

Используемые согласно настоящему изобретению каталитические композиции, в которых компонент (б), соответствующий смеси металлов, принадлежащих VI В и VIII группам, предпочтительно молибден или кобальт, осажденный на носителе в суммарном количестве свыше 50 мас.% и менее или равном 67 мас.% от общей массы (а) + (б), предложены впервые и также являются предметом настоящего изобретения. Согласно предпочтительному варианту изобретения эти новые каталитические композиции содержат металл VI В группы в количестве более 45 мас. % и менее или равном 57 мас.% от общей массы (а) + (б), и металл VIII группы в количестве от 5 мас.% до 10 мас.% от общей массы (а) + (б).

Еще одним, предметом настоящего изобретения является каталитическая композиция, включающая:

а) носитель кислотной природы, состоящий из рентгеноаморфного геля диоксида кремния и оксида алюминия с молярным отношением SiO2/Al2O3 в интервале от 30/1 до 500/1, имеющий удельную поверхность в интервале от 500 до 1000 м2/г, пористость в интервале от 0,3 до 0,6 мл/г и диаметр пор в интервале 10-40 ангстрем;

б) смесь кобальта и молибдена, осажденную на носителе в суммарном количестве от 2 до 50 мас.% от общей массы каталитической композиции (а) + (б).

Процесс согласно настоящему изобретению предпочтительно ведут в температурном интервале от 220 до 360oС, более предпочтительно между 250 и 330oС, в интервале давлений от 5 до 20 кг/см2, более предпочтительно от 5 до 10 кг/см2, при объемной скорости ОС в интервале от 1 до 10 час-1, более предпочтительно от 2 до 6 час-1. Количество водорода при этом в 100-500 раз больше количества присутствующих углеводородов (ст.л/л), более предпочтительно в 200-400 раз более.

Смесь углеводородов, которая может быть десульфурирована согласно настоящему изобретению, содержит более 150 млн.ч (ррт) серы. Например, гидродесульфурации могут быть подвергнуты смеси углеводородов, содержащие более 600 млн.ч. (ррт), или даже более 10000 млн.ч (ррт) серы.

Углеводородными смесями, которые могут быть подвергнуты гидродесульфурации согласно настоящему изобретению, являются смеси, имеющие диапазон температур кипения в интервале от С4 до 250oС, причем под С4 понимают температуру кипения смеси углеводородов, имеющих в своем составе четыре атома углерода, и, предпочтительно, углеводородные смеси с температурами кипения в интервале бензино-лигроиновой фракции, т.е. имеющие диапазон температур кипения в интервале от C5 до примерно 220oС, причем под С5 понимают температуру кипения смеси углеводородов, имеющих в своем составе пять атомов углерода.

Каталитические композиции согласно настоящему изобретению перед использованием активируют путем сульфидирования известными способами. Например, процесс сульфидирования может быть проведен в восстановительной атмосфере H2S/H2 при температуре 300-500oС или путем обработки сероуглеродом в восстановительной атмосфере также при 300-500oС.

Пример 1

Приготовление каталитической композиции А

2 г изопропилата алюминия растворяли при комнатной температуре в 68,5 г водного раствора тетрапропилгидроксида аммония (ТПА-ОН концентрации 13,35 мас. %). Раствор нагревали до 60oС и добавляли 104,1 г тетраэтилсиликата (ТЭС). Полученная смесь имела следующие отношения: SiO2/Al2O3 = 102, ТПА-ОН/SiO2 = 0,09.

При выдержке этой смеси в течение 40 минут при перемешивании и температуре 60oС получали гомогенный гель, который сушили в токе воздуха при 90oС и затем последовательно обжигали сначала при 550oС в токе азота в течение 3 часов и затем в токе воздуха еще 10 часов при той же температуре. Получили рентгеноаморфный носитель из геля диоксида кремния и оксида алюминия (а) с соотношением компонентов, соответствующим исходной загрузке, с диаметром пор в интервале от 10 до 40 ангстрем и пористостью 0,47 мл/г.

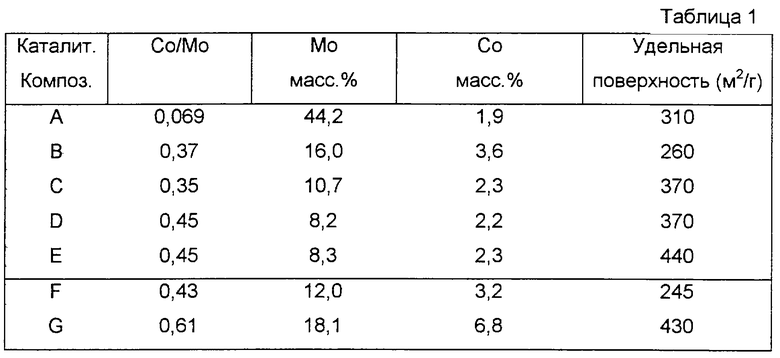

Полученный таким образом гель связывали псевдобемитом, взятым в количестве 39 мас. % от общей массы обожженного геля диоксида кремния и оксида алюминия плюс лиганда, экструдировали в цилиндрические гранулы и измельчали (40-70 меш, удельная поверхность 660 м2/г). 10 г полученного таким образом материала затем пропитывали 25 мл водного раствора, содержавшего 10,3 г (NH4)6Mo7O24•4Н2O (гептамолибдат аммония, далее ЕМА) и выдерживали при комнатной температуре в течение 20 часов. Затем смесь сушили в печи на воздухе при 110oС в течение 2 часов. Высушенный продукт затем пропитывали 12 мл водного раствора, содержавшего 1,17 г Со(NО3)2•6H2О (нитрат кобальта, далее СоМ), и выдерживали полученную смесь при комнатной температуре в течение 20 часов. Затем ее сушили в печи на воздухе при 110oС в течение 1,5 часов и обжигали при 500oС в течение 4 часов на воздухе (скорость нагрева 180oС/час). Результаты химического анализа каталитической композиции А на содержание металлов приведены в табл. 1.

Пример 2

Приготовление каталитической композиции Al

2 г изопропилата алюминия растворяли при комнатной температуре в 68,5 г водного раствора тетрапропилгидроксида аммония (ТПА-ОН концентрации 13,35 мас. %). Раствор нагревали до 60oС и добавляли 104,1 г тетраэтилсиликата (ТЭС). Полученная смесь имела следующие отношения:

SiO2/Al2O3 = 102, ТЭС-ОН/SiO2 = 0,09.

Смесь выдерживали при 60-65oС до получения смеси А с вязкостью 0,011 Па•с. Эту смесь после старения в течение 20 часов при комнатной температуре загружали в смеситель и добавляли псевдобемит марки Versal150 (фирмы La Roche) в количестве 39 мас.% от конечной общей массы экструдированного геля диоксида кремния и оксида алюминия (компонент (а)) с лигандом, и при перемешивании добавляли 2,16 г метилцеллюлозы (марки Methocel Fluca 64625). Примерно после часа перемешивания добавляли 0,26 г ледяной уксусной кислоты и температуру в рубашке пастомесильной машины доводили примерно до 50-60oС. Смешение при подогреве проводили до получения гомогенной пасты с пригодной для экструдирования консистенцией. После экструдирования продукт подвергали старению в течение ночи при комнатной температуре, затем сушили в течение 5 часов при 100oС и обжигали в течение 8 часов при 550oС на воздухе. 10 г полученного таким образом геля диоксида кремния и оксида алюминия (компонент (а)) с лигандом затем пропитывали 25 мл водного раствора, содержавшего 10,3 г (NH4)6Mo7O24•4H2O (гептамолибдат аммония, далее ЕМА) и выдерживали при комнатной температуре в течение 20 часов. Затем смесь сушили в печи на воздухе при 110oС в течение 2 часов.Высушенный продукт затем пропитывали 12 мл водного раствора, содержавшего 1,17 г Со(NО3)2•6Н2O (нитрат кобальта, далее СоN) и выдерживали полученную смесь при комнатной температуре в течение 20 часов. Затем ее сушили в печи на воздухе при 110oС в течение 1,5 часов и обжигали при 500oС в течение 4 часов на воздухе (скорость нагрева 180oС/час). Результаты химического анализа каталитической композиции Al на содержание металлов аналогичны результатам анализа каталитической композиции А.

Пример 3

Приготовление каталитической композиции В

10 г геля диоксида кремния и оксида алюминия, полученного, экструдированного и измельченного, как описано в примере 1, пропитывали 22 мл водного раствора, содержавшего 3,5 г ЕМА, и выдерживали при комнатной температуре в течение 20 часов. Затем смесь сушили в печи на воздухе при 100oС в течение 2 часов. Высушенный продукт затем пропитывали 12 мл водного раствора, содержавшего 2,46 г CoN, и выдерживали полученную смесь при комнатной температуре в течение 23 часов. Затем ее сушили в печи на воздухе при 100oС в течение 6 часов и обжигали при 550oС в течение 4 часов на воздухе (скорость нагрева 180oС/час). Результаты химического анализа каталитической композиции на содержание металлов приведены в табл. 1.

Пример 4

Приготовление каталитической композиции С

13 г геля диоксида кремния и оксида алюминия, полученного, экструдированного и измельченного, как описано в примере 1, пропитывали 29,2 мл водного раствора, содержавшего 2,5 г ЕМА, и выдерживали при комнатной температуре в течение 18 часов. Затем смесь сушили в печи на воздухе при 100oС в течение 2 часов. Высушенный продукт затем пропитывали 29,2 мл водного раствора, содержавшего 1,75 г CoN, и выдерживали полученную смесь при комнатной температуре в течение 20 часов. Затем ее сушили в печи на воздухе при 100oС в течение 2 часов и обжигали при 550oС в течение 4 часов на воздухе (скорость нагрева 180oС/час). Результаты химического анализа каталитической композиции на содержание металлов приведены в табл. 1.

Пример 5

Приготовление каталитической композиции D

Каталитическую композицию готовили, как описано в примере 4, но использовали носитель из геля диоксида кремния и оксида алюминия с отношением SiO2/Al2O3 = 204, экструдированный, но не измельченный. Этот носитель готовили, как описано в примере 1, но брали ТЭС в количестве 208,2 г.

Пример 6

Приготовление каталитической композиции Е

Каталитическую композицию готовили, как описано в примере 5, но носитель из геля диоксида кремния и оксида алюминия измельчали после экструдирования до 40-70 меш.

Пример 7

Каталитическая композиция сравнения F

Использовали промышленную каталитическую композицию, содержащую кобальт и молибден, нанесенные из жидкой фазы на γ-глинозем. Результаты химического анализа каталитической композиции на содержание металлов приведены в табл. 1.

Пример 7а

Приготовление каталитической композиции G-сравнительной

Каталитическую композицию сравнения готовили путем введения кобальта и молибдена при синтезе кислотного носителя из геля диоксида кремния и оксида алюминия, как описано в ЕР 748652.

3,3 г CoN растворили в 47,48 г ВuОН при непрерывном перемешивании при 60oС в течение 15 минут; затем добавили 1,0 г Si(OC2H5)4 (тетраэтилортосиликат, ТЭС) и 25,1 г Al(ОС4Н9)3 (вторичный бутилат алюминия) и продолжали перемешивание при 60oС в течение 15 минут. Получили суспензию G1.

3,2 г ЕМА растворили в 33,0 г (C3H7)4NOH (раствор тетрапропилгидроксида аммония концентрации 19,2%) при комнатной температуре и получили раствор G2.

Раствор G2 влили в суспензию G1 при перемешивании при 80oС и поддерживали эти условия в течение одного часа. Затем проводили старение при комнатной температуре в течение 16 часов, сушку в вакуумной печи при 100oС в течение 6 часов и обжиг в муфельной печи по следующей температурной программе: нагрев до 200oС (5oС/мин), выдержка при 200oС в течение 2 часов, нагрев до 550oС (5oС/мин), выдержка при 550oС в течение 3 часов, самопроизвольное охлаждение до комнатой температуры.

В табл. 1 приведены сводные физико-химические характеристики и результаты химического анализа каталитических композиций А Е согласно настоящему изобретению и каталитических композиций сравнения F и G.

В частности, результаты химического анализа содержания металлов выражены в массовых процентах Со и Мо, а их отношение молярное:

Опыты с модельной загрузкой

Ниже приведены результаты, полученные при опробовании каталитических композиций В, С и Е на так называемой "модельной загрузке", представляющей собой с точки зрения содержания серы и олефинов обычную композицию бензина, получаемую методом ФКК. Модельная загрузка включала:

- 30 мас.% 1-пентена;

- 0,25 мас.% тиофена, соответствует примерно 1000 млн.ч. (ppm)S;

- добавку н-гексана до 100.

Параметры процесса выбрали так, чтобы получить степень конверсии более 90% (как ГДС), и выдерживали сравнительно мягкими (250oС <Т <300oС), Н2 подавали при Рн2 = 1 МПа (10 бар).

Каталитическую активность оценивали следующими показателями:

- степенью гидродесульфурации ГДС, %, равной 100 х (млн.ч. Sнач. - млн. ч. Sкон.)/млн.ч. Sнач.;

- степенью изомеризации ИЗО, %, равной 100 х (изо-пентаны + изо-пентены)/ΣС5;

- степенью гидрогенизации ГИД, %, равной 100 х (н-петанкон. / 1-пентеннач.);

- отношением ГДС/ГИД, характеризующим избирательность каталитической композиции по отношению к десульфурации;

- отношением ГИД/ИЗО, обратно пропорциональным селективности по отношению к разветвленным продуктам.

Все каталитические композиции активировали одинаково в токе H2S/H2.

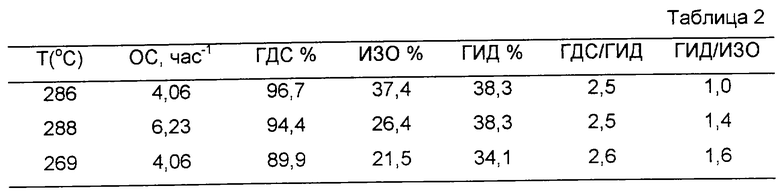

Пример 8

Активность каталитической композиции В

2 г каталитической композиции В, полученной, как описано в примере 3, разбавленной корундом, загрузили в реактор (40-70 меш) и активировали током смеси H2S/H2 (10 об.% H2S) при 400oС в течение 3 часов; после этого в системе создали давление водорода до 1 МПа (10 бар) при температуре 250oС. Затем к слою каталитической композиции подвели модельную загрузку при отношении Н2/углеводороды, равном 300 ст.л/л. Параметры процесса и результаты катализа приведены в табл. 2.

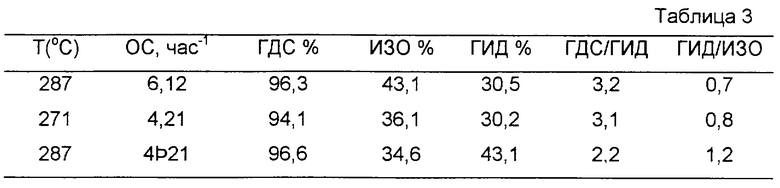

Пример 9

Активность каталитической композиции С

2 г каталитической композиции С, полученной, как описано в примере 4, разбавленной корундом, загрузили в реактор (40-70 меш) и активировали током смеси H2S/H2 (10 об.% H2S) при 400oС в течение 3 часов; после этого в системе создали давление водорода до 1 МПа (10 бар) при температуре 250oС. Затем к слою каталитической композиции подвели модельную загрузку при отношении Н2/углеводороды, равном 300 ст.л/л. Параметры процесса и результаты катализа приведены в табл. 3.

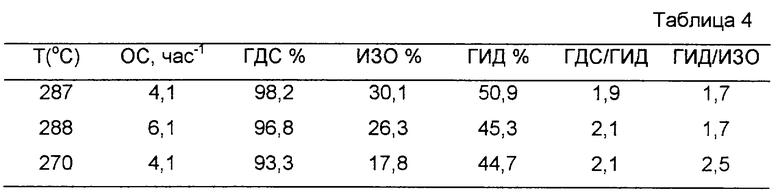

Пример 10

Активность каталитической композиции Е

2 г каталитической композиции Е, полученной, как описано в примере 6, разбавленной корундом, загрузили в реактор (40-70 меш) и активировали током смеси H2S/H2 (10 об.% H2S) при 400oС в течение 3 часов; после этого в системе создали давление водорода до 1 МПа (10 бар) при температуре 250oС. Затем к слою каталитической композиции подвели модельную загрузку при отношении Н2/углеводороды, равном 300 ст.л/л. Параметры процесса и результаты катализа приведены в табл. 4.

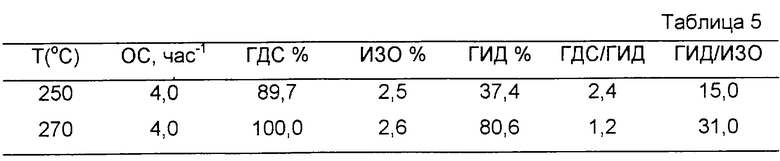

Пример 11

Активность каталитической композиции F (сравнительная)

2 г каталитической композиции F, полученной, как описано в примере 7, разбавленной корундом, загрузили в реактор (40-70 меш) и активировали током смеси H2S/H2 (10 об.% H2S) при 400oС в течение 3 часов; после этого в системе создали давление водорода до 1 МПа (10 бар) при температуре 250oС. Затем к слою каталитической композиции подвели модельную загрузку при отношении Н2/углеводороды, равном 300 ст.л/л. Параметры процесса и результаты катализа приведены в табл. 5.

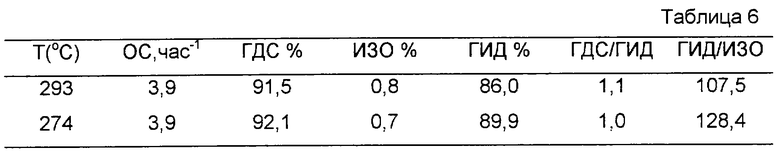

Пример 12

Активность каталитической композиции G (сравнительная)

2 г каталитической композиции G, полученной, как описано в примере 7а, разбавленной корундом, загрузили в реактор (40-70 меш) и активировали током смеси H2S/H2 (10 об.% H2S) при 400oС в течение 3 часов; после этого в системе создали давление водорода до 1 МПа (10 бар) при температуре 250oС. Затем к слою каталитической композиции подвели модельную загрузку при отношении Н2/углеводороды, равном 300 ст.л/л. Параметры процесса и результаты катализа приведены в табл. 6.

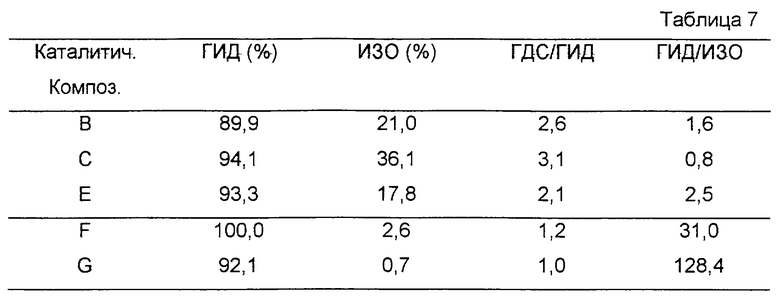

Приведенные таблицы показывают, что каталитические композиции согласно настоящему изобретению (В, С и Е) обеспечивают большую степень изомеризации как в абсолютных значениях (ИЗО %), так и по отношению к степени гидрирования (ГИД/ИЗО).

Подобное сравнение составов В, С и Е, с одной стороны, и F и G, с другой стороны, можно представить в виде соответствующих характеристик при одинаковых параметрах процесса (ОС = 4 час-1; Т = 270oС), как это приведено в табл. 7.

Из приведенного сравнения следует, что при одинаковых параметрах процесса каталитические композиции согласно настоящему изобретению (В, С и Е) позволяют получить большую степень изомеризации (более, чем на порядок выше), а также более низкую степень гидрирования (более низкое отношение ГИД/ИЗО), по сравнению с известными каталитическими композициями.

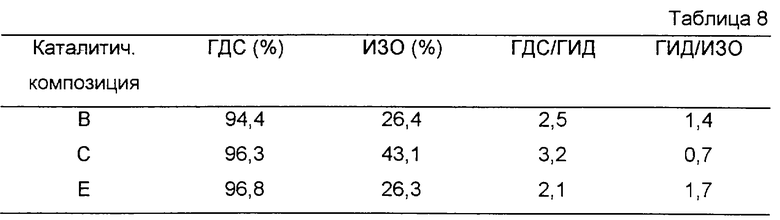

В частности, наилучшие показатели достигнуты при использовании каталитической композиции С, имеющей состав, отвечающий соотношению SiO2/Al2O3 = 100 и содержание молибдена 10,6%. Это подтверждают результаты, полученные при Т = 288oС и ОС = 6,1 час-1 (табл. 8).

Опыты с широкой бензино-лигроиновой фракцией, получаемой способом ФКК

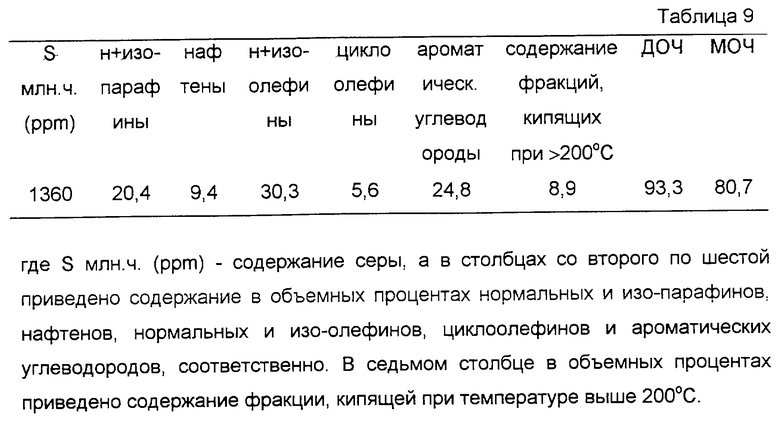

Ниже приведено несколько примеров действия каталитических композиций согласно настоящему изобретению на широкую фракцию бензина, получаемую способом ФКК, состав которой приведен в табл. 9.

Пример 13

Активность каталитической композиции В

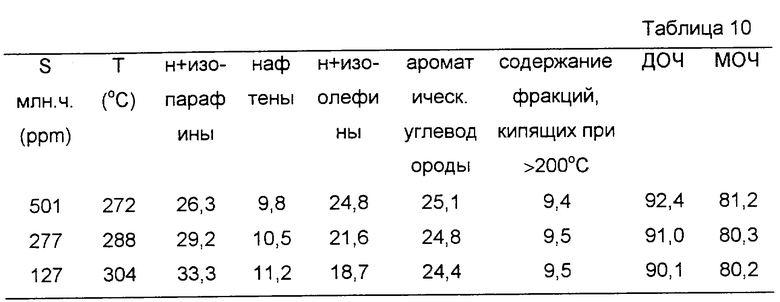

2 г каталитической композиции В, полученной, как описано в примере 3, разбавленной корундом, загрузили в реактор (40-70 меш) и активировали в присутствии смеси H2S/H2 (10 об.% Н2) при температуре до 400oС в течение 3 часов; после этого в системе создали давление водорода до 1 МПа (10 бар) и загрузили на каталитическую композицию сырье, включающее широкую фракцию бензина, получаемую способом ФКК, и состав которой приведен в табл. 9, при отношении H2/углеводороды, равном 300 ст.л/л и при ОС 4 час-1. Параметры процесса и результаты катализа приведены в табл. 10.

Пример 14

Активность каталитической композиции С

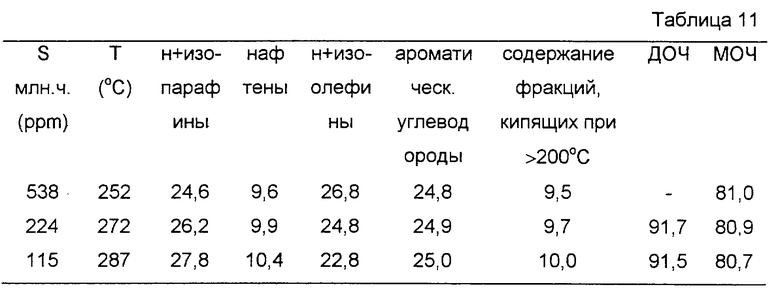

2 г каталитической композиции С, полученной, как описано в примере 4, разбавленной корундом, загрузили в реактор (40-70 меш) и активировали в присутствии смеси H2S/H2 (10 об.% Н2) при температуре до 400oС в течение 3 часов; после этого в системе создали давление водорода до 1 МПа (10 бар) и загрузили на слой каталитической композиции сырье, включающее широкую фракцию бензина, получаемую способом ФКК (см. табл. 9), при отношении H2/углеводороды, равном 300 ст.л/л и при ОС = 4,4 час-1 Параметры процесса и результаты катализа приведены в табл. 11.

Пример 15

Активность каталитической композиции F (сравнительная)

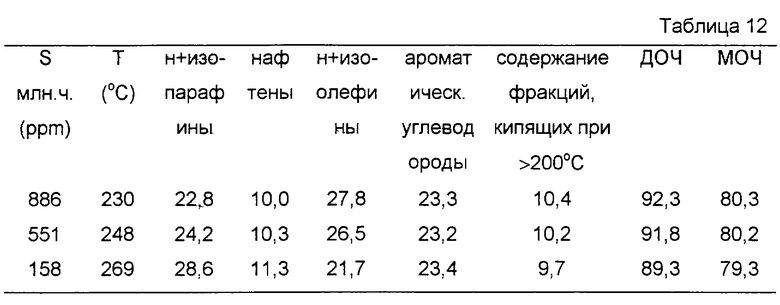

2 г каталитической композиции F, полученной, как описано в примере 7, разбавленной корундом, загрузили в реактор (40-70 меш) и активировали в присутствии смеси H2S/H2 (10 об.% H2) при температуре до 400oС в течение 3 часов; после этого в системе создали давление водорода до 1 МПа (10 бар) и загрузили на слой каталитической композиции сырье, включающее широкую фракцию бензина, получаемую способом ФКК (см. табл. 9), при отношении Н2/углеводороды, равном 300 ст.л/л и при ОС = 4 час-1.

Параметры процесса и результаты катализа приведены в табл. 12.

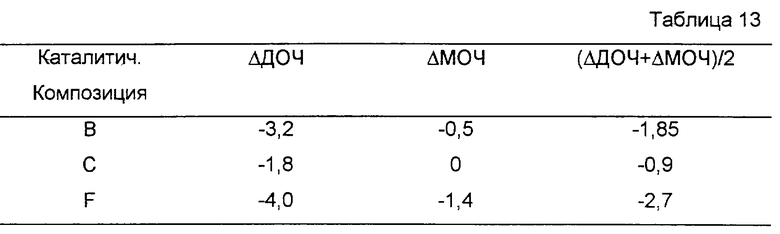

В табл. 13 сопоставлены изменения октановых чисел продуктов, полученных с каталитическими композициями В, С и F при степени гидродесульфурации 90%. Каталитические композиции согласно настоящему изобретению (В и С) обеспечивают меньшее снижение как ДОЧ, так и МОЧ, по сравнению с F, в частности, каталитическая композиция С обеспечивает наименьшее снижение.

Способ гидродесульфурации с одновременной скелетной изомеризацией и пониженной степенью гидрирования содержащихся в этих углеводородных смесях олефинов, причем процесс проводят в одну стадию. Процесс проводят в присутствии каталитической системы, включающей а) носитель кислотной природы, состоящий из рентгеноаморфного геля диоксида кремния и оксида алюминия с молярным отношением SiO2/Al2O3 от 30/1 до 500/1, имеющий удельную поверхность 500 - 1000 м2/г, пористость 0,3 - 0,6 мл/г и диаметр пор 10-40 ангстрем; б) смесь металлов, относящихся к VI В и VIII группам, осажденных на носителе в суммарном количестве 2 - 67 мас.% от общей массы (а) + (б). Также заявлены каталитическая композиция и способ ее получения. 7 с. и 19 з.п.ф-лы, 13 табл.

| US 3156640 A, 10.11.1964 | |||

| EP 908231 A, 14.04.1999 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1991 |

|

RU2026111C1 |

| US 3161697 A, 15.12.1964 | |||

| ПОВЕРХНОСТНЫЙ ТЕПЛООБМЕННИК | 0 |

|

SU340868A1 |

Авторы

Даты

2003-04-20—Публикация

2000-05-05—Подача