Изобретение относится к способу гидроизомеризации н-парафинов с длинной цепочкой.

Более конкретно, настоящее изобретение относится к способу гидроизомеризации н-парафинов с числом атомов углерода выше, чем 15, например между 15 и 60, и к катализатору, подходящему для данной цели.

Способ изомеризации восков для получения основ для смазочных масел, характеризующихся низкой "точкой текучести" и высоким индексом вязкости, требует использования подходящих катализаторов. Фактически, необходимо превратить воски, главным образом состоящие (более чем на 70-80 вес.%) из н-парафинов с числом атомов углерода выше, чем 15, и поэтому твердые при комнатной температуре, в соответствующие разветвленные изомеры, которые имеют более низкую температуру плавления, чем линейные, например C16 н-парафин имеет температуру плавления 19oC, тогда как изомерный 5-метилпентадекан плавится при -31oC.

Эффективный катализатор гидроизомеризации однако должен минимизировать возможные реакции крекинга и гидрокрекинга, которые катализируются теми же самыми кислотными центрами и, аналогично, реакцию гидроизомеризации, протекающую с образованием промежуточных карбокатионов. Эти вторичные реакции вызывают уменьшение молекулярного веса с образованием более легких продуктов худшего качества, которые необходимо отделять от конечного продукта. Очевидно, что это является недостатком способа в целом.

Для устранения этого недостатка были разработаны бифункциональные катализаторы гидро-дегидрогенизации, то есть катализаторы, содержащие как кислотные центры, так и активные центры, имеющие обычно металлическую природу. Кислотность такого катализатора обеспечивается типом выбранного носителя, и его функцией является изомеризующая способность. Гидродегидрогенизационная активность катализатора обеспечивается металлической фазой, осажденной на носителе. Эта металлическая фаза также придает катализатору функцию минимизации крекинга.

Было показано, что (J.F.Le Page, Applied Heterogeneous Catalysis, Ed.Technip, 1987, 435-466) при одинаковой гидрирующей активности наиболее селективными являются те катализаторы, в которых носитель имеет контролируемую кислотность, что обеспечивает максимизацию изомеризации н-парафинов при крекинге. Однако, поскольку изомеризация сопровождается реакциями крекинга, максимальная селективность в отношении изомеризации достигается при низких уровнях конверсии (G.Froment et al. Ind. Ehg. Chem. Prod. Res. Dev., 1981, 20, 654-660). В любом случае, эффективность различных катализаторов оценивают, используя модельные соединения, такие как н-парафины, измеряя их селективность, то есть отношение между продуктами изомеризации и крекинга, при определенной конверсии н-парафинов.

Из научной литературы известны катализаторы и способы гидроизомеризации парафиновых восков. Например, в патенте США 5049536 или в опубликованных заявках на Европейский патент 582347 и 659478 описаны катализаторы на основе геля диоксида кремния и оксида алюминия, возможно модифицированные металлами VIIIA группы, в особенности палладием и платиной, и их применение в процессах гидроизомеризации н-парафинов с длинной цепочкой.

Обычно в процессах гидроизомеризации с использованием катализаторов на основе благородного металла парафиновые воски, используемые в качестве исходного материала, подлежащего изомеризации, поступают из процессов получения смазочных масел и образуют побочный продукт способа экстракции с растворителями типа метилэтилкетона (МЭК), толуола или их смесей. Данный материал имеет высокое содержание сернистых и азотистых соединений и многоядерных ароматических соединений, которые отрицательно влияют как на время жизни, так и на активность этой группы катализаторов. Фактически, сернистые соединения отравляют катализатор, превращая благородные нанесенные металлы в соответствующие сульфиды, азотистые соединения снижают активность катализатора, блокируя кислотные центры, тогда как многоядерные ароматические соединения действуют как предшественники кокса, который, осажденный на поверхности катализатора, вызывает снижение его активности.

Для преодоления этих недостатков, подлежащие гидроизомеризации н-парафины подвергают процессу гидрирования, основной целью которого является удаление большей части сернистых и азотистых соединений. В связи с этим необходимо отметить, что для предотвращения быстрого спада активности катализатора обычно удаление отравляющих соединений должно быть выше, чем 90-95%. Очевидно, что эта процедура приводит к большим экономическим затратам для процесса гидроизомеризации в целом.

В настоящее время был найден способ гидроизомеризации н-парафинов, который включает использование нового катализатора, такого же активного, как катализаторы на основе благородных металлов, но более стойкого к отравляющим агентам, присутствующим в восках, подлежащих гидроизомеризации.

Следовательно, настоящее изобретение относится к способу гидроизомеризации н-парафинов с длинной цепочкой, который включает изомеризацию н-парафинов с числом атомов углерода выше, чем 15, в присутствии водорода и катализатора гидроизомеризации, который содержит:

a) носитель кислотной природы, состоящий из геля диоксида кремния и оксида алюминия, аморфного к рентгеновскому излучению, с молярным отношением SiO2/Al2O2 в интервале от 30/1 до 500/1, и имеющий площадь поверхности в интервале от 500 до 1000 м2/г, пористость в интервале от 0,3 до 0,6 мл/г и диаметр пор в интервале 10-40 Ангстрем;

b) смесь металлов, принадлежащих группам VIB и VIII, осажденных на носителе, в суммарном количестве от 2 до 50% по весу от общего веса a) + b).

В предпочтительном варианте воплощения настоящего изобретения кислотный носитель катализатора имеет отношение SiO2/Al2O3 в интервале от 50/1 до 300/1 и пористость в интервале от 0,4 до 0,5 мл/г. Смесь металлов b) предпочтительно состоит из металла VIB группы, выбранного из молибдена и вольфрама, в количестве от 5 до 35 вес.%, и неблагородного металла VIII группы, выбранного из никеля и кобальта, в количестве от 0,1 до 5 вес.%.

Носитель на основе геля диоксида кремния и оксида алюминия можно удобно получить в соответствии со способом, описанным в патенте США 5049536 или в опубликованной заявке на Европейский патент ЕР 659478. В частности, получают водный раствор гидроксида тетраалкиламмония (ТАА-ОН), где алкил относится, например, к н-пропилу или н-бутилу, растворимого соединения алюминия, способного гидролизоваться в оксид алюминия, и растворимого соединения кремния, способного гидролизоваться в диоксид кремния, причем количество этих компонентов в растворе является таким, чтобы соблюдать следующие молярные отношения: SiO2/Al2O3 от 30/1 до 500/1;

TAA-OH/SiO2 от 0,05/1 до 0,2/1;

H2O/SiO2 от 5/1 до 40/1.

Полученный таким образом раствор нагревают, чтобы вызвать его желатинизацию. Полученный гель сушат и прокаливают в инертной атмосфере и затем в окислительной атмосфере.

Кислотный носитель катализатора настоящего изобретения может применяться как таковой или в виде экструдата. В последнем случае носитель можно получать, используя один из способов, описанных в опубликованных заявках на Европейский патент ЕР 550922 и ЕР 665055, которые включают применение лиганда, состоящего из инертного твердого вещества, такого как оксид алюминия. В частности, носитель и лиганд могут быть предварительно смешаны в весовых соотношениях, изменяющихся от 30:70 до 90:10, предпочтительно от 50:50 до 70:30. В конце перемешивания полученный продукт отверждают в желаемую конечную форму, например в форме экструдированных цилиндров или гранул.

Металлическая фаза b) катализатора настоящего изобретения может быть введена путем водной или спиртовой пропитки.

Более конкретно, в соответствии с первой методикой, гель диоксида кремния и оксида алюминия, также в экструдированной форме, полученный, как описано выше, смачивают водным раствором соединения металла VIB группы, например молибденом аммония, работая при комнатной температуре или близкой к ней температуре. После водной пропитки твердое вещество сушат, предпочтительно на воздухе, при температуре примерно 100oC и затем осуществляют вторую пропитку водным раствором соединения неблагородного металла VIII группы, например ацетата или нитрата никеля.

После водной пропитки твердое вещество снова сушат, предпочтительно на воздухе, при температуре, близкой к 100oC, и подвергают термической обработке в окислительной атмосфере, предпочтительно в воздухе. Температуры, подходящие для этой термической обработки, составляют от 200 до 600oC. Условия регулируют таким образом, чтобы на частицы диоксида кремния и оксида алюминия осаждать металл VIII группы в количестве от 0,5 до 5 вес.%, предпочтительно от 1 до 3 вес.%, и металл VIB группы в количестве от 1 до 50 вес.%, предпочтительно от 5 до 35 вес.%.

Водную пропитку металлической фазы также можно осуществлять в одну стадию, на которой кислотный носитель на основе диоксида кремния и оксида алюминия смачивают единственным водным раствором, содержащим как соединения металлов VIB группы, так и VIII группы, и работают по тем же самым методикам, что описаны выше.

При использовании методики спиртовой пропитки гель диоксида кремния и оксида алюминия также в экструдированной форме суспендируют в спиртовом растворе соединения металла VIB группы, например ацетилацетоната молибдена, и соединения металла VIII группы, например ацетилацетоната никеля, работая при комнатной температуре или при близкой к ней температуре. После пропитки твердое вещество сушат, предпочтительно на воздухе, при температуре примерно 100oC и термически обрабатывают в окислительной атмосфере, предпочтительно в воздухе, как в предыдущем случае.

После пропитки, как водной, так и спиртовой, получают бифункциональные катализаторы геля диоксида кремния и оксида алюминия, нагруженного (содержащего) смесью металлов VIB и VIII групп, обычно имеющие площадь поверхности от 150 до 350 м2/г в случае экструдированных носителей и от 250 до 500 м2/г в случае геля.

Полученные таким образом катализаторы активируют путем сульфидирования. Процесс сульфидирования осуществляют как в восстановительной атмосфере сероводорода/водорода при температуре 300-500oC, так и путем обработки сероуглеродом в восстановительной атмсфере снова при температуре в интервале от 300 до 500oC.

Реакция гидроизомеризации может осуществляться как непрерывно, так и периодически. Ее проводят в присутствии водорода при температуре в интервале от 200 до 550oC, предпочтительно от 250 до 450oC, и при давлении водорода, находящемся в интервале от атмосферного до 25000 Кпа, предпочтительно от 4.000 до 10 000 Кпа.

Эффективное количество катализатора обычно составляет между 0,5 и 30 вес.%, предпочтительно между 10 и 20 вес.%, относительно н-парафинов.

Для лучшего понимания настоящего изобретения и его воплощения приведены некоторые иллюстративные, но не ограничивающие, примеры.

Пример 1

При комнатной температуре растворяют 2 г изопропилата алюминия в 68,5 г водного раствора гидроксида тетрапропиламмония (TPA-OH при 13,35 вес.%). Раствор оставляют при 60oC и добавляют 104,1 г тетраэтилсиликата (TEC). Образовавшаяся смесь имеет следующие молярные отношения: SiO2/Al2O3 = 102, TPA-OH/ SiO2 = 0,09 и H2O/SiO2 = 15.

При поддерживании этой смеси при перемешивании при 60oC в течение 40 минут происходит образование гомогенного геля, который сушат в потоке воздуха при 90oC и затем прокаливают при 550oC в потоке азота в течение 3 ч и затем в потоке воздуха в течение дополнительных 10 ч при той же самой температуре.

Получают гель диоксида кремния и оксида алюминия, аморфный в отношении рентгеновского излучения, с количественным выходом относительно загруженных исходных материалов.

Активная фаза на основе диоксида кремния и оксида алюминия связана с инертным носителем оксида алюминия, количество последнего составляет 39 вес.%, и экструдируют в цилиндрические гранулы.

Полученный таким образом материал используют в качестве кислотного носителя, на который осаждают металлы, используя водную пропитку. Более конкретно, 20 мл водного раствора, содержащего 1,3 г MO7(NH4)6O24•4H2O, добавляют к 10 г экструдированного продукта, помещенного во вращающийся испаритель (60 об/мин). Смесь оставляют перемешиваться в течение 16 ч, затем выпаривают воду при температуре 110oC, на воздухе, в течение 1 ч. Вторую пропитку проводят по аналогичной, описанной выше методике, используя водный раствор 1 г Ni(NO3)2• 6H2O. Смесь оставляют перемешиваться в течение 16 ч, затем выпаривают воду при температуре 110oC, на воздухе, в течение 1 ч. Прокаливание осуществляют в муфеле при 500oC в течение 4 часов в потоке воздуха, скорость нагрева составляла 3oC в минуту.

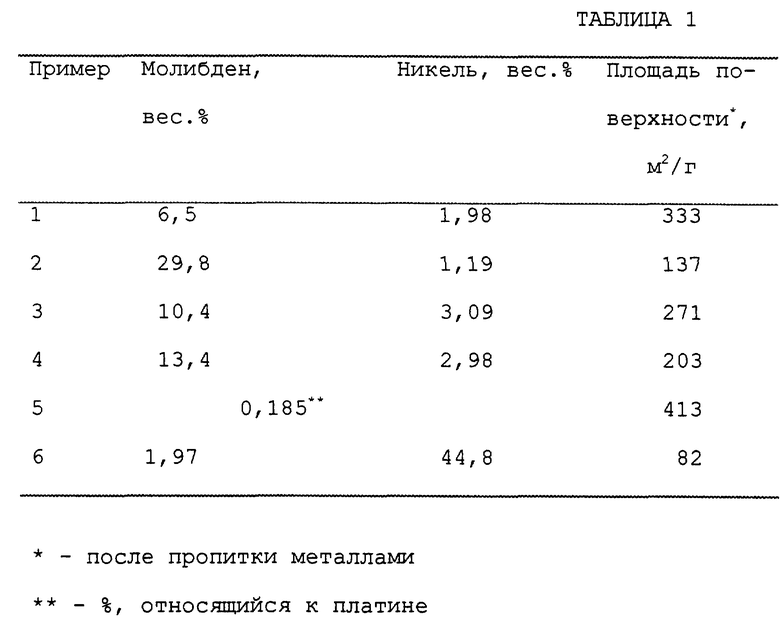

Данные исследования катализатора приведены в таблице 1.

Пример 2

Используют носитель, что и в примере 1, применяя в качестве способа осаждения металлической фазы совместную пропитку.

По каплям добавляют 22 мл водного раствора 1 г Ni(CH3OO)2•4H2O и 10 г MO7(NH4)6O24•4H2O и тщательно перемешивают с 10 г экструдированного продукта, помещенного в кристаллизаторе. Контактирование продолжается в течение 16 ч, затем выпаривают воду при температуре 110oC, на воздухе, в течение 1 ч. Смесь прокаливают 4 часа при 500oC в потоке воздуха, нагревая при скорости 3oC в минуту.

Характеристики катализатора приведены в таблице 1.

Пример 3

Катализатор получают, исходя из носителя, что и в примере 1, применяя в качестве способа осаждения металлической фазы спиртовую пропитку.

10 г экструдированного продукта в стакане суспендируют в спиртовом растворе, состоящем из 70 мл этанола, 40 мл метанола и 2 мл ледяной уксусной кислоты, в котором растворяют 14,7 ацетилацетоната молибдена и 5,8 г ацетилацетоната никеля. После перемешивания в течение 16 ч при комнатной температуре твердое вещество отделяют центрифугированием. Высушивание проводят при температуре 110oC на воздухе в течение 1 ч, тогда как прокаливание проводят в течение 4 ч при 500oC в потоке воздуха.

Характеристики этого катализатора приведены в таблице 1.

Пример 4 (сравнительный)

Для сравнения используют промышленный катализатор, состоящий из системы на основе оксида алюминия, никеля, молибдена и фосфора.

Характеристики этого катализатора приведены в таблице 1.

Пример 5 (сравнительный)

Используют катализатор, состоящий из носителя, как в примере 1, и платины, осажденной методом водной пропитки, в соответствии с описанием в опубликованном Европейском патенте 582347.

Характеристики этого катализатора приведены в табл. 1.

Пример 6 (сравнительный)

Получают катализатор, исходя из гамма-оксида алюминия в качестве носителя и используя методику пропитки, описанную в примере 2.

Характеристики этого катализатора приведены в табл. 1.

Пример 7

Катализатор примера 1 испытывают в реакции гидроизомеризации н-C16 парафина в микроавтоклаве в описанных ниже условиях.

Микроавтоклав состоит из стального корпуса и крышки, оборудованной рядом клапанов для повышения давления, выгрузки и возможного извлечения газообразных продуктов, и разрывной мембраны. Система перемешивания состоит из внутреннего чистого металлического прутка.

В реактор загружают 8 г п-C16 парафина и 0,5 г предварительно активированного катализатора. Систему герметизируют водородом (5 МПа) при низкой температуре и затем быстро нагревают до температуры 360oC. Нулевое время рассматривалось как момент, при котором температура внутри реактора достигает требуемого значения.

После окончания реакции (960 минут) реактор охлаждают и сбрасывают давление, после чего выделяют реакционную смесь. Анализ продуктов для определения величины конверсии и ее распределения проводят непосредственно на смеси методом газовой хроматографии. Данные, относящиеся к различным группам соединений, нормализуют относительно величины суммарной площади хроматограммы.

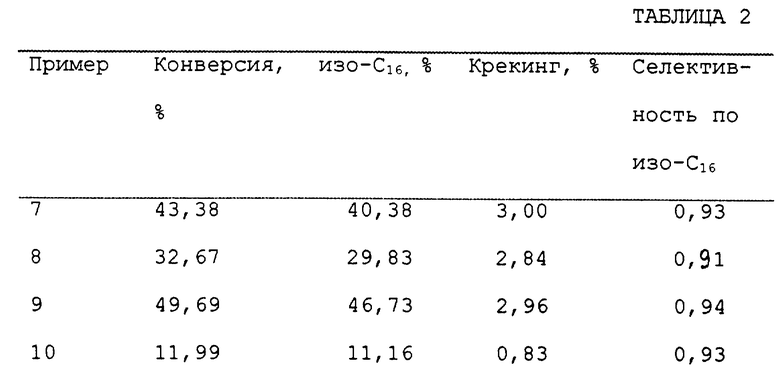

В табл. 2 приведены величины конверсии и селективности, вычисленные следующим образом.

% Конверсии н-C16 = 100 - % площади непрореагировавшего н-C16.

Селективность по изо-C16- =

Селективность по C16- =

где изо-C16 представляет собой смесь изомеров с числом атомов углерода, равным 16, и C16 - представляет собой смесь продуктов крекинга с числом атомов углерода менее, чем 16.

Активация катализатора

В автоклав с 10 мл н-C16 и 1 мл сероуглерода (CS2) загружают 0,55 г катализатора, чтобы получить in situ сероводород, необходимый для сульфидирования. Затем реактор герметизируют при комнатной температуре и создают давление водорода 8 атм и нагревают до 370oC со скоростью 10oC в минуту, одновременно перемешивая смесь со скоростью 800 об/мин. Сульфидирование продолжается 4 ч при конечной температуре.

По завершении стадии активации сбрасывают давление в реакторе и смесь фильтруют, чтобы выделить катализатор. Затем катализатор промывают н-пентаном и сушат в вакууме при комнатной температуре.

Пример 8

В реакции гидроизомеризации C16 н-парафинов используют катализатор согласно примеру 2. Условия реакции поддерживают, как в примере 7. Данные по конверсии и селективности приведены в табл. 2.

Пример 9

В реакции гидроизомеризации C16 н-парафинов используют катализатор согласно примеру 3. Условия реакции поддерживают, как в примере 7. Данные по конверсии и селективности приведены в табл. 2.

Пример 10 (сравнительный)

В реакции гидроизомеризации C16 н-парафинов используют катализатор согласно примеру 4. Условия реакции поддерживают, как в примере 7. Данные по конверсии и селективности приведены в табл. 2.

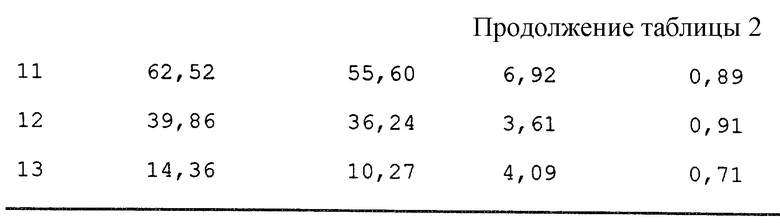

Пример 11 (сравнительный)

В реакции гидроизомеризации C16 н-парафинов используют катализатор согласно примеру 5. Условия реакции поддерживают, как в примере 7. Данные по конверсии и селективности приведены в табл. 2.

Пример 12 (сравнительный)

В реакции гидроизомеризации C16 н-парафинов используют катализатор согласно примеру 5. Условия реакции поддерживают, как в примере 7, за исключением того, что время реакции снижают до 480 минут. Данные по конверсии и селективности приведены в табл. 2.

Пример 13 (сравнительный)

В реакции гидроизомеризации C16 н-парафинов используют катализатор согласно примеру 6. Условия реакции поддерживают, как в примере 7. Данные по конверсии и селективности приведены в табл. 2.

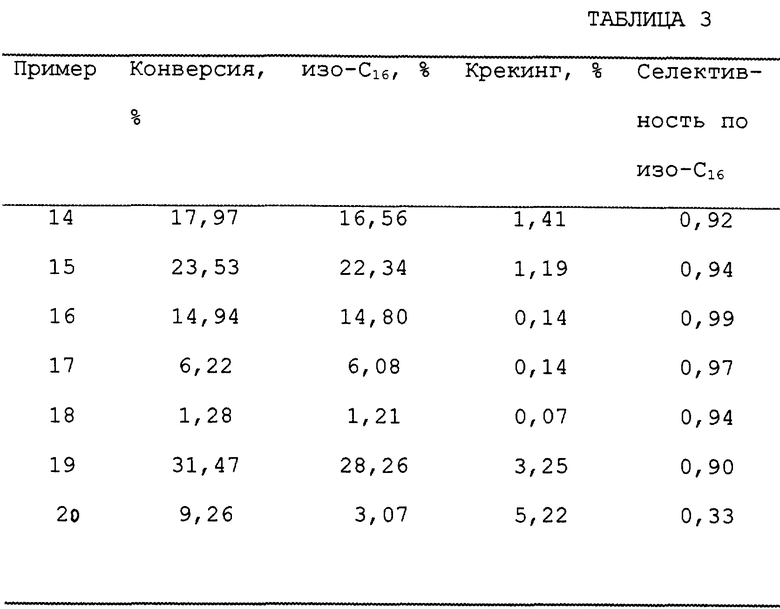

Пример 14

В реакции гидроизомеризации C16 н-парафинов используют катализатор согласно примеру 2. Условия реакции поддерживают, как в примере 7, за исключением того, что время реакции снижают до 480 минут. Данные по конверсии и селективности приведены в табл. 3.

Пример 15

В реакции гидроизомеризации C16 н-парафинов используют катализатор согласно примеру 1. Условия реакции поддерживают, как в примере 14. Данные по конверсии и селективности приведены в табл. 3.

Пример 16.

В реакции гидроизомеризации C16 н-парафинов используют катализатор согласно примеру 1. Условия реакции поддерживают, как в примере 14, за исключением того, что температуру реакции снижают до 345oC. Данные по конверсии и селективности приведены в табл. 3.

Пример 17 (сравнительный)

В реакции гидроизомеризации C16 н-парафинов используют катализатор согласно примеру 4. Условия реакции поддерживают, как в примере 14. Данные по конверсии и селективности приведены в табл. 3.

Пример 18 (сравнительный)

В реакции гидроизомеризации C16 н-парафинов используют катализатор согласно примеру 4. Условия реакции поддерживают, как в примере 14, за исключением того, что температуру реакции снижают до 345oC. Данные по конверсии и селективности приведены в табл. 3.

Пример 19 (сравнительный)

В реакции гидроизомеризации C16 н-парафинов используют катализатор согласно примеру 2. Условия реакции поддерживают, как в примере 7, за исключением загрузки, которая состоит из 97 вес.% н-C16 и 3% дибензотиофена. Данные по конверсии и селективности приведены в табл. 3.

Пример 20 (сравнительный)

В реакции гидроизомеризации C16 н-парафинов используют катализатор согласно примеру 5. Условия реакции поддерживают, как в примере 19, за исключением того, что время реакции снижают до 240 минут. Данные по конверсии и селективности приведены в табл. 3.

Использование: нефтехимия. Сущность: н-парафины с числом атомов углерода выше 15 изомеризуют в присутствии водорода и катализатора, содержащего: а) носитель кислотной природы, состоящий из геля диоксида кремния и оксида алюминия, аморфного к рентгеновскому излучению, с молярным отношением SiO2/Al2O3 в интервале от 30/1 до 500/1, и имеющий площадь поверхности в интервале от 500 до 1000 м2/г, пористость в интервале от 0,3 до 0,6 мл/г и диаметр пор в интервале 10-40 А; b) смесь металлов VI В и неблагородных металлов VIII групп, осажденных на носителе в суммарном количестве от 2 до 50 вес. % от общего веса а) + b). Описаны способы получения катализатора. Технический результат - повышение активности катализатора, приводящее к повышению эффективности способа. 3 с. и 11 з.п.ф-лы, 3 табл.

отличающийся тем, что используют катализатор, содержащий а) указанный носитель, b) смесь металлов VIВ группы и неблагородных металлов VIII группы, осажденных на носителе в суммарном количестве от 2 до 50 вес.% от общего веса а) +b).

отличающийся тем, что используют катализатор, содержащий а) указанный носитель, b) смесь металлов VIВ группы и неблагородных металлов VIII группы, осажденных на носителе в суммарном количестве от 2 до 50 вес.% от общего веса а) +b). отличающийся тем, что катализатор содержит а) указанный носитель и b) смесь металлов VI В группы и неблагородного металла VIII группы, осажденных на носителе в сумматорном количестве от 2 до 50 вес.% от общего веса а) + b).

отличающийся тем, что катализатор содержит а) указанный носитель и b) смесь металлов VI В группы и неблагородного металла VIII группы, осажденных на носителе в сумматорном количестве от 2 до 50 вес.% от общего веса а) + b).

| Кругловязальная машина для выработки трикотажного полотна с основными нитями | 1976 |

|

SU582347A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 0 |

|

SU381196A1 |

| US 5049536 A, 17.09.1991 | |||

| Трубчатый вертикальный колодец | 1977 |

|

SU666249A1 |

| Футеровка металлургической печи | 1972 |

|

SU440540A1 |

| Регулятор давления | 1976 |

|

SU590714A1 |

| ПНЕВМАТИЧЕСКОЕ УРАВНОВЕШИВАЮЩЕЕ УСТРОЙСТВО | 0 |

|

SU321307A1 |

Авторы

Даты

2000-07-20—Публикация

1998-10-08—Подача