Изобретение относится к энергетическому, двигательному машиностроению.

Известен газотурбинный двигатель /1/, в котором имеется корпус с установленным в нем в подшипниках качения роторов, с размещенным на нем осевым компрессором, газовой турбиной и их направляющими аппаратами, а также камерой сгорания.

Однако в /1/ не учитывается то, что профиль направляющих лопаток осевого компрессора и газовой турбины крыловой, что не позволяет достичь большего усилия на направляющие лопатки при одинаковой скорости потока газовой смеси на входе в направляющие аппараты осевого компрессора и газовой турбины.

Научно-технической задачей этого изобретения является изготовление такого газотурбинного двигателя, в котором при одинаковой скорости вхождения газовой смеси на направляющие лопатки осевого компрессора и газовой турбины усилие на эти лопатки будет максимальным.

Указанная научно-техническая задача достигается тем, что в ряде профилей направляющих лопаток - крыловом, трапецеидальном, треугольном - отдельный профиль рассматривается как местное гидравлическое сопротивление с соответствующим распределением давлений: с передней, тыльной стороны профиля, над и под профилем. Это в конечном итоге приводит к выводу уравнений для силы, действующей от давления смеси газов на лопатку направляющих аппаратов осевого компрессора и газовой турбины. Коэффициент местного гидравлического сопротивления для каждого профиля лопаток сравнивается из экспериментов по протеканию воды через цилиндрические каналы с установленными в них моделями профилей лопаток: крыловой, трапецеидальной, треугольной.

На фиг. 1 представлен разрез по оси ротора газотурбинного двигателя, на фиг. 2 - ряд крыловых профилей, на фиг.3 - ряд трапецеидальных профилей, на фиг. 4 - ряд треугольных профилей, на фиг.5 и 6 - результаты экспериментальных исследований.

Газотурбинный двигатель фиг.1 содержит корпус 1, установленный в подшипниках качения ротор с размещенным на нем осевым компрессором 2, направляющий аппарат осевого компрессора 3, расположенную после осевого компрессора полость сгорания топлива 4, установленный в подшипниках качения тот же ротор с размещенной на нем газовой турбиной 5, а также направляющий аппарат газовой турбины 6.

Профиль лопаток направляющих аппаратов осевого компрессора и газовой турбины может иметь следующие сечения: крыловое 7 (фиг.2), трапецеидальное 8 (фиг. 3) и треугольное 9 (фиг.4). На фиг.5 и 6 представлены результаты экспериментальных исследований по протеканию воды в цилиндрических каналах с моделями профилей лопаток.

При работе газотурбинного двигателя (фиг.1) в корпусе 1 вращается ротор, установленный в подшипниках качения с размещенным на нем осевым компрессором с подвижными лопатками 2, при этом в направляющем аппарате осевого компрессора 3 на направляющие лопатки давит и обтекает газовая смесь, которая затем поступает в полость сгорания топлива 4, в которой топливо, подающееся шестеренчатым насосом, смешивается со сжатой газовой смесью и сгорает, давление выхлопных газов возрастает и вращает подвижные лопатки газовой турбины 5, при этом выхлопной газ давит и обтекает направляющие лопатки газовой турбины 6, создавая тем самым движущую силу, аналогичную, что и в направляющем аппарате осевого компрессора.

На фиг.2 изображен ряд крыловых профилей 7 направляющих лопаток осевого компрессора и газовой турбины.

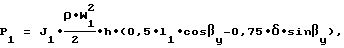

При этом сила, действующая на лопатку направляющую, рассчитывается по следующей формуле:

где Р1 - сила, действующая в осевом направлении на направляющую, крыловую лопатку от давления и обтекания смеси газов,

J1 - коэффициент местного гидравлического сопротивления модели крылового профиля,

ρ - средняя молярная плотность смеси газов,

w1 - скорость смеси газов перед рядом профилей направляющих лопаток, параллельная основаниям профилей крыловых направляющих лопаток,

h - высота лопаток,

l1 - длина основания профиля крылового направляющей лопатки,

βу - угол подъема профилей лопаток направляющих крыловых,

δ - максимальная толщина профиля направляющей крыловой лопатки.

На фиг. 3 изображен ряд трапецеидальных профилей 8 направляющих лопаток осевого компрессора и газовой турбины.

При этом сила, действующая на направляющую, трапецеидальную лопатку, рассчитывается по следующей формуле:

где Р2 - сила, действующая в осевом направлении на направляющую, трапецеидальную лопатку, от давления и обтекания смеси газов,

J2 - коэффициент местного гидравлического сопротивления модели трапецеидального профиля,

ρ - средняя молярная плотность смеси газов,

w1 - скорость смеси газов перед рядом профилей направляющих, трапецеидальных лопаток, параллельная основаниям профилей направляющих лопаток,

h - высота лопаток,

l - длина верхнего основания трапеции профиля лопатки направляющей,

l1 - длина нижнего основания трапеции профиля направляющей лопатки,

βу - угол подъема профилей лопаток, направляющих, трапецеидальных,

δ - максимальная толщина профиля направляющей, трапецеидальной лопатки.

На фиг.4 изображен ряд треугольных профилей направляющих лопаток осевого компрессора и газовой турбины.

При этом сила, действующая на направляющую, треугольного профиля лопатку, рассчитывается по следующей формуле:

где Р3 - сила, действующая в осевом направлении на направляющую, треугольного профиля лопатку, от давления и обтекания смеси газов,

J3 - коэффициент местного гидравлического сопротивления модели треугольного профиля,

ρ - средняя молярная плотность смеси газов,

w1 - скорость смеси газов перед рядом профилей направляющих, треугольных лопаток, параллельная основаниям треугольных профилей направляющих лопаток,

h - высота лопаток направляющих,

l - длина от задней кромки треугольного профиля направляющей лопатки до вершины треугольного профиля,

l1 - длина основания треугольного профиля направляющей лопатки,

βу - угол подъема профилей лопаток направляющих,

δ - максимальная толщина треугольного профиля направляющей лопатки.

Как видно из приведенных формул, а также как видно из фиг.2, 3, 4, при l= 0,7•l1 трапецеидальный профиль направляющих лопаток самый не выгодный из крылового, трапецеидального и треугольного.

Выбор из двух профилей направляющих лопаток - крылового и треугольного - можно сделать из сравнения коэффициентов местных гидравлических сопротивлений J1 и J3.

Как видно из фиг.5, где:

dг - характерный гидравлический размер профиля модели направляющей лопатки,

dy - диаметр проходного сечения цилиндрического канала до модели профилей направляющих лопаток,

Re - критерий Рейнольдца по параметрам потока воды до моделей профилей направляющих лопаток,

J - коэффициент местного гидравлического сопротивления моделей профилей направляющих лопаток,

при Re= 10000 коэффициент местного гидравлического сопротивления модели крылового профиля J1=6,3; а коэффициент местного гидравлического сопротивления модели треугольного профиля J3=8,2; это при dг/dу=0,63.

Отсюда можно сделать вывод, что треугольный профиль направляющих лопаток создает наибольшее усилие на корпус газотурбинного двигателя 1 и, значит, большую скорость самолету или тепловозу при одинаковых параметрах и скорости газовой смеси на входе на направляющие лопатки осевого компрессора и газовой турбины.

Вывод о том, при каком значении отношения длины от задней кромки до вершины треугольного профиля направляющих лопаток к длине основания треугольного профиля направляющих лопаток принимает большее значение коэффициент местного гидравлического сопротивления в зависимости от среднего значения критерия Рейнольдца  можно сделать на основании результатов эксперимента, представленных на фиг. 6. Видно, что при l/l1=0,65÷0,7 функция J= f(l/l1) имеет максимум, а при l/l1=0,8 и более коэффициент местного гидравлического сопротивления моделей треугольного профиля направляющих лопаток имеет наименьшее значение.

можно сделать на основании результатов эксперимента, представленных на фиг. 6. Видно, что при l/l1=0,65÷0,7 функция J= f(l/l1) имеет максимум, а при l/l1=0,8 и более коэффициент местного гидравлического сопротивления моделей треугольного профиля направляющих лопаток имеет наименьшее значение.

Поэтому направляющие лопатки осевого компрессора и газовой турбины оптимально делать в сечении, параллельном оси ротора, в форме треугольника с отношением длины от задней кромки до вершины (гребня) треугольного профиля направляющих лопаток к длине основания треугольного профиля направляющих лопаток, равным l/l1=0,6÷0,7, что приведет к достижению большей скорости самолета: истребителя-перехватчика и истребителя-штурмовика; а также к большему КПД /коэффициента полезного действия/ тепловозного газотурбинного двигателя.

Источник информации

1. Шляхтенко С.М. "Теория воздушно-реактивных двигателей", М., Машиностроение, 1975 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАКЕТНОЕ СОПЛО | 2005 |

|

RU2289718C2 |

| ОПТИМАЛЬНОЕ СОПЛО ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ РАКЕТ СТРАТЕГИЧЕСКОГО НАЗНАЧЕНИЯ | 1996 |

|

RU2117814C1 |

| РОТОРЫ ВИНТОВОЙ МАШИНЫ | 1995 |

|

RU2086808C1 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2019 |

|

RU2726861C1 |

| СИСТЕМА НАВЕДЕНИЯ ЗЕНИТНОЙ РАКЕТЫ НА ЛЕТЯЩЕЕ ИЗДЕЛИЕ ПРОТИВНИКА | 1996 |

|

RU2104462C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО РОТОРА ВИНТОВОГО ДВИГАТЕЛЯ | 1998 |

|

RU2154744C2 |

| ДВУХКОНТУРНЫЙ ГАЗОТУРБИННЫЙ ВЕНТИЛЯТОРНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2320885C2 |

| СПОСОБ СОЗДАНИЯ ДВИЖУЩЕЙ СИЛЫ ДЛЯ ПЕРЕМЕЩЕНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2557830C2 |

| ТУРБОВИНТОВАЯ СИЛОВАЯ УСТАНОВКА РАЗНЕСЕННОЙ ВИНТОВОЙ СХЕМЫ С ПЕРЕКЛЮЧАЮЩИМИ РЕАКТИВНЫМИ И ВИНТОВЫМИ ТИПАМИ ТЯГ ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2013 |

|

RU2529737C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

Газотурбинный двигатель содержит корпус с установленным в подшипниках качения ротором, с размещенным на нем осевым компрессором, газовой турбиной, с их направляющими аппаратами, полость сгорания. Профиль направляющих лопаток осевого компрессора и газовой турбины выполнен в сечении, параллельном оси ротора, в форме треугольника, имеющий отношение длины от задней кромки до гребня треугольника к длине основания, равное 0,6÷0,7. Изобретение приводит к повышению КПД двигателя. 6 ил.

Газотурбинный двигатель, содержащий корпус, с установленным в нем на подшипниках качения ротором с размещенными на нем осевым компрессором, газовой турбиной с их направляющими аппаратами, полость сгорания, отличающийся тем, что профиль направляющих лопаток осевого компрессора и газовой турбины выполнен в сечении, параллельном оси ротора, в форме треугольника, имеющим отношение длины от задней кромки до гребня треугольника к длине основания, равное 0,6÷0,7.

| ШЛЯХТЕНКО С.М | |||

| Теория воздушно-реактивных двигателей | |||

| - М.: Машиностроение, 1975, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Отсек осевой турбомашины | 1989 |

|

SU1605002A1 |

| ВЫСОКОМОДУЛЬНАЯ СТЕКЛОВОЛОКОННАЯ КОМПОЗИЦИЯ, СТЕКЛОВОЛОКНО И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ИЗ НЕГО | 2016 |

|

RU2728618C2 |

| US 4141672 A, 27.02.1979 | |||

| US 5169290 A, 08.12.1992 | |||

| Способ установки опоры линии электропередачи | 1982 |

|

SU1079606A1 |

| Лопатка реактивной газовой турбины | 1966 |

|

SU266475A1 |

Авторы

Даты

2003-04-20—Публикация

2001-02-22—Подача