Изобретение относится к металлургическому машиностроению и может найти применение в установках полунепрерывного и непрерывного литья слитков, а также в теплообменниках.

Известны толстостенные кристаллизаторы для установки непрерывной разливки металлов со сверленными цилиндрическими каналами для охлаждающей жидкости [1, стр. 43, рис. 5,б].

Известны кристаллизаторы для устройств непрерывной разливки металлов [2] с каналами для охлаждения, в которые установлены составные поворотные втулки из нескольких частей по высоте, и теплопроводность их материала увеличивается книзу. Недостатком таких кристаллизаторов является недостаточная интенсивность отвода тепла из-за существенных термических сопротивлений между корпусом 1 кристаллизатора и поворотными втулками 2.

Наиболее близким по технической сущности к изобретению является кристаллизатор для непрерывной разливки металлов и сплавов [3]. В рабочих стенках выполнены цилиндрические вертикальные каналы для движения охлаждающей жидкости с размещенными в них стержнями винтовой формы и имеющими возможность вращения вокруг своей продольной оси при движении охлаждающей жидкости. Однако при движении жидкости по винтовым каналам происходит затрата энергии на вращение стержней винтовой формы, преодоление моментов трения в опорах этих стержней при их вращении.

Задачей, на решение которой направлено данное изобретение, является повышение производительности и стойкости кристаллизатора за счет увеличения интенсивности отвода тепла от рабочих стенок кристаллизатора.

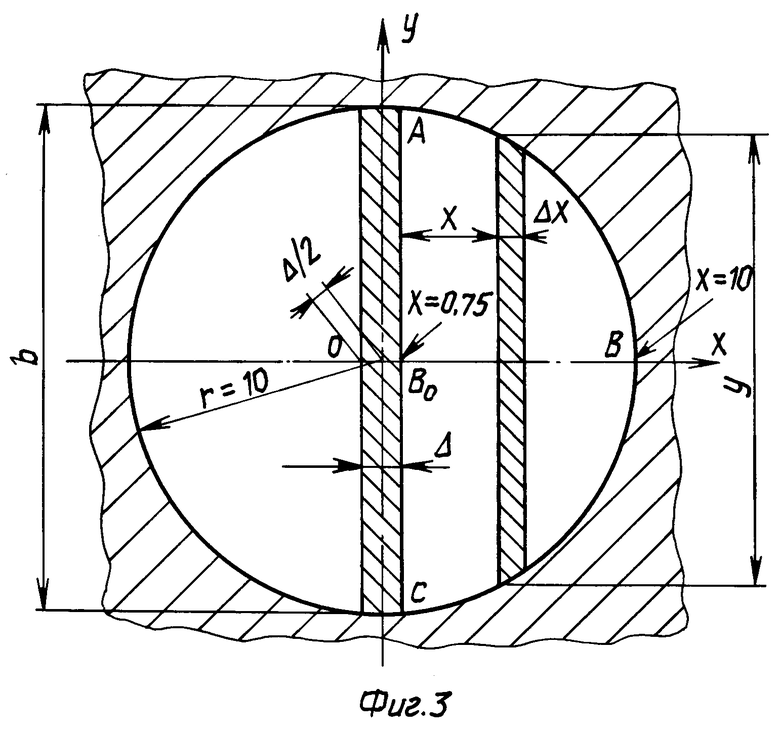

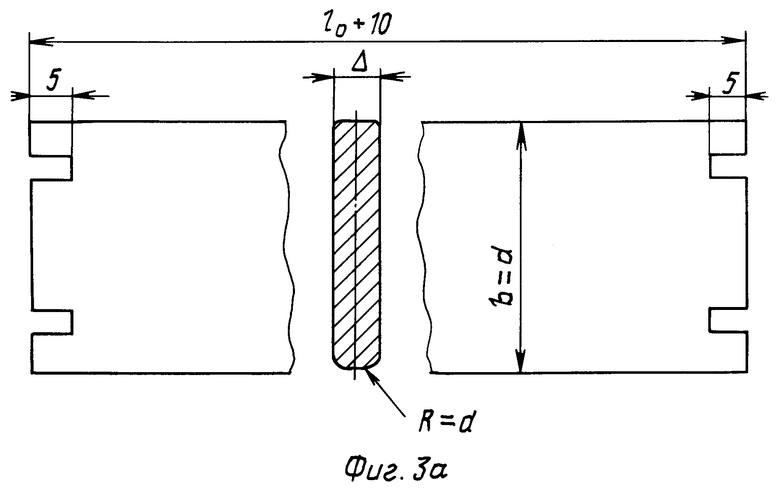

Решение поставленной задачи достигается тем, что в рабочих стенках кристаллизатора выполнены цилиндрические охлаждающие каналы с вставленными в них элементами, имеющими возможность вращения вдоль своей продольной оси при движении охлаждающей жидкости. Элементы выполнены в виде полосы прямоугольного, поперечного сечения b•Δ, шириной b=d и толщиной Δ=(0,1-0,15)d, где d - диаметр круглого отверстия канала, закрученной вдоль продольной оси на заданное количество оборотов, необходимых для максимального использования охлаждающей способности среды.

Полоса может состоять из двух участков l1 и l2, длины которых определяются соотношениями l1= 0,618 l0 и l2=0,382 l0, углы закручивания каждого участка определяют по соотношениям (Σϕ)1 = 1,618(Σϕ)2 или (Σϕ)2 = 0,381(Σϕ)1 при заданном значении одного из них. Полоса может иметь переменный шаг закручивания по длине рабочей части lz.

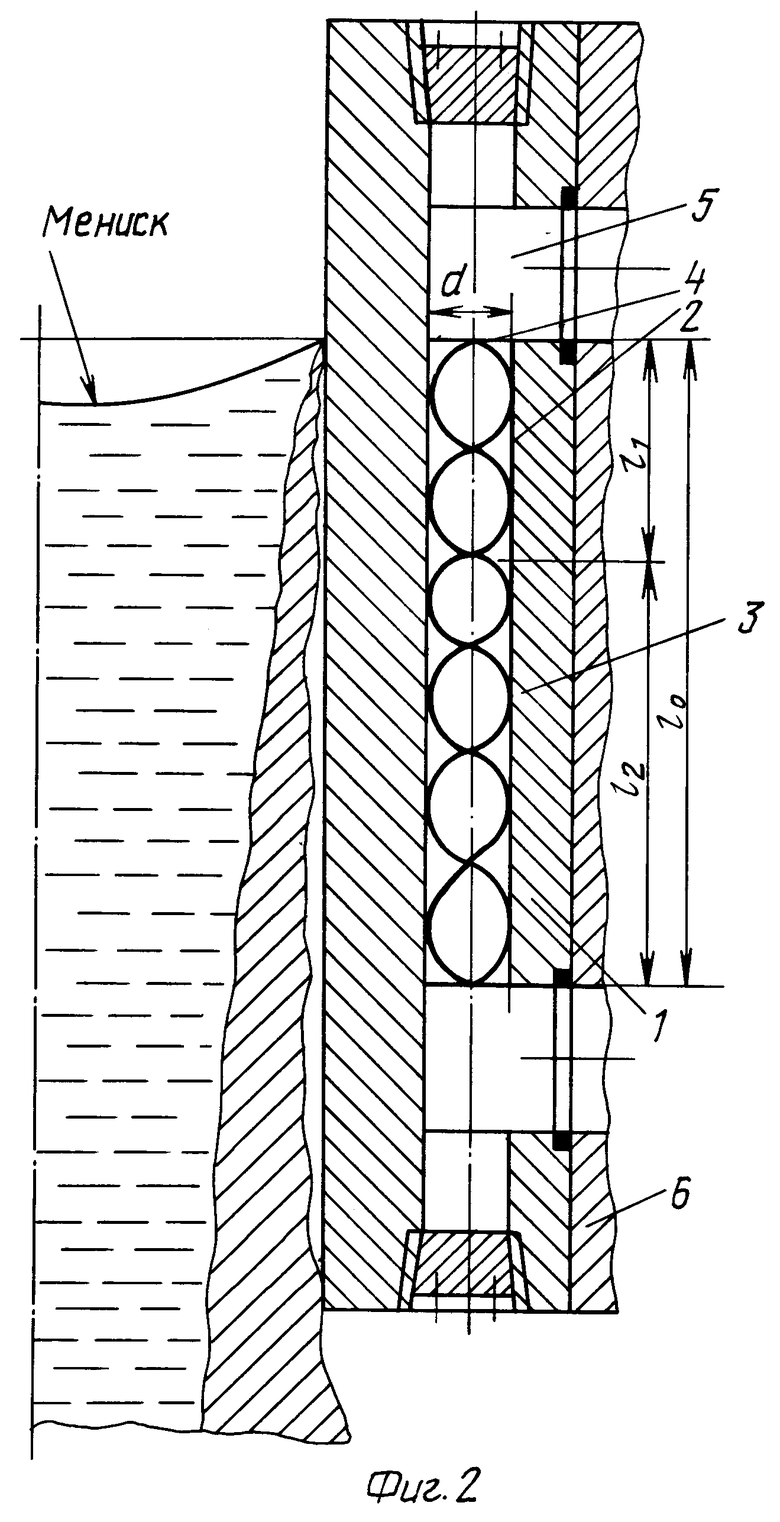

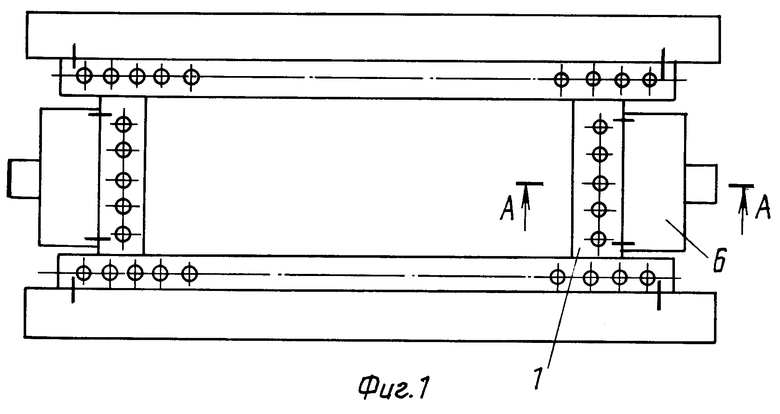

На фиг.1 изображен кристаллизатор, продольный разрез. На фиг.2 - сечение А-А. На фиг.3, 3а - поперечное сечение винтовой перегородки.

Кристаллизатор содержит толстую медную рабочую стенку 1, в которой просверлены каналы 2. В канал 2 вставлена винтовая перегородка 3. Торцы винтовой перегородки 3 имеют специальные вырезы 4, предупреждающие перемещение перегородки вдоль канала 2. К верхним и нижним концам канала 2 примыкают расточки 5 специальной формы для подводящих и отводящих коллекторов, расположенных в несущем корпусе 6. Толщина Δ перегородки 3 выбирается в пределах Δ=(0,1-0,15)d, где d - диаметр круглого отверстия 2 в медной рабочей стенке 1. Перегородка 3 толщиной менее Δ<0,075d имеет недостаточную поперечную жесткость, напротив, при толщине более Δ>0,0125d значительно стесняет живое сечение исходного цилиндрического канала 2, затрудняет скручивание полосы перегородки вдоль ее продольной оси и монтаж. Установка в канал 2 перегородки 3 приводит к сокращению его живого сечения, см. фиг.2, сечение А-А, и образует два сегментных канала.

Закручивание винтовой перегородки 3 вдоль продольной оси на угол Σϕ может осуществляться как с постоянным шагом спирали, так и с переменным. При закручивании винтовой перегородки 3 на Σϕ=4 полных оборота элементарные объемы охлаждающей жидкости, перемещающиеся по каналу 2, начинают проявляться действия существенных по величине центробежных сил, перпендикулярных к оси канала 2 и оси винтовой перегородки 3, и перемещаться от оси канала 2 к его стенке. Действие полей этих центробежных сил способствует поперечному перемешиванию элементарных объемов внутри потока охлаждающей жидкости.

Максимальное значение угла закручивания Σϕ винтовых перегородок 3 вдоль продольной оси ограничивается пластическими свойствами металла, способностью сохранять форму поперечного сечения b•Δ винтовой перегородки 3. В целом это объясняется тем, что винтовое движение является суммой переносного (поступательного) и вращательного движений [4, стр.36 и 40], порождающего действие на поток охлаждающей жидкости поля центробежных сил.

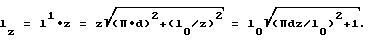

Длина заготовки для винтовой перегородки 3 определяется из заданного суммарного угла ее закручивания Σϕ вдоль продольной оси. Пусть, например, Σϕ=z полных оборотов, тогда шаг винтовой линии определится частным l0/z и длина винтовой линии определится как гипотенуза прямоугольного треугольника (см. фиг.2) по выражению

Произведение l1 на z витков (полных двойных оборотов) определяет длину спиральной части lz заготовки. Тогда можем написать (1)

(1)

Интенсивность тепловых потоков, облучающих рабочую стену кристаллизатора в зоне, прилежащей мениску, существенно выше, чем на выходе. Поэтому целесообразно на участке канала, прилежащего к мениску, винтовая перегородка 3 должна имеет больший угол закручивания Σϕ, т.е. меньший шаг винтовой спирали, а на оставшемся участке канала производить закручивание на меньший угол закручивания Σϕ, т.е. увеличенный по сравнению с предыдущим участком шаг спирали винтовой линии. Длина каждого участка такой исходной заготовки винтовой перегородки 3 для каждого участка будет определяться по формуле (1) и затем суммируется.

Рекомендуется принимать отношение длины винтовой перегородки 3 к длине второго участка винтовой перегородки 3 равным величине "золотого сечения" Ф= 1,618. Если длину первого участка обозначить l1, а второго l2, то можно составить систему уравнений: l1+l2= l0 и l1/l2=Ф, из решения которой получим длину каждого участка l1=0,618 l0 и l2=0,318 l0.

Величины углов закручивания Σϕ винтовой перегородки 3 на первом и втором участках канала 2 различны. Отношение угла закручивания (Σϕ)1 винтовой перегородки 3 на первом участка к углу закручивания Σϕ винтовой перегородки 3 на втором участке равно Ф= 1,618. Тогда из отношения (Σϕ)1/(Σϕ)2=Ф получим (Σϕ)1=1,618•(Σϕ)2 и (Σϕ)2=(1/1,618)•(Σϕ)2=0,618)•(Σϕ)2.

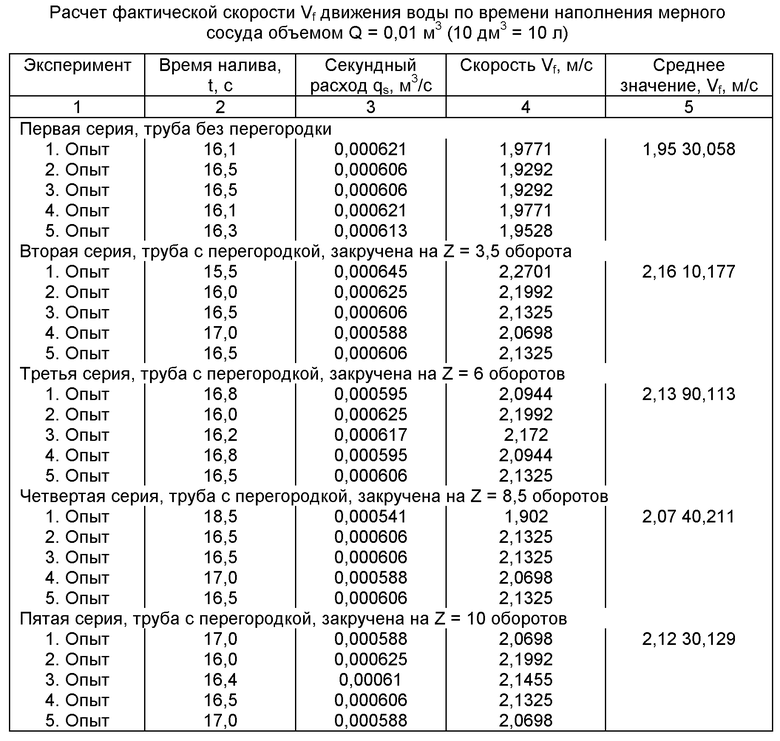

Установка винтовой перегородки 3 превращает круглое сечение канала 2 в два сегментных канала и это приводит к модификации гидравлических режимов течения жидкости. Для оценки интегральной степени модификации гидравлических режимов течения охлаждающей жидкости в сдвоенных сегментных каналах в сравнении с режимом течения жидкости в одном круглом провели серию экспериментов. На универсальном гидравлическом стенде установили трубу с внутренним диаметром d=0,02 м (20 мм) как в действующих установках [1, стр. 68, "Пример. .."] и длиной 1 м. Через этот отрезок трубы осуществляли наполнение мерной емкости объемом Q=10 литров, фиксировали время t наполнения водой мерного сосуда в секундах. Секундный расход жидкости qs определялся по соотношению qs=Q/t. С другой стороны, этот секундный расход воды в трубопроводе определяется соотношением q=Sf•Vf, где Sf - фактическая площадь поперечного сечения отрезка трубы, Vf - действительная скорость движения воды в трубопроводе. Равенство секундных расходов qs=q дает выражение для определения фактической скорости Vf, движения жидкости в трубе Vf=qs/Sf.

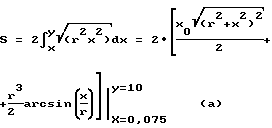

В трубу поочередно устанавливали винтовую перегородку 3 сечением b•Δ= 0,0015•0,02 м (1,5•2 мм) с разным количеством витков спирали, которая создает два канала в виде сегмента. Расчет величины площади сегментного поперечного сечения производился по выражению (см. фиг.3, 3а)

в котором S - площадь сечения сегмента м2, r=(d/2) м.

Расчет по выражению (а) площадь каждого канала в форме сегмента Smax= 0,0001421 м2. Для справки, при использовании для винтовой перегородки 3 полосы толщиной Δ=0,0125 d=0,0125*0,02=0,0025 м площадь проходного сечение каждого канала снизится и составит Smin=0,0001421 м2. В первом случае снижение общей площади поперечного сечения канала с установленной в ней перегородкой 3 составит 9,54%, а во втором - 15,87%.

Результаты обработки эксперимента по приведенным соотношениям представлены в таблице.

Из экспериментов следует, что скорости истечения жидкости из трубы с установленной в них винтовой перегородкой 3 несущественно различаются между собой при изменении суммарного угла закручивания Σϕ винтовой перегородки 3.

Отношение площадей сечений отрезков трубы без вставки к площади трубы со вставкой в проведенном эксперименте составляет величину (0,000314/2•0,0001421)= 1,054. Отношение средних скоростей движения жидкости в опытах второй - пятой серии к скорости опыта первой серии находятся в одном диапазоне от 1,0329 до 1,1065. Таким образом, существенного изменения скоростного режима движения жидкости в трубах с винтовой перегородкой 3 и различными углами закручивания не наблюдается.

Специально была проведена группа экспериментов на отрезке трубы длиной 1 м, в которые установили винтовую перегородку 3 с 21 витком. В этих экспериментах время заполнения мерной емкости объемом 0,01 м3 (10 л) составило 21 секунду и скорость движения жидкости в трубе с винтовой перегородкой 3 достигала 1,68 м/с или упала на 21,12%.

В проведенных экспериментах струя воды, истекающая из трубы с винтовой перегородкой 3, была плотной, не разбрызгивалась и вращалась.

Перед сборкой кристаллизатора в соответствии с изобретением "Устройство для интенсификации охлаждения кристаллизатора непрерывной разливки металлов и сплавов" следует изготовить необходимое количество винтовых перегородок 3. Для этой цели вырезают из стальных листов толщиной Δ, шириной b и длиной l0= (lz+10) мм, используя формулу (1) для принятого числа витков спирали z, необходимое количество полос.

Тепловая работа рабочей стенки 1 кристаллизатора. Охлаждающая жидкость (вода) из коллектора К поступает в канал 2, в котором установлена спиральная вставка 3, начинает совершать сложное винтовое движение по спирали. Каждый элементарный объем жидкости dV с хаотически, турбулентно, перемещающимися внутри его частицами жидкости совершает сложное движение: мгновенное поступательное движение вдоль оси отверстия 2 и мгновенное вращение при перемещении вдоль спиральной вставки 3. При таком вращательном движении элементарный объем dV испытывает действие центробежной силы, перпендикулярный к оси канала 2 и оси спиральной вставки 3. Действие этой элементарной центробежной силы способствует поперечному "перемешиванию" каждого элементарного объема dV. Это приводит, в конечном счете, к увеличению коэффициента теплопередачи между охлаждающей жидкостью (водой) и поверхностью канала 2 рабочей стенки 1. Известно, что при движении жидкости по изогнутым трубам (змеевикам) коэффициент теплопередачи вследствие дополнительной турбулизации в местах изгиба труб несколько возрастает по сравнению с прямыми трубами [5] .

Таким образом, установка винтовой перегородки 3 внутри отверстий 2 рабочей стенки 1 кристаллизатора обеспечивает повышение интенсивности процессов его охлаждения и работы в целом.

Пример расчета параметров винтовой перегородки. В конвертерном производстве в настоящее время используются стенки [1, стр. 68, "Пример..."], имеющие каналы для охлаждения диаметром d=0,02 м (20 мм) и длиной 0,945 м (945 мм). Требуется определить длину рабочей части lz заготовки для изготовления винтовой перегородки 3.

1. Требуется рассчитать длину рабочей части lz заготовки для изготовления винтовой перегородки 3 с 15 витками спирали. Исходные данные: d=20 мм, l0=945 мм и Σϕ=15. Воспользуемся формулой (1) и в нашем случае получим

lz=l0•[(π•d•Σϕ/l0)+1]1/2=945•[(π•20•15/945)+1]1/2=945•1,39= 1335,5 мм.

Полная длина заготовки будет lz=lz+10=1335,5+10≈1346 мм.

Если же требуется изготовить винтовую перегородку 3 с Σϕ=10 виткам спирали, то аналогичные вычисления дают lz= l0•[(π•d•Σϕ/l0)+1]1/2=945•1,29= 1219,4 мм и тогда lz=lz+10=1219,4+10≈1230 мм.

2. Требуется рассчитать длину рабочей части lz заготовки для изготовления двухступенчатой винтовой перегородки 3 c числом витков спирали (Σϕ)2= 15 . Исходные данные: d=20 мм, l0=945 мм.

Воспользуемся соотношениями l1=0,618 l0 и l2=0,381 l0, из которых получим длины первого горячего l1=0,618 l0=0,618•945=584,04 мм и второго участка l2= 0,382 l0= 0,381•945= 360,96 мм. Далее принимаем l1=584 мм и l2=361 мм. Определим количество витков спирали на втором участке винтовой перегородки 3 по соотношению (Σϕ)2=(0,618)•(Σϕ)1)2=0,618•15=9,27 витка. В расчетах примем (Σϕ)2= 9 витков. Расчетная длина заготовки для первого участка определяется по формуле (1)

(lz)1=l1•[(π•d•(Σϕ)1/l1)+1]1/2=584•[(π•20•15/584)+1]1/2= 944,2 мм. Аналогично для второго участка

(lz)2=l1•[(π•d•(Σϕ)2/l2)+1]1/2=361•[(π•20•9/361)+1]1/2= 578,3 мм.

После этого величина общей длины заготовки для изготовления ступенчатой спиральной вставки 3 будет

lz=(lz)1+(lz)2+10=578,3+944,1+10=1533 мм.

Источники информации

1. Тепловая работа машин непрерывного литья заготовок. Емельянов В.А. Учебное пособие для вузов. М.: Металлургия, 1988, 143 с.

2. Авторское свидетельство СССР 634845, М.Кл.2 В 22 D 11/04, 1977.

3. Авторское свидетельство СССР SU 1016048 А, В 22 D 11/04, 1982.

4. Механика жидкости и газа. Лойцянский Л.Г. Изд. 5-е., переработанное. Главная редакция физико-математической литературы, издательство "Наука", М., 1978, 736 стр.

5. Касаткин А.Г. Основные процессы и аппараты химической технологии. М.: Химия, 1971, с.755 (см. стр. 299, первый верхний абзац).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 2002 |

|

RU2229361C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2006 |

|

RU2357063C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2545935C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ТРУБ С МАЛЫМ ВНУТРЕННИМ ДИАМЕТРОМ И УТОЛЩЕНИЕМ НА ОДНОМ ИЗ КОНЦЕВЫХ УЧАСТКОВ | 1995 |

|

RU2077967C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2013 |

|

RU2542135C2 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2007 |

|

RU2361997C1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ЗАГОТОВОК КРУГЛОГО СЕЧЕНИЯ | 2010 |

|

RU2436654C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2005 |

|

RU2292436C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2013 |

|

RU2527772C1 |

| МОДЕЛЬНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2018 |

|

RU2693720C1 |

Изобретение относится к металлургии и может применяться в установках полунепрерывного и непрерывного литья слитков, а также в теплообменниках. В рабочих стенках предлагаемого кристаллизатора выполнены цилиндрические охлаждающие каналы с вставленными в них элементами, имеющими возможность вращения вдоль своей продольной оси при движении охлаждающей жидкости. Элементы выполнены в виде полосы прямоугольного поперечного сечения b•Δ, шириной b=d и толщиной Δ= (0,1-0,15)d, где d - диаметр круглого отверстия канала, закрученной вдоль продольной оси на заданное количество оборотов, необходимых для максимального использования охлаждающей способности среды. Изобретение позволяет повысить производительность и стойкость кристаллизатора за счет увеличения интенсивности отвода тепла от рабочих стенок кристаллизатора. 2 з.п. ф-лы, 3 ил., 1 табл.

| Кристаллизатор для непрерывной разливки металлов и сплавов | 1982 |

|

SU1016048A1 |

| Кристаллизатор для установки непрерывной разливки металлов | 1977 |

|

SU634845A1 |

| Угловое соединение деревянных деталей | 1984 |

|

SU1253787A1 |

| EP 0620062 А, 19.10.1994. | |||

Авторы

Даты

2003-04-27—Публикация

2001-01-09—Подача