Изобретение относится к металлургическому и прокатному производствам, а именно к способу производства конусных длинномерных полых металлических изделий горячей прокаткой, с уменьшением диаметра и толщины стенки от одного конца к другому, из заготовок, НЛЗ и слитков-заготовок ЭШП на новых установках с пилигримовыми станами на длинных с периодической конусностью оправках в трех или 3+n клетях, расположенных тандемом по одной оси.

Известен способ производства конусных длинномерных полых или сплошных железобетонных изделий (опор осветительных столбов, опор для натяжения и поддержания силовых кабелей трамвайно-троллейбусных линий), включающий изготовление каркаса из арматуры, заливку данного каркаса бетоном, сушку и транспортировку их к месту монтажа и установки.

Недостатком данного способа являются низкая производительность, трудоемкость изготовления, повышенный брак при транспортировке и выход из строя при дорожно-транспортных происшествиях с выводом из строя линий электропередач и трамвайно-троллейбусных силовых кабелей.

Известен способ производства конусных длинномерных полых металлических изделий, включающий развальцовку и стыковую сварку ручным способом нескольких трубных изделий разного диаметра и толщин стенок.

Недостатком данного способа являются также низкая производительность, трудоемкость изготовления из-за стыковки трубных изделий разного диаметра и толщин стенок, нагрева и ручной развальцовки стыкуемых изделий, сварки их ручным способом в кондукторах с последующей правкой. Технологический процесс изготовления данных изделий не имеет поточности, а следовательно, имеет большой разброс геометрических размеров и качественных показателей. Такие изделия не имеют художественно-эстетического вида из-за отсутствия плавных переходов от основания к вершине.

Известен способ производства конусных длинномерных полых металлических изделий, включающий сверление в кованых заготовках, НЛЗ и слитках-заготовках ЭШП центрального отверстия, нагрев до температуры пластичности и ковку их на радиально-ковочной машине.

Недостатком данного способа является низкая производительность, трудоемкость изготовления и, как следствие, повышенная стоимость. Технологический процесс изготовления, как и вышеприведенного аналога, не имеет поточности.

В трубной промышленности известен способ производства конусных длинномерных полых металлических изделий горячей прокаткой, включающий нагрев заготовок до температуры пластичности, прошивку их в станах поперечно-винтовой прокатки в гильзы, прокатку гильз на установках с пилигримовыми или автоматическими станами в трубы, порезку труб на мерные длины, прокатку в редукционно-растяжных станах с трех или четырех валковыми клетями до момента выхода переднего конца конусного длинномерного полого изделия из последней клети редукционно-растяжного стана, торможение всех клетей редукционно-растяжного стана, выдачу заготовки конусного длинномерного полого изделия из последней клети редукционно-растяжного стана за счет реверса на входную сторону за время t, валки каждой клети, кроме последней, за время t1, значения которого определяют из выражения:

Недостатками данного способа производства длинномерных полых металлических изделий является отсутствие редукционно-растяжных (редукционных) станов в составе трубопрокатных установок с пилигримовыми станами, а производство данных изделий на ТПУ с автоматическими станами, требует установки второго редукционного стана для их производства. Длинномерные полые металлические изделия, изготовленные из передельных труб диаметром 250 мм и менее будут иметь маленькую конусность, т.к. с увеличением конусности верхняя часть конусного длинномерного полого металлического изделия будет иметь повышенную способность к изгибу, что не допустимо при изготовления опор осветительных столбов, опор для натяжения и поддержания силовых кабелей трамвайно-троллейбусных линий. Данный способ не реализован в промышленных условиях.

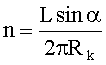

Наиболее близким техническим решением является способ производства конусных длинномерных полых металлических изделий горячей прокаткой и устройства для его осуществления (Патент RU №2268796, кл. В21В 21/00, 27.01.2006, бюл. №3). Способ производства конусных длинномерных полых металлических изделий горячей прокаткой, включающий нагрев заготовок-труб до температуры пластичности и прокатку их на установках с пилигримовыми станами на длинной конусной оправке в валках, калибр которых выполнен по винтовой линии к оси валков, а оси валков расположены параллельно в вертикальной плоскости, полукалибр на верхнем валке выполнен с левосторонним, а на нижнем с правосторонним направлением винтовой линии или наоборот, количество витков круглого переменного калибра с выпусками определяют из выражения

где L - длина конусного полого изделия, мм; Rk - катающий радиус валка, мм; α - угол наклона оси калибра к оси валка, град., возвратно-поступательное перемещение подающего аппарата в горизонтальной плоскости синхронно вращению валков на величину, определяемую по формуле

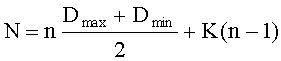

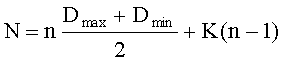

где n - количество витков калибра по длине валка, шт.; Dmax - максимальный диаметр калибра, мм; Dmin - минимальный диаметр калибра, мм; К - ширина реборд валка между калибрами, мм, прокатку в валках с подшипниками скольжения, перемещение валков в горизонтальной плоскости за счет усилий прокатки или принудительного горизонтального перемещения от отдельного привода, работающего синхронно со скоростью вращения валков, а возврат валков в исходное положение при прокатке за счет реверсивного вращения валков от главного привода или принудительного горизонтального перемещения от отдельного привода.

Установка пилигримового стана с шестеренной клетью, соединительными шпинделями, муфтами и рабочими валками для производства конусных длинномерных полых металлических изделий, соединительные муфты которого и приводные шейки рабочих валков выполнены в виде телескопических систем с перемещением валков в горизонтальной плоскости на величину, определяемую по формуле

подающий аппарат расположен под углом α к горизонтальной оси валков, а диаметры конусной оправки равны внутренним диаметрам основания и вершины длинномерного конусного изделия, конусность оправки превышает конусность длинномерного конусного полого изделия на суммарную величину вытяжки при прокатке цилиндрической трубы в длинномерное конусное полое изделие Σµ, а длина меньше в Σµ, которые определяют по формулам α0=αuΣµ,

где α0 - угол конусности оправки, град.; αu - угол конусности изделия, град.; Σµ - суммарный коэффициент вытяжки при прокатке цилиндрической трубы в конусное длинномерное полое изделие; L - длина конусного изделия, мм. Недостатком данного способа производства конусных длинномерных полых металлических изделий горячей прокаткой и устройства для его осуществления (прототипа) является то, что данное устройство сложно в изготовлении и на данный момент оно нигде не реализовано. Это объясняется тем, что для производства конусных длинномерных полых металлических изделий по данному способу и устройству необходимы многоручьевые валки с уменьшающимся калибром от начала к концу. Калибр необходимо выполнять по винтовой линии с углом наклона оси калибра к оси валка, что, в свою очередь, приведет к увеличению длины валков. Для изготовления многоручьевых валков, калибр которых выполнен по винтовой линии, на данный момент отсутствует станочное оборудование. Расположение подающего аппарата под углом к горизонтальной оси валков, равным углу наклона оси калибра к оси валков, и возвратно-поступательное перемещение валков или подающего аппарата влечет проектирование, изготовление и наладку принципиально новой сложной в изготовлении и эксплуатации установки (пилигримового стана).

Задачей предложенного способа производства конусных длинномерных полых металлических изделий горячей прокаткой является промышленное поточное производство данных изделий, имеющих эстетический вид, запас прочности при значительном снижении их массы, снижение их стоимости и замена железобетонных изделий на экономически и эстетически конкурирующие долговечные облегченные изделия из металла.

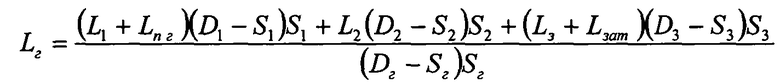

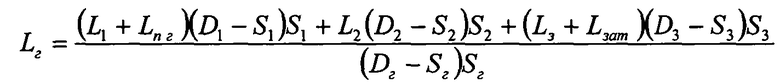

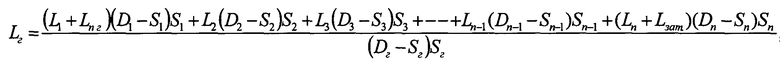

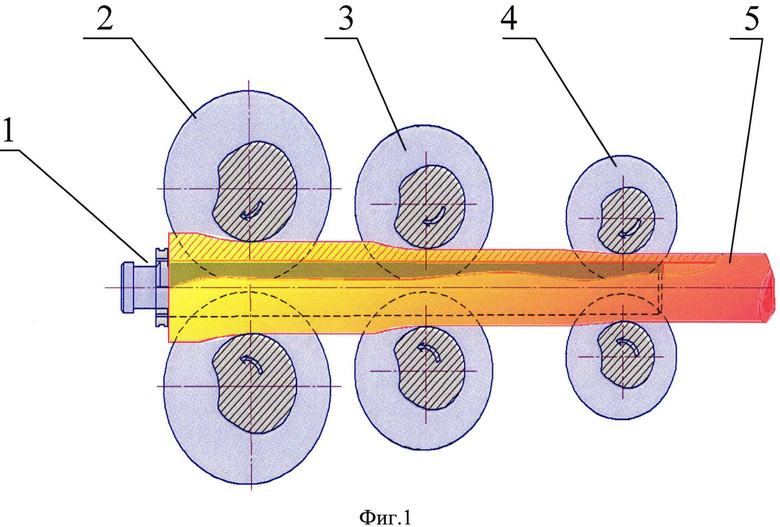

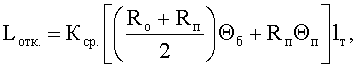

Технический результат достигается тем, что в известном способе производства конусных длинномерных полых металлических изделий горячей прокаткой, включающем нагрев кованых заготовок, непрерывно-литых заготовок или слитков-заготовок электрошлакового переплава до температуры пластичности, прошивку их в станах поперечно-винтовой прокатки в гильзы, прокатку гильз на пилигримовых станах в толстостенные трубы-заготовки на длинной оправке с периодической подачей и кантовкой на угол равный ≈90° в валках, имеющих переменный круглый калибр с выпусками, нагрев труб-заготовок до температуры пластичности, прокатку их на установках с пилигримовыми станами на длинной конусной оправке в валках, калибр которых выполнен по винтовой линии к оси валков, а оси валков располагают параллельно в вертикальной плоскости, полукалибр на верхнем валке выполняют с левосторонним, а на нижнем - с правосторонним направлением винтовой линии или наоборот, при этом количество витков определяют в зависимости от длины конусного длинномерного полого металлического изделия и диаметра бочки валков пилигримового стана, отличающийся тем, что прокатку гильз осуществляют на длинных, имеющих периодическую конусность оправках в трех или 3+n пилигримовых клетях, которые располагают по одной оси, при этом калибры и диаметры бочек валков каждой последующей клети снижают, а их геометрические размеры определяют с учетом условия постоянства пути отката конусного длинномерного полого металлического изделия каждой пилигримовой клетью, выраженного следующей зависимостью:

,

,

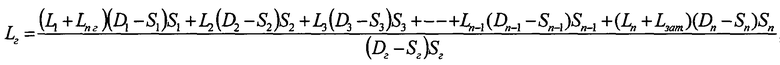

а в 3+n клетях из выражения:

,

,

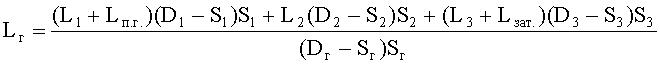

где L1 - длина основания конусного длинномерного полого металлического изделия, мм; Lп.г. - длина основания конусного длинномерного полого металлического изделия для формирования пилигримовой головки (технологической обрези), мм; D1 - диаметр основания конусного длинномерного полого металлического изделия, мм; S1 - толщина стенки основания конусного длинномерного полого металлического изделия, мм; L2 - длина конусного длинномерного полого металлического изделия, примыкающего к основанию, мм; S2 - толщина стенки конусного длинномерного полого металлического изделия, примыкающего к основанию, мм; L3 - длина вершины конусного длинномерного полого металлического изделия при прокатке в трех пилигримовых клетях, мм; S3 - толщина стенки вершины конусного длинномерного полого металлического изделия при прокатке в трех пилигримовых клетях, мм; Ln-1 - длина участка n-1 конусного длинномерного полого металлического изделия при прокатке в 3+n пилигримовых клетях, мм; Ln - длина вершины конусного длинномерного полого металлического изделия при прокатке в 3+n пилигримовых клетях, мм; Sn-1 - толщина стенки участка n-1 конусного длинномерного полого металлического изделия при прокатке в 3+n пилигримовых клетях, мм; Sn - толщина стенки вершины конусного длинномерного полого металлического изделия при прокатке в 3+n пилигримовых клетях, мм; Lзат. - длина вершины конусного длинномерного полого металлического изделия для формирования затравочного конца (технологической обрези; Dг - диаметр гильзы для изготовления конусного длинномерного полого металлического изделия, мм; Sг - толщина стенки гильзы для изготовления конусного длинномерного полого металлического изделия, мм.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ производства конусных длинномерных полых металлических изделий горячей прокаткой отличается от известного тем, что прокатку гильз осуществляют на длинных, имеющих периодическую конусность оправках в трех или 3+n пилигримовых клетях, которые располагают по одной оси, при этом калибры и диаметры бочек валков каждой последующей клети снижают, а их геометрические размеры определяют с учетом условия постоянства пути отката конусного длинномерного полого металлического изделия каждой пилигримовой клетью, выраженного следующей зависимостью:

,

,

а в 3+n клетях из выражения:

,

,

где L1 - длина основания конусного длинномерного полого металлического изделия, мм; Lп.г. - длина основания конусного длинномерного полого металлического изделия для формирования пилигримовой головки (технологической обрези), мм; D1 - диаметр основания конусного длинномерного полого металлического изделия, мм; S1 - толщина стенки основания конусного длинномерного полого металлического изделия, мм; L2 - длина конусного длинномерного полого металлического изделия, примыкающего к основанию, мм; S2 - толщина стенки конусного длинномерного полого металлического изделия, примыкающего к основанию, мм; L3 - длина вершины конусного длинномерного полого металлического изделия при прокатке в трех пилигримовых клетях, мм; S3 - толщина стенки вершины конусного длинномерного полого металлического изделия при прокатке в трех пилигримовых клетях, мм; Ln-1 - длина участка n-1 конусного длинномерного полого металлического изделия при прокатке в 3+n пилигримовых клетях, мм; Ln - длина вершины конусного длинномерного полого металлического изделия при прокатке в 3+n пилигримовых клетях, мм; Sn-1 - толщина стенки участка n-1 конусного длинномерного полого металлического изделия при прокатке в 3+n пилигримовых клетях, мм; Sn - толщина стенки вершины конусного длинномерного полого металлического изделия при прокатке в 3+n пилигримовых клетях, мм; Lзат. - длина вершины конусного длинномерного полого металлического изделия для формирования затравочного конца (технологической обрези), мм; Dг - диаметр гильзы для изготовления конусного длинномерного полого металлического изделия, мм; Sг - толщина стенки гильзы для изготовления конусного длинномерного полого металлического изделия, мм. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволили выявить в них признаки, отличающие заявляемое решение от прототипа, что соответствует патентоспособности "изобретательский уровень".

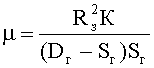

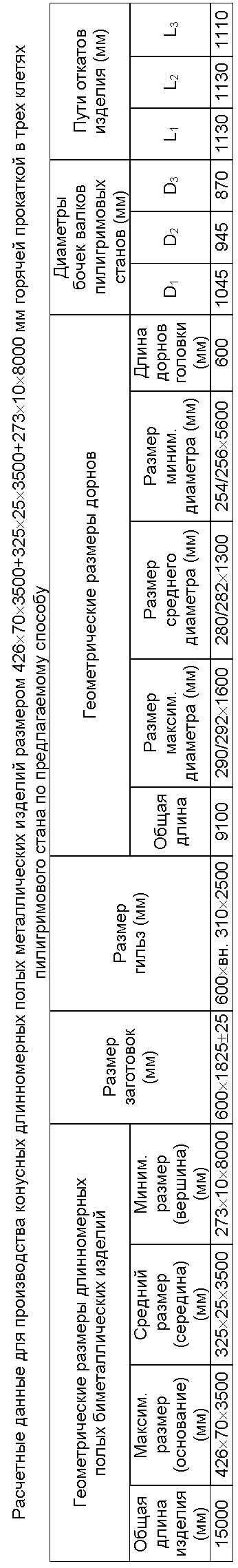

Так как аналогичного способа и оборудования в мировой практике не существует, то пример конкретного выполнения в данный период времени привести не представляется возможным. Вместо примера конкретного выполнения приведена технологическая последовательность операций производства конусных длинномерных полых металлических изделий горячей прокаткой размером 426×70×3500+325×25×3500+273×10×8000 мм. Согласно п. 2 формулы изобретения определяем геометрические размеры гильзы, необходимой для производства конусных длинномерных полых металлических изделий. Размер гильзы составит 600×вн.310×2500 мм. Данный размер гильзы можно получить из заготовки диаметром 600 мм. Зная размер гильзы, определим размер исходных заготовок по формуле:

Подставляя данные в формулу

Использование предлагаемого способа производства конусных длинномерных полых металлических изделий, по сравнению с существующими способами, позволит значительно повысить производительность, снизить металлоемкость, снизить стоимость и впервые в мировой практике осуществить промышленное поточное производство качественных, с заданными геометрическими параметрами, изделий, обеспечить потребность народного хозяйства страны, производить конкурентоспособную продукцию и экспортировать ее в другие страны мира.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2545935C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

| ДОРН ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ПЕРИОДИЧЕСКОЙ КОНУСНОСТЬЮ В ПРОКАТНОМ СТАНЕ | 2013 |

|

RU2545937C2 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ГЛАДКИХ, НАРЕЗНЫХ, КОТЕЛЬНЫХ, ТОЛСТОСТЕННЫХ И ТРУБ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ ДИАМЕТРОМ ОТ 273 ДО 630 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2564505C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ 530 И 550 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2013 |

|

RU2545952C2 |

| ВАЛОК ДЛЯ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2255821C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2004 |

|

RU2275978C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ КОВАННЫХ ЗАГОТОВОК, СПЛОШНЫХ ИЛИ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2542156C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2013 |

|

RU2545942C2 |

Изобретение относится к прокатному производству. Кованые заготовки, непрерывнолитые заготовки или слитки-заготовки электрошлакового переплава нагревают до температуры пластичности. Прошивают их в станах поперечно-винтовой прокатки в гильзы. Гильзы прокатывают на пилигримовых станах в толстостенные трубы-заготовки на оправке с периодической подачей и кантовкой на угол равный 90° в валках, имеющих переменный круглый калибр с выпусками. Трубы-заготовки нагревают до температуры пластичности и прокатывают их на установках с пилигримовыми станами на оправке в валках с калибром, выполненным по винтовой линии к оси валков. Оси валков располагают параллельно в вертикальной плоскости. Полукалибр на верхнем валке выполняют с левосторонним, а на нижнем - с правосторонним направлением винтовой линии или наоборот. Количество витков определяют в зависимости от длины металлического изделия и диаметра бочки валков пилигримового стана. Гильзы прокатывают на длинных оправках, имеющих периодическую конусность в трех или 3+n пилигримовых клетях, расположенных по одной оси. Калибры и диаметры бочек валков каждой последующей клети снижают, а их геометрические размеры определяют с учетом условия постоянства пути отката металлического изделия каждой пилигримовой клетью. Обеспечивается производство качественных конусных длинномерных полых металлических изделий с заданными геометрическими параметрами. 1 з.п. ф-лы, 1 ил., 1 табл.

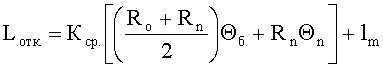

1. Способ производства конусных длинномерных полых металлических изделий горячей прокаткой, включающий нагрев кованых заготовок, непрерывнолитых заготовок или слитков-заготовок электрошлакового переплава до температуры пластичности, прошивку их в станах поперечно-винтовой прокатки в гильзы, прокатку гильз на пилигримовых станах в толстостенные трубы-заготовки на оправке с периодической подачей и кантовкой на угол равный 90° в валках, имеющих переменный круглый калибр с выпусками, нагрев труб-заготовок до температуры пластичности, прокатку их на установках с пилигримовыми станами на оправке в валках, калибр которых выполнен по винтовой линии к оси валков, оси валков располагают параллельно в вертикальной плоскости, полукалибр на верхнем валке выполняют с левосторонним, а на нижнем - с правосторонним направлением винтовой линии или наоборот, при этом количество витков определяют в зависимости от длины конусного длинномерного полого металлического изделия и диаметра бочки валков пилигримового стана, отличающийся тем, что прокатку гильз осуществляют на длинных оправках, имеющих периодическую конусность, в трех или 3+n пилигримовых клетях, которые располагают по одной оси, при этом калибры и диаметры бочек валков каждой последующей клети снижают, а их геометрические размеры определяют с учетом условия постоянства пути отката конусного длинномерного полого металлического изделия каждой пилигримовой клетью, выраженного следующей зависимостью:

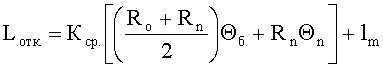

где Кcp.=1,15-1,2 - средний коэффициент опережения по всей дуге рабочей части пилигримового валка;

Ro - значение радиуса валка в нулевой точке, мм;

Rп - значение радиуса валка на полирующем участке, мм;

Θб - значение центрального угла бойка валка, рад;

Θп - значение центрального угла полирующего участка валка, рад;

lт - путь торможения подающего аппарата, мм.

2. Способ по п.1, отличающийся тем, что геометрические размеры гильз для прокатки конусных длинномерных полых металлических изделий в трех пилигимовых клетях определяют из выражения:

а в 3+n пилигримовых клетях из выражения:

где L1 - длина основания конусного длинномерного полого металлического изделия, мм;

Lп.г. - длина основания конусного длинномерного полого металлического изделия для формирования пилигримовой головки в качестве технологической обрези, мм;

D1 - диаметр основания конусного длинномерного полого металлического изделия, мм;

S1 - толщина стенки основания конусного длинномерного полого металлического изделия, мм;

L2 - длина конусного длинномерного полого металлического изделия, примыкающего к основанию, мм;

S2 - толщина стенки конусного длинномерного полого металлического изделия, примыкающего к основанию, мм;

L3 - длина вершины конусного длинномерного полого металлического изделия при прокатке в трех пилигримовых клетях, мм;

S3 - толщина стенки вершины конусного длинномерного полого металлического изделия при прокатке в трех пилигримовых клетях, мм;

Ln-1 - длина участка n-1 конусного длинномерного полого металлического изделия при прокатке в 3+n пилигримовых клетях, мм;

Ln - длина вершины конусного длинномерного полого металлического изделия при прокатке в 3+n пилигримовых клетях, мм;

Sn-1 - толщина стенки участка n-1 конусного длинномерного полого металлического изделия при прокатке в 3+n пилигримовых клетях, мм;

Sn - толщина стенки вершины конусного длинномерного полого металлического изделия при прокатке в 3+n пилигримовых клетях, мм;

Lзат. - длина вершины конусного длинномерного полого металлического изделия для формирования затравочного конца в качестве технологической обрези, мм;

Dг - диаметр гильзы для изготовления конусного длинномерного полого металлического изделия, мм;

Sг - толщина стенки гильзы для изготовления конусного длинномерного полого металлического изделия, мм.

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2004 |

|

RU2275978C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ПОВЫШЕННОЙ ТОЧНОСТИ ПО СТЕНКЕ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2001 |

|

RU2207200C2 |

| US 4798071 A, 17.01.1989 | |||

Авторы

Даты

2015-02-20—Публикация

2013-04-16—Подача