Изобретение относится к упаковочной машине такого типа, на которой упаковываемые коробки (складываемые коробки) из картона или соответствующего материала извлекают из магазина, поднимают и помещают в держатели на бесконечной транспортерной трассе, вдоль которой расположены обрабатывающие станции для выполнения необходимых технологических операций с коробками, включая заполнение этих коробок для того, чтобы выпускать готовые коробки, заполненные продуктами, на выпускной станции упаковочной машины.

Машины этого типа были выпущены на рынок много лет назад, и выпуск одного типа таких машин был начат с 50-х годов, и эти машины поставлялись на рынок предприятием-заявителем настоящего изобретения. Этот тип машины поставлялся на рынок под торговой маркой "EXPRESSCO" и хорошо известен в кругу покупателей.

Упаковочные коробки, которые выпускают на машине, представляют собой коробки без какой-либо внутренней упаковки, и коробки плотно упаковывают так, чтобы не высыпался порошок, с помощью нижней части, имеющей мембранную укупорку, и соответствующим образом закрытый верх, причем упомянутые коробки получили широкое распространение не только для упаковки порошкообразных продуктов, но также для упаковки глубоко замороженных продуктов, например фруктовых соков.

Коробки этого типа занимают лидирующее положение как с точки зрения охраны окружающей среды, так и с точки зрения переработки, и их использование предоставляет экстраординарные возможности для выполнения настоящих и будущих требований по охране окружающей среды.

Такой вид упаковки, однако, требует машину, которая была бы специально предназначена для данной цели, и такая машина была, конечно, создана и поставлялась на рынок в течение многих лет. Уже тогда, когда были выпущены первые типы таких машин, стала очевидной необходимость в том, чтобы машины были прочными, надежными в работе и чтобы их можно было использовать в любых сложных окружающих и климатических условиях. Машины поэтому изготавливают из прочных машиностроительных частей с приводными валами, редукторами, кулачковыми валами и т.д., рассчитанными на сложный режим работы.

Машина этого типа работает в горизонтальном направлении, и коробки перемещают к различным обрабатывающим станциям с помощью бесконечных металлических лент, цепей или подобных устройств, которые огибают две звездочки, одну из которых приводят ведущим двигателем. Транспортерная трасса состоит из двух противоположных прямых транспортерных участков, и, в частности, обработку нижней части коробки выполняют вдоль одной части, заполнение коробки производят на присоединенной круговой части, а на следующем прямом транспортере выполняют обработку верхней части коробки так, чтобы выпустить коробки на выпускной станции в конце этой прямой транспортерной части.

Для обеспечения работы двух прямых частей транспортерной трассы на остове машины установлены кулачковые валы, соединенные посредством зубчатой передачи с ведущим двигателем: нижний горизонтальный кулачковый вал и верхний горизонтальный кулачковый вал. На этих валах установлены кулачки, посредством которых манипулируют обрабатывающими инструментами на различных обрабатывающих станциях.

Стоимость известных машин относительно высока, и ранее невозможно было достичь определенного компромисса между относительно сложной, но функционально надежной конструкцией для того, чтобы сделать машину более дешевой.

В качестве примера машины рассматриваемого во введении типа может быть упомянута машина, выполненная в соответствии с выложенной шведской заявкой 390154. Машина, выполненная в соответствии с упомянутой публикацией, является дальнейшим усовершенствованием исходной концепции и имеет целью обеспечение также возможности непрерывного действия. Машина, однако, оснащена традиционным транспортером держателей коробок, и он имеет обычное расположение ведущих валов и кулачковых валов. Проблема, связанная с этими известными транспортерами, заключается в том, что в определенных условиях окружающей среды они требуют повышенного технического обслуживания, например, в форме смазки и чистки, и в определенных случаях они могут быть повреждены вплоть до полного выхода из строя.

Другой тип привода держателей упаковочных контейнеров описан в шведской выложенной заявке 430407, где привод держателей осуществляют посредством ведущей шестерни, сопряженной с ведущим шкивом, снабженным периферийным зубчатым венцом, причем этот шкив установлен на подшипниках на центральном валу традиционным способом. Такой вид установки означает, что большая масса, которую необходимо приводить в движение, заключена в транспортере и машине, что, среди прочего, требует, чтобы и остальные части машины имели соответствующие размеры, или ведет к сильному износу.

На этом ведущем шкиве имеется дополнительный шкив, на котором расположен зубчатый венец для того, чтобы приводить эксцентрик для специальных целей, связанный с запечатыванием упаковок в продольной направлении.

В патенте Великобритании 1233818 описано устройство, представляющее собой круглую "транспортерную трассу", которая выполнена в виде центрального барабана, установленного в подшипниках в горизонтальном направлении. На валу барабана установлен кулачковый диск (плита) для выполнения функций кулачка, действующего радиально из центра. Эта машина также имеет большую массу, которую необходимо вращать, и, для того чтобы действовать в таких условиях, на возможно большем расстоянии, большее количество обрабатывающих станций было размещено в направлении образующей.

Технической задачей изобретения является преодоление упомянутых выше недостатков известных упаковочных машин и создание нового типа транспортера со связанными с ним обрабатывающими станциями в упаковочной машине, которая особенно пригодна для изготовления упаковочных коробок упомянутого выше типа.

Новая концепция позволяет увеличить операционную надежность, и предлагает большую гибкость в ее конструкции, и обеспечивает условия для оптимального производства и для обеспечения оптимальной стоимости переработки.

Данная техническая задача решается за счет того, что в упаковочной машине, содержащей остов машины для поддержания бесконечного горизонтального транспортера, держатели для упаковочных коробок, расположенные на транспортере, устройство для привода транспортера, устройство для подачи и выпуска заготовок коробок, станции, расположенные вдоль траектории движения, причем упомянутые станции содержат обрабатывающие инструменты для выполнения операций по преобразованию их в готовые коробки, заполненные продуктами, и устройство для подачи заполненных коробок, согласно изобретению транспортер содержит кольцевой элемент, который определяет бесконечную траекторию транспортера и который установлен в подшипниках, расположенных в радиальном направлении на расстоянии от центра кольцевого элемента, предпочтительно вдоль периферии упомянутой траектории движения.

При этом кольцевой элемент может представлять собой одно кольцо подшипника, которое может быть снабжено зубчатым венцом, причем привод может содержать средства для привода узла с зубчатым венцом.

Кроме того, узел кулачкового вала может быть установлен для управления и/или привода обрабатывающих инструментов на по меньшей мере одной обрабатывающей станции, при этом упомянутый узел кулачкового вала может содержать кулачковый вал, размещенный в центре бесконечной трассы транспортера.

Узел кулачкового вала может быть установлен для управления и/или привода обрабатывающих инструментов на по меньшей мере одной обрабатывающей станции, при этом упомянутый узел кулачкового вала содержит кольцевой элемент кулачкового вала с той же центральной осью, что и упомянутое кольцо подшипника транспортера.

Кольцевой элемент кулачкового вала может представлять собой одно кольцо в дополнительном подшипнике.

Это кольцо подшипника кулачкового вала может иметь зубчатый венец, причем средства предназначены для приводного сопряжения с зубчатым венцом кулачкового вала.

Кроме того, кольцо подшипника кулачкового вала может иметь дополнительный зубчатый венец, причем шестерня расположена по меньшей мере на одной обрабатывающей станции для зацепления с упомянутым дополнительным зубчатым венцом, а устройство для передачи движения может быть сопряжено с шестерней и установлено для привода обрабатывающего инструмента на упомянутой станции.

Кольцо подшипника транспортера и кольцо подшипника кулачкового вала могут образовывать фиксированную горизонтальную плоскость.

Дополнительная пара колец подшипника транспортера и кольцо подшипника кулачкового вала расположены на определенном расстоянии в вертикальном направлении от первой пары, при этом могут быть установлены средства для позиционирования упомянутой пары дополнительных колец в вертикальном направлении.

Зубчатый венец может быть расположен на внутренней стороне кольца подшипника транспортера, и упомянутые средства для приводного сопряжения могут содержать шестерню, установленную на валу, который установлен на остове в подшипниках внутри кольца подшипника транспортера.

Средства для приводного сопряжения с зубчатым венцом кулачкового вала могут содержать ведущую шестерню кулачкового вала, установленную на дополнительном валу внутри кольца подшипника транспортера.

Отдельный двигатель может быть установлен для привода каждого из колец, а двигатель может содержать средства для зацепления с зубчатым венцом кулачкового вала.

По меньшей мере одной из упомянутых обрабатывающих станций можно управлять и/или ее приводить серводвигателем или подобным средством, при этом упомянутые станции могут быть оснащены приводными средствами для соответствующих обрабатывающих инструментов, а один программируемый серводвигатель или подобное средство установлено для управления упомянутым приводным средством.

Далее изобретение теперь будет описано со ссылками на варианты исполнения, представленные на прилагаемых чертежах, на которых изображено:

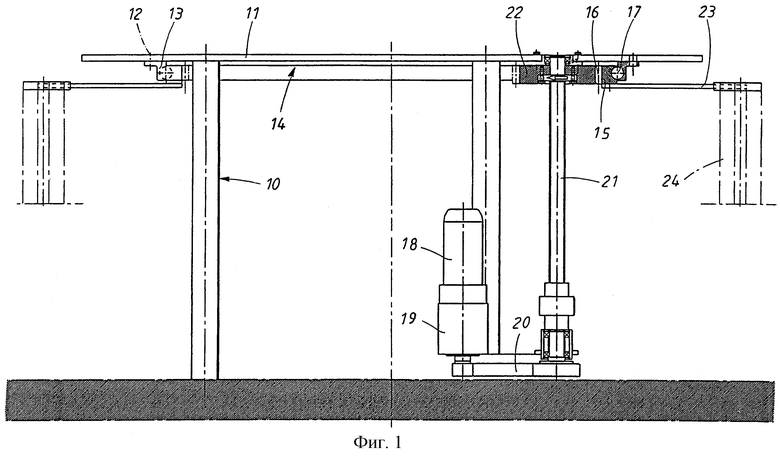

на фиг.1 - схематически принцип привода транспортера и держателей коробок, расположенных на нем;

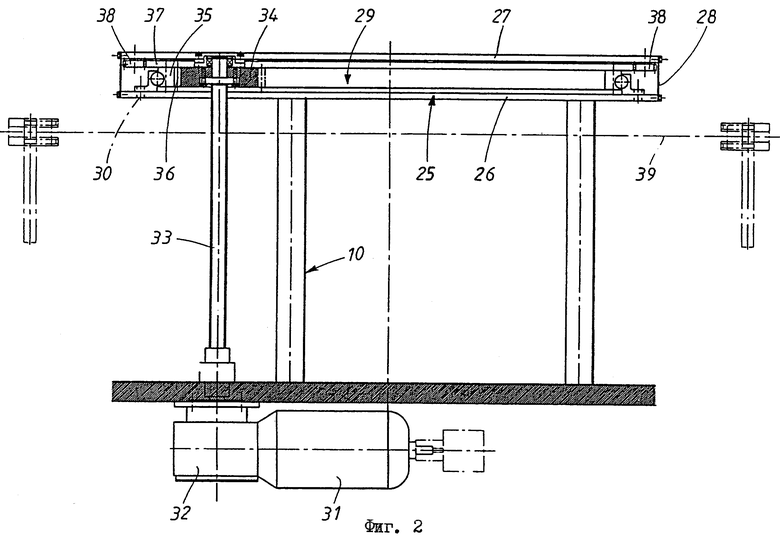

на фиг.2 - схематически принцип привода узла кулачкового вала со средствами для выполнения передачи движения к обрабатывающим инструментам;

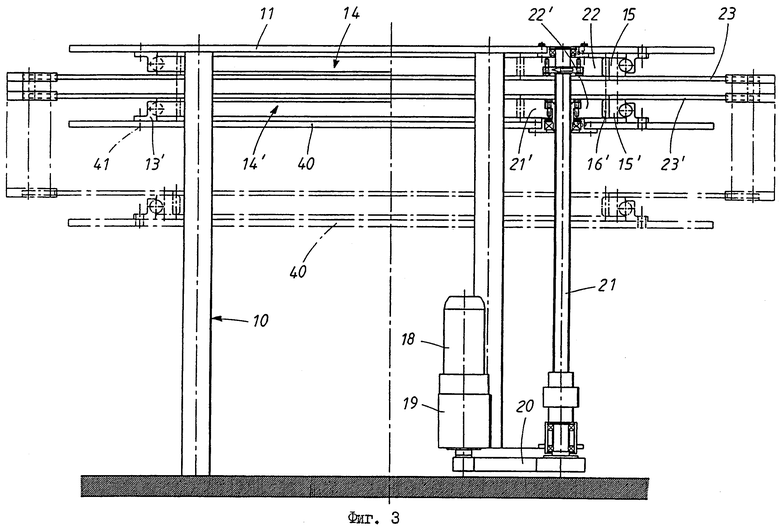

на фиг. 3 - схематически сдвоенные транспортерные элементы вместе с их приводом;

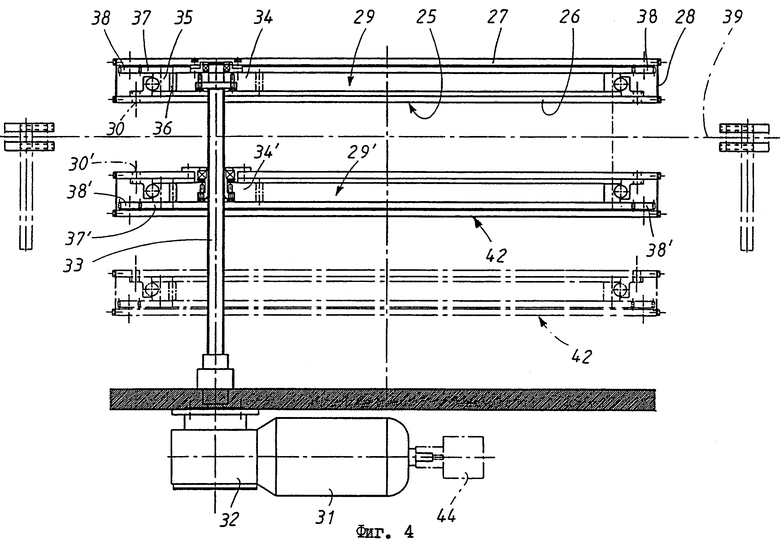

на фиг. 4 - схематически устройство с двумя кулачковыми валами вместе с приводом этих валов в форме электронного сервопривода;

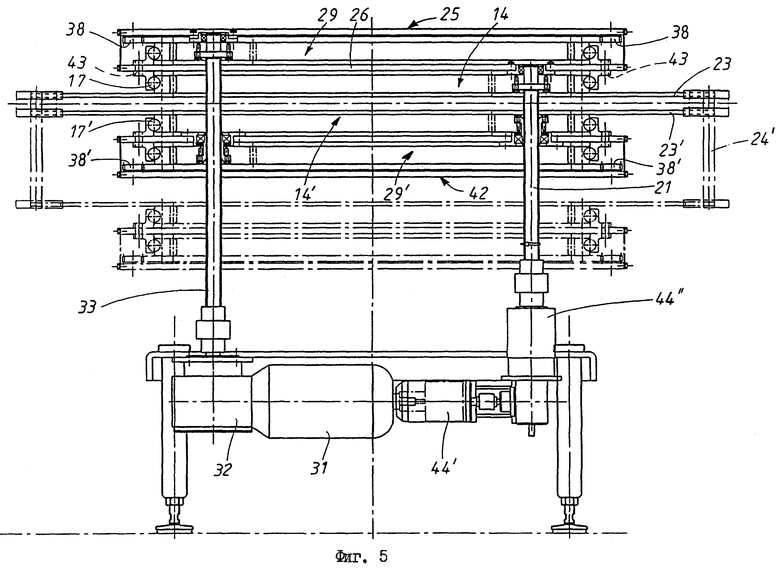

на фиг. 5 - сервопривод узла кулачкового вала и приводного вала транспортера в одном варианте исполнения изобретения;

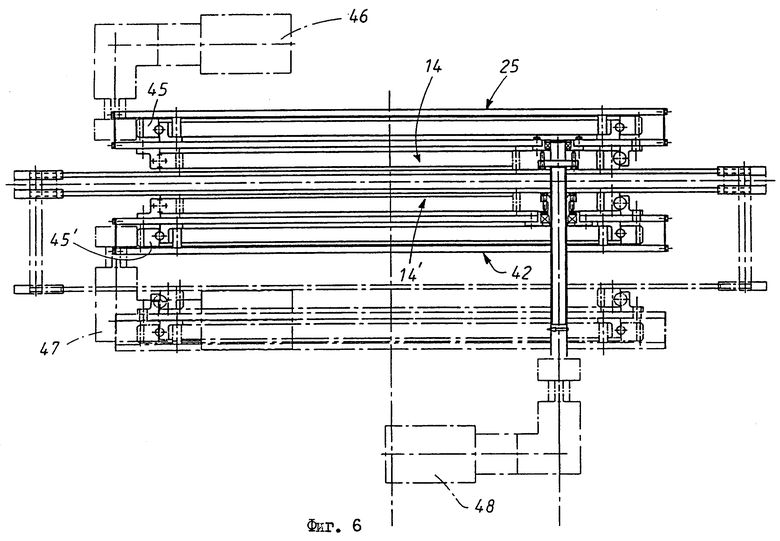

на фиг. 6 - альтернативный вариант исполнения привода элементов кулачкового вала;

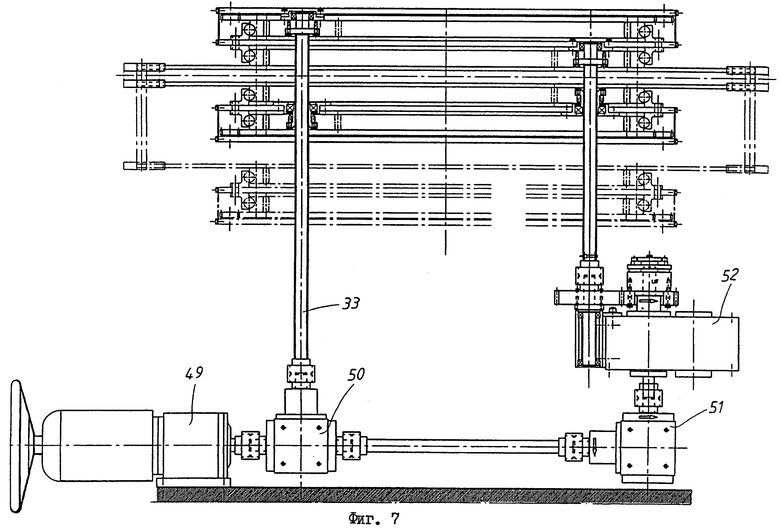

на фиг. 7 - еще один вариант исполнения сдвоенного транспортера и узла кулачкового вала с механическим приводом;

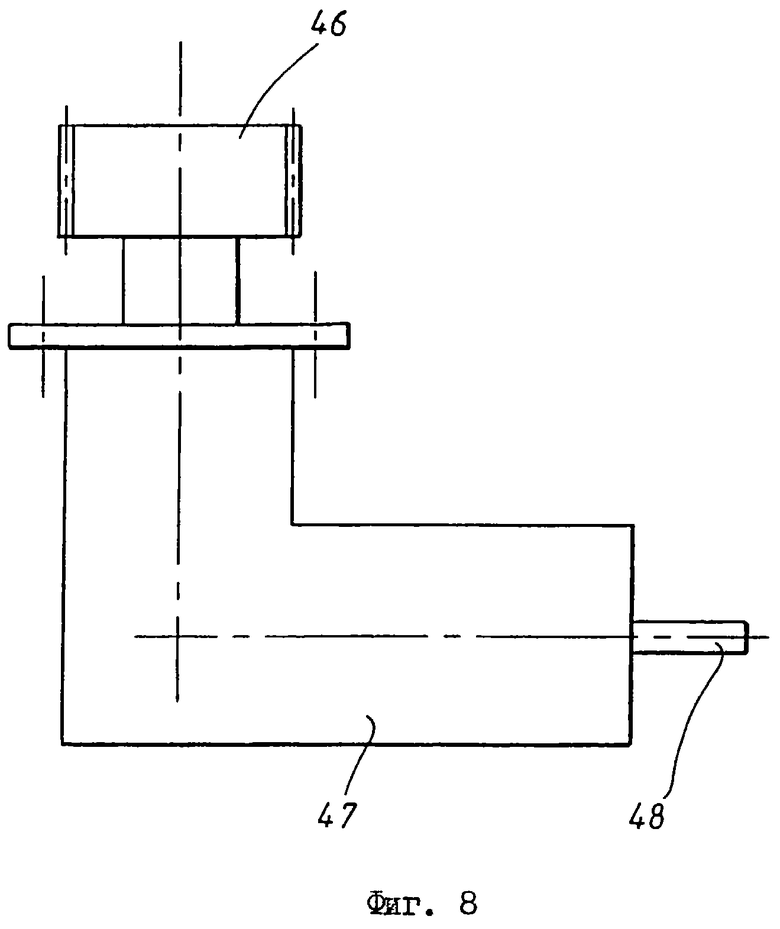

на фиг. 8 - устройство для приема энергии привода и передачи движения к обрабатывающим инструментам, например, в варианте исполнения, представленном на фиг.5;

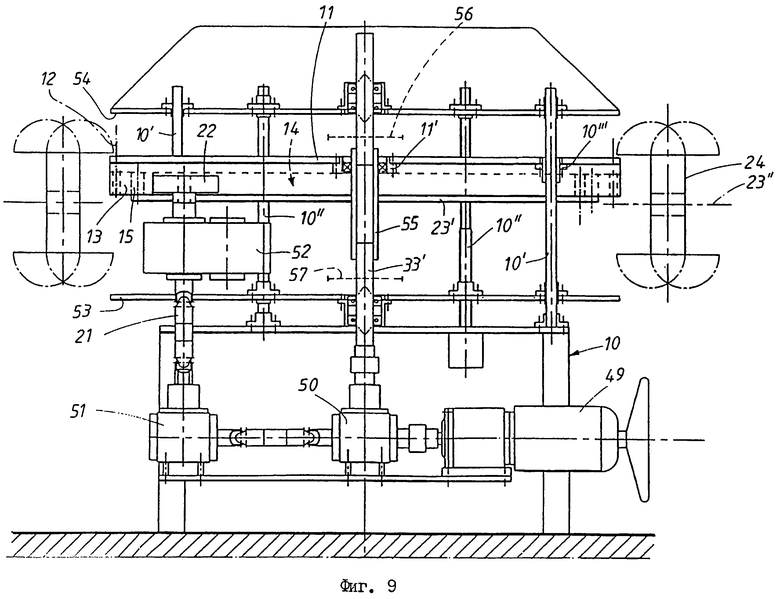

на фиг.9 - устройство, в котором кулачковый вал размещен в центре транспортерной трассы.

На фиг. 1 схематически представлен принцип конструкции транспортера в одном варианте исполнения изобретения.

Дека 11 установлена на остове 10 машины, и наружное кольцо 13 кольцевого подшипника 14 прикреплено к этой деке болтовым соединением 12. Подшипник 14 представляет собой подшипник такого типа, которые обычно используют в ветровых электростанциях, экскаваторах или бронемашинах с поворотной орудийной башней и, таким образом, является стандартным изделием, которое можно приобрести по разумной цене.

Кольцевой подшипник 14 может иметь диаметр порядка 1,0-1,5 м. Внутреннее кольцо 15 подшипника снабжено периферическим зубчатым венцом 16 и сопряжено с наружным кольцом 13 посредством элементов 17 качения.

Ведущий двигатель 18 также установлен на остове машины, причем этот ведущий двигатель может быть, например, серводвигателем, и он может быть снабжен редуктором, например планетарным редуктором 19, и ременной передачей 20 на выходном валу редуктора, причем передача предназначена для привода вала 21. На валу 21 установлено ведущее зубчатое колесо 22, находящееся в зацеплении с зубчатым венцом 16 внутреннего кольца 15. Вал 21 установлен в подшипниках у его верхнего конца в деке 31 и поддерживается другим способом (не показан) на остове 10 машины.

Ряд держателей 23 коробок закреплен на внутреннем кольце 15, причем держатели несут заготовки 24 коробок.

Заготовки коробок извлекают в плоском виде из магазина (не показан), расположенного на станции подачи вдоль транспортера упаковочной машины, который образован кольцами 13, 15 подшипника. Ряд обрабатывающих станций расположен вдоль трассы транспортера, например станция для отгибания нижних клапанов коробок, станция для запечатывания мембранной укупорки на сложенных клапанах, станция для складывания нижних клапанов; станция для складывания верхних клапанов коробки, станция заполнения коробок через открытый верх, станция для запечатывания мембранной укупорки на верхних клапанах; станция для складывания верхних клапанов и станция для выпуска заполненных готовых коробок.

Эти обрабатывающие станции отстоят друг от друга на предварительно определенном расстоянии по периферии кольцевого транспортера. Чтобы выполнять необходимые обрабатывающие операции, соответствующий обрабатывающий инструмент расположен на станциях. В последующем описании приведены ссылки на эти станции и их привод.

Следует отметить, что на фиг. 1 показан только принцип устройства транспортера, и конечно, подразумевается, что держатели 23 коробок, например, не должны быть держателями, которые обхватывают коробку со всех сторон, но они могут быть соответственно держателями типа несущих пальцев, которыми транспортируют коробки вдоль траектории скольжения по кольцевой трассе/траектории транспортера.

Что касается обрабатывающего инструмента на обрабатывающих станциях вдоль трассы транспортера, то требуются некоторые типы приводных устройств и устройств для определения оперативной скорости.

На фиг.2 показан вариант исполнения устройства, пригодного для осуществления упомянутой цели. Фиксированная дека 25 размещена на остове 10 машины, причем упомянутая дека имеет низ 26, верх 27 и боковые пластины 28. Подшипник 29, который в основном такого же типа, что и подшипник, представленный на фиг.1, и снабжен зубчатым венцом, и прикреплен болтовым соединением 30 к низу 26 деки 25.

Ведущий двигатель 31 сопряжен посредством червячного редуктора 32 с валом 33, на котором установлена в фиксированном положении шестерня 34 для привода внутреннего кольца 35 подшипника 29 посредством его периферического зубчатого колеса 36. Вал 33 установлен в подшипниках, расположенных в деке 25 и на остове машины (не показано). Над внутренним кольцом 35 на определенном расстоянии в вертикальном направлении от наружного кольца подшипника 29 шестерня, или зубчатое колесо, 37 прикреплена болтовым соединением для кругового движения вместе с внутренним кольцом. Шестерня, или зубчатое колесо, 37 находится в зацеплении с зубчатым колесом 38, установленным на верху 27 и расположенным в соответствующих позициях на обрабатывающих станциях вдоль трассы транспортера. Транспортер и, соответственно, траектория транспортирования коробок только однажды показана схематически штрих-пунктирной линией 39.

Части упаковочной машины, выполненной в соответствии с изобретением, показаны на фиг.1 и 2, которые были описаны до сих пор, в перспективе представляют базовый принцип устройства транспортера и одного варианта исполнения кулачкового вала для управления и привода обрабатывающих инструментов на обрабатывающих станциях вдоль трассы транспортера.

На фиг.3 показан усовершенствованный вариант исполнения транспортера коробок, представленного на фиг.1. Дека 11, несущая подшипник 14, дополнена нижней декой 40, на которой прикреплено болтовым соединением 41 наружное кольцо 13' подшипника 14', идентичного подшипнику 14. С этой целью на валу 21 установлена зафиксированная для вращения вместе с валом дополнительная шестерня 22', которая находится в зацеплении с зубчатым венцом 16' внутреннего кольца 15'. С этой целью вал 21 выполнен как шпиндель, и регулирование положения деки 40 в вертикальном направлении, таким образом, возможно вплоть до конечного положения, которое показано пунктирными линиями на фигурах. Устройство держателя (не показано) выполнено на валу 21 для фиксирования деки в требуемом положении.

На фиг.3 кольцевой транспортер, таким образом, выполнен из двух идентичных подшипников, соосно расположенных один над другим, где приводное внутреннее кольцо 15 подшипника 14 несет верхний держатель 23 для коробок, а кольцо 15' подшипника несет нижний держатель 23'.

На фиг. 3 четко показано, что подшипник 14' и его дека в принципе образуют зеркальное отображение подшипника 14 и деки 11.

На фиг.4 показан узел кулачкового вала, содержащий верхнюю и нижнюю деки, и предназначен для транспортера коробок, показанного на фиг.3. Дека 25, показанная на фиг.4, соответствует деке 25 на фиг.2, и сдвоенные подшипниковые кольца, содержащие транспортерный узел, обозначены штрих-пунктирной линией 39. На этом же валу 33, как и в устройстве, представленном на фиг.2, расположена дополнительная дека 42, установленная с возможностью перемещения в вертикальном направлении, как показано пунктирными линиями. На деке 42 наружное кольцо подшипника 29', идентичного подшипнику 29, закреплено болтовым соединением 30', а внутреннее кольцо 35 подшипника приводят посредством шестерни 34', зафиксированной на валу 33. Так же как и в случае деки 25, шестерня, или зубчатое колесо, 37' прикреплена болтовым соединением к вращаемому внутреннему кольцу, причем шестерня, или зубчатое колесо, 37' следует за круговым вращательным движением кольца 35 подшипника. В зацеплении с этим зубчатым колесом 37' вдоль периферии кольцевой траектории движения находятся дополнительные шестерни 38', расположенные в соответствующих положениях на обрабатывающих станциях, причем шестерни 38', так же как и шестерни 38, предназначены для управления и/или привода обрабатывающих инструментов.

Из фиг.4 ясно, что дека 42 и ее содержимое представляет собой зеркальное отображение деки 25.

На фиг. 5 показано полное устройство из двух транспортерных поворотных кольцевых подшипников (роликовых подшипников) и двух поворотных кольцевых подшипников кулачковых валов 14, 14' и 29, 29' соответственно. Из фиг. 5 ясно, что наружные кольца верхнего подшипника 29 кулачкового вала и верхнего подшипника 14 транспортера присоединены вместе болтовым соединением 43 к низу 26 деки 25. Аналогичным образом подшипник 14' нижнего транспортера прикреплен болтовым соединением к наружному кольцу нижнего подшипника кулачкового вала.

В показанном варианте исполнения пара внутренних колец верхней пары подшипников 14, 29 предназначена для транспортирования и, соответственно, для участия в обработке верха коробок, в то время как пара колец нижнего транспортера и кулачкового вала предназначены для (обработки) низа коробок.

Так как положение пары нижних колец можно регулировать по высоте, то требуется минимальное количество операций для переналадки машины для обработки коробок с различными размерами по высоте.

В варианте исполнения, представленном на фиг.5, привод вала 33 с постоянной скоростью осуществляют с помощью электродвигателя 31 и редуктора 32 и посредством датчика 44 (см. фиг.4) абсолютного положения передают (сигналы) текущего положения кольца кулачкового вала к сервоприводу 44', который выполняет необходимые действия, например прерывистое смещение держателей 23 коробок при круговой траектории движения с помощью планетарного редуктора 44''.

В качестве альтернативы приводу колец кулачкового вала, показанного на фиг. 5, на фиг.6 изображен вариант исполнения, где каждое из наружных колец 45, 45' подшипников кулачкового вала приводят с помощью его собственного серводвигателя 46 и 47 соответственно. Привод обоих внутренних колец подшипников 14, 14' транспортера выполняют с помощью дополнительного отдельного серводвигателя 48. Для достижения функции передачи (движения) к обрабатывающим инструментам на обрабатывающих станциях в варианте исполнения, показанном на фиг.6, нет необходимости в дополнительной шестерне, или зубчатом венце, на приводном внутреннем кольце, но вместо этого прямо приводимое наружное кольцо выполняет функцию передачи к обрабатывающим инструментам при управлении программируемыми серводвигателями 46, 47. Аналогично этому, никакого механического соединения не требуется между узлом кулачкового вала и приводным валом транспортера, так как двигатели могут быть предварительно запрограммированы для выполнения предполагаемого действия и синхронизации операций обработки на обрабатывающих станциях.

Устройство, изображенное на фиг.6, обеспечивает высокую степень свободы, и, если требуется, упаковочная машина может быть изготовлена в форме аппарата непрерывного действия.

Вариант исполнения, представленный на фиг.7, соответствует принципам варианта исполнения, представленного на фиг.5, за исключением привода узла кулачкового вала и приводного вала колец транспортеров. Вместо двигателя с датчиком абсолютного положения может быть установлен двигатель 49 с регулируемой частотой вращения, которым приводят вал 33 через угловой редуктор 50 и которым приводят через угловой редуктор 51 и индексирующую коробку 52 кольца транспортера для прерывистого действия, синхронизированного с управлением узла кулачкового вала и/или с приводом исполнительных инструментов. Вместо индексирующей коробки может быть использован другой редуктор, например редуктор, который обеспечивает возможность непрерывного действия.

В вариантах исполнения с шестернями, или зубчатыми венцами, на приводном внутреннем кольце кулачкового вала устройство для отбора энергии, выполненное в соответствии с фиг.8, соответствующим образом установлено на обрабатывающих станциях.

Шестерня 46 предназначена для зацепления с сопряженными шестернями 38 вдоль круговой траектории движения кольца кулачкового вала и через угловую передачу 47 для привода выходного вала 48. В свою очередь от этого вала 48 приводят обрабатывающие инструменты напрямую или через передающий механизм.

Как это очевидно из предшествующего описания вариантов исполнения, изобретением обеспечена возможность создания множества вариантов исполнения в пределах базовой концепции круглого элемента, определяющего траекторию движения транспортера в упаковочной машине. В противоположность известным решениям транспортирующий элемент не установлен в подшипниках в центре, а на определенном расстоянии от центра в радиальном направлении, что, с точки зрения стоимости, создает множество возможностей для варьирования детализированной конструкции и, не в меньшей степени, позволяет создать машину, которую, с точки зрения обслуживания, можно перенастраивать.

Показанный узел кулачкового вала может быть, например, заменен кулачковым валом, помещенным в центре транспортерной трассы, которая содержит ряд эксцентриков и криволинейных кулачков для передачи движений обрабатывающим инструментам на обрабатывающих станциях.

Такое устройство показано на фиг.9. Фиксированная дека 11 установлена на остове 10 машины с использованием группы направляющих 10' и держателей 10". У этой деки наружное кольцо 13 поворотного кольцевого подшипника 14 подвешено с помощью болтового соединения 12. Внутреннее кольцо 15 имеет плиту 23', прикрепленную к нему, которая несет держатели 23" для коробок 24.

Внутреннее кольцо 15 находится в зацеплении с ведущей шестерней 22, установленной на выходном валу звездчатого соединения 52. Звездчатое соединение приводят через вал 21 от углового редуктора 51 через дополнительный редуктор 50 от ведущего двигателя 49.

Нижняя дека 53 установлена в подшипниках с возможностью перемещения в вертикальном направлении вдоль упомянутых направляющих 10', и вертикальные салазки 10" действуют на нижнюю деку 53 и верхнюю деку 54. Салазки выполнены так, что во время вертикального регулирования деки 53, 54 смещают на одинаковое расстояние от горизонтальной плоскости машины, определенной держателями 23" коробок.

В центре кольцевого подшипника 14 имеется вертикальный кулачковый вал 33', который приводят от двигателя 49 через угловой редуктор 50. Кулачковый вал 33" разделен втулкой 55, смонтированной на валу так, чтобы она была зафиксирована на нем, причем упомянутая втулка 55 обеспечивает возможность вертикального перемещения двух частей вала.

Кулачковые диски 56, 57 расположены на упомянутых частях вала и зафиксированы на них; передающие движение устройства (не показаны) взаимодействуют с этими дисками для передачи необходимых движений различными обрабатывающими инструментами на станциях, расположенных вдоль трассы транспортера, коробкам на транспортерном кольце.

Эти кулачковые диски 56, 57, таким образом, следуют за смещением дек 53, 54 и, таким образом, занимают положения на равных расстояниях от средней плоскости 23", что позволяет выполнять просто переналадку машины на различные высоты коробок.

Ряд различных вариантов исполнения изобретения был описан и предполагается, что описанные варианты исполнения будут только служить в качестве примера и что изобретение только ограничено тем, что определено в прилагаемой формуле изобретения.

Изобретение относится к упаковочной машине для обработки заготовок коробок, вплоть до выпуска готовых коробок, заполненных продуктами. Упаковочная машина содержит остов машины для поддержания бесконечного горизонтального транспортера, держатели для упаковочных коробок, расположенные на транспортере, устройство для привода транспортера, устройство для подачи и выпуска заготовок коробок, станции, расположенные вдоль траектории движения коробок, и устройство для подачи заполненных коробок. Станции содержат обрабатывающие инструменты для выполнения операций по преобразованию заготовок в готовые коробки, заполненные продуктами. Транспортер содержит кольцевой элемент, который определяет бесконечную траекторию транспортера и который установлен в подшипниках, расположенных в радиальном направлении на расстоянии от центра кольцевого элемента, предпочтительно вдоль периферии упомянутой траектории движения. Изобретение позволяет создать упаковочную машину, где путем расположения множества колец подшипников в вертикальном направлении одно над другим на остове машины созданы возможности для гибкого расположения кулачкового вала и для регулирования формата высоты коробок. 14 з. п. ф-лы, 9 ил.

| Трансформатор для схем строчной развертки телевизионного приемника | 1978 |

|

SU1233818A3 |

| US 4094124 A, 13.06.1978 | |||

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2086481C1 |

Авторы

Даты

2003-04-27—Публикация

1998-06-30—Подача