(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНЫХ

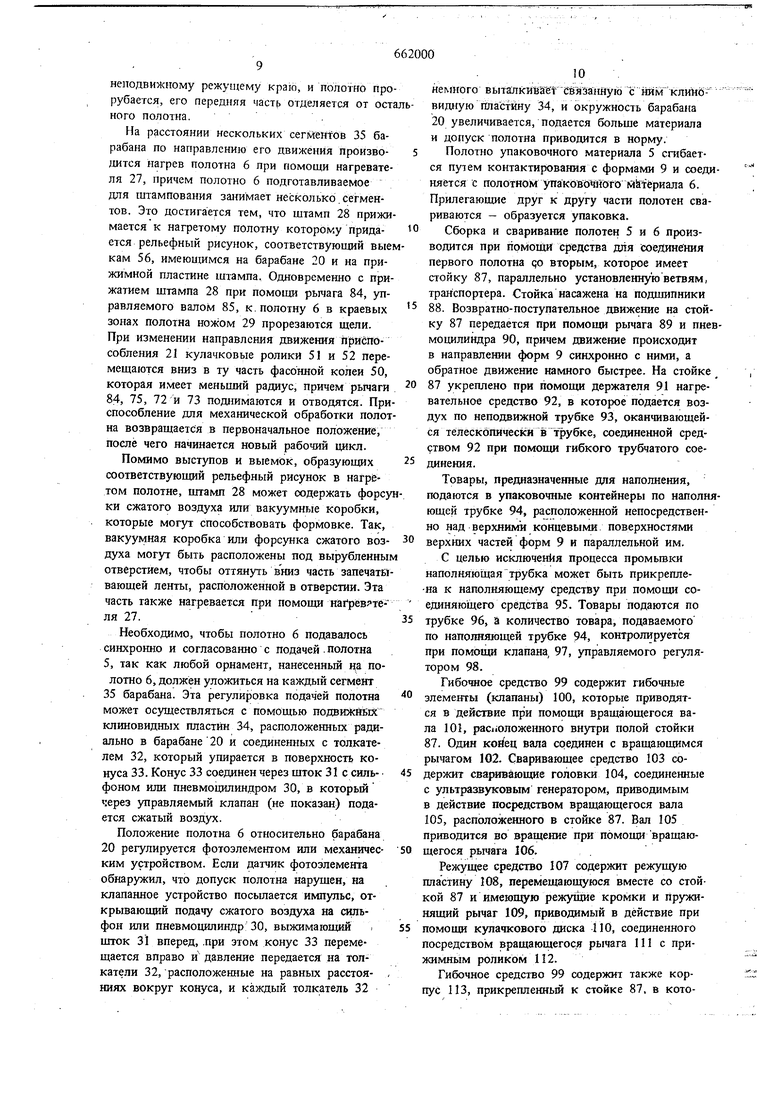

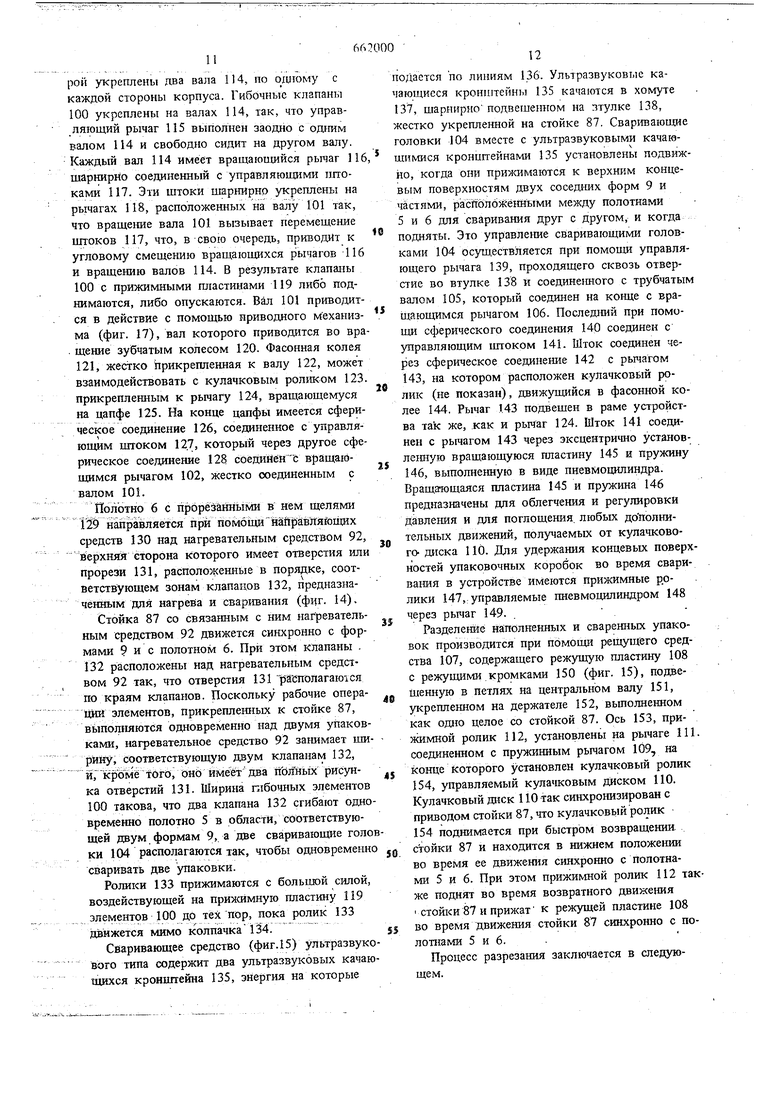

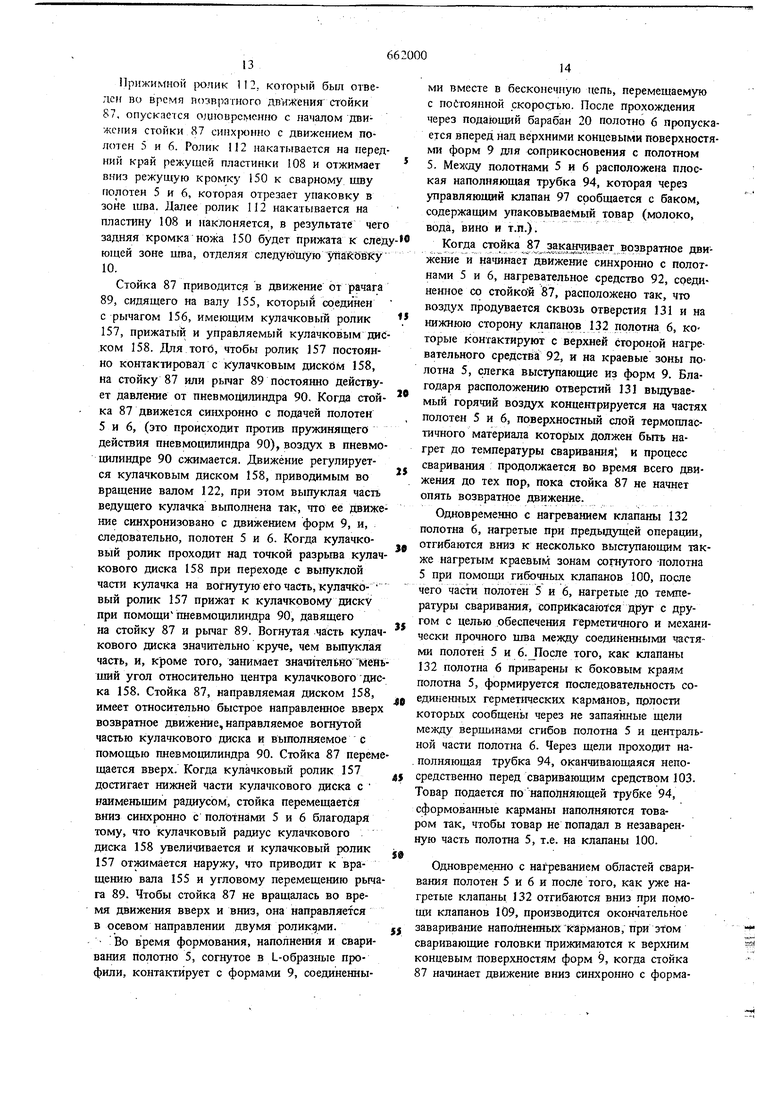

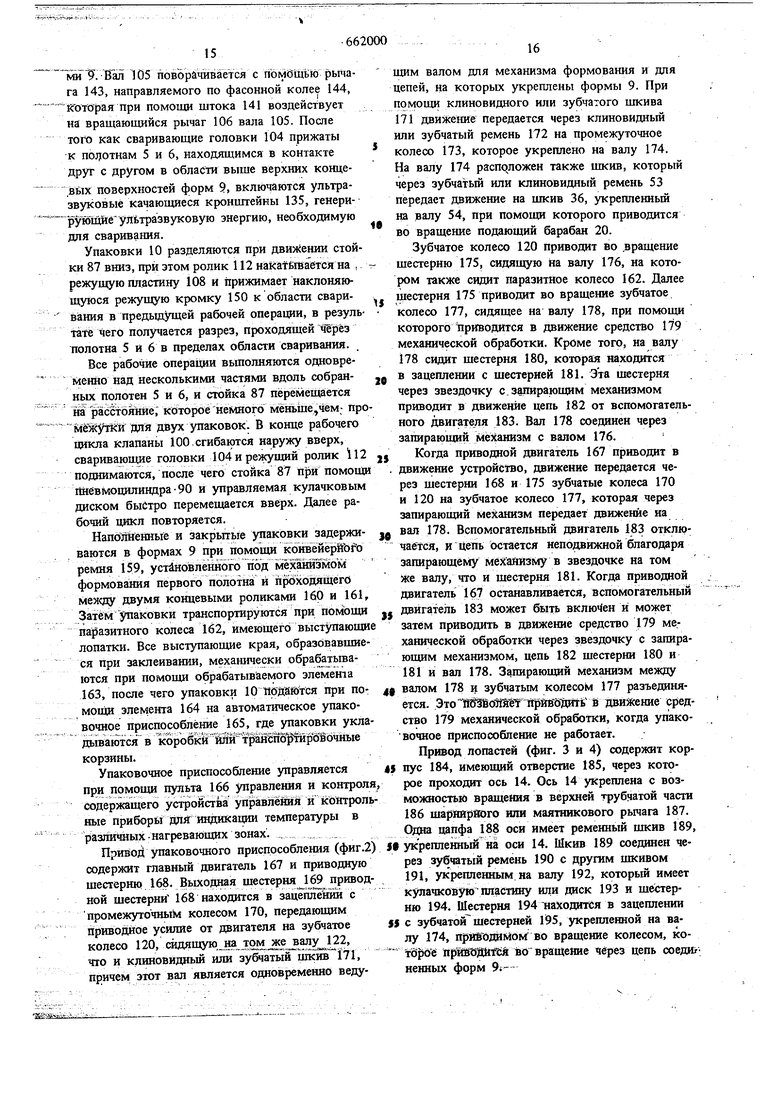

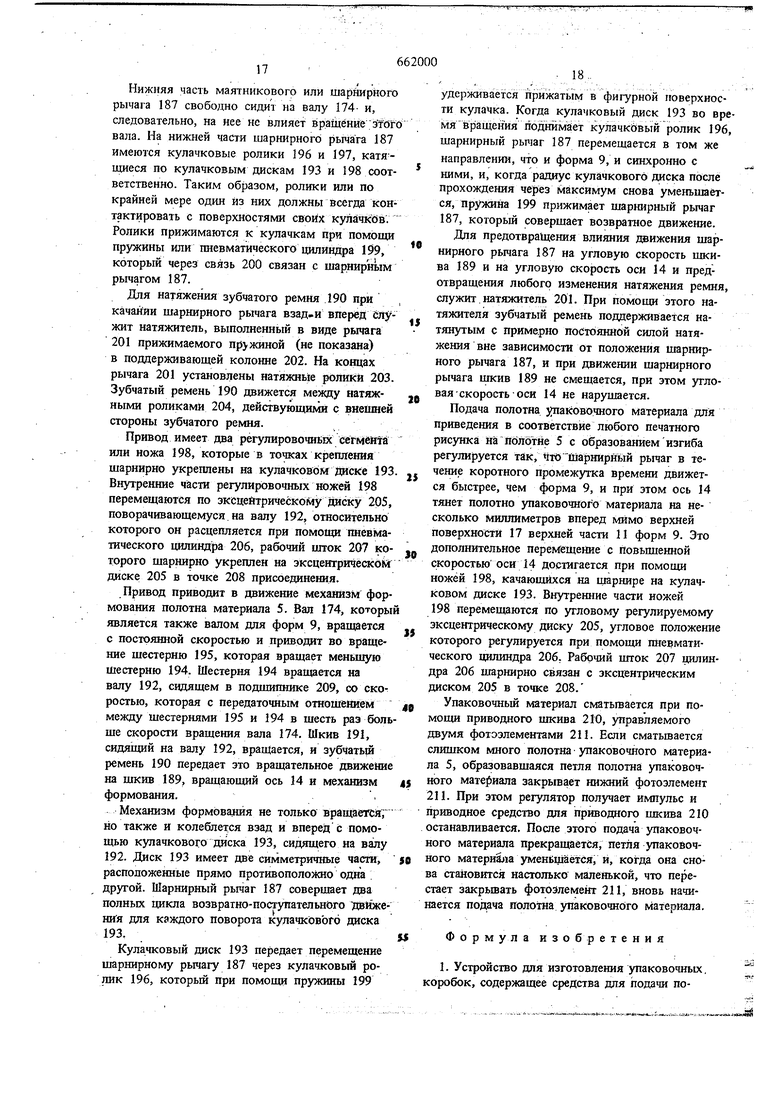

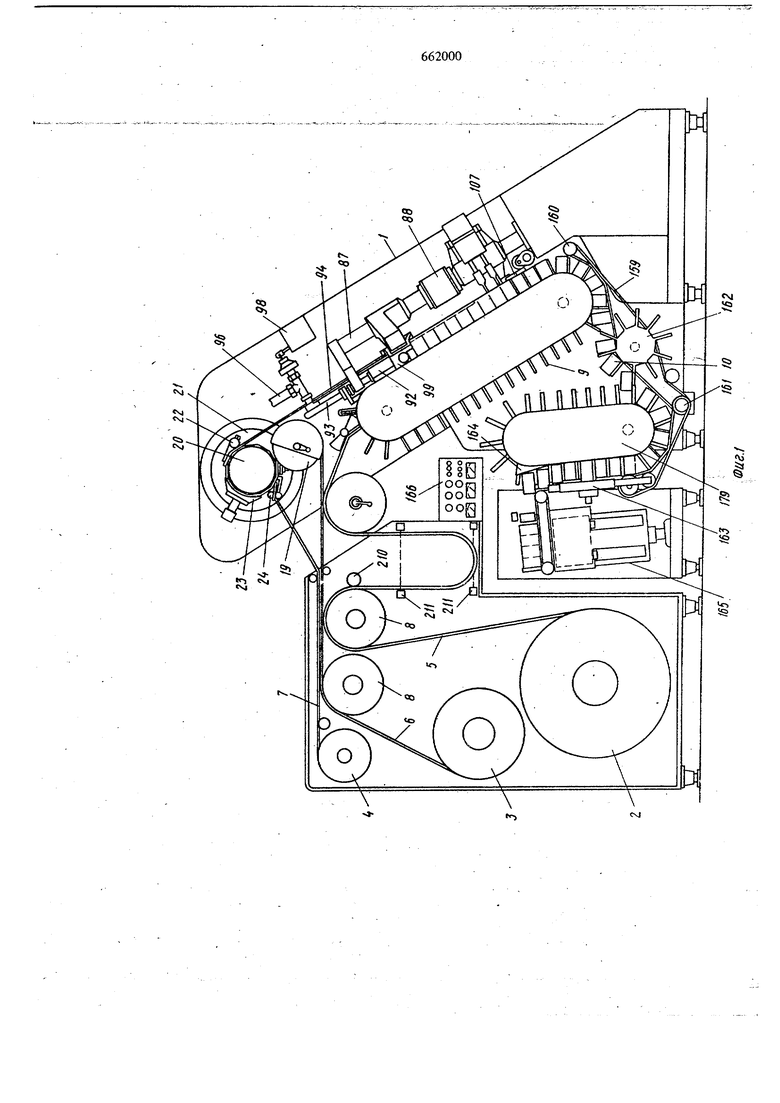

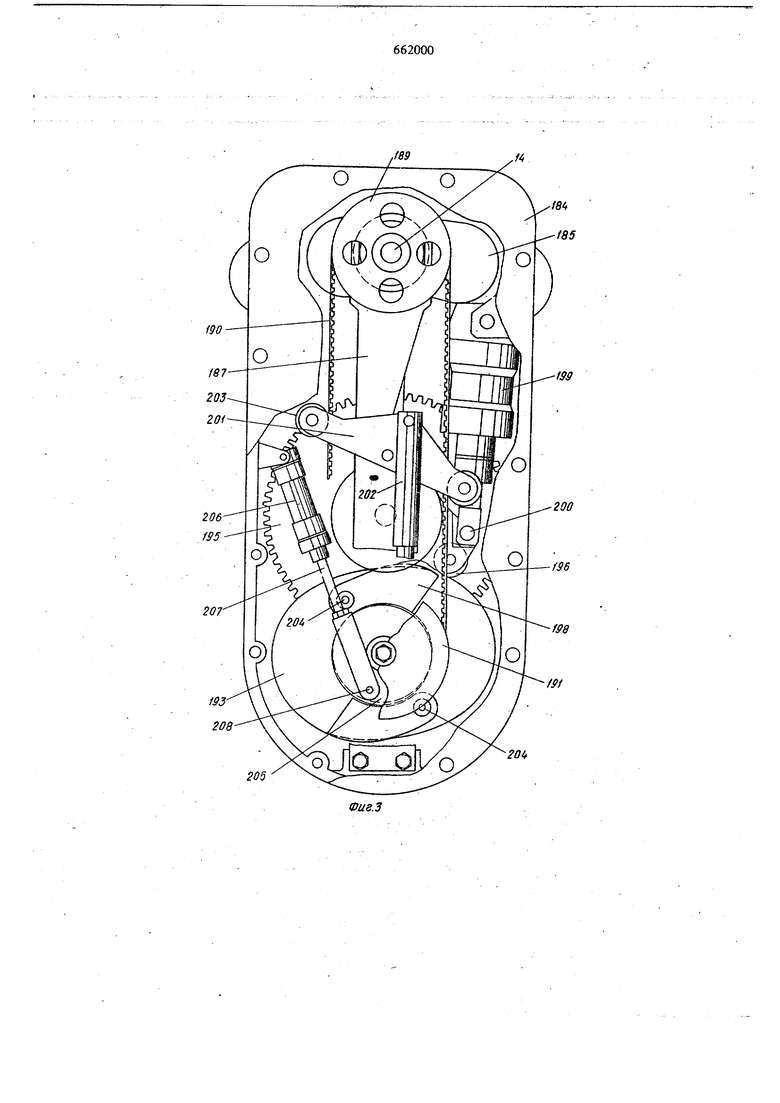

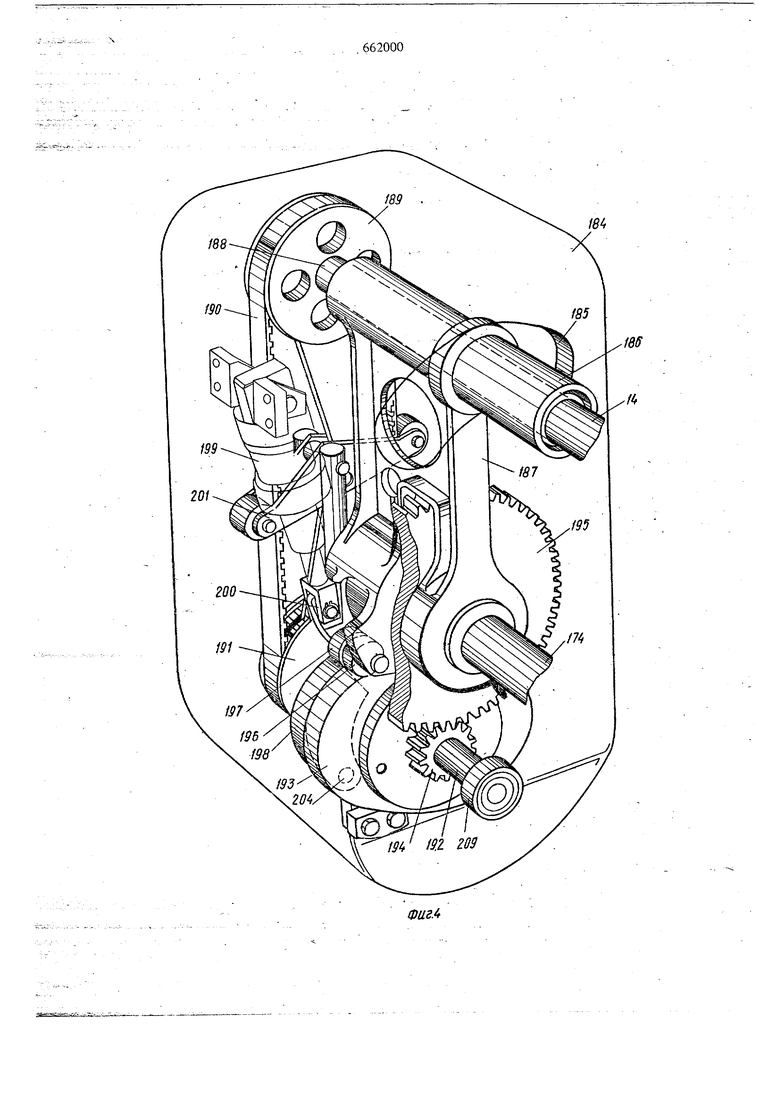

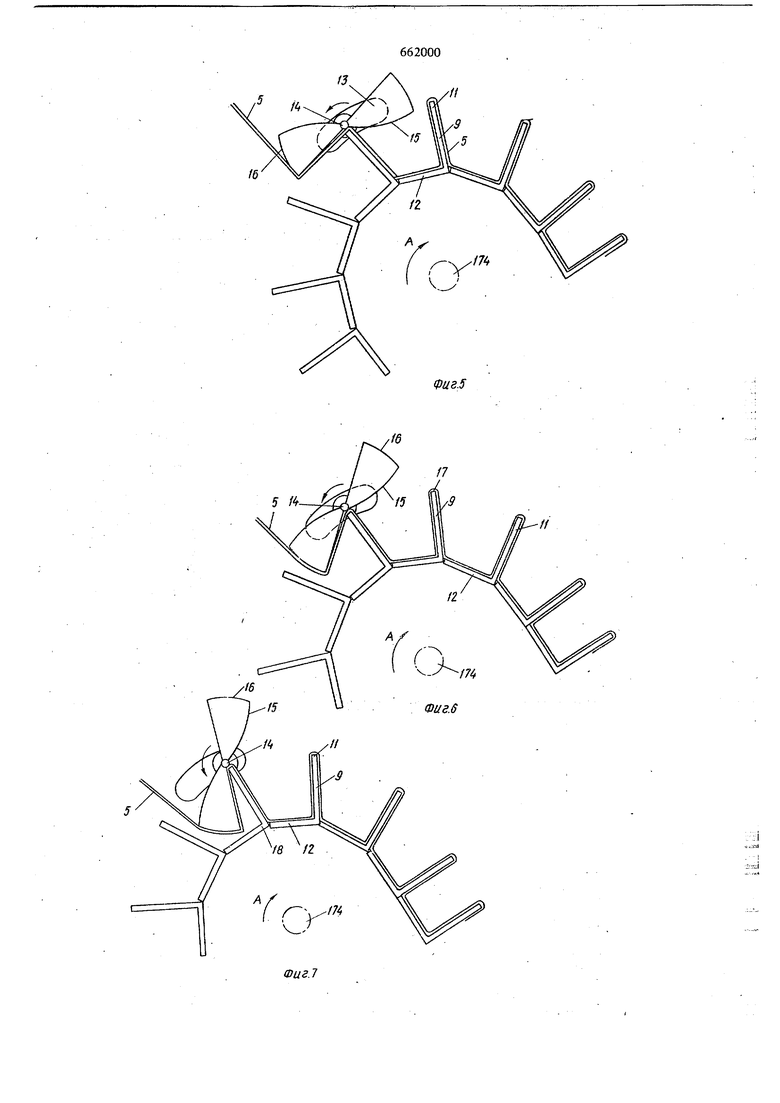

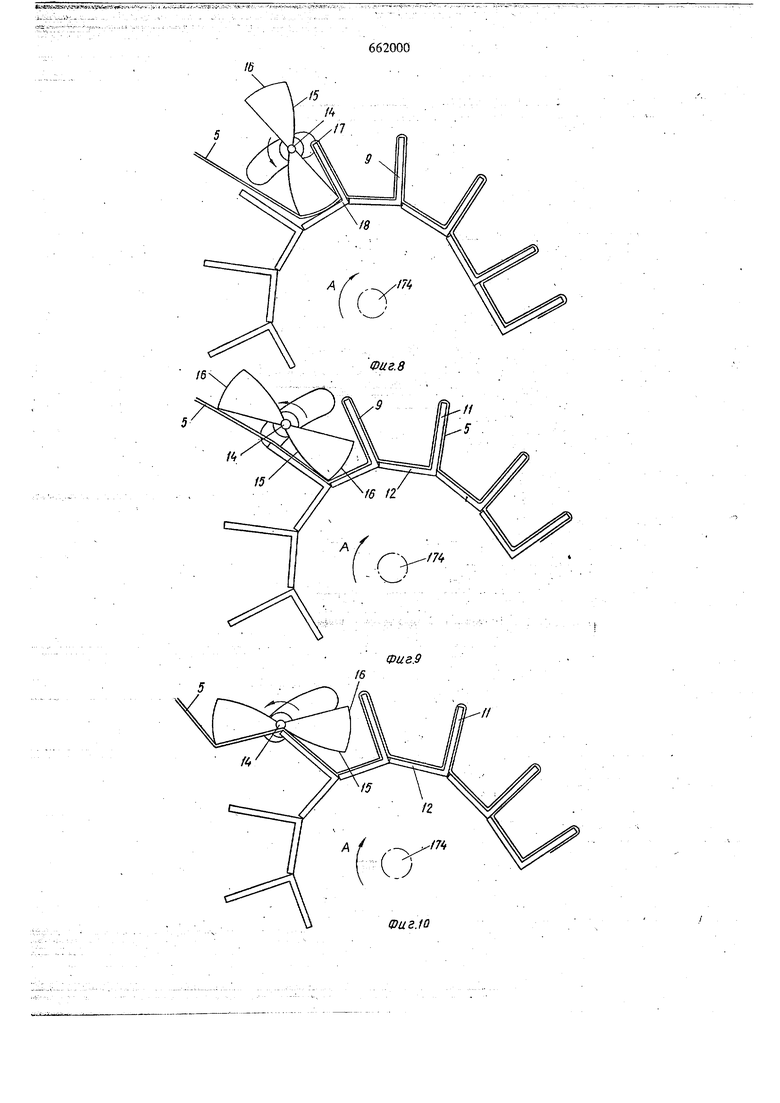

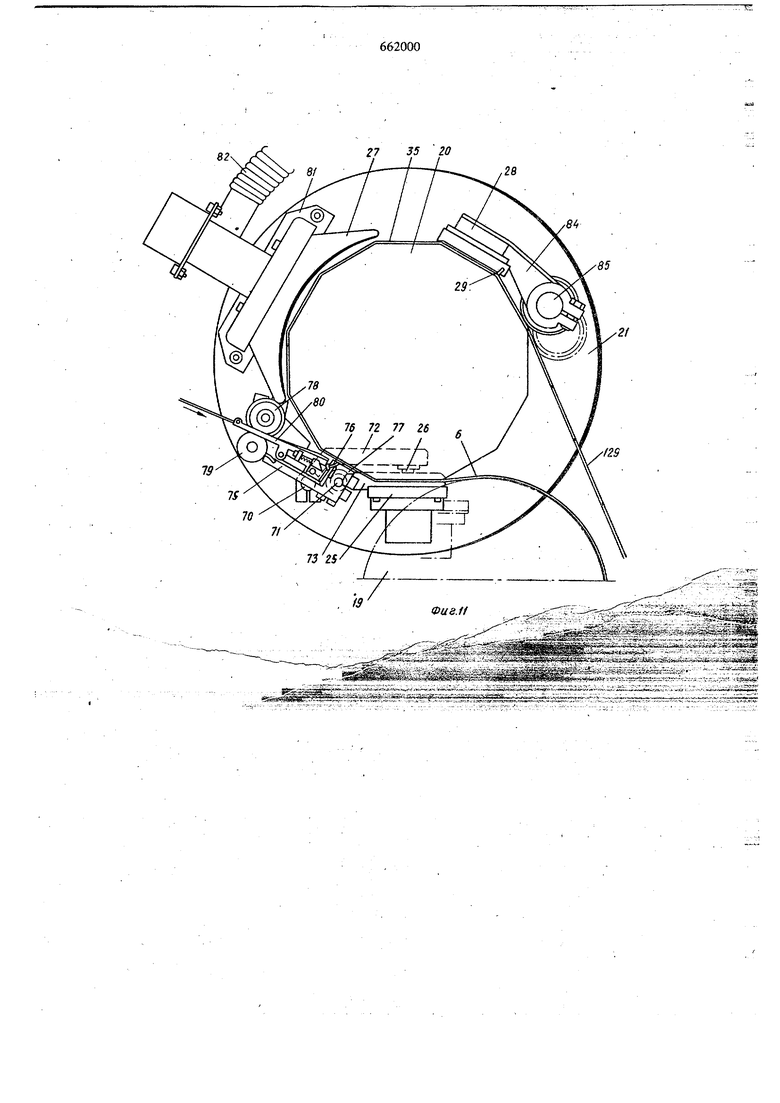

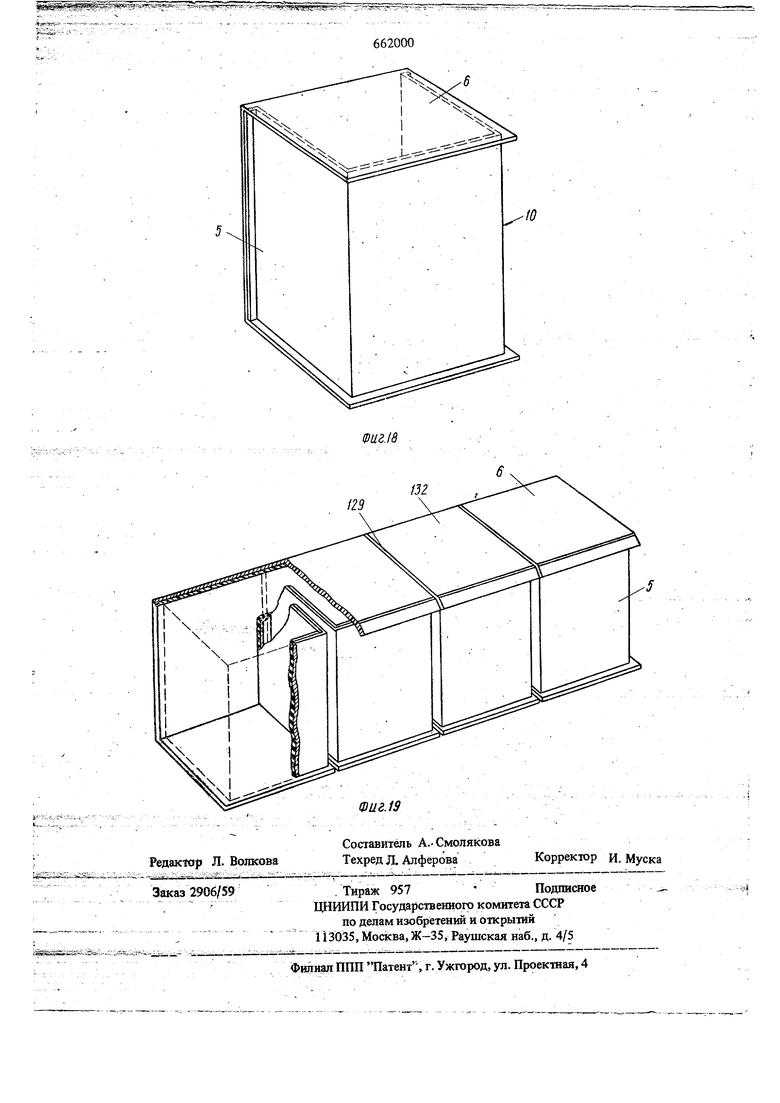

КОРОБОК ный разрез; на фиг. 4 - то же, общий вид; на фиг. 5-10 - схема процесса формовки при сгибе одного nonotfiaynakoBOMHoro материала; на фиг. 11 - подающий барабан, вид спереди; на фиг. 12 - то же, поперечный разрез; на фиг. 13 - привод подающего барабана; на фиг. 14 - средство дпя п()да«ш второго полотна, общий вид; на фиг. 15 - средства дли склеивания це1ггральнЬйШЙ1 -1 торЬ гб (3§о№ го ikMeiffi iJ °с частялт согнутого полотна упаковочного мате-, риала / а также федства для разделения заклеедных отдельных упаковок; на фиг. 16 -Т дсгва для собирания и склеивания полотен; на фиг. 17 - привод средств для собирания и осл ивания полотен; на фиг. 18 - готовая упаковка; на фиг. 19 - схеШ сЬединегая упакбвюк. На раме 1 установлены рулоны 2-4 с упаковочным материалом 5-7. Пблотйа упаковочного материала 5 и. б сматываются с рулонов, 2 и 3 и пропускаются над направляющими роликами 8. На рулон 4 намотан полосовой материал 7 однородного плаётйчесКого материала, предназначенный для пол чения отверстий в изготовляемых упаковках. Упаковочный материал 5 контактирует с формами 9 механизма его формования, представляющего бесконечный транспортер. Формы 9 выполнень в виде L-образных профилей, соединенных между собой. Упаковочный материал 5 при контакте с фо мами 9 сгибается, образуя Последовательно сое дщ1енные элементы 10. Каждая форма 9 (фиг. 5) имеет верхнюю часть 11 и нижнюю 12%сти Над транспортером установлены формующие лопасти 13, вращаюпщеся на оск 14. Лопастн и«4ек)Т изогнутую боковую поверхность 15 и, изогнутую концевую поверхность 16. Ось 14 установлена на возвратао-прступательно перемещающемся маятниковом рычаге, обеспечиаающёй её синхронное движение с фор мами. Цепь; форм 9 движется с постоянной ск pocTbid в направлении стрелки А. Ось перекатьшается через верхшою поверхность 17 верхней части 11 в следующую форму (фиг. 5). Лопасть 13 заводит полотно упаковочного мате риала 5 в угол 18 формы 9 (фиг. 8). При этом маятниковый рьйаг соверщает возвратное движение,.и контакт меукяу осью 14 H ff xней поверхностью 17 формы 9 размыкается. Когда маятниковый рычаг и лопасти 13 дви :й $тЖяТ1ротнвопелояано направлению движения формы 9, концевая поверхность 16 одной из лопастей 13 прйяёймаетея, перекатьшаясь без ЖШьясения по полотну материала 5 к нижней частн 12 формы. Край лопасти 13 достигает ЙИьйего края на нижней части 12 (фиг. 9), и затем полотно упаковочного материала 5 при помощи изогнутой поверхности 15 лопасти 13 постепенно входит в контакт с передним краем следующей формы. Далее лопасть перекатывается через передний край формы, а ось 14 соприкасается с верхней поверхностью., 17 и перекатывается через нее, а материал 5 одновременно прижимается к концевой поверхности 16 (фиг. 10). Затем оси 14 снова сообщается при помощи маятш1К рычага, причем это движение синхронно с движением форм 9 (фиг. 5). Упаковочный материал 5 вследствие своей ctkocTtfl)bfaefcH Bf6M положений, которое ему придается, без существующего нарущения контакта с поверхностями форм 9. Поскольку полотно 5 может иметь напечатан ный текст или бршмент рекла5шого или информационного характера, необходимо, чтобы сгиб полотна 5 осуществлялся с учетом-отпечат анното изображения. Полотно упаковочного материала 5 с предварительно отпечатанным изображением имеет линии сгиба, которые способствутот соблюдению соответстйия орйамента L-образным профилйм, так как сгиб производится вдоль линий сги, заготовленных заранее в соответствии с орнаментом. Если используется полотно упаковочного материала 5, которое не имеет линий сгиба, необходимо регулировать подачу материала и соответствии с напечатанHbiM орнаментом, и регулировка положения орнамента относительно и-образных профилей Производится с помощью устройств с фотоэлементами (не прказаны), йоторйе управлшот указателями, нанесенными на упаковочный материал 5, Г регулируют, в зависимости от результата уп|ра5влёййй, движе1шем полотна, в рёзультйё Ш о орнамент приводится в соответ ствие с образованием сгибов отформованных профилей. Скорость движения маятникового рычага, на котором расположена ось 14, брльще скорости 9, причем контакт между осью 14 и верхней поверхностью 17 форм 9 не нарущается. Такая регулировка на 1-2 мм не влияет на внещний вид и объём готовой упаковки, но она поддерживает соотнощение орна;мента и формования. Во избежание проскальзывания Оси 14 по пфлотну 5, П(э которому она перекатьшается при прЬхоясденМ над верхними поверхностями 17 формы 9, поверхность оси 14 может бьггь по-; Крыта йа ГриалЬМ, увеличивающим трение, например резиной, или может иметь канавки ил: какие-либо рругие неровно сти вдоль поверхности перекатывания. Упаковочный материал 6 сматьшается с рулона 3 и пропускается над направляющим-роликом 19, а затем направляется к средству для йЬйЙй тйрОго полотна, имеющем подающий барабан 20. Подающий барабан выполнен сегментным. Каждый его сегмент имеет цеотральную часть, соответствующз о длине формы 9, и внешние части, равные высоте формы. Подающий барабан вращается с постоянной

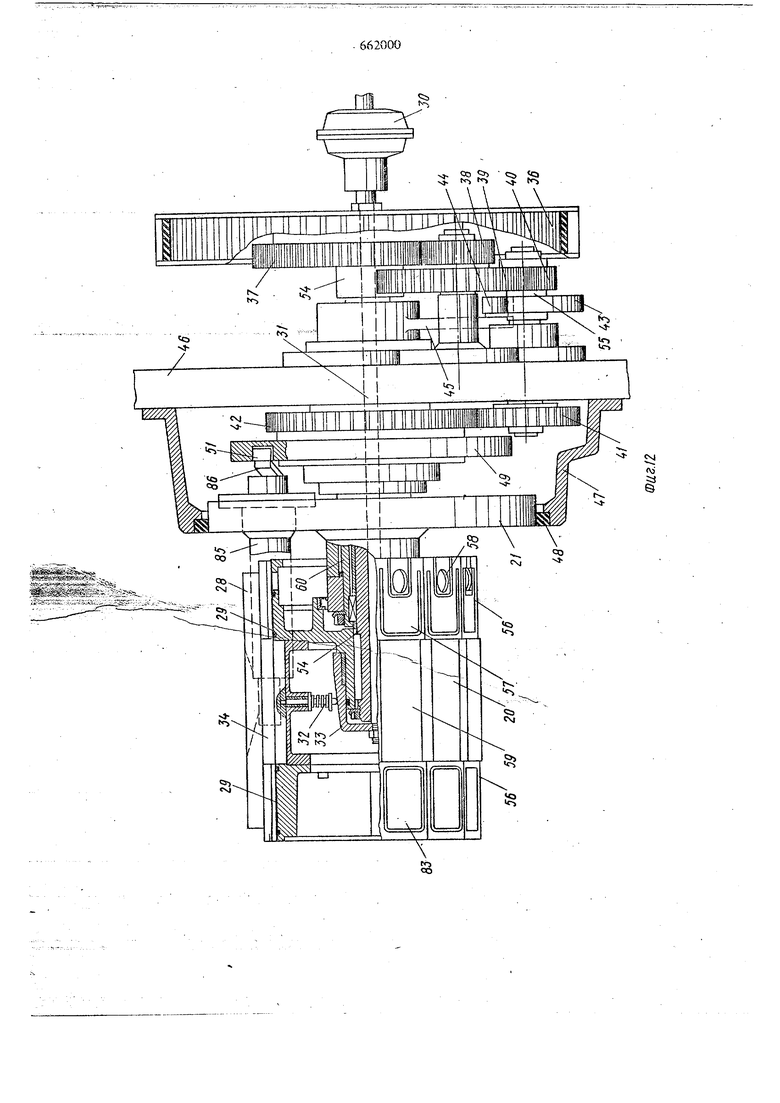

скоростью и имеет приспособление 21 для механической обработки полотна, содержащее инструменты 22 и 23 для пробивания отверстий и TepNffl4ecKoro формования полотна и средство 24 для наклеивания полосок на отверстия в полотне.

Приспособление для механической обработки полотна содержит матрицу 25 и пуансон 26, нагреватель 27, штамгт 28, режущий элемент (нож) 29. Регулировочный конус приводится в движение сильфоном 30 через шток 31, а толкатели 32 - пружинами. Толкатели 32 взаимодействуют с конусом 33 и соединены с радиально расположенными клиновиднымн пластинами 34, которые могут быть подняты или опущены. Пластины 34 установлены между соседними сегментами 35 подающего барабана.

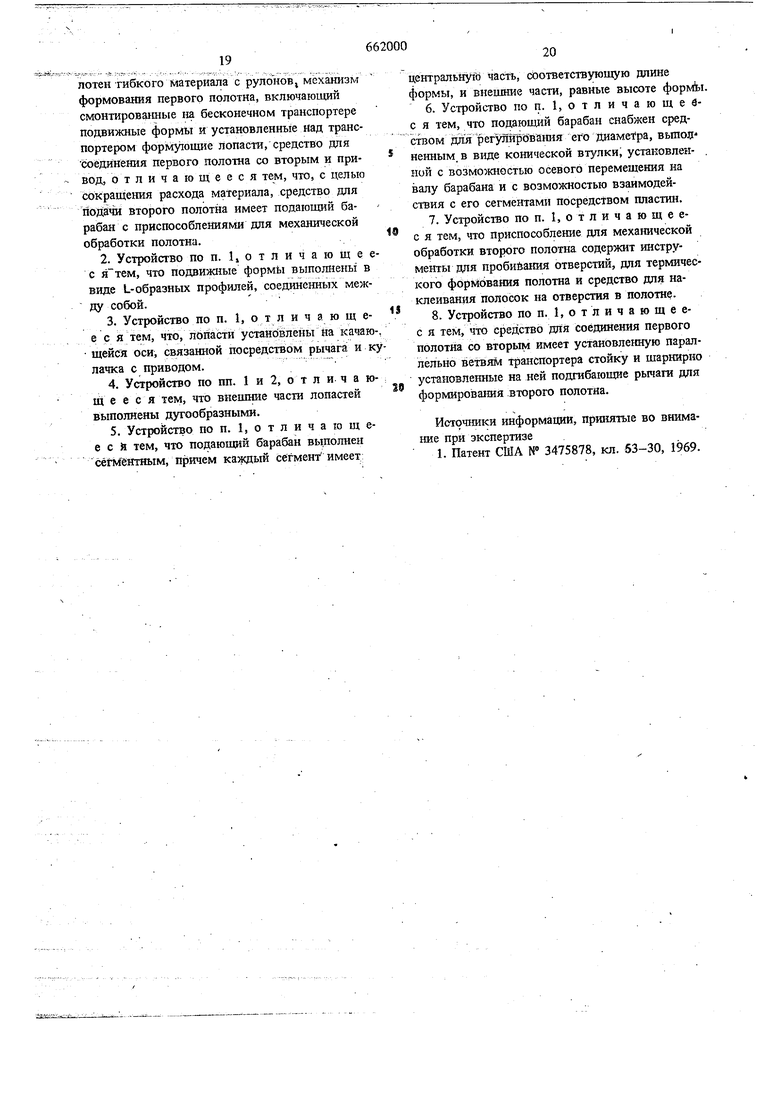

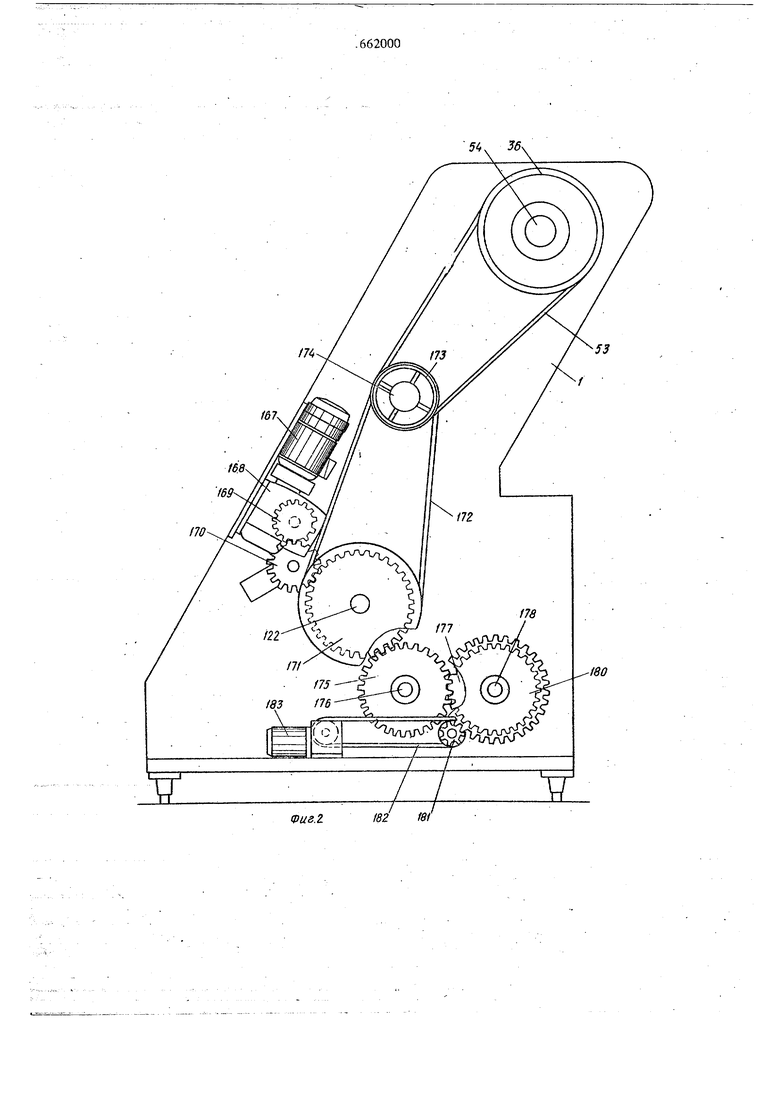

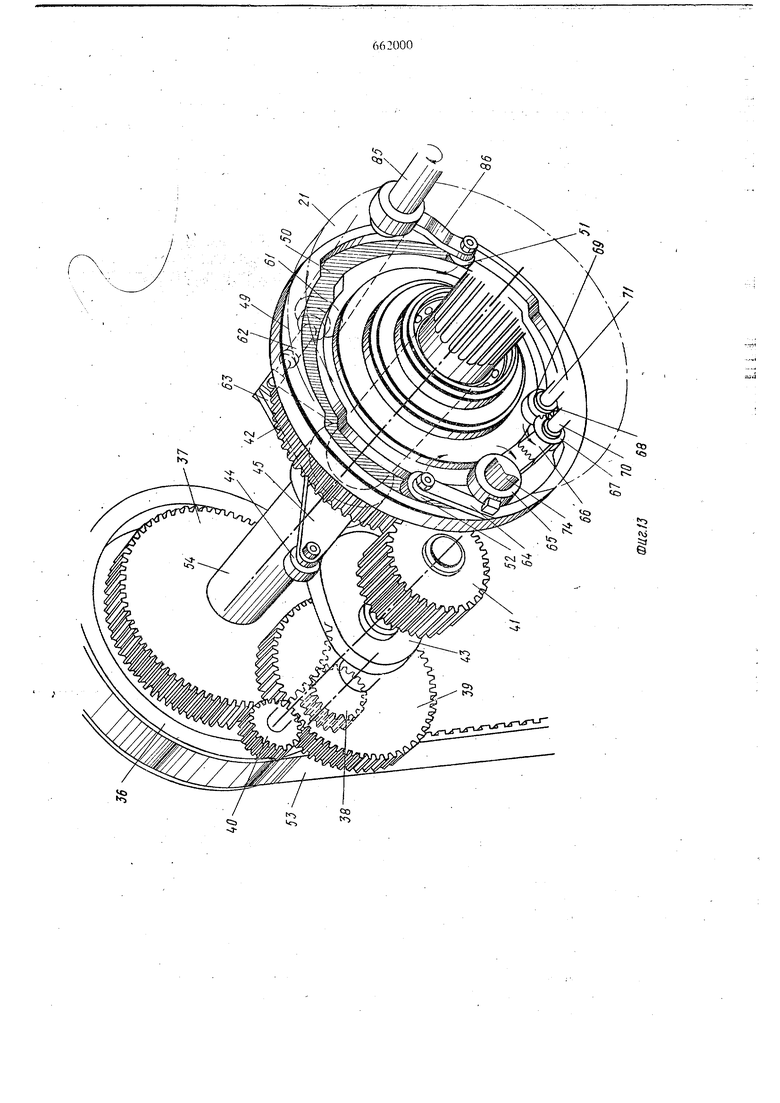

Вращение барабана 20 и приспособления для механической обработки полотна производится при помощи привода включающего щкив 36, шестерни 37-42, кулачковый диск 43 и кулачковый ролик 44, укрепленный на рычаге 45. Привод установлен на основании 46 и частично расположен внутри корпуса 47, в котором расположено приспособление 21 для механической обработки полотна, движущееся по салышку 48. Привод содержит также пластину 49 с фасонной колей 50, кулачковые ролики 51 и 52, воздействующие на управляющие рычат.

Шкив 36 приводится во вращение зубчатым ремнем 53 от вращающегося колеса и при помощи вала 54, соединенного с барабаном 20, который приводится во вращение непосредственно щкивом. Шкив 36 выполнен как одно целое с шестерней 37, вращающей меньшую шестерню 38, установленную на той же оси, что и щестерня 39. Шестерня 39 вращает щестерню 40, установленную на валу 55, на котором расположены кулачковый диск 43 и шестерня 41. Шестерня 41 вращает шестерню 42, свободно сидящую на валу 54 и составляющую одно целое с пластиной 49..

Подающий барабан 20 имеет 12 сегментов 35 расположенных на равных расстояниях один от другого по краю барабана 20. Каждый сегмент имеет выфрезерованные выемки 56, в которые термически формуется упаковочный материал. Внещние части 57 сегментов имеют отверстие 58, через которое пробивается отверстие в упаковочном материале. На каждом сегменте 35 расположится часть полотна упаковочного материала 6, необходимая для одной утковки. Когда упаковочный материал находится в контакте с барабаном 20, осуществляются пробивка отверстий, запечатешание Пробитых отверстий при по мощи от|ЗИвной закрывающей полоски, штампование или термическое формование упаковочного материала и Прорезание щедрой в краевых зонах полотна до центральной части 59.

Приспособление для механической обработки полотна может осуществлять 12 рабочих циклов при одном повороте подающего барабана 20, и поскольку движение рабочих элементов направляется пластиной 49 с фасонной колеей, пластина также должна вращаться с той же скоростью. Так как пластина 49 имеет две эдинаковые выфрезерованные части, расположенные под углом 180 одна к другой, то она вращается со скоростью, в шесть раз большей скорости врашения барабана 20.

При вращении щкива 36 подающий барабан 20 приводится во вращение с той же скоростью что и шкив, адк Как барабан 20 выполнен заодно со щкивом 36 через вал 54.

Движущееся возвратао-поступательно приспособление 21 приводится во вращение через вал 60, который при помощи шпицев соединен с рычагом 45, на котором сидит кулачковый ролик 44. Для прижатия кулачкового ролика 44 к кулачковому диску 43, на рычаг 45 давит пневмоцилиндр 61, который при помощи рабочего штока 62 давит на соединительное звено 63, сделанное заодао с рычагом 45. Поскольку приспособление 21 для механической обработки полотна совершает при одном повороте барабана 20 12 колебаний, кулачковый диск 43 вращается со скоростью, в 12 ргз большей скорости вращения вала 54, что достигается при помощи шестерней 37-40.

Так как пластина 49 с фасонной колеей приводится во вращение через шестерню 41, сидящую на том же валу, что и кулачковый диск 43, и вращается со скоростью, вдвое меньшей скорости вращения кулачкового диска 43, то передаточное отношение между шестернями 41 и 42 1:2, а пластина 49 вращается в противоположную сторону.

Рычаг 64, имеющий кулачковый ролик 52, укреплен в выступе 65 приспособления для механической обработки полотна. Вьхступ 65 имеет зубчатый сегмент 66 с выступом 67. Выступ 67 находится в зацеплении через зубчатую муфту 68 с выступом 69, вращающимся в приспособлении 21. Вьктупы 67 и 69 жестко насажены на валы 70 и 71. - Когда кулачковый ролик 52 перемещается по фасонной колее 50, рьгааг 64 периодически получает угловое перемещение, и валы 70 и 71, рычаги 72 и 73 с пуансоном 26 и матрицей 25 приводятся в движение. Когда кулачковый ролик выводится в ту часть колеи 50, которая имеет наибольший диаметр, рычаги 72 и 73 поворачиваются навстречу один другому, и

пуансон 26 входит в матрицу 25 ч пробивает отве.рстие в полотне 6. Поскольку пробойная матрица 25 расположена вне барабана 20, а пуансон 26 - внутрн него, в барабане 20 имеется отверстие 58 и для пуансона.

Вал 74, насаженный на выступ 65, имеет рычаг 75, на котором расположены режущее Средство 76, сваривающая губка 77. Концентрично с выступом 65 расположен подающий ролик 78 для полотна полосы материала для запечатьгеания отверстий. Подающий ролик 78 работает с прижимным ттоликом 79. ПоверхHCffitM ршиков 78 и 79 ТС1огутбыт ь выполнены с насечкой или с покрытием, имеющим большой коэффициент трения, чтобы обеспечить подачу. Ролик 78 может вращаться только в оДйО йгИравлейий, а если он получает вращеШе ЖруВДй йаправленнй, он выходит из за-. цепления с роликом 79. Ось, на которой свободно расположен ролик 78, приводится во вращениге или при помощи приспособления 21 для механической обработки полотна или при помощи соединения (не показано), прикреплей оййбванию станка, или при помощи зубчат о сегмента, ЙрШрепйёШгого к основанйюйан1с и находящегося в зацеплении с шестерней, сидящей на приводном валу ролика 78. Полотно материала проходит в направляю1ЦИЙ канал 80 между роликами 78 и 79 на режущее средство 76, содержащее неподвижный режущий и режущий край, расположенный на пружине натяжения. Эти режущие предназначены для отрезания передней части полотна.

Нагреватель 27 занимает три сегмента 35 подающего барабана 20 и состоит из полого тела, имеющего отверстия или щели, направленйые в сторону барабана 20. Горячий воздух для нагревания полотна 6 через отрерсйя подается либо равномерно, либр по определенному риСунку, который можно : задать раСПоложеШем этих отверстий или щелей. Нагреватель укреплен при помощи держателя 81 к приспособ лению 21 и вращается вместе с ним возвратно-; поступательно. Воздух в нагреватель 27 подается по трубке 82, соединенной с вентилятором (не показан), так, что он проходит чертёз нагреватель 27 и нагревается им до того, как попадает в полое тело. Затем нагретый воздух подается на йолотно.

Штамп 28 содержит прижимную пластину с рельефйш рйсункой, соответствующим рио акуйлй отверстиям 58 во внеиписс сегментных пластинах 83 и 57 барабана, и нож 29, при помощи которого образуются в полотне Прорези. ТИтамп 28 расположен на рьиаге 84, Шэдимом в движение при помощи вала 85, Этот вал соединен с рычагом 86, на котором ,

СИДИТ кулачковый ролик 51. Кулачковый ролик 51, перемещается в фасонной колее 50, и поскольку фасонная колея 50 имеет две одинаковые части, расположенные одна напротив другой, ролик 51 переходит с участка фа сонной колеи С малым радиусом на участок колеи с большим радиусом одновременно с кулачковым роликом 52. Когда кулачковый ролик 52 поднят до части фасонной колеи, имеющей больший радиус, рычаг 86 получает угловое перемещение, в результате чего происходит вращеш1е вала 85, который, в свою очередь, вызывает угловое смещение рычага 84, и прижимное приспособление, установленное на рычаге 84, прижимается к одному из сегментов 35 барабана 20. Одновремегшо производится штамповка нагретого полотна 6 и прорезание щелей в краях полотна 6 при помощи ножа 29.

Когда полотно упаковочного материала 6 Подается с постоянной скоростью подачи при помощи подающего барабана 20, совершается рабочий цикл.

Если приспособление 21 для механической обработки полотна достигает одного крайнего положения и начинает двигаться в том же направлении, что и барабан 20, синхронно с ним, то в этой фазе кулачковые ролики 51 и 52 будут двигаться в той части колеи 50, которая имеет меньший радиус, но непосредственно после этого приспособление 21 начинает двигаться синхронно с подающим барабаном 20, фасонная колея 50 достйгаётг положения, когда кулачковые ролики 51 и 52 переходят в ту часть колеи, которая имеет больший радиус, и рычаги 86 и 64 получают угловое перемеще1ше. Вследствие угловогб перемещения рычага 64, рычаги 72 и 73 движутся навстречу от другому, и . пуансон 26 входит в матрицу 25, пробивая полотно, расположенное между ними, по замкнутой линии среза, образуется отверстие. Одновременно с пробивкой Отверстия закрьшается отверстие, пробитое на предыдущей операции пробивки, при помощи, срёдстгва для наклеивания полосок. ЗайёчатЁшающая полоска прикрепляется так, что чаСть йолотна запечать1вающей ленты, содержащей однородное полистироловое полотно и Подаваемой при помоши подающего колеса 78, прижимается при помощи нагретой сваривающей губки 77, приводимой в движе1ше через рычаг 64 при помощи вала 74,, управляемого фасонной колеей 50, к полотну 6 в об ласти пробитопэ отверстия для наполнения. Причём запечатьшающая лента приваривается термически к йоверхностному слою полотна 6 вдоль . замкнутой лйзвии соединения вокруг отверстия в полотне. Одновременно с подъемом сваривающей губки 77 рейсущий край средства 76, укреплегшый на пружине натяжения, прижимается к

неподвижному режущему краю, и ПОПОТЕЮ прорубается, его передняя част, отделяется от останого полотна..

На расстоянии нескольких сегйентов 35 барабана по направлению его движения производится нагрев полотна 6 при помощи нагревателя 27, причем полотно 6 подготавливаемое для щтампования занимает несколько. сегментов. Это достигается тем, что штамп 28 прижимается к нагретому полотну которому придается рельефный рисунок, соответствующий выемкам 56, имеющимся на барабане 20 и на прижимной пластине щтампа. Одновременно с прижатием штампа 28 при помощи рычага 84, joiравляемого валом 85, к. полотну 6 в краевых зонах полотна ножом 29 прорезаются щели. При изменении направления движенкя приспособления 21 кулачковые ролики 51 и 52 перемещаются вниз в ту часть фасонной колеи 50, которая имеет меньший радиус, причем рычаги 84, 75, 72 и 73 поднимаются и отводятся. Приспособление для механической обработки полотна возвращается в первоначальное положение, после чего начинается новый рабочий цикл.

Помимо выступов и выемок, образующих соответствующий рельефный рисунок в нагретом полотне, штамп 28 может содержать форсунки сжатого воздуха или вакуумные коробки, которые могут способствовать формовке. Так, вакуумная коробка или форсунка сжатого воздуха могут быть расположены под вырубленным отверстием, чтобы оттянуть вниз часть запечатывающей ленты, расположенной в отверстии. Эта часть также нагревается при помощи натрёвятеля 27.

Необходимо, чтобы полотно 6 подавалось синхронно и согласованно с подачей. полотна 5, так как любой орнамент, нанесенный на полотно 6, должен уложиться на каждый сегмент 35 барабана. Эта регулировка подачей полотна может осуществляться с помощью ПОДВИЖНЕЙ клиновидных пластин 34, расположенных радиально в барабане 20 и соединенных с толкателем 32, который упирается в поверхность конуса 33. Конус 33 соединен через шток 31 с силь- фоном шш пневмоцилиндром 30, в который через управляемый клапан (не показан) подается сжатый воздух.

Положение полотна 6 относительно барабана 20 регулируется фотоэлементом или механичесКИМ устройством. Если датчик фотоэлемента обнаружил, что допуск полотна нарушен, на клапанное устройство посылается импульс, открывающий подачу сжатого воздуха на сильфон или пневмоцилиндр 30, выжимающий : шток 31 вперед, .при этом конус 33 перемещается вправо и давление передается на толкатели 32, расположенные на равных расстоя- , ниях вокруг конуса, и каждый толкатель 32

немного выталкийГет связанную с ним клине видную Пластину 34, и окружность барабана 20 увеличивается, подается больше материала и допуск полотна приводится в норму.

Полотно упаковочного материала 5 сгабается путем контактирования с формами 9 и соединяется с полотном упаковочнйгоййтериала 6. Прилегающие друг к другу части полотен свариваются - образуется упаковка.

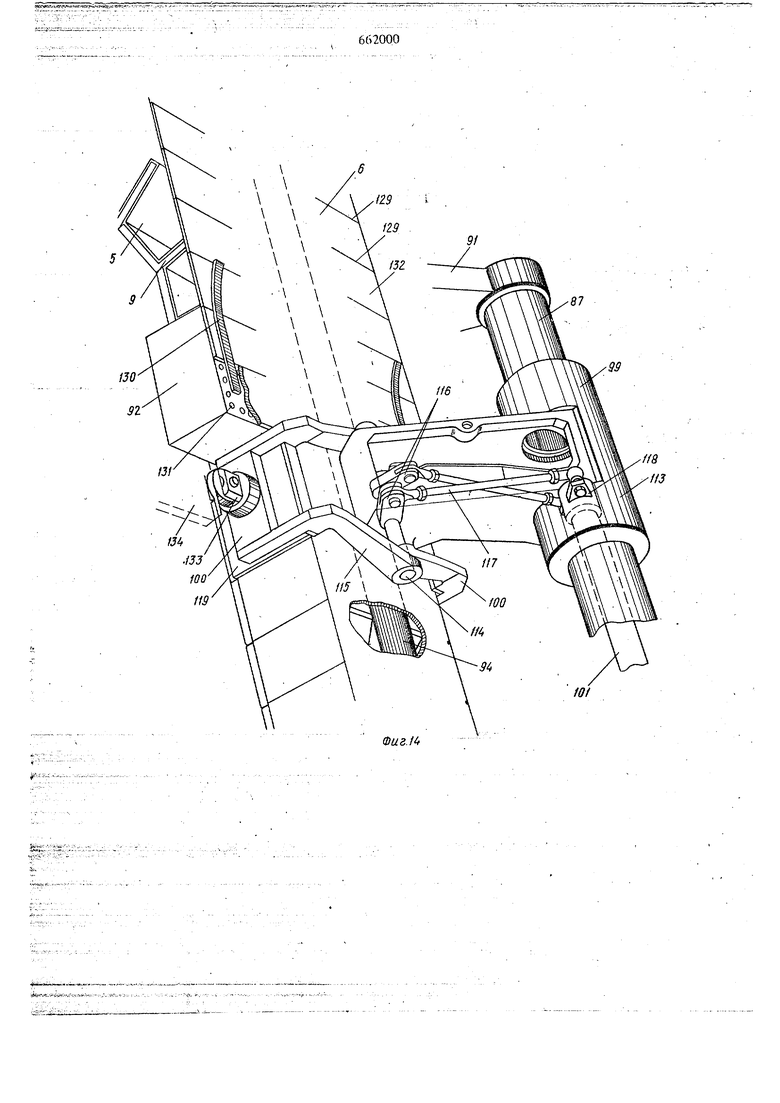

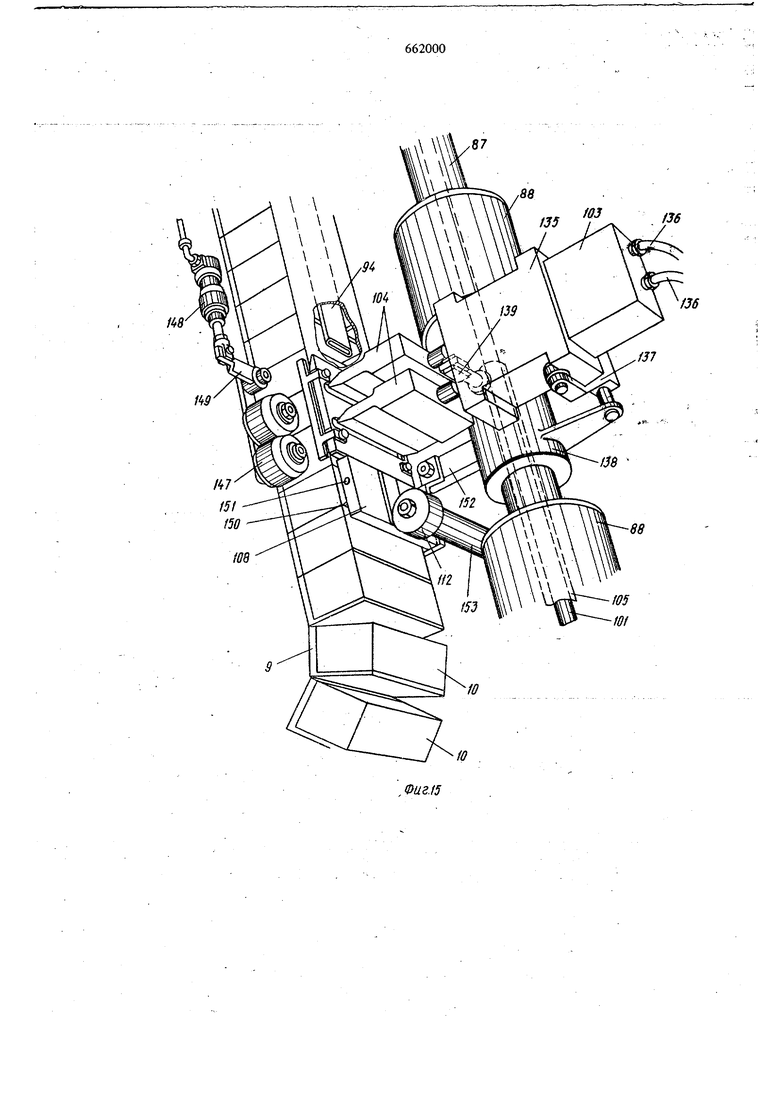

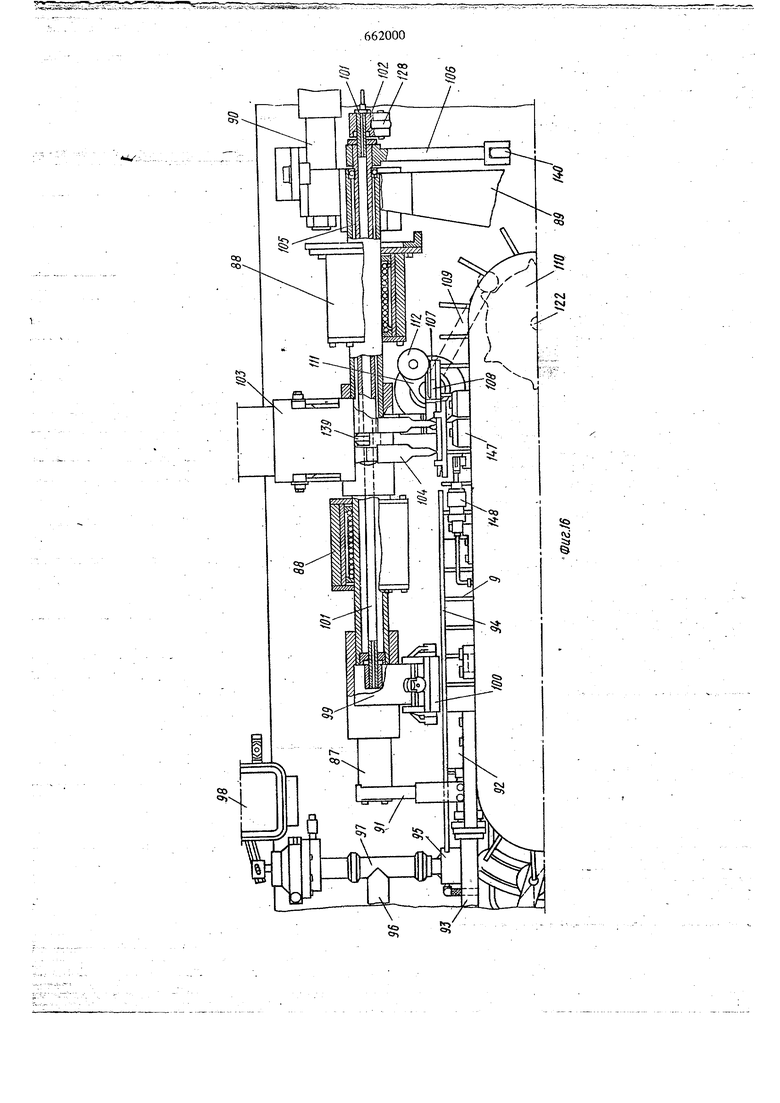

Сборка и сваривание полотен 5 и 6 производится при помощи средства для соединения первого полотна qo вторым, которое имеет стойку 87, параллельно установленную ветвям, транспортера. Стойка насажена на подшипники 88. Возвратно-поступательное движение на стойку 87 передается при помощи рычага 89 и пнемоцилиндра 90, причем движение происходит в направлении форм 9 синхронно с ними, а обратное движение намного быстрее. На стойке 87 укреплено при помощи держателя 91 нагревательное средство 92, в которое подается воздух по неподвижной трубке 93, оканчивающейся телескопически в трубке, соединенной средртвом 92 при помощи гибкого трубчатого соединения.

Товары, предназначенные для наполнения, подаются в упаковочные контейнеры по наполнющей трубке 94, расположенной непосредственно над верхними концевыми поверхностями верхних частей форм 9 и параллельной им.

С целью исключения процесса промывки наполняющая трубка может быть прикрепле-на к наполняющему средству при помощи соединяющего средства 95. Товары подаются по трубке 96, а количество товара, подаваемого по наполняющей трубке 94, контролируется при помощи клапана, 97, управляемого регулятором 98.

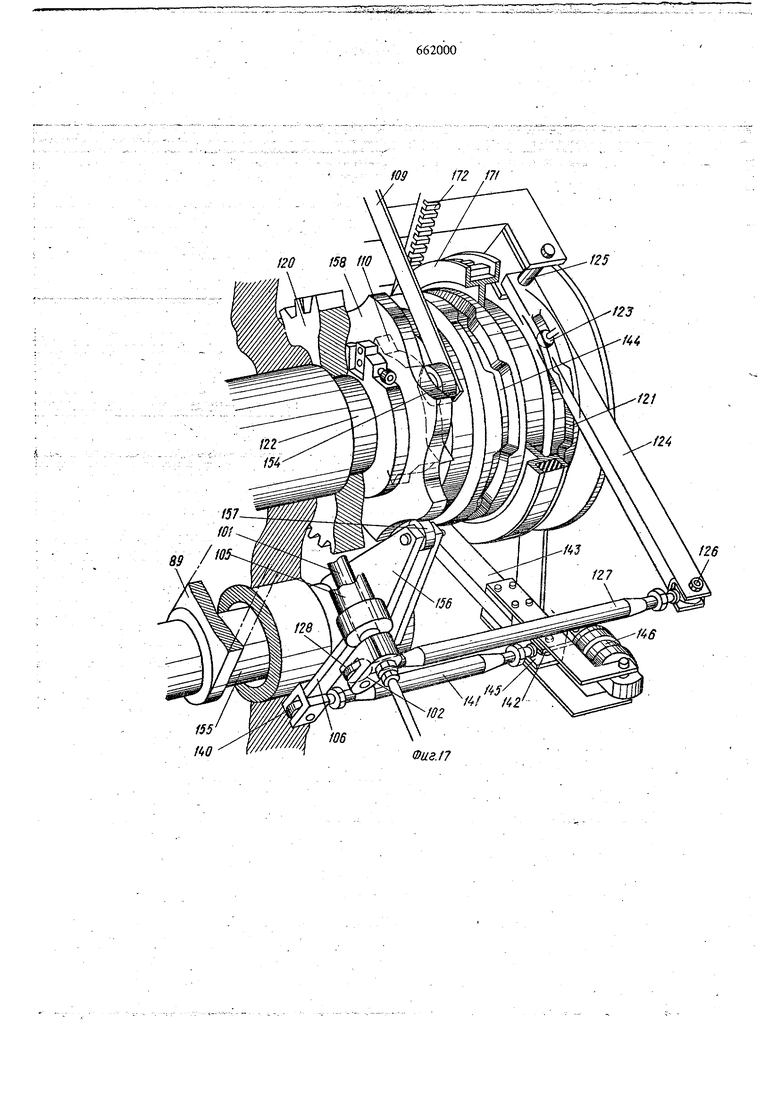

Гибочное средство 99 содержит гибочные элементы (клапаны) 100, которые приводятся в действие при помощи вращающегося вала 101, рас1юложенного внутри полой стойки 87. Один койец вала соединен с вращающимся рычагом 102. Сваривающее средство 103 содержит сваривающие головки 104, соединенные с ультразвуковым генератором, приводимым в действие посредством вращающегося вала 105, расположенного в стойке 87. Вал 105 приводится во вращение при помощивращающегося рычага 106.

Режущее средство 107 содержит режущую пластину 108, перемещающуюся вместе со стойкой 87 и имеющую режуише кромки и пружинящий рычаг 109, приводимый в действие при помощи кулачкового диска ПО, соединенного посредством вращающегося рычага 111с прижимным роликом 112.

Гибочное средство 99 содержит также корпус 113, прикрепленный к стойке 87. в которой укреплены два вала 114, по ощюму с каждой стороны корпуса. Гибочные клапаны 100 укреплены на валах 114, так, что управляющий рычаг 115 выполнен заодно с ощшм валом 114 и свободно сидит на другом валу. Каждый вал 114 имеет вращающийся рычаг 116 шарнирно соединенный с управляющими пггоками 117. Эти щтоки шарнирно укреплены на рычагах 118, расположенных на валу 101 так, что вращение вала 101 вызывает перемещение штоков 117, что, в свою очередь, приводит к угловому смещению вращающихся рычагов 116 и вращению валов 114. В результате клапаны 100 с прижимными пластинами 119 либо поднимаются, либо опускаются. Вал 101 приводится в действие с помощью приводного механизма (фиг. 17), вал которого приводится во вра щение зубчатым колесом 120. Фасонная колея 121, жестко прикрепленная к валу 122, может взаимодействовать с кулачковым роликом 123. прикрепленным к рьмагу 124, вращающемуся на цапфе 125. На конце цапфы имеется сферическое соединение 126, соединенное с управляющим штоком 127, который через другое сферическое соединение 128 соединён с враща10щимся рычагом 102, жестко соединенным с валом 101. Полотно 6 с прорезанными в нем щелями 129 направляется при помбищнайрашяйзщих средств 130 над нагревательным средством 92, Верхняй сторона которого имеет отверстия или прорези 131, расположенные в порядке, соответствующем зонам клапанов 132, предназначенным для нагреба и сваривания (фиг. 14). Стойка 87 со связанным с ним нагревательным средством 92 движется синхронно с формами 9 и с полотном 6. Прп этом клапаны . 132 расположены над нагревательным средством 92 так, что отверстия 131 рЁсттолагаются по краям клапанов. Поскольку рабочие операций элементов, прикрепленных к стойке 87, вьшолняются одновременно над двумя упаковками, нагревательное средство 92 занимает ширину, соответствующую двум клапанам 132, йГкром1г toriD, оно имеет два пЬлнь1х рисунка отверстий 131. Ширина шбочных элементов 100 такова, что два клапана 132 сгибают одновременно полотно 5 в области, соответствующей двум формам 9, а две свариваюцдие голов ки 104 располагаются так, чтобы одновременно сваривать две упаковки. Ролики 133 прижимаются с большой силой, воздействующей на при 1симную пластину 119 элементов 100 до тех пор, пока ролик 133 движется мимо колпачка134. Сваривающее средство (фиг. 15) ультразвукового типа содержит два ультразвуковых качающихся кронштейна 135, энергия на которые одается по линиям 136. Ультразвуковые каающиеся кронштейны 135 качаются в хомуте 137, шариирноподвешенном на зтулке 138, естко укрепленной на стойке 87. Сваривающие головки 104 вместе с ультразвуковыми качаюимися кронпггейнами 135 устаповлены подвижно, когда они прижимаются к верхним концевым поверхностям двух сосед1шх форм 9 и частями, расположенными между полотнами 5 и 6 для сваривания друг с другом, и когда подняты. Это управлеьше сваривающими головками 104 осуществляется при помощи управляющего рычага 139, проходящего сквозь отверстие во втулке 138 и соединенного с трубчатым валом 105, который соединен на ковде с вращающимся рычагом 106. Последний при помощи сферического соединения 140 соединен с управляющим штоком 141. Шток соединен через сферическое соединение 142 с рычагом 143, на котором расположен кулачковый ролик (не показан), движущийся в фасонной колее 144. Рычаг 1.43 подвешен в раме устройства так же, как и рычаг 124. Шток 141 соединен с рычагом 143 через эксцентрично установле1шую вращающуюся пластину 145 и 146, выполненную в виде пневмоцилиндра. ВращЕиощаяся пластина 145 и пружина 146 предназначены для облегчения и регулировки Давления и для поглощения, любых дополнительных движений, получаемых от кулачкового- диска 110. Для удержания концевых поверхностей упаковочных коробок во время сваривания в устройстве имеются прижимные ролики 147,: управляемые пневмоцилиндром 148 через рычаг 149. Разделение наполненных и свареш ых упаковок производится при помощи рещущего средства 107, содержащего режущую пластину 108 с режущими кромками 150 (фиг. 15), подвешенную в петлях на центральном валу 151, укрепленном на держателе 152, вьшолненном как одно целое со стойкой 87. Ось 153, призкимной ролик 112, установлены на рычаге 111. соединенном с пружинным рычагом 109, на конце которого установлен кулачковый ролик 154, управляемый кулачковым диском ПО. Кулачковый диск 110 так синхронизирован с приводом стойки 87, что кулачковьш ролик 154 поднимается при быстром возвращении. стойки 87 и находится в нижнем положении ВО время ее движения синхронно с полотнами 5 и 6. При этом прижикшой ролик 112 также поднят во время возвратного движения стойки 87 и прижат к режущей пластине 108 во время движения стойки 87 синхронно с полотнами 5 и 6.. Процесс разрезания заключается в слещтощем. Прижимной ю.чик 112, который был отвелс во время позвратного дви/ ения стойки 87, опускается одиовремонио с началом двилчс гия стойки 87 синх|юнно с движением полотен 5 и 6. Ролик I 2 накатывается на неред НИИ край режущей нластинки 108 и отжимает вниз режущую кромку 150 к сварному шву полотен 5 и 6, которая отрезает упаковку в зоне шва. Далее ролик 112 накатывается на пластину 108 и наклоняется, в результате чего задняя кромка ножа 150 будет прижата к след ющей зоне шва, отделяя следующую уПайЬвку 10. Стойка 87 приводится в движение от рачага 89, сидящего на валу 155, который соединен с рычагом 156, имеющим кулачковый ролик 157, прижатый и управляемый кулачковым дис ком 158. Для того, чтобы ролик 157 постоянно контактаровал с кулачковым диском 158, на стойку 87 или рычаг 89 постоянно действует давление от пневмоцилиндра 90. Когда стойка 87 движется синхронно с подачей полотен 5 и 6, (это происходит против пружинящего действия пневмоцилиндра 90), воздух в пневмо цилиндре 90 сжимается. Движение регулируется кулачковым диском 158, приводимым во вращение валом 122, при этом выпуклая часть ведущего кулачка выполнена так, что ее движе ние синхронизовано с движением форм 9, и, следовательно, полотен 5 и 6. Когда кулачковый ролик проходит над точкой разрыва кулач кового диска 158 при переходе с выпуклой части кулачка на вогнутую его часть, кулачйовый ролик 157 прижат к кулачковому диску при помощи пневмоцилиндра 90, давящего на стойку 87 и рычаг 89. Вогнутая часть кулач кового диска значительно круче, чем вьтуклая часть, и, кроме того, занимает значительно мень ший угол относительно центра кулачкового дис ка 158. Стойка 87, направляемая диском 158, имеет относительно быстрое направленное вверх возвратное движение, направляемое вогнутой частью кулачкового диска и вьшолняемое с помощью пневмоцилиндра 90. Стойка 87 перем щается вверх. Когда кулачковый ролик 157 достигает нижней части кулачкового диска с наименьпшм радиусом, стойка перемещается вниз синхрюнно с полЬтнами 5 и 6 благодаря тому, что кулачковый радиус кулачкового диска 158 увеличивается и кулачковый ролик 157 отжимается наружу, что приводит к вращению вала 155 и угловому перемещению рыча га 89. Чтобы стойка 87 не вращалась во время движения вверх и вниз, она направляется в осевом направлении двумя роликами. Во время формования, наполнения и сваривания полотно 5, согнутое в L-образные профили, контактирует с формами 9, соединенными вместе в бесконечную цепь, перемещаемую с постоянной скоростью. После прохождения через подающий барабан 20 полотно б пропускается вперед над верхними концевыми поверхностя т форм 9 для соприкосновения с полотном 5. Мехсду полотнами 5 и 6 расположена плоская наполняющая трубка 94, которая через управляющий клапан 97 сообщается с баком, содержащим упаковьгааемый товар (молоко, вода, вино и т.п.). Когда стойка 87 заканчивает возвратное движение и навднает движение синхронно с полотнами 5 и 6, нагревательное средство 92, соединенное со стойко:й 87, расположено так, что воздух продувается сквозь отверстия 131 и на нижнюю сторону клапанов 132 полотна 6, которые контактируют с верхней стороной нагревательного средства 92, и на краевые зоны полотна 5, слегка выступающие из форм 9. Благодаря расположению отверстий 131 выдуваемый горячий воздух концентрируется на частях полотен 5 и 6, поверхностный слой термопластичного материала которых должен бьггь нагрет до температуры сваривания; и процесс сваривания продолжается во время всего движения до тех пор, пока стойка 87 не начнет опять возвратное даижение. Одновременно с нагреванием клапаны 132 полотна 6, нагретые при предыдущей операции, отгибаются вниз к несколько выступающим также нагретым краевым зонам согнутого полотна 5 при помощи гибочных клапанов 100, после чего части полотен 5 и 6, нагретые до температуры сваривания, соприкасаются друг с другом с целью обеспечения герметичного и механически прочного шва между соединенн)1ми частями полотен 5 и 6.После того, как клапаны 132 полотна б приварены к боковым краям полотна 5, формируется последовательность соединенных герметтеских карманов, полости которых сообщень через не запаянные щели между вершинами сгибов полотна 5 и центральной части полотна б. Через щели проходит наполняющая трубка 94, оканчивающаяся непосредственно перед сваривающим средством 103. Товар подается по наполкяющей трубке 94, сформова шые карманы наполняются товаром так, чтобы товар не попадал в незаваренную часть полотна 5, т.е. на клапаны 100. Одновремешо с нагреванием областей сваривания полотен 5 и б и после того, как уже нагретые клапаны 132 отгибаются вниз при помощи клапанов 109, производится окончательное завариваете наполненныхкарманов, при этом сваривающие головки прижимаются к верхним концевым поверхностям форм 9, когда стойка 87 начинает движение вниз синхро1шо с формами 9. Вал 105 повбрачивается с помещ го рымага 143, направляемого по фасонной колее 144, ВГотбрая при помощи штока 141 воздействует на вращающийся рычаг 106 вала 105. После того как сваривающие головки 104 прижаты к nojjoTHaM 5 и 6, находящимся в контакте друг с другом в области выще верхних концеBbix поверхностей форм 9, включаются ультразвуковые качающиеся кронщтейны 135, генери руюТдаГуяЬтразвуковую энергию, необходимую для сваривания. Упаковки 10 разделяются при движении стойки 87 вниз, при этом ролик 112 наКатйвается на , режущую пластину 108 и прижимает наклоняющуюся режущую кромку 150 к области сваривания в предьщущей рабочей операции, в резуль тате чего получается разрез, проходящей через полотна 5 и 6 в пределах области сваривания. Все рабочие операции вьшолняются одновременно над несколькими частями вдоль собранHbix полотен 5 и 6, и стойка 87 перемещается на расстояние, которое немного мёньше,чём- пр мёжуткй дли двух упаковок. В конце рабочего цикла клапаны 100.сгибаются наружу вверх, cвapивaюпJ иe головки 104 и режущий ролик 112 поднимаются, после чего стойка 87 при помощ пневмоцилиндра 90 и управляемая кулачковым диском быстро перемещается вверх. Далее рабочий цикл повторяется. Наполй5енные и закрьпые упаковки задерживаются в формах 9 при помощи конвейёрШРо ремня 159, устйновлеМого под мех1ниэмом формовашя первого полотна и приходящего двумя концевыми роликами 160 и 161 ЗатШ S akOBKH транспортируются при помощи паразитного колеса 162, имеющего выступающи лопатки. Все выступающие края, обраэовавцше ся при заклеивании, механически обрабатьтаются при помощи обрабатываемого элемеша 163, после чего упаковки 10 при по мопда элемента 164 на автоматическое упаковочное приспособление 165, где упаковки укла да1М1Отся в ю)робёЙйШ тртШК 1и|Шй корзины. Упаковочное приспособление управляется при помощи пульта 166 управления и контрол содержащего устройства управлеШй и контрол ные приборы Щиг индикации температуры в различных-нагревающих зонах. „ Привод упаковочного приспособления (фиг.2 содержит главный двигатель 167 и приводную щестернк) 168. Выходная шестерняJi 69 привод ной шестерни 168 находится в зацепленш с промежуточным колесом 170, передающим приводное усилие от двигателя на зубчатое колесо 120, сидящуюjrajOMjc i(, что и клиновидный или зубчатый ижив 171, причем этот вал является одновременно ведущим валом для механизма формования и для цепей, на которых укреплены формы 9. При помощи клиновидного или зубчатого щкива 171 движе1ше передается через клиновидный или зубчатый ремень 172 на промежуточное колесо 173, которое укреплено на валу 174. На валу 174 расположен также шкив, который через зубчатый или клиновидный ремень 53 передает даижение на шкив 36, укрепленный на валу 54, при помощи которого приводится во вращение подающий барабан 20. Зубчатое колесо 120 приводит во вращение шестерню 175, сидящую на валу 176, на котором также сидит паразитное колесо 162. Далее шестерня 175 приводит во вращение зубчатое колесо 177, сидящее на валу 178, при погиющи которого приводится в движение средство 179 механической обработки. Кроме того, на валу 178 сидит щестерня 180, которая находится в зацеплении с шестерней 181. Эта шестерня через звездочку с. запирающим механизмом приводит в движение цепь 182 от вспомогательного двигателя 183. Вал 178 соединен через запирающий механизм с валом 176. Когда приводной двигатель 167 приводит в движение устройство, движение передается через шестерни 168 и 175 зубчатые колеса 170 и 120 на зубчатое колесо 177, которая через запирающий механизм передает движение на вал 178. Вспомогательный двигатель 183 отключается, и цепь остается неподвижной благодаря запирающему механизму в звездочке на том же валу, что и щестерня 181. Когда приводной двигатель 167 останавливается, вспомогательный двигатель 183 может быть включен и может затем приводить в движение средство 179 механической обработки через звездочку с запирающим механизмом, цепь 182 шестерни 180 и 181 и вал 178. Запирающий механизм между валом 178 и зубчатым колесом 177 разъединяется. Это ЖШоШЙТйрМЬДйтб в движение средство 179 механической обработки, когда упаковочное приспособление не работает. Привод лопастей (фиг. 3 и 4) содержит корпус 184, имеющий отверстие 185, через которое проходит ось 14. Ось 14 укреплена с возможностыд вращения в верхней трубчатой части 186 шарйирйого или маятникового рычага 187. Одаа цапфа 188 оси имеет ременный шкив 189, укрепленный на оси 14. Шкив 189 соединен через зубчатый ремень 190 с другим шкивом 191, укрепленным на валу 192, который имеет кулачковуюпластину или диск 193 и шестерню 194. Шестерня 194 Находится в зацеплении с зубчатой шестерней 195, укрепленной на валу 174, п рИЁГОди1И1дм во вращение колесом, котдрбе прШвда ея1вовращение через цепь соедиг. ненных форм 9i Нижняя часть маятникового или шарнирного рычага 187 свободно сидит на валу 174- и, следовательно, на нее не влияет врашёнйе этого вала. На нижней части шарнирного рычага 187 имеются кулачковые ролики 196 и 197, катя-1циеся по кулачковым дискам 193 и 198 соответственно. Таким образом, ролики или по крайней мере один Из них должны всегда контактировать с поверхностями своих кулачкбВ. Ролики прижимаются к кулачкам при помощи пружины или пневматического цилиндра 199, который через связь 200 связан с шарнирньш рычагом 187. Для натяжения зубчатого ремня 190 при качайии шарнирного рычага взад, и вперед Служит натяжитель, выполненный в виде рычага 201 прижимаемого пружиной (не показана) в поддерживающей колонне 202. На концах рычага 201 установлены нат;яжнь1е ролики 203. Зубчатый ремень 190 движется между натяжными роликами 204, действующилш с внешней стороны зубчатого ремня. Привод имеет два регулировочных сегмейта или ножа 198, которые в точках крепления шарнирно укреплены на кулачковом Диске 193 Внутренние части регулировочных ножей 198 перемещаются по эксцейтрическойу диску 205, поворачивающемуся на валу 192, относительно которого он расцепляется при помощи пневматического цилиндра 206, рабочий щток 207 которого шарнирно укреплен на зксцентричёском диске 205 в точке 208 присоединения. Привод приводит в движение механизм формования полотна материала 5. Вал 174, который является также валом для форм 9, вращается с постоянной скоростью и приводит во вращение шестерню 195, которая вращает меньшую шестерню 194. Шестерня 194 вращается на валу 192, сидящем в подшипнике 209, со скоростью, которая с передаточным отношением между шестернями 195 и 194 в шесть раз боль ше скорости вращения вала 174. Шкив 191, сидящий на валу 192, вращается, и зубчатьщ ремень 190 передает это вращательное движение на шкив 189, вращающий ось 14 и механизм формования. Механизм формования не только вращается; но также и колеблет:ся взад и вперед с помощью кулачкового диска 193, сидящего на валу 192. Диск 193 имеет две симметричные части, расположенные прямо противополозкно одна ; другой. Шарнирный рычаг 187 совершает два полных цикла возвратно-поступательнЬго Двйженигя для каждого поворота кулачкового диска 193. Кулачковый диск 193 передает перемещение шарнирному рычагу 187 через кулачковый ролик 196, который при помощи пружины 199 удерживается прижатым в фигурной поверхности кулачка. Когда кулачковый диск 193 во время вращения поДнймйет кулачкЬвый ролик 196, шарнирный рьгааг 187 перемещается в том же направлении, что и форма 9, и синхронно с ними, и, когда рациус кулачкового диска после прохождения через максимум снова уменьшается, пружина 199 прижимает шарнирный рычаг 187, который совершает возвратное движение. Для предотвращения влияния даижения шарнирного рычага 187 на угловую скорость шкива 189 и на угловую скорость оси 14 и предотвращения любого изменения натяжения ремня, служит натяжитель 201. При помощи этого натяжителя зубчатый ремень поддерживается натянутым с примерно постоянной силой натяжения вне зависимости от положения шарнирного рычага 187, и при движении шарнирного рычага шкив 189 не смещается, при этом угловая-скоростьоси 14 не нарушается. Подача полотна зтаковочного материала для приведения в соответствие любого печатного рисунка Иа полотне 5 с образованием изгиба регулируется так, что шарнирньш рычаг в течение коротного промежутка времени движется быстрее, чем форма 9, и при этом ось 14 тянет полотно упаковочного материала на несколько миллиметров вперед мИмо верхней поверхности 17 верхней части II форм 9. Это дополнительное перемещение с повьппенной скоростью оси 14 достигается при помощи ножей 198, качающихся на цгарнире на кулачковом диске 193. Внутренние части ножей 198 перемещаются по угловому регулируемому эксцентрическому диску 205, угловое положение которого регулируется при помощи пневматического цилиндра 206. Рабочий щток 207 щшиндра 206 игарнирно связан с эксцентрическим диском 205 в точке 208/ Упаковочный материал сматьгаается при помощи приводного шкива 210, управляемого двумя фотоэлементами 211. Если сматьшается слишком много полотна упаковочного материала 5, образовавшаяся петля полотна упаковочного мате 1иала закрывает нижний фотоэлемент 211. При этом регулятор получает импульс и приводное средство для приводного шкива 210 останавливается. После этого подача упаковочного материала прекращается, петля упаковочного материала уменйцается, и, когда она снова становится настолько маленькой, что перестает закрьшать фотоэлемент 211, вновь начинается Jio№i4Z полотна упаковочного материала. Формула изобретения 1. Устройство для изготовления упаковочных, коробок, содержащее средства для подачи полотен гибкого материала с рулонов механизм формования первого полотна, включающий смонтирова шые на бесконечном транспортере подвижные формы и установленные яад транспортером формующие лопасти, средство для соединения первого полотна со вторым и привод, отличающееся тем, что, с целыо сокращения расхода материала, средство для подачи второго полотна имеет подающий барабан с приспособлениями для механической обработки полотна. 2. Устройство по п. 1, о т п и ч а 10 щ е е с , что подвижные формь выполнены в виде L-образных профилей, соединенных между собой. 3.Устройство по п. 1, о т л и ч а ю щ ее с я тем, что, лЬпасти устанйвлены на качаю щейся оси, связанной посредством рычага и к лачка с приводом. 4.Устройство по пп. 1 и 2, о т л и ч а ю щ е е с я тем, что внешние части лопастей выполнены дугообразными. 5.Устройство по п. 1, о т л и ч а го щ ее с и тем, что подающий барабан выполнен сёШентным, причем каждый сегментимеет: центральную часть, соответствующую длине формы, и внещние части, равные высоте форк41. 6.Устройство по п. 1,отличающеЗс я тем, что подающий барабан снабжен средством для регулйрЬваш1я его диаметра, вьшоцненным в ввде конической втулки, установлен- . ной с возможностью осевого перемещения на валу барабана и с возможностью взаимодействия с его сегментами посредством пластин. 7.Устройство по п. 1, о т л и ч а ю щ е ес я тем, что приспособление для меха1шческой обработки второго полотна содержит инструменты для пробибания отверстий, для термического формбвания полотна и средство для наклеивания полосок на отверстия в полотне. 8.Устройство по п. 1, о т л и ч а ю щ е ес я тем, что средство ддя соединения первого полотна со вторым имеет установленную параллельно ветвям транспортера стойку и щарнирно установлершые на ней подгибающие рычаги для формирования второго полотна. Источники информации, принятые во внимание при экспертизе 1. Патент США N 3475878, кл. 53-30, 1969. Фиг.г 182 да/

205

«

W

2ait

13

1i

It

Фиг.10 ; jggJ - -b 27 35 20 г ;Лл -7-Г-:;г-7-;-.J i -x: -.:-. ., ..5 ;фs -- -- rv т iv з ™ «--;-wiЛ-mfca -r v:.......-..2.j.g, .t- ----; v rV -r/..:-. i jj i ig - - - - --- -- ----- - - J C

х. ОЭ а С5 ЧЭ К; f 5 (

СЧ1

Ч) g

/.:

.662000

SM 00 т ФигЛ 171

Авторы

Даты

1979-05-05—Публикация

1974-01-18—Подача