Область техники, к которой относится изобретение.

Изобретение относится к эмалированию металлических изделий из нержавеющей стали, в частности к составам силикатных эмалей, используемых в качестве покрытия электродов генератора озона и диэлектрического барьера в приборах.

Уровень техники.

Патент РФ 2059579, кл. С 03 С 8/10, опублик. 1996.

Аналогом является эмаль, состав которой представлен следующим соотношением компонентов, мас.%:

SiO2 - 42,0-62,7

Li2O - 2,0-8,0

Na2O - 7,0-16,0

К2О - 2,0-8,0

BaO - 3,0-11,0

SrO - 3,0-7,0

B2O3 - 1,0-6,0

РbО - 3,0-10,0

СоO - 0,2-2,0

NiO - 0,1-1,0

Na2SiF6 - 0,1-4,0

Совпадение составов наблюдается по таким составляющим, как SiO2, Li2O, Na2O, К2О, BaO, SrO, B2O3, СоO, NiO. Однако в заявленном покрытии данные компоненты содержатся в других количественных диапазонах.

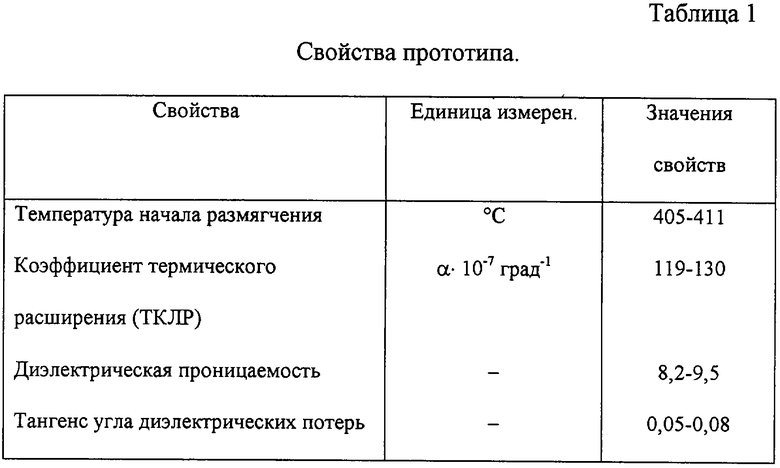

Анализ свойств, представленных в табл. 1, показывает, что использование эмали данного состава в качестве диэлектрического покрытия электродов озонаторов из нержавеющей стали не может обеспечить максимальный выход озона и долговечность покрытия.

Сущность изобретения.

Диэлектрическое покрытие для нержавеющей стали содержит следующие компоненты, мас. %: оксид кремния 29,5-38,7, оксид лития 0,5-1,5, оксид натрия 2,0-9,0, оксид калия 9,0-15,0, оксид бария 15,0-22,0, оксид бора 9,0-13,0, оксид кальция 1,5-7,0, оксид стронция 4,0-10,0, оксид кадмия 2,0-8,0, оксид кобальта 0,1-1,0, оксид никеля 0,1-1,0, оксид марганца 0,1-1,0.

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение максимального выхода озона. Для повышения производительности прибора и длительности его работы необходимо подобрать оптимальное сочетание дилатометрических свойств покрытия и подложки с комплексом диэлектрических характеристик покрытия, а именно снизить диэлектрические потери до значений tgδ, равных 0,001-0,002, и таким образом повысить диэлектрический барьер, сохранить высокое значение диэлектрической проницаемости не ниже 7, что будет благотворно влиять на повышение выхода озона, и повысить значения ТКЛР более 130•10-7 oС, что позволит избежать образования трещин и сколов на покрытии в процессе его нанесения и в процессе работы озонатора.

Заявленный технический результат достигается тем, что диэлектрическое покрытие для деталей озонаторов из нержавеющей стали имеет следующий состав, мас.%:

SiO2 - 29,5-38,7

Li2O - 1,5-0,5

Na2O - 2,0-9,0

К2О - 9,0-15,0

BaO - 15,0-22,0

B2O3 - 9,0-13,0

SrO - 4,0-10,0

CaO - 1,5-7,0

СоO - 0,1-1,0

NiO - 0,1-1,0

MnO - 0,1-1,0

CdO - 2,0-8,0

Предложенный состав эмали отличается от прототипа наличием дополнительных компонентов CaO, CdO, МnO, а общие для обоих составов компоненты SiO2, Li2O, Na2O, К2О, ВаO, B2O3, CoO имеют отличительные пределы содержания, мас. %:

SiO2 - 29,5-38,7

Li2O - 1,5-0,5

Na2O - 2,0-9,0

К2О - 9,0-15,0

BaO - 15,0-22,0

B2O3 - 9,0-13,0

SrO - 4,0-10,0

CaO - 1,5-7,0

СоO - 0,1-1,0

NiO - 0,1-1,0

MnO - 0,1-1,0

CdO - 2,0-8,0

Совместное введение СaО и CdO в сочетании с оптимальным выбором соотношения щелочных оксидов в указанных пределах позволило снизить угол диэлектрических потерь и сохранить высокий уровень ТКЛР благодаря так называемому эффекту трех щелочей.

К описанию прилагаются четыре таблицы:

таблица 1А "Примеры эмалей предлагаемого состава";

таблица 1 "Свойства прототипа";

таблица 2 "Примеры составов предлагаемого изобретения и прототипа";

таблица 3 "Свойства различных составов предлагаемого покрытия и прототипа".

Сведения, подтверждающие возможность осуществления изобретения.

Исследования проводились из расчета на 500 грамм стекломассы. Синтез эмали проходил при температуре 1250oС в течение 300 мин с учетом выдержки при максимальной температуре варки 60 мин. После чего расплав выливают в воду и получают фритту. Затем ее размалывают в шаровых мельницах для нанесения методом электростатического напыления.

Подготовка поверхности изделия под эмалирования происходит за счет образования окислительной пленки путем термического обжига в окислительной атмосфере. Покрытие на изделие наносят послойно до толщины не более 0,5 мм. Обжиг каждого слоя покрытия при температуре 680oС. Толщина одного слоя после обжига составляет 0,1 мм.

Примеры эмалей предлагаемого состава (см. табл. 1А).

Предлагаемая электроизоляционная эмаль обладает значительно более низким значением тангенса угла диэлектрических потерь по сравнению с прототипом, что дало возможность повысить электрическую прочность покрытия до 27-33 кВ/мм. Преимуществом разработанной эмали является также достаточно высокое значение диэлектрической проницаемость, что в сочетании с низким значением tgδ повышает выход озона в высокочастотных озонаторах. Кроме того, более высокое значение ТКЛР предлагаемого покрытия, безусловно, должно повысить долговечность прибора.

Свойства покрытия: температура начала размягчения 495-505oС, диэлектрическая проницаемость 7,1-7,8, ТКЛР 132-139 • 10-7 1/град, электрическая прочность 27-33 кВ/мм, тангенс угла диэлектрических потерь 0,001-0,002.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ СТЕКЛОЭМАЛЬ | 2010 |

|

RU2453513C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЭМАЛЬ | 2001 |

|

RU2209786C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ СТЕКЛОЭМАЛИ | 2010 |

|

RU2453514C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЭМАЛЬ ДЛЯ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2004 |

|

RU2264994C1 |

| ЭМАЛЬ | 2006 |

|

RU2337076C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ СТЕКЛОЭМАЛЬ ДЛЯ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2012 |

|

RU2526445C2 |

| СТЕКЛО | 2006 |

|

RU2331594C1 |

| ХРУСТАЛЬНОЕ СТЕКЛО | 2006 |

|

RU2331595C1 |

| СТЕКЛО | 2006 |

|

RU2334699C1 |

| СТЕКЛО | 2006 |

|

RU2316495C1 |

Изобретение относится к эмалированию металлических изделий из нержавеющей стали, в частности к составам силикатных эмалей, используемых в качестве покрытия электродов генератора озона и диэлектрического барьера в приборах. Диэлектрическое покрытие для нержавеющей стали содержит следующие компоненты, мас. %: оксид кремния 29,5 - 38,7, оксид лития 0,5 - 1,5, оксид натрия 2,0 - 9,0, оксид калия 9,0 - 15,0, оксид бария 15,0 - 22,0, оксид бора 9,0 - 13,0, оксид кальция 1,5 - 7,0, оксид стронция 4,0 - 10.0, оксид кадмия 2,0 - 8,0, оксид кобальта 0,1 - 1,0, оксид никеля 0,1 - 1,0, оксид марганца 0,1 - 1,0. Свойства покрытия: температура начала размягчения 495 - 505oС, диэлектрическая проницаемость 7,1 - 7,8, ТКЛР 132 - 139 • 10-7 1/град, электрическая прочность 27 - 33 кВ/мм, тангенс угла диэлектрических потерь 0,001 - 0,002. Технический результат изобретения - обеспечение максимального выхода озона и долговечности покрытия. 4 табл.

Электроизоляционная эмаль для деталей из нержавеющей стали, включающая SiO2, Li2O, Na2О, K2O, BaO, В2О3, SrO, CoO, NiO, отличающаяся тем, что она дополнительно содержит CaO, CdO, MnO при следующем соотношении компонентов, мас.%:

SiO2 - 29,5 - 38,7

Li2O - 0,5 - 1,5

Na2O - 2,0 - 9,0

К2O - 9,0 - 15,0

BaO - 15,0 - 22,0

В2O3 - 9,0 - 13,0

SrO - 4,0 - 10,0

CaO - 1,5 - 7,0

CoO - 0,1 - 1,0

NiO - 0,1 - 1,0

MnO - 0,1 - 1,0

CdO - 2,0 - 8,0р

| RU 2059579 C1, 10.05.1996 | |||

| Грунтовая эмаль | 1986 |

|

SU1384551A1 |

| US 5126292 A, 30.06.1992 | |||

| GB 1334821 A, 24.10.1973 | |||

| ВАННА ДЛЯ МЕТАЛЛИЗАЦИИ АЛМАЗНЫХ ЗЕРЕН ТУГОПЛАВКИМ МЕТАЛЛОМ | 0 |

|

SU313904A1 |

Авторы

Даты

2003-04-27—Публикация

1999-04-15—Подача