Изобретение относится к области строительства скважин различного назначения, например, нефтяных или газовых, в частности к установке (спуску) в эти скважины хвостовиков обсадных колонн с их последующим цементированием.

Известно устройство для установки хвостовика обсадной колонны в скважине, включающее хвостовик с воронкой и транспортировочную колонну с ниппелем, который связан с муфтой резьбой [1].

Недостатком известного устройства является то, что с его применением исключается возможность вращения хвостовика при его спуске и цементировании.

Известно устройство для установки хвостовика обсадной колонны в скважине, включающее хвостовик с воронкой и транспортировочную колонну с ниппелем, который связан с муфтой при помощи грузонесущих упоров (кулачков) [2].

Недостатком данного устройства является его сложность, возможность прихвата транспортировочной колонны цементным раствором, а также необходимость разгрузки хвостовика на забой скважины для его отсоединения от транспортировочной колонны.

Наиболее близким аналогом изобретения является устройство для установки хвостовика обсадной колонны в скважине, включающее корпус с окнами, связанный с транспортировочной колонной, воронку с карманом на ее внутренней поверхности, связанную с хвостовиком, грузонесущие упоры, помещенные в кармане воронки и проточке корпуса и фиксирующие последний относительно воронки, дифференциальную втулку, связанную с корпусом срезными элементами, изолирующую внутреннюю полость корпуса от внешнего пространства и обеспечивающую возможность расфиксации корпуса относительно воронки при ее осевом перемещении с одновременным сообщением внутренней полости корпуса с внешним пространством [3].

Недостатком наиболее близкого аналога является необходимость применения бросового элемента (например, шара) для приведения устройства в рабочее положение. На перемещение бросового элемента в транспортировочной колонне и в среде бурового раствора с реологическими свойствами требуется довольно значительное время (иногда до 40-60 мин), что при закачанном цементном растворе в затрубное пространство хвостовика и выше него (с запасом) в затрубное пространство транспортировочной колонны представляет определенную опасность по прихвату транспортировочной колонны цементом, схватывающимся без движения и в условиях повышенной температуры на забое скважины. Кроме того, с применением известного устройства могут возникнуть сложности в разъединении транспортировочной колонны и хвостовика при негерметичной посадке приводного элемента на посадочное седло (из-за невозможности создания необходимого давления).

Техническим результатом изобретения является повышение надежности работы устройства за счет снижения времени на приведение устройства в рабочее положение и уменьшение количества исполнительных элементов для привода устройства в рабочее положение.

Необходимый технический результат достигается тем, что в устройстве для установки хвостовика обсадной колонны в скважине, включающем корпус с окнами, связанный с транспортировочной колонной, воронку с карманом на ее внутренней поверхности, связанную с хвостовиком, грузонесущие упоры, помещенные в кармане воронки и окнах корпуса и фиксирующие последний относительно воронки, дифференциальную втулку, связанную с корпусом срезными элементами, изолирующую внутреннюю полость корпуса от внешнего пространства и обеспечивающую возможность расфиксации корпуса относительно воронки при ее осевом перемещении с одновременным сообщением внутренней полости корпуса с внешним пространством, отличающемся тем, что корпус выполнен составным и с наружным уступом, образующим продольный кольцевой карман на наружной поверхности корпуса, который с внутренней поверхностью воронки образует кольцевую полость, сообщенную с продольным кольцевым карманом, а дифференциальная втулка размещена в кольцевой полости и продольном кольцевом кармане и имеет на части наружной боковой поверхности коническую поверхность, взаимодействующую с внутренней боковой поверхностью грузонесущих упоров, выполненных с ответными коническими поверхностями под коническую поверхность дифференциальной втулки, при этом корпус выполнен с радиальными отверстиями, гидравлически сообщающими внутреннюю полость корпуса с кольцевой полостью, а окна выполнены в наружном уступе корпуса.

Кроме того: корпус в нижней части имеет подвесную цементировочную пробку, зафиксированную на корпусе срезными элементами;

радиальные отверстия корпуса служат для отмывки порции цементного раствора выше воронки хвостовика;

корпус ниже кольцевой полости имеет продольные шлицевые пазы, а воронка на ее наружной поверхности имеет ответные продольные шлицевые выступы, взаимодействующие с продольными шлицевыми пазами;

коническая поверхность дифференциальной втулки имеет угол, не превышающий угла трения;

коническая поверхность дифференциальной втулки имеет угол, не превышающий 11o.

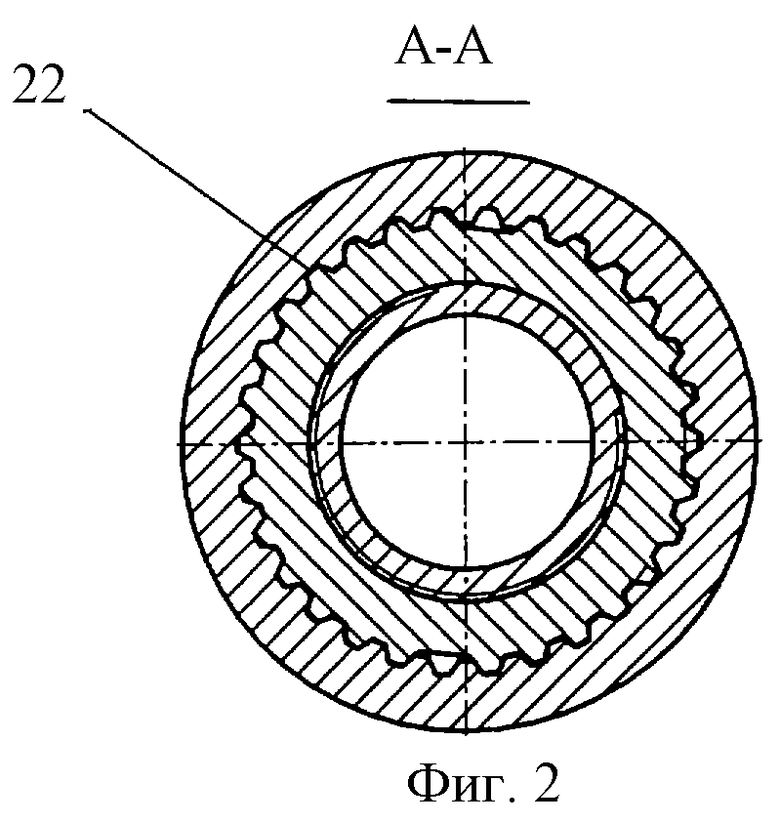

На фиг.1 изображен общий вид устройства.

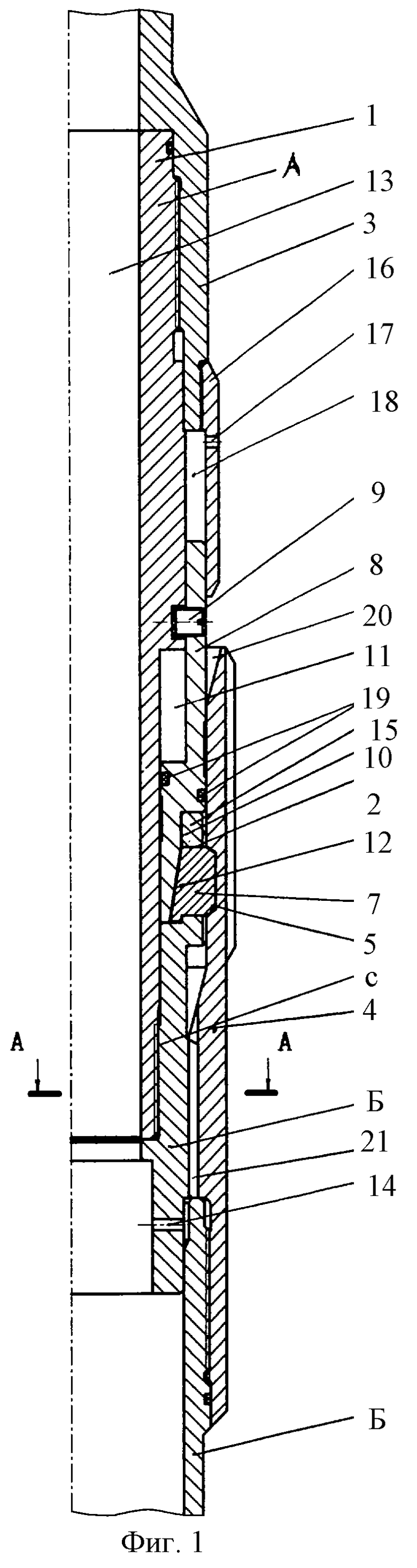

На фиг.2 изображено его сечение по дублирующему узлу разъединения.

Устройство включает корпус 1 с окнами 2, связанный с транспортировочной колонной через ее переводник 3, воронку 4 с карманом 5 на ее внутренней поверхности, связанную с хвостовиком 6, грузонесущие упоры 7, помещенные в кармане 5 воронки 4 и окнах 2 корпуса 1 и фиксирующие последний относительно воронки 4, дифференциальную втулку 8, связанную с корпусом 1 срезными элементами 9. Корпус 1 выполнен составным (например, из верхнего "А" и нижнего "Б" цилиндрических патрубков, связанных между собой резьбой "С"), с кольцевым продольным (продольным оси корпуса) карманом 10 на его наружной поверхности, и образует с внутренней поверхностью воронки 4 кольцевую полость 11, сообщенную с продольным кольцевым карманом 10. При этом дифференциальная втулка 8 размещена в кольцевой полости 11 и продольном кольцевом кармане 10 и имеет на части наружной боковой поверхности (например, нижней) коническую поверхность 12. Эта поверхность взаимодействует с внутренней боковой поверхностью грузонесущих упоров 7, выполненных с ответными коническими поверхностями под коническую поверхность дифференциальной втулки 8. Дифференциальная втулка 8 изолирует внутреннюю полость 13 корпуса 1 от внешнего пространства. При этом корпус 1 выполнен с радиальными отверстиями 14. Эти отверстия гидравлически сообщают внутреннюю полость 13 корпуса 1 с частью кольцевой полости 11 под дифференциальной втулкой 8. Окна 2 выполнены в наружном уступе 15 корпуса, который образует продольный кольцевой карман 10 на наружной поверхности корпуса. Устройство имеет также защитный кожух 16 с боковым отверстием 17. Этот кожух образует с корпусом 1, переводником 3 и дифференциальной втулкой 8 дополнительную кольцевую полость 18, гидравлически связанную через боковые отверстия 17 с внешним пространством. Дифференциальная втулка 8 выполнена с уплотнительными кольцами 19. Воронка в верхней ее части выполнена с внутренней конической проточкой 20.

Корпус в нижней части может иметь подвесную цементировочную пробку, зафиксированную на корпусе срезными элементами (на чертеже условно не показаны).

Кроме того, корпус 1 ниже кольцевой полости 11 имеет продольные шлицевые пазы 21, а воронка на ее наружной поверхности имеет ответные продольные шлицевые выступы 22, взаимодействующие с вышеупомянутыми продольными шлицевыми пазами. Продольные шлицевые пазы 21 и ответные шлицевые выступы образуют шлицевое соединение.

Хвостовик может быть оснащен якорным узлом, для обеспечения фиксации хвостовика на стенках скважины в подвешенном состоянии, и пакером для герметизации заколонного пространства хвостовика. Якорный узел и пакер на чертеже условно не показаны.

Устройство работает следующим образом.

Для установки хвостовика обсадной колонны в скважине на заданной глубине осуществляют вначале спуск обсадных колонн, составляющих собственно хвостовик 6. Хвостовик подвешивают на устье скважины. В верхней части хвостовика 6 закрепляют воронку 4. Затем в воронке 4 фиксируют транспортировочную колонну с помощью грузонесущих упоров (выдвижных) 7. Эти упоры в транспортном положении устройства, когда хвостовик обсадной колонны жестко связан с транспортировочной колонной, фиксируют с помощью дифференциальной втулки 8.

В оптимальном варианте в верхней части хвостовика 6 закрепляют узел, собранный в заводских условиях и включающий в себя корпус 1, воронку 4 и все промежуточные между ними элементы. В этом случае вначале в верхней части хвостовика закрепляют готовый узел с помощью воронки 4, а затем к корпусу 1 с помощью переводника 3 подсоединяют транспортировочную колонну.

После этого на транспортировочной колонне осуществляют спуск хвостовика в скважину на заданную глубину. При этом представляется возможным вращать трубы хвостовика, в случае осложнений в стволе скважины (при посадках хвостовика на стенки скважины). Возможность вращения обеспечивает тип соединения хвостовика и транспортировочной колонны (с помощью шлицевого соединения и грузонесущих упоров). После установки хвостовика в скважине осуществляют его цементирование. Для этого используют подвесную цементировочную пробку, зафиксированную на корпусе. Во время цементирования хвостовика, как и во время его спуска в скважину, представляется возможным вращение хвостовика. Это бывает необходимо для обеспечения качества цементирования (полноты замещения бурового раствора в скважине цементным раствором и образования герметичного цементного кольца в затрубном пространстве хвостовика). В ряде случаев цементирование хвостовика не осуществляют.

В типичном случае по окончании цементирования поднимают избыточное давление в полости корпуса 1 и приводят последовательно в действие технологическую оснастку в составе хвостовика, в частности якорного узла и пакера. Затем дальнейшим повышением давления до расчетной величины производят срез срезных элементов 9. В результате происходит перемещение дифференциальной втулки 8 в верхнее положение. Верхняя часть дифференциальной втулки 8 перемещается в дополнительной кольцевой полости 18, вытесняя жидкость из этой полости через боковые отверстия 17. В связи с тем, что коническая поверхность дифференциальной втулки имеет угол, не превышающий угла трения (не превышающий 11o), грузонесущие упоры 7 убираются в продольный кольцевой карман 10 корпуса 1 через его окна 2. При этом они выходят из кармана 5 воронки 4, а уплотнительные кольца 19 оказываются в районе конической проточки 20. Происходит расфиксация корпуса 1 относительно воронки 4, при ее осевом перемещении дифференциальной втулки 8, с одновременным сообщением внутренней полости 13 корпуса 1 с внешним пространством. Это сопровождается падением давления в корпусе 1. Падение давления свидетельствует о том, что произошло отсоединение хвостовика от транспортировочной колонны. В то же время это свидетельствует о том, что внутренняя полость 13 корпуса гидравлически сообщена с внешним пространством и что может быть осуществлена отмывка (срезка) лишних порций цементного раствора в заколонном пространстве транспортировочной колонны. Для этого осуществляют промывку скважины буровым раствором через радиальные отверстия 14 во избежание прихвата схватывающимся цементом транспортировочной колонны.

После промывки скважины транспортировочную колонну с корпусом и прочими узлами извлекают из скважины. В скважине остается только собственно хвостовик с воронкой в его верхней части. Ожидают затвердевание цемента в заколонном пространстве хвостовика. На этом установка хвостовика в скважине считается законченной.

Источники информации

1. Булатов А. И. и др. Справочник инженера по бурению, т.3, Москва, Недра, 1995, стр. 145-147.

2. Булатов А. И. и др. Справочник инженера по бурению, т.3, Москва, Недра, 1995, стр. 149-151.

3. Авторское свидетельство СССР 1265289, кл. Е 21 В 33/14, 23.10.1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2007 |

|

RU2346143C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2009 |

|

RU2387807C1 |

| УСТРОЙСТВО ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА | 2007 |

|

RU2344271C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИНЫ | 2003 |

|

RU2226602C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2010 |

|

RU2424423C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ГЕРМЕТИЗАЦИИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2000 |

|

RU2171366C1 |

| УСТРОЙСТВО ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИНЫ | 2000 |

|

RU2171361C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2008 |

|

RU2362870C1 |

| УСТРОЙСТВО ДЛЯ МАНЖЕТНОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИНЫ | 2009 |

|

RU2386012C1 |

| УСТРОЙСТВО ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 2004 |

|

RU2289016C2 |

Изобретение относится к области строительства скважин различного назначения, например, нефтяных или газовых, в частности к установке (спуску) в эти скважины хвостовиков обсадных колонн с их последующим цементированием. Техническим результатом изобретения является повышение надежности работы устройства за счет снижения времени на приведение устройства в рабочее положение и уменьшение количества исполнительных элементов для привода устройства в рабочее положение. Сущность изобретения: устройство включает корпус с окнами, связанный с транспортировочной колонной, воронку с карманом на ее внутренней поверхности, связанную с хвостовиком. В кармане воронки и окнах корпуса помещены грузонесущие упоры, фиксирующие последний относительно воронки, дифференциальную втулку, связанную с корпусом срезными элементами, изолирующую внутреннюю полость корпуса от внешнего пространства и обеспечивающую возможность расфиксации корпуса относительно воронки при ее осевом перемещении с одновременным сообщением внутренней полости корпуса с внешним пространством. Согласно изобретению корпус выполнен составным и с наружным уступом, образующим продольный кольцевой карман на наружной поверхности корпуса. Этот корпус с внутренней поверхностью воронки образует кольцевую полость, сообщенную с кольцевым карманом. Дифференциальная втулка размещена в кольцевой полости и кольцевом кармане и имеет на части наружной боковой поверхности коническую поверхность. Она взаимодействует с внутренней боковой поверхностью грузонесущих упоров. Упоры выполнены с ответными коническими поверхностями под коническую поверхность дифференциальной втулки. Корпус выполнен с радиальными отверстиями, гидравлически сообщающими внутреннюю полость корпуса с кольцевой полостью. Окна выполнены в наружном уступе корпуса. 5 з.п. ф-лы, 2 ил.

| Устройство для ввода геофизических приборов в скважину | 1985 |

|

SU1265298A2 |

| Способ отсоединения бурильных труб от секции обсадной колонны в левом резьбовом соединении | 1982 |

|

SU1102896A1 |

| Устройство для подвески секций и потайных обсадных колонн | 1987 |

|

SU1456539A1 |

| Устройство для спуска и цементирования хвостовиков обсадных колонн | 1990 |

|

SU1752934A1 |

| Устройство для спуска и цементирования потайных обсадных колонн | 1978 |

|

SU787618A1 |

| Устройство для спуска и герметизации потайной обсадной колонны | 1984 |

|

SU1250642A1 |

| РАЗЪЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРУЕМЫХ ХВОСТОВИКОВ С ОПОРОЙ НА ЗАБОЙ | 1998 |

|

RU2149252C1 |

| РАЗЪЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 1998 |

|

RU2136840C1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ И ГЕРМЕТИЗАЦИИ ПОТАЙНЫХ ОБСАДНЫХ КОЛОНН | 1993 |

|

RU2093667C1 |

| US 4619326 A, 28.10.1986 | |||

| US 4497367 A, 05.02.1985. | |||

Авторы

Даты

2003-04-27—Публикация

2002-07-03—Подача