Изобретения относятся к способам и устройствам для рыхления и разгрузки смерзшихся или слежавшихся сыпучих материалов, преимущественно из полувагонов с донной разгрузкой, и могут найти применение на железнодорожном транспорте, в угольной, горнорудной отраслях промышленности, а также в энергетике при разгрузке полувагонов на тепловых станциях.

Известен способ разгрузки вагонеток с открывающимся днищем, реализованный в устройстве аналогичного назначения по авт. свид. СССР 1648874, кл. B 65 G 67/24, опубл. в БИ 18, 1991, заключающийся в разгрузке груза за счет гравитационных сил при открытом днище полувагона.

Недостатком этого способа является невозможность его использования для разгрузки слежавшихся или смерзшихся грузов.

В настоящее время разгрузку полувагонов от слежавшихся или смерзшихся материалов часто осуществляют вручную, используя ручной инструмент (лом и перфораторы).

Недостаток широко применяемого способа - большая трудоемкость работ, малая производительность и сложность выполнения работ, так как рабочему приходится осуществлять эту операцию, находясь в вагоне.

Известен способ рыхления смерзшихся и слежавшихся материалов в полувагонах, реализованный в устройстве аналогичного назначения по авт. свид. СССР 1661120, кл. B 65 G 67/24, опубл. в БИ 25, 1991, заключающийся в ударном скалывании с открытой поверхности материала его кусков воздействием штырей, имеющих плоские поверхности с гранями, выполненными наклонными.

Грани имеют небольшую ширину, поэтому отрыв кусков материала от общей массы малоэффективен. Разрушения достигают за счет большого количества аналогичных штырей, расположенных поперек разгружаемого полувагона. Использование операции скалывания плоскостями малоэффективно, и, самое главное, стенки полувагона, а также его днище испытывают ударную нагрузку, что приводит к сравнительно быстрому его разрушению. Этот способ достаточно эффективен при рыхлении слежавшегося материала, но малоэффективен при рыхлении смерзшегося материала.

Наиболее близким аналогом по технической сущности и достигаемому эффекту является способ рыхления смерзшихся и слежавшихся грузов в полувагонах, реализованный в устройстве аналогичного назначения по авт. свид. СССР 1505865, кл. B 65 G 67/24, опубл. в БИ 33, 1989, заключающийся в вырезании резцами кольцевой прорези в грузе и разрушении образованного керна в трубе за счет резания его ребрами плоской спирали (шнека) и сдавливания спиралью за счет переменного ее шага. Транспортирование разрушенных кусков осуществляют подъемом их спиралью вверх и выталкиванием через окна трубы. Эти операции повторяют вдоль и поперек горизонтальной плоскости полувагона на толщину груза с пропуском его внутрь трубы и разрушением груза на куски внутри трубы. Отделение цилиндрического керна от груза осуществляют размещенными в передней части трубы резцами, для чего трубу вращают. Разрушение керна внутри трубы осуществляют спиралью, которая при вращении также режет смерзшийся груз. Разгрузку кусков осуществляют через окна, расположенные в стенке трубы.

Недостатком известного способа является большая энергоемкость процесса разрушения груза на куски и их отделения от груза. Это связано с тем, что внутренней и внешней поверхностью труба трется о груз. Кроме этого, недостатком является возникновение трения при подъеме спиралью кусков груза и проталкивании их сквозь окна (не всегда размер куска соответствует размеру окна). Эти недостатки приводят к повышению энергозатрат как на трение, так и на подъем кусков груза, что делает процесс неэффективным.

Известно устройство для разгрузки вагонеток с открывающимся днищем по авт. свид. СССР 1648874, кл. B 65 G 67/24, опубл. в БИ 18, 1991, содержащее установленные на основании над приемным бункером рельсы, с боковой стороны которых смонтированы открывающие и закрывающие лыжи для вагонеток. Оно снабжено установленным на основании над бункером конвейером со скребками для взаимодействия с решеткой и жестко связанными со скребками упорами для взаимодействия с вагонеткой, а на решетке установлена рейка для взаимодействия со скребками верхней ветви конвейера, нагрузочный барабан которого смонтирован над приемной емкостью, установленной на основании.

Недостатком рассматриваемого устройства является сложность его применения в случае смерзшегося груза из-за необходимости его рыхления перфораторами и невозможности применения на открытом воздухе или в неотапливаемых помещениях из-за промерзания груза.

Известно устройство для рыхления смерзшихся и слежавшихся материалов в полувагонах по авт. свид. СССР 1661120, кл. B 65 G 67/24, опубл. в БИ 25, 1991, содержащее опорные балки с вертикальными направляющими, на которых с возможностью перемещения установлена плита с вибровозбудителем и штырями, расположенными в отверстиях дополнительной плиты со штырями, связанной с указанной плитой кинематической связью. Опорные балки жестко связаны с указанной дополнительной плитой, штыри которой выполнены с пилообразной кромкой, а на вертикальных направляющих смонтированы с возможностью перемещения в вертикальной плоскости и фиксации упоры для взаимодействия с указанной плитой и передачи вибрации на дополнительную плиту, причем указанная кинематическая связь образована установленной на указанной плите лебедкой, гибкая тяга которой закреплена на дополнительной плите.

Недостатком рассматриваемого устройства является передача ударного импульса на стенки полувагона, что усугубляется выполнением штырей с переменным внешним сечением по длине, а это вызывает преждевременный износ и поломку стенок полувагона.

Наиболее близким по технической сущности и достигаемому результату является устройство для рыхления смерзшихся и слежавшихся грузов в полувагонах по авт. свид. СССР 1505865, кл. B 65 G 67/24, опубл. в БИ 33, 1989, содержащее портал, на котором установлена с возможностью перемещения приводом в вертикальной плоскости рама, несущая по меньшей мере один рабочий орган, выполненный в виде вертикальной трубы с окнами для высыпания груза, с плоской транспортирующей груз спиралью и расположенными в нижней части трубы резцами, которые размещены один за другим по замкнутой в поперечном сечении линии (окружности), при этом их рабочие грани установлены перпендикулярно замкнутой линии. Привод, размещенный в верхней части трубы, вращает последнюю, что позволяет получить кольцевой паз и отделить цилиндрический элемент от груза. Спираль закреплена на внутренней стороне трубы и выполнена с увеличивающимся вверх шагом.

Недостатком известного устройства является низкая эффективность его работы из-за вращающегося рабочего органа, который делает кольцевой рез, отделяя цилиндрический элемент груза, а затем, проталкивая этот элемент внутрь трубы, спиралью разрезает поступивший в трубу смерзшийся груз, при этом необходимо протолкнуть разрушенные куски груза сквозь окна, причем размеры кусков не всегда соответствуют размеру окон.

Технической задачей, решаемой предлагаемым изобретением, является повышение эффективности процесса рыхления и разгрузки смерзшихся или слежавшихся грузов, преимущественно из полувагонов, за счет исключения передачи усилий на стенки полувагона и использования удара большей энергии.

Это достигается тем, что в способе рыхления и разгрузки смерзшихся или слежавшихся грузов, преимущественно из полувагонов, включающем установку рабочего органа в виде трубы с разрушающими груз элементами, расположенными один за другим в нижней части трубы по замкнутой в поперечном сечении линии, воздействие рабочим органом на груз с поверхности на всю толщину последовательно вдоль и поперек горизонтальной плоскости полувагона с отделением от груза цилиндрического элемента и пропуском последнего внутрь трубы, разрушение цилиндрического элемента груза на куски и разгрузку кусков из трубы, согласно техническому решению цилиндрический элемент груза отделяют скалыванием по замкнутой в поперечном сечении линии внутренней поверхностью разрушающих груз элементов, направленной в сторону продольной оси устройства, и разгружают куски цилиндрического элемента груза из трубы в направлении действия вертикальных составляющих скалывающих сил.

Выполнение этих операций в указанной последовательности обеспечивает эффективное разрушение, рыхление и разгрузку смерзшегося или слежавшегося груза за счет ударного процесса разрушения и исключает передачу ударных сил на стенку полувагона, так как возникающие динамические силы уравновешиваются в замкнутом пространстве, которым является полость трубы. Кроме того, разгрузку полувагона осуществляют за счет силы гравитации, то есть при этом не расходуют энергию, что снижает энергозатраты.

В устройстве для рыхления и разгрузки смерзшихся или слежавшихся грузов, преимущественно из полувагонов, содержащем рабочий орган в виде трубы с разрушающими груз элементами, размещенными один за другим в нижней части трубы по замкнутой в поперечном сечении линии, и ударным приводом, согласно техническому решению внутренняя поверхность разрушающих груз элементов направлена в сторону продольной оси устройства и выполнена конической с углом раствора конуса, обращенным в сторону нижней части трубы.

Такая конструкция устройства обеспечивает при ударном воздействии скалывание смерзшегося или слежавшегося груза с одновременным его обжатием, что способствует разрушению груза. При этом ударное воздействие не передается на стенки полувагона, так как замкнутое в поперечной плоскости воздействие на груз создает силы, которые взаимно компенсируются.

Целесообразно выполнять трубу с дополнительными разрушающими элементами, имеющими внутреннюю коническую поверхность, угол раствора конуса которой обращен в сторону нижней части трубы.

Такое выполнение устройства обеспечивает дополнительное разрушение отделенного от груза цилиндрического элемента, находящегося во внутренней полости трубы, на более мелкие куски.

Целесообразно также выполнять разрушающие и/или дополнительные разрушающие элементы трубы с пазами. Такое выполнение устройства позволяет повысить эффективность разрушения смерзшегося или слежавшегося груза за счет того, что уменьшается длина кромки рабочего элемента, взаимодействующей с этим грузом, то есть повышается удельная сила, действующая на груз.

Целесообразно при этом пазы выполнять параллельными продольной оси устройства. Такое выполнение пазов упрощает их изготовление.

Целесообразно также пазы выполнять наклонными к продольной оси устройства. Такое выполнение пазов обеспечивает поворот отделенным от смерзшегося или слежавшегося груза цилиндрическим элементам, что способствует их разрушению на меньшие куски.

Целесообразно пазы дополнительных разрушающих элементов смещать по окружности относительно пазов разрушающих элементов. Такая конструкция устройства способствует разрушению груза на еще более мелкие куски.

Сущность предлагаемого способа и устройства для рыхления и разгрузки смерзшихся или слежавшихся грузов, преимущественно из полувагонов, поясним на примере конкретного исполнения и чертежах.

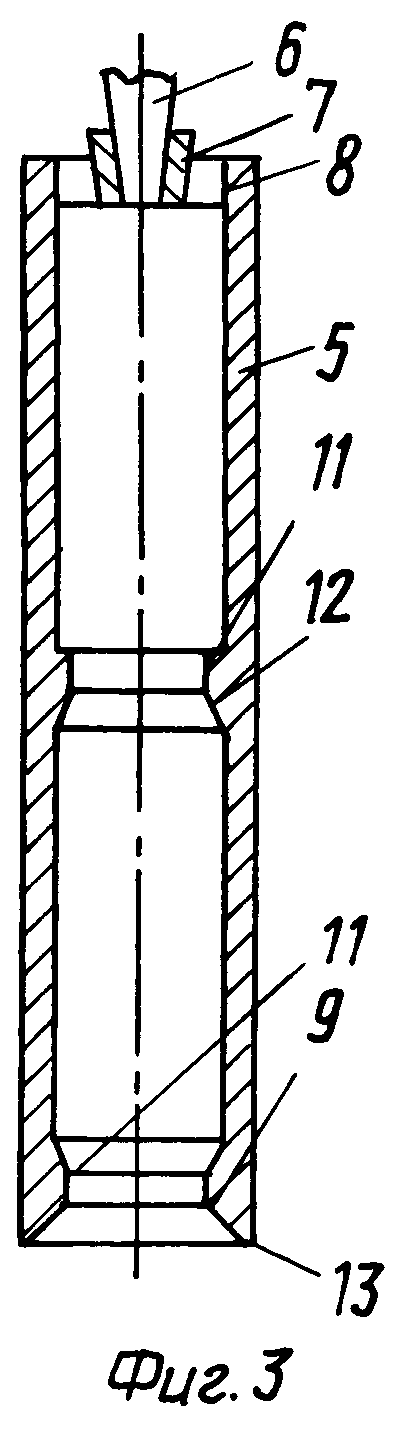

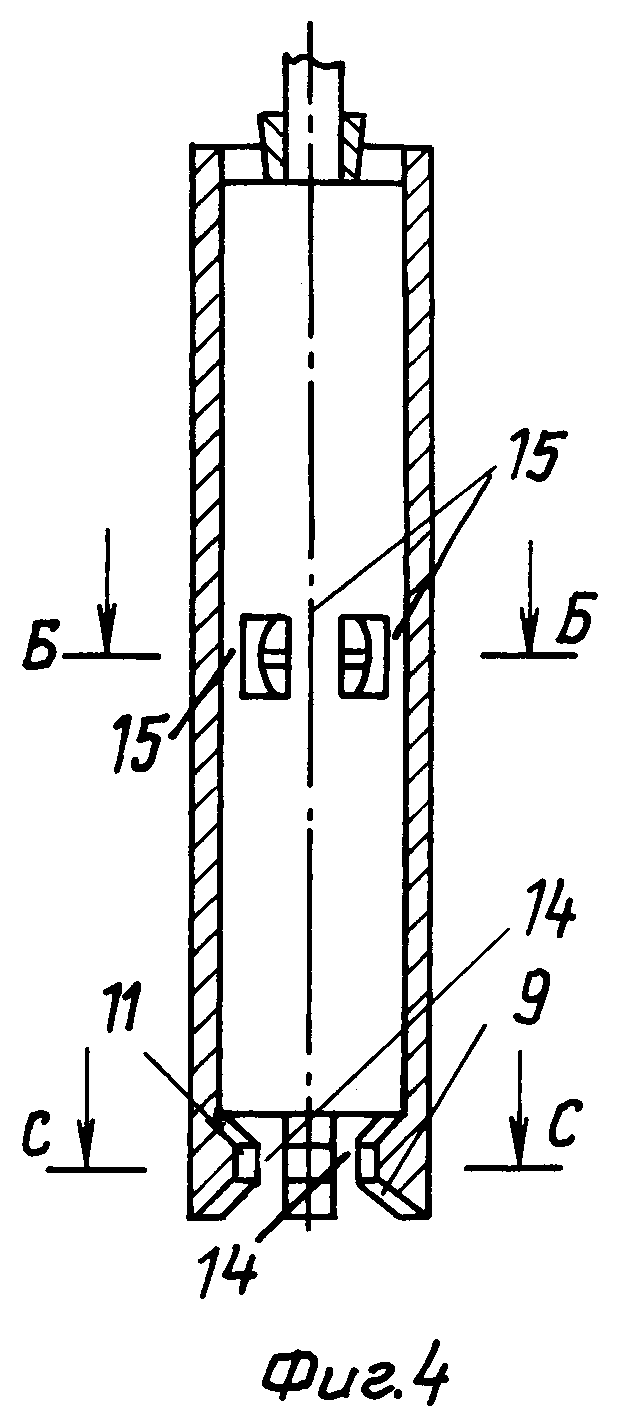

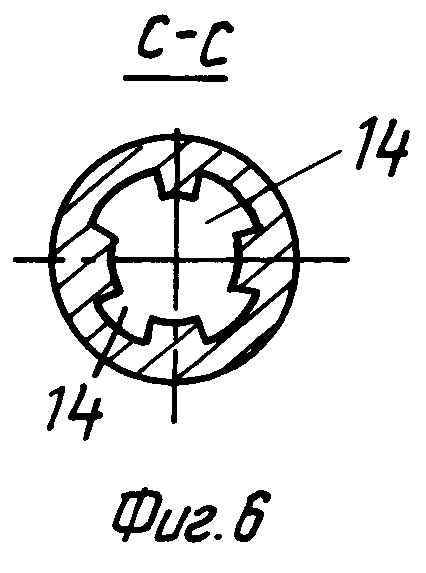

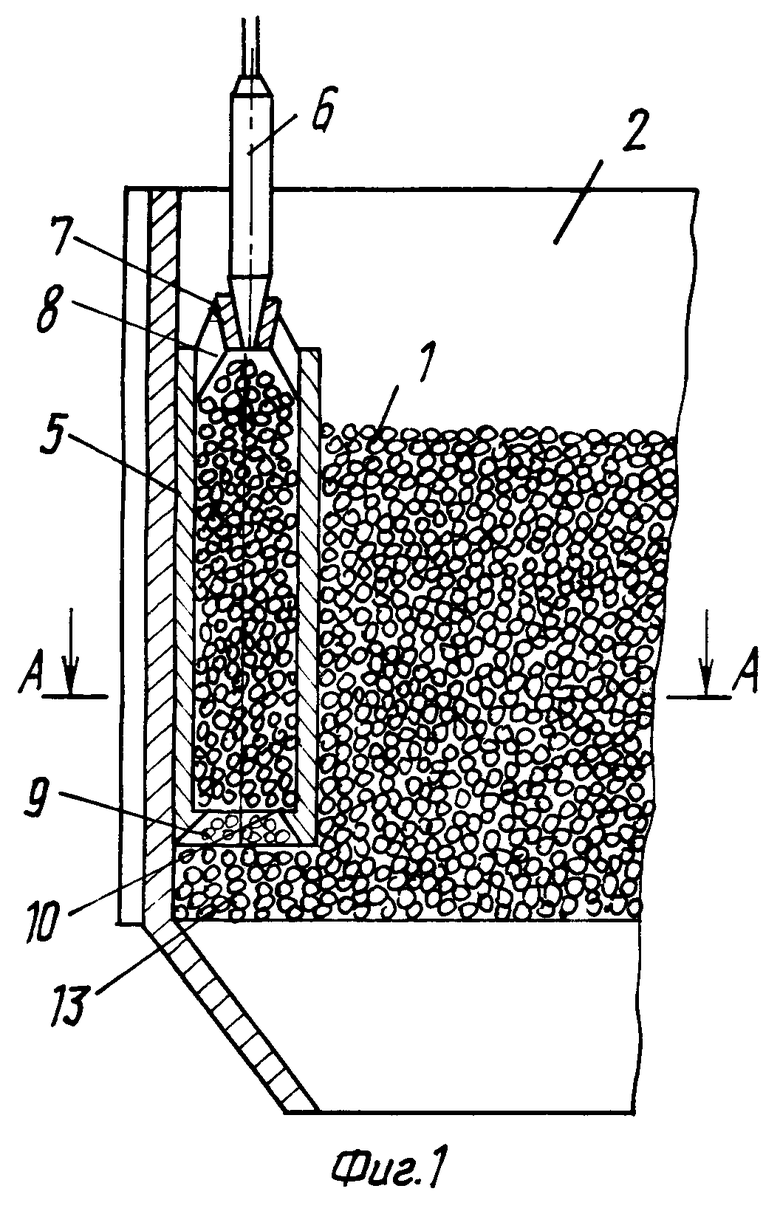

На представленных чертежах иллюстрируются: фиг.1 - операция по рыхлению смерзшегося или слежавшегося груза в полувагоне; фиг.2 - сечение А-А на фиг. 1; фиг.3 - устройство для рыхления и разгрузки смерзшегося или слежавшегося груза в продольном сечении; фиг.4 - конструкция устройства с пазами, параллельными продольной оси; фиг.5 - сечение Б-Б на фиг.4; фиг.6 - сечение С-С на фиг. 4; фиг.7 - устройство с наклонными пазами (фрагмент); фиг.8 - вид Д на фиг.7.

Сущность предлагаемого способа заключается в том, что устанавливают рабочий орган в виде трубы с разрушающими груз элементами, расположенными один за другим в нижней части трубы по замкнутой в поперечном сечении линии. Затем воздействуют рабочим органом на груз 1 в полувагоне 2 с поверхности на всю его толщину последовательно вдоль и поперек горизонтальной плоскости полувагона 2. Следующей операцией осуществляют отделение от груза 1 цилиндрического элемента (позицией не обозначен) замкнутого объема (в поперечном сечении это может быть окружность, овал, сплюснутая окружность, как на фиг.8, или иная геометрическая фигура). Эти операции осуществляют за счет ударного воздействия на грунт 1 по замкнутой поверхности в сторону продольной оси устройства. Возникающие при этом горизонтальные составляющие скалывающих сил самокомпенсируются и не воздействуют на стенки полувагона 2. Учитывая, что днище полувагона 2 открыто при разгрузке, вертикальные составляющие скалывающих сил, возникающие при скалывании цилиндрического элемента груза 1, способствуют гравитационным силам, разгружающим полувагон 2. Затем эти операции повторяют последовательно, смещаясь вдоль и поперек горизонтальной плоскости полувагона 2. На фиг.2 показан результат проведения нескольких таких операций. Позициями 3 обозначены образованные в грузе 1 после разгрузки цилиндрические полости и одна полость 4, которая еще не разгружена. На фиг.2 показана операция с прочным смерзшимся грузом 1, когда образованные цилиндрические полости 3 не пересекаются в поперечном сечении. Реально груз 1 между полостями не сохраняется, а под действием сил гравитации и вертикальных составляющих скалывающих сил, создаваемых устройством, проваливается вниз. Если же груз 1 смерзся достаточно прочно и остается между образованными полостями 3, то необходимо его разрушать с перекрытием полостей 3.

Особенность предлагаемого способа состоит в том, что горизонтальные составляющие скалывающих сил, возникающие по замкнутой поверхности, компенсируются и не передаются на стенки полувагона 2, при этом разгрузку осуществляют вниз под действием гравитационных сил и вертикальных составляющих скалывающих сил.

Устройство для разрушения смерзшихся или слежавшихся грузов, преимущественно из полувагонов, состоит из рабочего органа, выполненного в виде трубы 5 (фиг.1, 3), в хвостовой части которой закреплен ударный механизм 6, конструкция которого может быть любой. Ударный механизм 6 может работать на электричестве, сжатом воздухе или гидравлике. Ударный механизм 6 может быть прикреплен к трубе 5 посредством втулки 7 и приваренных к ней пластин 8. В трубе 5 имеются разрушающие и дополнительные разрушающие элементы, имеющие внутренние конические поверхности 9 и 12 соответственно, углы раствора конуса которых обращены в сторону нижней ее части. Фактически внутренние конические поверхности являются рабочими, осуществляющими совместно с нижней кромкой 13 трубы 5 скалывание цилиндрического элемента груза 1. Внутренняя коническая поверхность 9 может быть ограничена торцевой 10 (фиг.1) или цилиндрической 11 (фиг.3, 4) поверхностью. В последнем случае минимальный диаметр внутренней конической поверхности 9 будет меньше изменяться при изнашивании последней. Можно выполнять трубу 5 с внутренней конической поверхностью 12, размещенной над внутренней конической поверхностью 9 (фиг.3). Внутренние конические поверхности 9, 12 и нижняя кромка 13 трубы 5 служат разрушающими груз 1 элементами. В этих элементах могут быть выполнены пазы 14, 15, которые соответственно могут быть выполнены параллельными продольной оси устройства (фиг.4) или наклонными (фиг.7). Труба 5 в поперечном сечении может быть в виде окружности (фиг.3), сплюснутой окружности (фиг.8), эллипса или иной замкнутой фигуры. Выполнение трубы 5 в поперечном сечении виде окружности проще в исполнении; в виде овала, сплюснутой окружности - удобнее при рыхлении смерзшегося или слежавшегося груза 1 у стенки полувагона 2. Выбор оптимального варианта зависит от производственных условий.

Принцип работы устройства заключается в следующем.

У полувагона 2 открывают днище (не показано). Затем сверху на поверхность смерзшегося или слежавшегося груза 1 устанавливают рабочий орган устройства, своим передним торцом упирающийся в груз 1. Включают ударный механизм 6, который создает ударные импульсы, направленные в сторону передней части трубы 5, то есть на груз 1. Кромкой 13 трубы 5 (фиг.1) отделяют цилиндрический элемент груза 1 поперечного сечения, соответствующего поперечному сечению трубы 5. Внедряясь в груз 1, труба 5 внутренней конической поверхностью 9 сжимает отделенный от него цилиндрический элемент груза 1, в результате чего происходит разрушение его на куски. Обычно разрушение происходит по поверхности двух соприкасающихся и смерзшихся (слепившихся в случае слежавшегося груза) кусков. При этом не исключено, что одновременно происходит разрушение и отдельных кусков груза 1 по поверхностям скольжения, где прочность меньше, чем по поверхностям смерзания двух кусков груза 1. Для рассматриваемого процесса разрушения груза 1 и дальнейшей его разгрузки из полувагона 2 это не имеет значения.

По мере углубления устройства полость трубы 5 заполняют кусками разрушенного отделенного цилиндрического элемента груза 1. Дойдя до нижней поверхности груза 1, полость трубы 5 опорожняют за счет осыпания кусков груза 1 под действием силы гравитации (нужно учитывать, что днище полувагона 2 открыто). Затем устройство извлекают из смерзшегося или слежавшегося груза 1 и переставляют на новое место, в грузе 1 образуют на всю его толщину цилиндрическую полость (фиг. 2). Так осуществляют рыхление и разгрузку груза 1 вдоль и поперек горизонтальной поверхности полувагона 2. Как известно, рыхлый груз имеет больший объем, чем смерзшийся. В этом случае часть кусков, находящихся в полости трубы 5, через отверстия между пластинами 8 выталкивается поступающими снизу в полость трубы 5 очередными кусками груза 1 и осыпается на верхнюю поверхность груза 1. Труба 5, имеющая дополнительные разрушающие элементы с внутренней конической поверхностью 12 (фиг.3), обеспечивает дополнительное обжатие кусков груза 1, находящихся в полости трубы 5, причем это обжатие осуществляют в ударном режиме, что приводит к дополнительному рыхлению смерзшегося или слежавшегося груза 1. На внутренних конических поверхностях 9,12 целесообразно выполнять пазы 14, 15, которые могут быть выполнены параллельно продольной оси устройства (фиг.4) или наклонными к ней (фиг. 7). Пазы 14 и 15 могут быть смещены друг относительно друга по окружности (фиг.5, 6). Пазы 14 уменьшают длину кромки 13, что предопределяет увеличение удельной ударной силы, воздействующей на кромку 13. Это повышает эффективность отделения от груза 1 цилиндрического элемента. Пазы 15 способствуют дополнительному рыхлению кусков отделенного цилиндрического элемента. После прохождения дополнительных разрушающих элементов, которые сужают площадь поперечного сечения просвета трубы 5, вновь происходит увеличение площади поперечного сечения просвета трубы 5, что способствует рыхлению груза 1, находящегося в трубе 5. Конструкция со смещением пазов 15 относительно пазов 14 дополнительно способствует разрушению отделенного цилиндрического элемента груза 1 в трубе 5 из-за воздействия внутренней конической поверхности 12. При выполнении пазов 14 (фиг.7) наклонными к продольной оси устройства возникает тангенциальная сила, разворачивающая трубу 5 и куски, находящиеся в трубе 5, что способствует рыхлению груза 1 и смещению по окружности воздействия ударного импульса на смерзшийся или слежавшийся груз 1.

Изобретение относится к способам и устройствам для рыхления и разгрузки смерзшихся или слежавшихся материалов и может найти применение при разгрузке грузов из вагонов. Устройство для рыхления и разгрузки смерзшихся или слежавшихся грузов, преимущественно из полувагонов, содержит рабочий орган в виде трубы 5 с размещенными в нижней ее части по замкнутой в поперечном сечении линии разрушающими груз элементами. Труба выполнена с дополнительными разрушающими груз элементами, имеющими внутреннюю коническую поверхность 12, расположенную над разрушающими груз элементами. Разрушающие груз элементы имеют внутреннюю коническую поверхность 9, направленную в сторону продольной оси устройства. Угол раствора конуса конических поверхностей обращен в сторону нижней части трубы. Разрушающие груз элементы и/или дополнительные разрушающие груз элементы трубы выполнены с пазами, параллельными или наклонными к продольной оси. Пазы дополнительных разрушающих груз элементов смещены по окружности относительно пазов разрушающих груз элементов. Изобретение повышает эффективность. 5 з.п. ф-лы, 8 ил.

| РАБОЧИЙ ОРГАН ДЛЯ БУРЕНИЯ СКВАЖИН В МЕРЗЛЫХГРУНТАХ | 0 |

|

SU209312A1 |

| SU 227199 A1, 28.01.1969 | |||

| Устройство для рыхления смерзшихся и слежавшихся грузов в полувагонах | 1987 |

|

SU1505865A1 |

Авторы

Даты

2003-05-10—Публикация

2001-03-26—Подача