Предлагаемое изобретение относится к разгрузке транспортных средств и может найти применение для рыхления и выгрузки смерзшихся и слежавшихся насыпных грузов из железнодорожных полувагонов.

В зимнее время при транспортировке угля с горных предприятий на электростанции происходит смерзание угля в полувагонах. Практика показывает, что уголь смерзается не по всему сечению полувагона, а по его периферийной части. Центральная часть и основная масса угля остается несмерзшейся. Причем нижняя часть угля в полувагонах бывает более насыщена водой и смерзается в более прочную корку, что создает трудности при разгрузке.

Широко известен способ вибрационного разрушения смерзшегося угля в полувагонах, на основе которого создано множество устройств для разгрузки полувагонов от смерзшегося угля. Но они малоэффективны и энергоемки. Передать достаточную энергию через насыпной слой угля высотой около 2 м для разрушения смерзшейся корки на дне полувагона проблематично, а использовать длинные (высотой 2,5-3 м) вибрирующие стержни энергоемко: длинные стержни (для того, чтобы они передавали виброэнергию) имеют большой объем и при их погружении в уголь происходит его уплотнение, что повышает расход энергии на разрыхление угля на дне полувагона.

Известен способ рыхления смерзшихся или слежавшихся насыпных грузов в железнодорожных полувагонах (см. а.с. СССР N 796137, B 65 G 67/24, Бюл. N 2, 1981), согласно которому производят бурение груза бурофрезами и по внедрению их в груз производят продольное его фрезерование путем перемещения бурофрез от торцов полувагона навстречу друг другу.

Недостатком известного способа является большая энергоемкость процесса разгрузки угля бурофрезами.

Известен также способ виброударного рыхления, реализованный в виброударном рыхлителе для разгрузки смерзшихся грузов из полувагонов (см. а.с. СССР N 1184772, B 65 G 67/24, Бюл. N 38, 1985). Способ заключается в следующем. Грузоподъемным средством виброударный рыхлитель опорной рамой устанавливают на верхнюю обвязку кузова полувагона, оба рабочих органа вместе с траверсой опускают вниз до соприкосновения их с поверхностью смерзшегося груза. Включают электродвигатели вибромолотов. Рабочие органы под действием собственного веса и виброударной нагрузки углубляются в смерзшийся груз, тем самым разрыхляя и разрушая его. Разрушенный груз просыпается в открытые люки полувагона.

Недостатком известного способа является большой расход энергии на разрушение груза. Для того, чтобы разрушить нижнюю корку (на дне полувагона), необходимо сначала разрушить верхнюю корку, уплотнить ее внедряющимися клиновыми рабочими органами, что требует большого количества энергии.

Наиболее близким по технической сущности и достигаемому результату является способ очистки от твердых монолитных глыб бункера железнодорожного вагона (см. патент РФ N 2003614, B 65 G 67/24, Бюл. N 43-44, 1993), заключающийся в том, что от глыб откалывают куски не более 15-20% объема или 20-33% толщины глыбы с помощью силовых элементов, помещенных в шпуры, выполненные под углом более 90o к поверхности стенки бункера или по отношению друг к другу.

Недостатком известного способа является большая трудоемкость и ограниченная производительность, обусловленные тем, что требуется бурить большое количество шпуров, затем в эти шпуры вводить силовые элементы для разрушения - все это снижает производительность очистки вагона и требует затрат энергии.

Технической задачей предлагаемого изобретения является снижение расхода энергии на разрушение смерзшегося угля и увеличение производительности труда.

Поставленная задача решается тем, что в способе разгрузки железнодорожных полувагонов от смерзшегося угля, включающем использование ударных импульсов для разрушения угля при отбойке и разгрузку его под действием собственного веса через открытые люки в днище полувагона, согласно изобретению в слое угля, прилегающем к одной из торцевых частей полувагона, перпендикулярно длинной его оси образуют разрезную щель на полную высоту слоя угля и разрушение смерзшихся верхней и нижней корок слоя угля ведут затем последовательно чередующимися наклонными прирезками, причем верхнюю корку слоя угля отбивают на расширяющуюся разрезную щель, а нижнюю корку - на открытые люки в днище полувагона.

Существенные признаки предлагаемого технического решения, отличительные от наиболее близкого аналога, следующие:

- в слое угля, прилегающем к одной из торцевых частей полувагона, перпендикулярно длинной его оси образуют разрезную щель на полную высоту слоя угля. Разрезная щель создает благоприятные условия для отбойки угля на свободное пространство. Это обеспечивает в последующем выпуск обрушенного угля под действием собственного веса непосредственно после отбойки. Разрезная щель может быть создана шнековым бурением нескольких скважин по ее трассе и последующим разрушением целиков между скважинами ударными инструментами;

- разрушение смерзшихся верхней и нижней корок слоя угля ведут затем последовательно чередующимися наклонными прирезками. Отбойку угля целесообразно вести крупным сколом. Верхнюю корку слоя угля отбивают на расширяющуюся разрезную щель, а нижнюю корку - на открытые люки в днище полувагона. Все это снижает энергоемкость процесса отбойки угля (за счет уменьшения количества поверхностей разрушения), исключает затраты энергии на выгрузку отбитого угля и увеличивает производительность. Разрушение смерзшейся верхней корки слоя угля ведут наклонной прирезкой толщиной 0,5 - 1,5 м перпендикулярно длинной оси полувагона. Наклон прирезки должен обеспечивать движение отбитого угля под действием собственного веса, то есть быть больше угла естественного откоса. При разрушении смерзшейся верхней корки слоя угля одновременно разрыхляют несмерзшийся уголь в центральной части слоя до нижней корки. При этом разрыхленный уголь под действием собственного веса высыпается из полувагона через открытые люки в его днище.

Отбойку угля в прирезке ведут крупным сколом ударными узлами с клиновым рабочим инструментом. Отбойка крупным сколом - один из самых неэнергоемких процессов механического разрушения материалов. Причем размер скола (крупность кусков) задается техническими возможностями транспортировки и переработки выгруженного из полувагона угля. Отбойку ведут на три обнаженные плоскости, что также снижает энергоемкость процесса разрушения. В качестве инструмента могут быть использованы клиновые самозатачивающиеся рабочие органы, что также снижает энергоемкость процесса разрушения.

После разрушения угля в прирезке верхней корки ведут отбойку угля в прирезке нижней корки. Отбойку также ведут крупным сколом ударными узлами с клиновым инструментом. При отбойке в качестве третьей обнаженной плоскости используют днище полувагона с открытыми люками. Смерзшаяся нижняя корка слоя угля имеет повышенную прочность и для ее разрушения могут быть использованы ударные узлы повышенной ударной мощности.

После отбойки угля в прирезке нижней корки ведут отбойку угля в верхней корке. К этому моменту верхняя корка оказывается подсеченной, из нее высыпается часть незамерзшего угля из центральной части, что улучшает условия отбойки последующей верхней прирезки.

Так последовательно чередующимися прирезками ведут разрушение смерзшегося угля в полувагоне, причем верхнюю корку отбивают на расширяющуюся разрезную щель и подработку, а нижнюю корку отбивают на открытые люки в днище полувагона.

Способ позволяет значительно снизить энергоемкость процесса разрушения за счет использования свободного скола и обеспечения выпуска под действием собственного веса и значительно увеличить производительность.

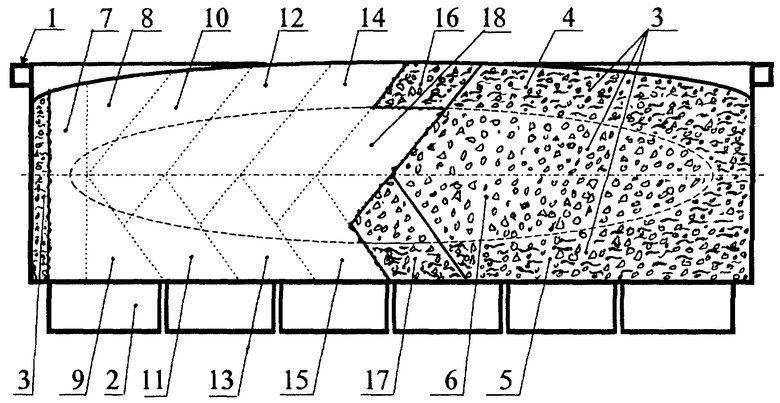

Сущность технического решения иллюстрируется примером конкретного исполнения и чертежом, на котором показан продольный разрез кузова полувагона 1 (см. чертеж) с открытыми люками 2 в днище, слой угля 3, его верхняя смерзшаяся корка 4, нижняя смерзшаяся корка 5 и центральная зона 6 незамерзшего угля.

В слое угля, прилегающем к одной из торцевых частей полувагона, перпендикулярно длинной его оси образуют разрезную щель 7 на полную высоту слоя 3 угля, например, бурением ряда скважин известной бурошнековой установкой с разрушением целиков между скважинами ударными инструментами известными приемами (на схеме не показаны). Разрушение смерзшейся верхней 4 и нижней 5 корок угля ведут чередующимися наклонными прирезками 8-17. Вначале отбивают уголь, находящийся в прирезке 8 верхней корки 4 на разрезную щель 7, а затем разрушают смерзшуюся нижнюю корку 5 в прирезке 9 на открытые люки 2 в днище полувагона. Затем - смерзшуюся верхнюю корку 4, находящуюся в прирезке 10 и т. д. последовательно чередующимися наклонными прирезками. При этом необходимо отметить, что после отбойки угля в нижней корке в районе прирезки, например, 15 и во время отбойки угля в верхней корке 4 в районе прирезки 16 центральная часть 18 слоя угля осыпается под действием собственного веса.

Пример выполнения способа разгрузки железнодорожных полувагонов от смерзшегося угля

В слое угля, прилегающем к одной из торцевых частей полувагона 1, перпендикулярно длинной его оси образуют разрезную щель 7, например, с применением бурошнековой машины и ударного узла с клиновым рабочим инструментом известными приемами. На разрезную щель 7 отбивают верхнюю корку 4 смерзшегося угля в прирезке 8 посредством ударного узла с клиновым рабочим органом крупным сколом толщиной стружки 0,5 - 1,5 м и более, то есть такого размера, при котором обеспечивается технологический процесс дальнейшей переработки угля. Затем разрушают нижнюю корку 5 смерзшегося угля в прирезке 9. Разрушение также ведут крупным сколом ударными узлами с клиновым рабочим органом. Ввиду того, что нижняя корка 5 обладает большей прочностью, можно использовать ударные узлы большей мощности. При разрушении нижней корки 5 отбитый уголь под действием собственного веса через открытый люк 2 высыпается из полувагона, при этом также самостоятельно обрушается незамерзший уголь из центральной зоны 6 прирезки 10, что в последующем облегчает обрушение верхней корки 4 в районе прирезки 10.

Так, последовательным чередованием наклонных прирезок 8 - 17 отбивают замерзший уголь, при этом незамерзший уголь из центральной зоны 6 высыпается под действием собственного веса. Способ позволяет сократить расход энергии на разрушение смерзшегося угля и увеличить производительность.

Изобретение относится к разгрузке транспортных средств, преимущественно железнодорожных полувагонов со смерзшимся углем. Способ разгрузки железнодорожных полувагонов (1) от смерзшегося угля заключается в том, что в слое угля, прилегающем к одной из торцевых частей полувагона, перпендикулярно длинной его оси образуют разрезную щель на полную высоту слоя угля и используют ударные импульсы для разрушения угля при отбойке и разгрузку его под действием собственного веса через открытые люки (2) в днище полувагона. Разрушение смерзшихся верхней (4) и нижней (5) корок слоя угля ведут последовательно чередующимися наклонными прирезками, причем верхнюю кромку слоя угля отбивают на расширяющуюся разрезную щель, а нижнюю корку - на открытые люки в днище полувагона. Изобретение снижает энергоемкость и увеличивает производительность. 1 ил.

Способ разгрузки железнодорожных полувагонов от смерзшегося угля, включающий использование ударных импульсов для разрушения угля при отбойке и разгрузку его под действием собственного веса через открытые люки в днище полувагона, отличающийся тем, что в слое угля, прилегающем к одной из торцевых частей полувагона, перпендикулярно длинной его оси образуют разрезную щель на полную высоту слоя угля и разрушение смерзшихся верхней и нижней корок слоя угля ведут затем последовательно чередующимися наклонными прирезками, причем верхнюю кромку слоя угля отбивают на расширяющуюся разрезную щель, а нижнюю корку - на открытые люки в днище полувагона.

| RU 2003614 C1, 30.11.1993 | |||

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ И РАЗГРУЗКИ СМЕРЗШИХСЯ НАВАЛОЧНЫХ ГРУЗОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ПОЛУВАГОНОВ | 1996 |

|

RU2116952C1 |

| Устройство для рыхления и выгрузки смерзшихся грузов из полувагонов | 1988 |

|

SU1664686A1 |

Авторы

Даты

2000-07-20—Публикация

1999-05-21—Подача