Область техники

Изобретение относится к нефтяному топливу для газовой турбины и более конкретно - способу получения нефтяного топлива для газовой турбины, используемого для выработки электроэнергии газовой турбиной, способу выработки электроэнергии с использованием нефтяного топлива для газовой турбины и нефтяному топливу для газовой турбины.

Предпосылки изобретения

В целом, тепловая выработка электроэнергии с использованием нефтяного топлива предусматривает генерирование пара высокого давления в котле с применением сырой нефти и/или тяжелой нефти в качестве топлива для котла для вращения паровой турбины при помощи выработанного пара и генерирования электроэнергии. Однако такая система обладает низкой эффективностью выработки электроэнергии. В настоящее время разработан высокоэффективный крупногабаритный котел на нефтяном топливе, однако эффективность генерирования электроэнергии такого котла составляет всего 40%. Таким образом, это приводит к выбросу большого количества энергии в виде парникового газа без ее извлечения. Кроме того, это приводит к наличию некоторого количества SОх в газообразных продуктах сгорания или дымовом газе, выпускаемом из системы. Хотя газообразные продукты сгорания подвергают десульфурации дымового газа, SОх частично выбрасываются в окружающую атмосферу, что приводит к загрязнению окружающей среды.

Кроме того, была создана газотурбинная система выработки электроэнергии с комбинированным циклом, которая приспособлена для приведения в действие газовой турбины для генерирования электроэнергии с использованием для этого природного газа в качестве источника тепла и извлечения отбросного тепла из высокотемпературного дымового газа. или газообразных продуктов сгорания, выходящих из газовой турбины, для получения пара для приведения в действие паровой турбины, вырабатывающей электроэнергию. Система получила известность в данной области техники, поскольку она отличается повышенной эффективностью выработки электроэнергии, уменьшенным количеством СO2, генерируемым на единицу выработанной электроэнергии, и значительно уменьшенным содержанием SОх и NOx в дымовом газе. Когда в системе используют в качестве топливного газа природный газ, требуется транспортировать его от газового месторождения к электростанции по трубопроводу или хранить сжиженный природный газ и превращать его в газообразное состояние и после этого сжигать его в газовой турбине. К сожалению это приводит к повышению стоимости оборудования.

Был также разработан способ получения нефтяного топлива для газовой турбины, описанный в публикациях заявок на патент Японии 207170/1994 и 209600/1994. Способ, изложенный в первой японской публикации, предусматривает обработку низкосернистой сырой нефти, имеющей содержание солей, доведенное до 0,5 частей на миллион или менее, атмосферной перегонкой или вакуумной перегонкой для получения нефтяного топлива для газовой турбины, составляющего низкокипящую фракцию с содержанием 0,05 вес.% серы. Способ, изложенный в последней японской публикации, предусматривает нагрев низкосернистой сырой нефти отбросным теплом, полученным из газовой турбины, и последующее воздействие водородом на низкосернистую сырую нефть для уменьшения, таким образом, содержания серы и тяжелых металлов в сырой нефти, затем следует извлечение таким образом очищенной сырой нефти, которую далее используют в качестве нефтяного топлива для газовой турбины.

В настоящее время проблема загрязнения окружающей среды стала насущной в данной отрасли. Таким образом, требуется свести к минимуму содержание соединений серы в дымовом газе. Эта проблема могла бы решаться использованием установки для десульфурации дымового газа. Однако при производстве электроэнергии с использованием нефтяного топлива для газовой турбины применение установки для десульфурации дымового газа вызывает потерю эффективности выработки электроэнергии вследствие потери давления, поэтому требуется свести к минимуму содержание серы в нефтяном топливе для газовой турбины. Таким образом, способ, описанный в первой японской публикации, приводит к значительному ограничению нагрева нефти при атмосферной перегонке или вакуумной перегонке чтобы, таким образом, не увеличивать количество легких фракций нефти или легкого дистиллята, подаваемого в газовую турбину, или количество нефтяного топлива для газовой турбины. Это приводит к тому, что степени извлечения нефтяного топлива для газовой турбины из сырой нефти находятся на уровне всего 40%, даже при использовании ближневосточной сырой нефти, которая имеет низкое содержание серы. Увеличение нагрева нефти для увеличения степени извлечения топлива приводит к увеличению производства серы.

Кроме того, когда способ применяют с сырой нефтью, которая более доступна и имеет увеличенное содержание серы, извлечение легких фракций нефти или легких остатков от перегонки в таком же количестве приводит к тому, что содержание серы в легких фракциях нефти превышает установленный уровень, и они непригодны для использования в качестве нефтяного топлива для газовой турбины. Таким образом, это вынуждает уменьшать извлечение легких фракций нефти, что приводит к тому, что применение способа с сырой нефтью является технически и экономически невыгодным.

Последняя японская публикация описывает способ получения водорода с использованием метанола в качестве исходного материала и осуществления гидроочистки сырой нефти полученным водородом. Однако способ предусматривает очистку сырой нефти с низким содержанием серы, и применение способа с сырой нефтью с высоким содержанием серы существенно ограничено. Кроме того, гидроочистку осуществляют преимущественно с сырой нефтью, а не с легкими фракциями нефти или с легким дистиллятом, полученными перегонкой сырой нефти, и, таким образом, она должна быть приспособлена к условиям обработки тяжелой нефти или остатков, содержащихся в сырой нефти. Это требует увеличения температуры реакции, давления реакции и времени реакции или периода времени, в течение которого тяжелая нефть находится в контакте с катализатором при реакции. Однако это вызывает избыточный крекинг легких фракций в сырой нефти, приводящий к тому, что сжиженный нефтяной газ или ему подобный содержится в большом количестве в нефтяном топливе для газовой турбины, и при хранении нефтяного топлива часть его переходит в газообразное состояние. Это требует увеличения устойчивости резервуара к давлению до существенно высокого уровня. Кроме того, температура реакции и давление реакции должны быть повышенными и, таким образом, реактор для гидроочистки имеет сложную конструкцию и повышенную стоимость производства. Кроме того, увеличение времени реакции требует больших размеров носителя катализатора, что приводит к увеличению размеров реактора и повышает расход катализатора.

Описание изобретения

Настоящее изобретение было создано с учетом недостатков известного уровня техники.

Соответственно, задачей настоящего изобретения является создание способа получения нефтяного топлива для газовой турбины, который с повышенной эффективностью обеспечивает производство нефтяного топлива для газовой турбины из исходной нефти.

Другой задачей настоящего изобретения является создание способа выработки электроэнергии с использованием таким образом произведенного нефтяного топлива для газовой турбины.

Согласно одному аспекту настоящего изобретения, создан способ получения нефтяного топлива для газовой турбины из исходной нефти с повышенными степенями его извлечения. Способ включает операцию атмосферной перегонки, в процессе которой сырую нефть, являющуюся исходной нефтью, подвергают атмосферной перегонке для разделения сырой нефти на легкие фракции нефти и нефтяные остатки от атмосферной перегонки, первую операцию гидроочистки, в процессе которой легкие фракции нефти, полученные в ходе операции атмосферной перегонки, совместно вводят в контакт со сжатым водородом в присутствии катализатора для осуществления удаления примесей для получения очищенного дистиллята, и первую операцию сепарации, в процессе которой осуществляют разделение нефтяных остатков от атмосферной перегонки на легкое нефтяное вещество и тяжелое нефтяное вещество. Первую операцию сепарации выбирают из группы, состоящей из вакуумной перегонки, деасфальтизации растворителем, термического крекинга и перегонки с паром. Способ также включает вторую операцию гидроочистки, в процессе которой легкое нефтяное вещество, полученное в процессе первой операции сепарации, вводят в контакт со сжатым водородом в присутствии катализатора для осуществления удаления примесей для получения очищенного дистиллята. Нефтяное топливо для газовой турбины, полученное в процессе первой и второй операций гидроочистки, имеет вязкость, составляющую 4 сСт или менее при температуре 100oС, содержит щелочной металл в количестве 1 части на миллион, или менее, свинец (Рb) в количестве 1 части на миллион или менее, V в количестве 0,5 частей на миллион или менее, Са в количестве 2 частей на миллион или менее и серу в количестве 500 частей на миллион или полученное со степенью извлечения, составляющей 65% или более от количества исходной нефти.

В предпочтительном варианте осуществления настоящего изобретения, способ также включает вторую операцию сепарации, в процессе которой тяжелое нефтяное вещество, полученное в процессе первой операции сепарации, разделяют на легкое нефтяное вещество и тяжелое нефтяное вещество. Вторую операцию сепарации выбирают из группы, состоящей из деасфальтизации растворителем и термического крекинга. Способ также включает третью операцию гидроочистки, в процессе которой осуществляют очищение легкого нефтяного вещества, полученного в процессе второй операции сепарации, для получения очищенного дистиллята, который используют в качестве нефтяного топлива для газовой турбины.

В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере две из первой, второй и третьей операций гидроочистки выполняют как совместную операцию.

Таким образом, согласно настоящему изобретению, первую гидроочистку осуществляют после атмосферной перегонки и, таким образом, атмосферную перегонку можно осуществлять, не принимая во внимание количество серы и металла, входящее в легкое нефтяное вещество. Кроме того, осуществление второй операции гидроочистки после первой операции сепарации позволяет задавать такие условия для первой операции сепарации, чтобы производить большее количество легкого нефтяного вещества независимо от серы и металла и, таким образом, нефтяное топливо для газовой турбины может производиться с увеличенными степенями извлечения относительно количества исходной нефти. Настоящее изобретение направлено на получение нефтяного топлива для газовой турбины, при этом первую гидроочистку осуществляют просто посредством гидроочистки совместно множества легких фракций нефти, полученных в атмосферной ректификационной колонне, в результате чего стоимость оборудования снижается.

Нефтяное топливо для газовой турбины, обладающее вязкостью 4 сСт при температуре 100oС, имеет удовлетворительные характеристики сгорания. Кроме того, металл и сера содержатся в нефтяном топливе для газовой турбины в незначительном количестве и, таким образом, сгорание нефтяного топлива может происходить при высокой температуре, достигающей около 1300oС.

В предпочтительном варианте осуществления изобретения, способ также включает четвертую операцию гидроочистки, в процессе которой тяжелое нефтяное вещество, полученное в процессе первой операции сепарации, вводят в контакт со сжатым водородом в присутствии катализатора для осуществления удаления примесей и крекинга части тяжелого нефтяного вещества для получения очищенного дистиллята и тяжелого нефтяного вещества. Очищенный дистиллят, полученный в процессе четвертой операции гидроочистки, используют в качестве нефтяного топлива для газовой турбины.

Первую операцию сепарации можно заменить операцией гидроочистки (пятой операцией гидроочистки). В этом случае способ может дополнительно включать третью операцию сепарации, в процессе которой тяжелое нефтяное вещество, полученное в процессе пятой операции сепарации, разделяют на легкое нефтяное вещество и тяжелое нефтяное вещество. Третью операцию сепарации выбирают из группы, состоящей из вакуумной перегонки, деасфальтизации растворителем и термического крекинга. Легкое нефтяное вещество, полученное в процессе третьей операции сепарации, используют в качестве нефтяного топлива для газовой турбины.

В предпочтительном варианте осуществления изобретения, нефтяное топливо для газовой турбины дополнительно подвергают атмосферной перегонке для получения легкого нефтяного топлива для газовой турбины и тяжелого нефтяного топлива для газовой турбины, которое тяжелее, чем легкое нефтяное топливо для газовой турбины. Тяжелое нефтяное вещество, полученное в процессе последней операции сепарации, или тяжелое нефтяное вещество, полученное в процессе четвертой операции гидроочистки, может использоваться в качестве нефтяного топлива для котла.

Согласно настоящему изобретению, вещество для получения водорода не ограничено каким-либо определенным веществом. В предпочтительном варианте осуществления настоящего изобретения, тяжелое нефтяное вещество, полученное из исходной нефти, может частично окисляться кислородом для получения водорода, который может использоваться в процессе операций гидроочистки. Для этой цели может использоваться тяжелое нефтяное вещество, полученное в процессе первой операции сепарации.

Кроме того, согласно этому аспекту настоящего изобретения, создан способ получения нефтяного топлива для газовой турбины из исходной нефти с увеличенными степенями его извлечения. Способ включает первую операцию сепарации, в процессе которой осуществляют разделение тяжелой нефти, состоящей из нефтяных остатков от атмосферной перегонки, полученных при атмосферной перегонке сырой нефти, и/или тяжелой нефти на легкое нефтяное вещество и тяжелое нефтяное вещество. Первая операция сепарации может выбираться из группы, состоящей из вакуумной перегонки, деасфальтизации растворителем, термического крекинга и перегонки с паром. Кроме того, способ включает вторую операцию гидроочистки, в процессе которой легкое нефтяное вещество, полученное в процессе первой операции сепарации, вводят в контакт со сжатым водородом в присутствии катализатора для осуществления удаления примесей для получения очищенного дистиллята. Нефтяное топливо для газовой турбины, которым является таким образом полученный очищенный дистиллят, имеет вязкость, составляющую 4 сСт при 100oС, содержит щелочной металл в количестве 1 части на миллион или менее, свинец в количестве 1 части на миллион или менее, V в количестве 0,5 частей на миллион или менее, Са в количестве 2 частей на миллион или менее и серу в количестве 500 частей на миллион или менее, полученное со степенями извлечения 40% или более от количества тяжелой исходной нефти.

В предпочтительном варианте осуществления настоящего изобретения, способ может дополнительно включать вторую операцию сепарации, в процессе которой осуществляют разделение тяжелого нефтяного вещества, полученного в процессе первой операции сепарации, на легкое нефтяное вещество и тяжелое нефтяное вещество. Вторую операцию сепарации выбирают из группы, состоящей из деасфальтизации растворителем и термического крекинга. Способ дополнительно включает третью операции гидроочистки, в процессе которой осуществляют очистку легкого нефтяного вещества, полученного в процессе второй операции сепарации, для получения очищенного дистиллята, который используют в качестве нефтяного топлива для газовой турбины.

В предпочтительном варианте осуществления настоящего изобретения, способ может включать четвертую операцию гидроочистки, в процессе которой тяжелое нефтяное вещество, полученное в процессе первой операции сепарации, вводят в контакт со сжатым водородом в присутствии катализатора для удаления примесей и осуществления крекинга части тяжелого нефтяного вещества для получения очищенного дистиллята и тяжелого нефтяного вещества, причем очищенный дистиллят, полученный в процессе четвертой операции гидроочистки, используют в качестве нефтяного топлива для газовой турбины.

Кроме того, согласно этому аспекту настоящего изобретения, создан способ получения нефтяного топлива для газовой турбины из исходной нефти с увеличенными степенями его извлечения. Способ включает пятую операцию гидроочистки, в процессе которой тяжелую исходную нефть, состоящую из нефтяных остатков от атмосферной перегонки, полученных атмосферной перегонкой сырой нефти, и/или тяжелой нефти, вводят в контакт со сжатым водородом в присутствии катализатора для удаления примесей и осуществления крекинга части тяжелого нефтяного вещества для получения очищенного дистиллята и тяжелого нефтяного вещества. Нефтяное топливо для газовой турбины, которым является таким образом полученный в процессе пятой операции гидроочистки очищенный дистиллят, имеет вязкость, составляющую 4 сСт или менее при 100oС, содержит щелочной металл в количестве 1 части на миллион или менее, свинец в количестве 1 части на миллион или менее, V в количестве 0,5 частей на миллион или менее, Са в количестве 2 частей на миллион или менее и серу в количестве 500 частей на миллион или менее, или полученное со степенями извлечения, составляющими 40% или более от количества тяжелой исходной нефти. В этом случае способ может дополнительно включать третью операцию сепарации, в процессе которой тяжелое нефтяное вещество, полученное в процессе пятой операции гидроочистки, разделяют на легкое нефтяное вещество и тяжелое нефтяное вещество. Третью операцию сепарации выбирают из группы, состоящей из вакуумной перегонки, деасфальтизации растворителем и термического крекинга. Легкое нефтяное вещество, полученное в процессе третьей операции сепарации, используют в качестве нефтяного топлива для газовой турбины.

Таким образом, согласно настоящему изобретению, сырую нефть подвергают атмосферной перегонке для ее разделения на легкие фракции нефти или легкий дистиллят и нефтяные остатки от атмосферной перегонки. Легкие фракции нефти затем подвергают гидроочистке, и нефтяные остатки от атмосферной перегонки подвергают разделению или гидроочистке для получения легкого нефтяного вещества. Таким образом полученное легкое нефтяное вещество затем подвергают гидроочистке для получения очищенного дистиллята, который используют в качестве нефтяного топлива для газовой турбины. Таким образом, настоящее изобретение обеспечивает получение нефтяного топлива для газовой турбины с увеличенными степенями его извлечения с одновременным обеспечением высокого качества нефтяного топлива.

Согласно другой задаче настоящего изобретения, обеспечено получение нефтяного топлива для газовой турбины, которое получают в соответствии со способом, описанным выше.

Кроме того, согласно другому аспекту настоящего изобретения, создан способ выработки электроэнергии. Способ выработки электроэнергии включает операции приведения в действие газовой турбины с использованием нефтяного топлива для газовой турбины, производимого как описано выше, для выработки электроэнергии, и использование высокотемпературных газообразных продуктов сгорания, выходящих из газовой турбины, в качестве источника тепла для котла-утилизатора отбросного тепла и приведения в действие паровой турбины паром, генерируемым в котле-утилизаторе отбросного тепла, для осуществления выработки электроэнергии.

Краткое описание чертежей

На фиг. 1 показана блок-схема, системы для осуществления способа получения нефтяного топлива для газовой турбины, соответствующего настоящему изобретению в качестве примера.

На фиг. 2 показан схематический вид другого примера извлечения легких фракций нефти или легкого дистиллята из атмосферной ректификационной колонны в системе, показанной на фиг.1.

На фиг.3 показана блок-схема установки для гидроочистки в качестве примера.

На фиг. 4 показан схематический вид существенной части водородной установки в качестве примера.

На фиг. 5 показана блок-схема другого примера системы для осуществления способа, соответствующего настоящему изобретению.

На фиг. 6 показана блок-схема другого примера системы для осуществления способа, соответствующего настоящему изобретению.

На фиг. 7 показана блок-схема еще одного примера системы для осуществления способа, соответствующего настоящему изобретению.

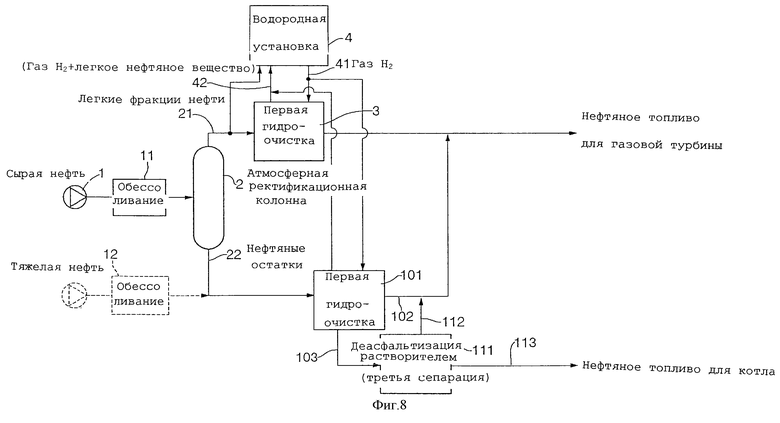

На фиг. 8 показана блок-схема еще одного примера системы для осуществления способа, соответствующего настоящему изобретению.

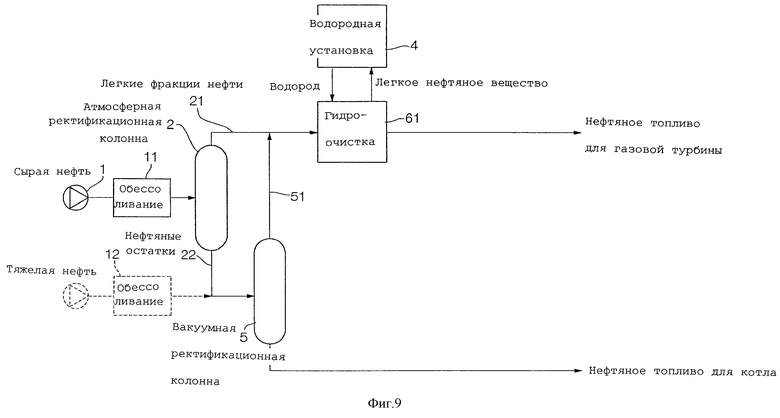

На фиг. 9 показана блок-схема еще одного примера системы для осуществления способа, соответствующего настоящему изобретению.

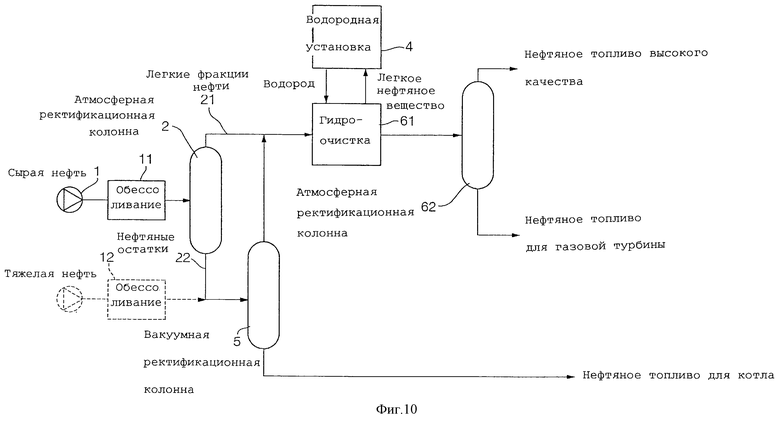

На фиг. 10 показана блок-схема еще одного примера системы для осуществления способа, соответствующего настоящему изобретению.

На фиг. 11 показана блок-схема еще одного примера системы для осуществления способа, соответствующего настоящему изобретению.

На фиг.12 показан схематический вид установки для частичного окисления, включенной в систему, показанную на фиг.10 в качестве примера.

На фиг.13 показан схематический вид примера способа получения нефтяного топлива для газовой турбины, произведенного согласно настоящему изобретению.

Лучший вариант осуществления изобретения

На фиг. 1 показан пример системы для осуществления способа получения нефтяного топлива для газовой турбины согласно настоящему изобретению. В каждом из описанных далее вариантов осуществления изобретения выполняют гидроочистку. В нижеследующем описании с первой по пятую операции гидроочистки будут выполняться в зависимости от стадий гидроочистки. Нефтяные топлива для газовой турбины, полученные в процессе операций гидроочистки, в целом, используются смешанными друг с другом. Таким образом, нижеследующие варианты осуществления изобретения будут описаны со смешанным нефтяным топливом для газовой турбины. Тем не менее, настоящее изобретение может осуществляться без смешивания нефтяных топлив, при этом нефтяные топлива используют отдельно друг от друга.

Исходная нефть 1 может представлять собой сырую нефть. Исходную нефть 1 в первую очередь, подвергают операции обессоливания в секции 11 обессоливания в таких условиях, которые обычно используют при очистке нефти. Обработку проводят таким образом, чтобы исходная нефть и вода смешивались друг с другом для перевода, таким образом, соли и бурового раствора в водную фазу, в результате щелочной металл, который неблагоприятно воздействует на газовую турбину, удаляется. Затем обессоленную исходную нефть подают в атмосферную ректификационную колонну 2, где она разделяется, например, на легкие фракции нефти или легкий дистиллят 21, имеющий точку кипения ниже 340-370oС, и нефтяные остатки (нефтяные остатки от атмосферной перегонки) 22 с точкой кипения выше 340-370oС. Извлеченные таким образом легкие фракции 21 нефти затем подают в первую установку 3 гидроочистки.

Известная атмосферная ректификационная колонна 2 для очистки нефти обычно выполнена таким образом, что множество окон для отвода фракций расположены так, что они распределены последовательно от верхней части атмосферной ректификационной колонны до нижней ее части, в соответствии с точками кипения фракций, таких как керосин, бензин и т.п., поскольку легкие фракции нефти или легкий дистиллят содержат фракции, имеющие от высокой точки кипения до низкой точки кипения. В результате этого, легкие фракции нефти выводятся соответственно через окна для отвода, если необходимо. В отличие от этого, показанный вариант осуществления изобретения выполнен так, что он позволяет выводить легкие фракции нефти или легкий дистиллят совместно, например, из верхней части атмосферной ректификационной колонны 2, оставляя легкие фракции нефти смешанными друг с другом, затем осуществляют подачу легких фракций нефти в установку 3 для гидроочистки. Альтернативный вариант, показанный на фиг.2, может иметь такую конструкцию, чтобы фракции в областях соответствующих точек кипения выводились через множество окон атмосферной ректификационной колонны 2, как в устройствах известного уровня техники, соответственно. Затем фракции смешивают друг с другом и далее их подают в установку 3 для гидроочистки, в которой фракции одновременно подвергают гидроочистке. Показанная на фиг.2 атмосферная ректификационная колонна снабжена четырьмя такими окнами для вывода.

Более конкретно, производство автомобильного нефтяного топлива, подвергающегося одновременной или групповой десульфурации, обычно требует изменения рабочих условий, таких как температура, давление, катализатор и т.п., поскольку бензин, керосин и газойль отличаются друг от друга по уровню десульфурации. В отличие от этого, при получении нефтяного топлива для газовой турбины, когда легкие фракции нефти или легкий дистиллят, имеющий точку кипения, например, ниже 350oС, подвергают одновременной десульфурации, требуется только приводить рабочие условия согласно техническим требованиям получения нефтяного топлива для газовых турбин в целом и, таким образом, рабочие условия значительно отличаются от применяемых на нефтеперегонном заводе. Это позволяет одновременно подвергать легкие фракции нефти или легкий дистиллят в атмосферной ректификационной колонне 2 гидроочистке в общей установке, как описано выше.

В процессе атмосферной перегонки получают легкие фракции нефти или легкий дистиллят, содержащий множество фракций, отличающихся друг от друга точками кипения. Показанный вариант осуществления изобретения предназначен для получения нефтяного топлива для газовой турбины и, таким образом, фракции легкой нефти могут обрабатываться в установке для гидроочистки совместно или в совокупности. Такая совместная обработка позволяет свести к минимуму стоимость оборудования. Техника гидроочистки, которая может применяться в показанном варианте системы, допускает работу при высокой температуре, поскольку оттенок нефтяного топлива для газовой турбины не имеет значения в отличие от операции гидроочистки, выполняемой на нефтеперегонном заводе при производстве автомобильного нефтяного топлива, когда работа ведется при низкой температуре и высоком давлении для того, чтобы избежать окрашивания автомобильного нефтяного топлива в процессе операции гидроочистки. Это позволяет снизить стоимость реактора, поскольку он работает при низком давлении, что обеспечивает дополнительное уменьшение стоимости оборудования.

Теперь со ссылкой на фиг.3 будет описана установка 3 для гидроочистки и гидроочистка, осуществляемая в ней. Легкие фракции нефти или легкий дистиллят 21 смешивают со сжатым газообразным водородом и затем подают в верхнюю часть реакционной колонны 31. Реакционная колонна 31 снабжена расположенным в ней слоем 32 катализатора, который включает носитель и катализатор, расположенный на носителе. В результате этого легкие фракции нефти или легкий дистиллят 21 и газообразный водород проходят через слой 32 катализатора и подаются через нижнюю часть реакционной колонны 31 по подводящей трубе 33 в емкость 34 высокого давления. Небольшое количество тяжелых металлов, таких как ванадий, никель, свинец и т.п., которые включены в легкие фракции нефти 21 или удерживаются в углеводородных молекулах, а также сера и азот вступают в реакцию с водородом в течение периода времени прохождения через слой 32 катализатора и, таким образом, отделяются или извлекаются из углеводородных молекул. В результате этого тяжелые металлы поглощаются поверхностью катализатора, а сера и азот вступают в реакцию с водородом и образуют сероводород и аммиак соответственно. Щелочные металлы, которые растворены в воде, в небольшом количестве содержащейся в нефтяном веществе, или присутствуют в форме солей, поглощаются поверхностью катализатора. Металлы обычно содержатся в тяжелой нефти или нефтяном остатке, поэтому они присутствуют в незначительном количестве в легких нефтяных фракциях 21.

Из нижней части реакционной колонны 31 выходит смешанная текучая среда из нефти и газа при высоком давлении, составляющем от 30 до 80 кг/см2, которую затем подают в резервуар 34 высокого давления, где газообразный водород отделяют от смеси. Давление газообразного водорода повышают посредством компрессора СР, и затем его подают в режиме циркуляции в реакционную колонну 31. Жидкое вещество, отделенное от водорода в резервуаре 34 высокого давления, подают через регулятор PV давления в резервуар 35 низкого давления, в результате чего его давление понижается, например, на 10-30%. Это приводит к тому, что сжиженный газ, такой как сероводород, аммиак и т.п. , растворенный в жидком веществе или нефти, испаряется. Таким образом отделенный очищенный дистиллят представляет собой нефтяное топливо для газовой турбины. Ссылочным номером 35а обозначен насос. Газ, выделенный в резервуаре 35 низкого давления, содержит не вступивший в реакцию газообразный водород и гидрогенизированные соединения, такие как сероводород, аммиак и т.п., а также метан, полученный отбором части углеводородных молекул, и легкое нефтяное вещество, находящееся в диапазоне от фракции сжиженного нефтяного газа до легкой нефти. Используемый здесь термин "легкое нефтяное вещество" означает ингредиент, который легче легких фракций нефти или легкого дистиллята 21. Газ, выделенный в резервуаре 35, подают в секцию 36 удаления примесей, где удаляются содержащиеся в газе сероводород и аммиак.

Секция 36 удаления примесей может быть снабжена расположенным в ней абсорбционным жидким слоем для поглощения примесей, таких как, например, сероводород и аммиак, и, таким образом, прохождение газа через абсорбционный жидкий слой обеспечивает удаление из газа примесей. Газ, из которого таким образом удалены примеси, является смешанным газом 42, состоящим из не вступившего в реакцию газообразного водорода и легкого нефтяного вещества с уменьшенным количеством атомов углерода, такого как метан или ему подобного. Смешанный газ 42 подают в водородную установку 4, в которой легкое нефтяное вещество, содержащееся в смешанном газе 42, используют в качестве материала для получения газообразного водорода. Часть легких нефтяных фракций 21, выделенных в атмосферной ректификационной колонне 2, также подают в водородную установку 4 для использования в качестве материала для получения газообразного водорода. Когда применение исходной нефти для получения газообразного водорода ограничено тяжелой нефтью, нефть может подаваться снаружи в водородную установку 4 только в момент начала работы установки 4.

Газообразный водород, подаваемый в реакционную колонну 31, как описано выше, используют в режиме циркуляции, при этом количество газообразного водорода, содержащегося в газе в циркуляционном канале 37, постепенно уменьшается, тогда как количество легкого нефтяного вещества, такого как метан и ему подобного, постепенно увеличивается. Это приводит к относительному уменьшению количества газообразного водорода. Для исключения такой ситуации и, таким образом, обеспечения гидроочистки, из водородной установки 4 в циркуляционный канал 37 подается газообразный водород 41.

Водородная установка 4 может иметь конструкцию, показанную на фиг.4. Водородная установка 4 включает печь 43, в которой горит топливный газ, а также реакционные трубы 44, расположенные в печи 44. Легкое нефтяное вещество, такое как метан, и пар вводят в реакционные трубы 44 таким образом, что легкое нефтяное вещество подвергают паровому риформингу для производства водорода и побочного угарного газа. Затем угарный газ и не вступившее в реакцию легкое нефтяное вещество модифицируют или удаляют из газа для получения газообразного водорода. Обработка удалением или очистка может осуществляться, например, посредством адсорбции отклонением давления (PSA), адсорбции отклонением температуры (TSA), низкотемпературной сепарацией, пленочной сепарацией или подобными способами.

Согласно настоящему изобретению, в ходе 1-5 операций гидрогенизации легкие нефтяные фракции или легкое нефтяное вещество могут вводиться в контакт со сжатым водородом в присутствии катализатора для осуществления любой из таких операций, как (1) гидродесульфурация или гидроочистка для десульфурации или удаления таких примесей, как соединения серы и им подобные, (2) гидроочистка для улучшения качеств легких фракций нефти или легкого нефтяного вещества вследствие насыщения ненасыщенных углеводородов или подобных веществ и (3) гидрокрекинг для преобразования нефти или нефтяного вещества в более легкое нефтяное вещество. Основной целью первой операции гидроочистки является достижение описанной выше десульфурации (1), целью каждой из второй и третьей операций гидроочистки является осуществление описанных выше десульфурации (1) и гидроочистки (2), а целью каждой из четвертой и пятой операций является выполнение описанных выше десульфурации (1), гидроочистки (2) и гидрокрекинга (3).

Далее будет описан процесс, осуществляемый в первой установке 3 гидроочистки. При обычной перегонке нефти отдельной обработке подвергают лигроин, керосин, газойль и т. п., содержащиеся в легких фракциях нефти или легком дистилляте, и каждую фракцию, соответствующую узкому диапазону точек кипения, подвергают гидроочистке. В отличие от этого, согласно настоящему изобретению, все фракции, полученные атмосферной перегонкой, подвергают гидроочистке совместно или в совокупности. Таким образом, настоящее изобретение допускает существенное увеличение, по сравнению с известным уровнем техники, количества материала, подвергаемого гидроочистке. Условия гидроочистки, такие как давление сжатого газообразного водорода, температура реакции и т.п., могут изменяться в зависимости от типа нефти, подвергаемой гидроочистке, цели гидроочистки и т. п. Более конкретно, температура и давление газообразного водорода могут подбираться в диапазоне от 330 до 380oС и в диапазоне от 20 до 80 кг/см2 соответственно. В частности, давление газообразного водорода, предпочтительно, устанавливают в диапазоне от 30 до 70 кг/см2. Кроме того, катализатор может подбираться из тех катализаторов, которые обычно используют согласно известному уровню техники. Предпочтительно, катализатор получают посредством нанесения сульфида Ni, Mo или Со на оксид алюминия в качестве носителя. Когда необходимо перерабатывать арабскую легкую нефть, давление газообразного водорода может устанавливаться в пределах от 30 кг/см2 до 50 кг/см2, что приводит к получению нефтяного топлива для газовой турбины, которое имеет концентрацию серы, составляющую 450 частей на миллион или менее и концентрацию азота, составляющую 30 частей на миллион или менее. В этом случае, увеличение давления газообразного водорода до 40-70 кг/см2 обеспечивает увеличение энергетики столкновений водорода с молекулами нефтяного ингредиента таким образом, что концентрация серы и концентрация азота могут быть уменьшены до 200 частей на миллион или менее и 20 частей на миллион или менее соответственно.

Нефтяные остатки (нефтяные остатки атмосферной перегонки) 22, выделенные в атмосферной ректификационной колонне 2, подают в вакуумную ректификационную колонну 5, в которой нефтяные остатки разделяют на легкое нефтяное вещество (легкое нефтяное вещество вакуумной перегонки) 51 с точкой кипения при атмосферном давлении, равной 565oС, которое является самой легкой фракцией в нефтяных остатках 22, и тяжелое нефтяное вещество или остатки (нефтяные остатки от вакуумной перегонки) 52 с точкой кипения при атмосферном давлении выше 565oС. Легкое нефтяное вещество 51 подают во вторую установку 6 гидроочистки для выполнения его гидроочистки.

Газообразный водород, используемый при второй гидроочистке, подают из описанной выше водородной установки 4. Газ с уменьшенным количеством атомов углерода, такой как метан или ему подобный, полученный во второй установке 6 гидроочистки, подают в качестве сырьевого материала в водородную установку 4. Когда в качестве исходной нефти используют арабскую легкую нефть, установка давления газообразного водорода на уровне от 30 до 60 кг/см2 во второй установке 6 гидроочистки обеспечивает получение низкой концентрации серы и концентрации азота, составляющих 2000 частей на миллион или менее и 200 частей на миллион или менее соответственно. Кроме того, давление газообразного водорода, составляющее от 50 до 100 кг/см2, уменьшает концентрацию серы и концентрацию азота до уровня 1000 частей на миллион или менее и 100 частей на миллион или менее соответственно.

Таким образом полученное во второй установке 6 гидроочистки легкое нефтяное вещество смешивают с легким нефтяным веществом (нефтяным топливом для газовой турбины), полученным в первой установке 3 гидроочистки (операция смешивания), для использования в качестве нефтяного топлива для газовой турбины.

Тяжелое нефтяное вещество (нефтяные остатки от вакуумной перегонки) 52, выделенное в вакуумной ректификационной колонне 5, разделяют на легкое нефтяное вещество или деасфальтизированное нефтяное вещество 72 и тяжелое нефтяное вещество или деасфальтизированные нефтяные остатки 73 в установке деасфальтизации растворителем или установке 71 извлечения растворителем. Разделение осуществляют посредством подачи нефтяных остатков 52 от вакуумной перегонки и растворителя в установку 71 в верхнюю часть колонны и в нижнюю ее часть для введения их в противоточный контакт, соответственно, что приводит к отделению друг от друга легкого и тяжелого нефтяных веществ, содержащихся в нефтяных остатках 52 от вакуумной перегонки, вследствие разности растворимости растворителем.

Выделенное таким образом деасфальтизированное нефтяное вещество 72 смешивают с легким нефтяным веществом 51 из вакуумной ректификационной колонны 5 и затем подают во вторую установку 6 гидроочистки. Деасфальтизированные нефтяные остатки 73 подвергают регулированию вязкости, если необходимо, и затем используют в качестве тяжелой исходной нефти или нефтяного топлива для котла.

Таким образом, гидроочистка, выполняемая в первой установке 3 гидроочистки, и гидроочистка, выполняемая во второй установке 6 гидроочистки, соответствуют первой операции гидроочистки и второй операции гидроочистки соответственно, и вакуумная перегонка, выполняемая в вакуумной ректификационной колонне 5, и обработка в установке 71 деасфальтизации растворителем соответствуют первой и второй операциям разделения соответственно.

Показанный вариант осуществления изобретения обеспечивает получение нефтяного топлива для газовой турбины, которое соответствует требованиям по составу, определенным в приведенном здесь "Описании изобретения". В показанном варианте за каждой операцией атмосферной перегонки и операцией вакуумной перегонки следует операция гидроочистки и, таким образом, каждая из операций перегонки может осуществляться, не принимая во внимание количество серы и тяжелого металла, что приводит к увеличению количества легкого нефтяного вещества. Таким образом, когда в качестве исходной нефти используют сырую нефть, нефтяное топливо для газовой турбины может производиться с такими высокими степенями извлечения, как 65% или более и предпочтительно - 70-90% (по весу) от количества сырой нефти. Кроме того, когда начальной исходной нефтью является тяжелая исходная нефть, представляющая собой нефтяные остатки от атмосферной перегонки, и/или тяжелая нефть, нефтяное топливо для газовой турбины может производиться с такими высокими степенями извлечения, как 40% или более и предпочтительно - 40-75% (по весу) от количества тяжелой исходной нефти.

Более конкретно, предполагая, что сырую нефть подают в относительном количестве 100 единиц в атмосферную ректификационную колонну 2, легкие фракции нефти и нефтяные остатки от атмосферной перегонки выделяют в ней в соотношении 60:40. Легкое нефтяное вещество и нефтяные остатки от вакуумной перегонки могут выделяться в соотношении 40:20 на основе нефтяных остатков от атмосферной перегонки в относительном количестве 40 единиц. Кроме того, нефтяные остатки от вакуумной перегонки в относительном количестве 20 единиц могут перерабатываться в установке 71 деасфальтизации растворителем, в результате чего получают деасфальтизированное нефтяное вещество и деасфальтизированные нефтяные остатки в соотношении 10:10. Когда в качестве начальной исходной нефти используют сырую нефть, может производиться нефтяное топливо для газовой турбины, которое содержит легкое нефтяное вещество, легкое нефтяное вещество от вакуумной перегонки и деасфальтизированное нефтяное вещество в соотношении 60:20:10, в результате чего получают степени извлечения, составляющие 90%. Такие высокие степени извлечения, как 80% получают даже когда осуществляется деасфальтизация. Таким образом, при использовании сырой нефти в качестве начальной исходной нефти, настоящее изобретение обеспечивает получение нефтяного топлива для газовой турбины со степенями извлечения 65% или более и предпочтительно - 70-90% в зависимости от типа исходной нефти.

Кроме того, когда в качестве начальной исходной нефти используют тяжелую нефть, представляющую собой нефтяные остатки от атмосферной перегонки, и/или тяжелую нефть в относительном количестве 100 единиц, легкое нефтяное вещество и нефтяные остатки от вакуумной перегонки могут выделяться в соотношении 50: 50 в вакуумной ректификационной колонне 5. Нефтяные остатки от вакуумной перегонки в относительном количестве 50 единиц обеспечивают получение деасфальтизированного нефтяного вещества и деасфальтизированных нефтяных остатков в соотношении 25:25 в установке 71 деасфальтизации растворителем. Таким образом, когда в качестве исходной нефти используют тяжелую исходную нефть, может быть получено нефтяное топливо для газовой турбины, состоящее из легкого нефтяного вещества от вакуумной перегонки и деасфальтизированного растворителем нефтяного вещества в относительном количестве 50:25, в результате чего степени извлечения составляют 75%. Степени извлечения остаются на таком высоком уровне, как 50% даже когда не осуществляется деасфальтизация. На фиг.1 прерывистыми линиями показано, что тяжелую нефть подвергают обессоливанию и затем подают в вакуумную ректификационную колонну 5. Настоящее изобретение, при использовании в качестве исходной нефти тяжелой исходной нефти ввиду изменений из-за разности типов исходной нефти, обеспечивает получение нефтяного топлива для газовой турбины со степенями извлечения 40% или более и предпочтительно - 40-75%.

Настоящее изобретение осуществляется с гидроочисткой легких фракций нефти или легкого дистиллята после операции перегонки, а не с непосредственной гидроочисткой сырой нефти и, таким образом, требуется только определить условия реакции, адекватные легким фракциям нефти. Таким образом, увеличение давления и температуры реакции может быть сведено к минимуму, и время реакции может быть уменьшено, что приводит к упрощению системы. Кроме того, настоящее изобретение направлено на получение нефтяного топлива для газовой турбины таким образом, что фракции, полученные в процессе операции перегонки, подвергают гидроочистке совместно или в совокупности, что приводит к упрощению способа.

Согласно настоящему изобретению, тяжелая нефть может подаваться в вакуумную ректификационную колонну 5 как обозначено прерывистыми линиями на фиг. 1. В альтернативном варианте, тяжелая нефть может подаваться в установку 71 деасфальтизации растворителем. Такой вариант подачи не влияет на серию операций, начинающихся подачей сырой нефти в атмосферную ректификационную колонну 2. Таким образом, это не влияет на степени извлечения нефтяного топлива для газовой турбины, производимого из сырой нефти. Количество нефтяного топлива для газовой турбины просто увеличивается при увеличении количества дополнительной исходной нефти и, таким образом, это входит в объем настоящего изобретения.

В дополнение к этому, настоящее изобретение не ограничивается такой конструкцией, где легкое нефтяное вещество, полученное в процессе второй операции сепарации, или деасфальтизированное нефтяное вещество 72, полученное в установке 71 деасфальтизации растворителем, обрабатывается во второй установке 6 гидроочистки. Таким образом, оно может обрабатываться в процессе третьей операции гидроочистки или третьей установкой 60 гидроочистки, расположенной отдельно от второй установки 6 гидроочистки. Общее осуществление второй и третьей операций гидроочистки как в варианте, показанном на фиг.1, требует определения условий реакции, адекватных тяжелому нефтяному веществу, в результате чего давление газообразного водорода находится на таком высоком уровне как, например 50-150 кг/см2. В противном случае, осуществление операций отдельно друг от друга приводит к тому, что давление газообразного водорода в процессе второй и третьей операций составляет 50-150 кг/см2 и 80-200 кг/см2 соответственно. Таким образом, отдельное осуществление операций обеспечивает значительное уменьшение количества материала, обрабатываемого в процессе третьей операции гидроочистки, поэтому реакционный резервуар высокого давления может иметь уменьшенные размеры. В любом случае, система может иметь преимущественную конструкцию в зависимости от ее масштаба, как это необходимо.

Согласно настоящему изобретению, при осуществлении с первой по третью операций гидроочистки первая и третья операции могут выполняться обобщенно или совместно. В альтернативном варианте, операции с первой по третью могут осуществляться обобщенно.

Согласно настоящему изобретению, первая операция сепарации, осуществляемая для разделения нефтяных остатков 22, полученных в атмосферной ректификационной колонне 2, не ограничивается вакуумной перегонкой. Она может выполняться посредством перегонки с паром, деасфальтизации растворителем, термического крекинга для нагрева нефтяных остатков 22 до температуры, составляющей, например, 430-490oС для фракционирования углеводородных молекул при помощи тепловой энергии для получения легкого нефтяного вещества и тяжелого нефтяного вещества или им подобного. Осуществление первой операции сепарации посредством деасфальтизации растворителем может проводиться таким образом, как показано на фиг.6, которая иллюстрирует другой вариант осуществления настоящего изобретения. Нефтяные остатки 22 от атмосферной перегонки подают в установку 81 деасфальтизации растворителем, в результате чего они разделяются на легкое нефтяное вещество (деасфальтизированное растворителем нефтяное вещество) 82 и тяжелое нефтяное вещество (деасфальтизированные растворителем нефтяные остатки) 83. Легкое нефтяное вещество 82 подают во вторую установку 6 гидроочистки.

В варианте осуществления изобретения, показанном на фиг.6, вторую операцию сепарации не выполняют. Однако деасфальтизированные растворителем нефтяные остатки 83 могут подвергаться второй операции сепарации, как в варианте, показанном на фиг.1. Вторая операция сепарации может осуществляться посредством описанного выше термического крекинга.

Тяжелое нефтяное вещество, выделенное в процессе первой операции сепарации, может подвергаться гидроочистке, как показано на фиг.7, которая иллюстрирует другой вариант осуществления настоящего изобретения. Более конкретно, тяжелое нефтяное вещество (деасфальтизированные нефтяные остатки) 83, выделенные в установке 81 деасфальтизации растворителем, подают в четвертую установку 91 гидроочистки для разделения на легкое нефтяное вещество 92 и тяжелое нефтяное вещество 93. Четвертая установка 91 гидроочистки расположена после установки, показанной на фиг.3, и включает перегонную установку для разделения тяжелого нефтяного вещества 83 на легкое нефтяное вещество 92 и тяжелое нефтяное вещество 93, такую как, например, установку для атмосферной перегонки или установку для вакуумной перегонки.

Каждый из имеющих такие конструкции вариантов осуществления изобретения также обеспечивает получение нефтяного топлива для газовой турбины из тяжелого нефтяного вещества, выделенной в процессе первой операции сепарации (например, операции деасфальтизации растворителем), в результате чего значительно увеличивается извлечение нефтяного топлива для газовой турбины. В альтернативном варианте, часть исходной нефти может подаваться в четвертую установку 91 гидроочистки, которую смешивают с тяжелым нефтяным веществом 83, полученным в установке 81 деасфальтизации растворителем.

Кроме того, настоящее изобретение может быть осуществлено так, как показано на фиг.8, которая иллюстрирует еще один другой вариант осуществления настоящего изобретения, в показанном варианте нефтяные остатки 22, полученные в процессе операции атмосферной перегонки, подают в пятую установку 101 гидроочистки, в которой выполняют пятую операцию гидроочистки для разделения нефтяных остатков 22 на легкое нефтяное вещество 102 и тяжелое нефтяное вещество 103 таким образом, что легкое нефтяное вещество 102 может смешиваться с нефтяным топливом для газовой турбины, полученным в первой установке 3 гидроочистки. Пятая установка 101 гидроочистки включает такую же перегонную установку, как и четвертая установка 91 гидроочистки.

Тяжелое нефтяное вещество 103 подают в установку 111 деасфальтизации растворителем для разделения на легкое нефтяное вещество (деасфальтизированное нефтяное вещество) 112 и тяжелое нефтяное вещество (деасфальтизированные нефтяные остатки) 113. Выделенное легкое нефтяное вещество 112 используют в качестве нефтяного топлива для газовой турбины, смешивая его, например, с легким нефтяным веществом 102, полученным в пятой установке 101 гидроочистки, и тяжелое нефтяное вещество 113 используют, например, в качестве нефтяного топлива для котла. Третья операция сепарации не ограничивается операцией деасфальтизации растворителем и может осуществляться в форме операции термического крекинга или операции вакуумной перегонки. Показанный вариант также обеспечивает извлечение нефтяного топлива для газовой турбины из исходной нефти в такой высокой степени, как 65% или более и предпочтительно - 70-90%. Легкое нефтяное вещество (газ), такое как метан или ему подобное, полученное как в четвертой установке 91 гидроочистки, так и в пятой установке 101 гидроочистки, показанных на фиг.7 и 8, подают в водородную установку 4 для производства газообразного водорода.

В описанных выше вариантах осуществления изобретения легкие фракции нефти или легкий дистиллят 21, полученный в атмосферной ректификационной колонне 2, и легкое нефтяное вещество (легкое нефтяное вещество от вакуумной перегонки) 51, полученное в вакуумной ректификационной колонне 5, перерабатывают в установках гидроочистки, соответственно отличающихся друг от друга. В альтернативном варианте, настоящее изобретение может осуществляться как показано на фиг. 9, которая иллюстрирует еще один другой вариант осуществления настоящего изобретения. В показанном варианте легкие фракции 21 нефти и легкое нефтяное вещество 51 смешивают друг с другом и затем подвергают гидроочистке в установке 6 гидроочистки. Такая конструкция соответствует комбинации первой установки 3 гидроочистки и второй установки 6 гидроочистки в варианте, показанном на фиг.1. В целом, условия реакции для гидроочистки определяют адекватно тяжелому нефтяному веществу, содержащемуся в исходной нефти. В показанном варианте тяжелое нефтяное вещество соответствует легкому нефтяному веществу (легкому нефтяному веществу от вакуумной перегонки) 51. Таким образом, легкое нефтяное вещество 21 и легкое нефтяное вещество 51 от вакуумной перегонки обрабатывают совместно, при этом уменьшая весовое соотношение (объемное соотношение) легкого нефтяного вещества 21 и легкого нефтяного вещества 51 от вакуумной перегонки в исходной нефти. Такая переработка позволяет избежать применения установки для гидроочистки легкого нефтяного вещества, что ведет к уменьшению производственных затрат. Увеличение степени содержания легкого нефтяного вещества 21 или уменьшение степени содержания легкого нефтяного вещества 51 от вакуумной перегонки требует, чтобы условия реакции были установлены адекватно тяжелому нефтяному веществу в соответствии с легким нефтяным веществом 51 от вакуумной перегонки в небольшом количестве. Это усложняет конструкцию реактора или делает его ненадежным, в результате чего он не будет иметь удовлетворительных экономических преимуществ. В отличие от этого, установка условий реакции адекватно легкому нефтяному веществу 51 от вакуумной перегонки способствует значительному улучшению очистки легкого нефтяного вещества.

В варианте осуществления изобретения, показанном на фиг.9, первую операцию сепарации осуществляют, например, в виде вакуумной перегонки. Однако первая операция сепарации может выполняться любым другим пригодным способом. Легкое нефтяное вещество, полученное этим способом, и легкие фракции 21 нефти могут перерабатываться в установке 61 гидроочистки совместно или в совокупности.

Когда процесс в установке 61 гидроочистки осуществляется с использованием арабской легкой нефти, установка давления газообразного водорода в диапазоне 30-60 кг/см2 обеспечивает получение низких концентраций серы и азота в нефтяном топливе для газовой турбины, как 500 частей на миллион или менее и 50 частей на миллион или менее, соответственно. Увеличение давления газообразного водорода до уровня 50-100 кг/см2 дополнительно уменьшает концентрацию серы и азота до таких низких уровней, как 300 частей на миллион или менее и 30 частей на миллион или менее, соответственно.

Очищенный дистиллят, полученный одновременной обработкой легкого нефтяного вещества и легких фракций 21 нефти в установке 61 гидроочистки, достаточно пригоден для использования в качестве нефтяного топлива для газовой турбины. В альтернативном варианте, очищенный дистиллят, как показано на фиг. 10, подвергают перегонке при температуре, например, 350oС в атмосферной ректификационной колонне 62 таким образом, что полученное легкое нефтяное вещество может использоваться как более высококачественное нефтяное топливо для газовой турбины, и полученные нефтяные остатки могут использоваться как нефтяное топливо для газовой турбины, которое тяжелее, чем легкое нефтяное вещество.

Настоящее изобретение может осуществляться так, что тяжелое нефтяное вещество, полученное в процессе первой операции сепарации, второй операции сепарации и/или третьей операции сепарации, частично окисляют газообразным кислородом для получения водорода, который затем используют в установке гидроочистки. Установкой гидроочистки может быть установка, используемая в любой из операций гидроочистки от первой до четвертой. На фиг.11 показан еще один вариант осуществления настоящего изобретения, который обеспечивает выполнение такой гидроочистки. Более конкретно, нефтяные остатки, подаваемые из установки 81 деасфальтизации растворителем, подвергают частичному окислению для получения водорода, который затем подают в первую установку 3 гидроочистки и вторую установку 6 гидроочистки. Ссылочным номером 63 обозначена кислородная установка для извлечения кислорода из воздуха, и ссылочным номером 64 обозначена установка частичного окисления. Тяжелое нефтяное вещество, которое необходимо частично окислить, не ограничено нефтяными остатками, полученными в установке 81 деасфальтизации растворителем, и, таким образом, любые нефтяные остатки, полученные в процессе первой операции сепарации в вакуумной ректификационной колонне 5 или им подобные, могут частично окисляться. В альтернативном варианте, для этой цели может использоваться тяжелое нефтяное вещество, полученное в процессе второй или третьей операций сепарации.

Установка частичного окисления может иметь конструкцию, показанную на фиг.12. В установке 4, показанной на фиг.12, тяжелое нефтяное вещество и пар высокого давления предварительно нагревают и затем впрыскивают в реакционную печь 65 совместно с кислородом и, таким образом, получают газ, в основном состоящий из СО и H2, в результате реакции частичного окисления в условиях обработки, составляющих температуру 1200-1500oС и давление 2-85 кг/см2. Затем газ гасят или быстро охлаждают до 200-260oС при помощи воды в охладительной камере, расположенной под реакционной печью 65. Это позволяет извлекать большую часть не вступившего в реакцию углерода и вводить в газ пар, необходимый для последующего процесса конверсии СО. Затем газ подают в промывочную колонну 66, в которой весь оставшийся не вступивший в реакцию углерод может полностью извлекаться из газа. Затем его подают в СО-конвертер 67, в котором СО, оставшийся в газе, преобразуется в СО2 посредством реакции СО с паром при помощи, например, кобальтомолибденового катализатора. Впоследствии, окисляющий газ, такой как СО2 и ему подобный, поглощается в башне 68 для поглощения кислых газов, в результате чего получают газообразный водород значительно повышенной чистоты.

Нефтяное топливо для газовой турбины, полученное согласно настоящему изобретению, может использоваться, например, для выработки электроэнергии, как показано на фиг.13. Более конкретно, нефтяное топливо для газовой турбины сгорает в сжигающем сопле, в результате чего получают газообразные продукты сгорания, которые затем используют для приведения в действие газовой турбины 201 таким образом, что генератор 202 вырабатывает электроэнергию. Газовая турбина 201 выбрасывает высокотемпературный отработавший газ, который подают в котел-утилизатор отбросного тепла 203, который генерирует пар с использованием тепла отработавшего газа. Пар обеспечивает приведение в действие паровой турбины 204, в результате чего генератор 205 вырабатывает электроэнергию. Такая выработка электроэнергии обеспечивает эффективное использование отбросного тепла нефтяного топлива для газовой турбины, что приводит к повышению эффективности выработки электроэнергии.

Примеры применения изобретения описаны ниже.

Пример 1

Арабская легкая сырая нефть (содержание S: 1,77 вес.%), которая наиболее доступна в данной области техники, была использована в качестве исходной нефти для производства нефтяного топлива для газовой турбины при помощи системы, показанной на фиг.1. Более конкретно, сырая нефть была разделена на легкие фракции нефти или легкий дистиллят 21 с точкой кипения 350oС или ниже и тяжелые фракции нефти или нефтяные остатки 22 с точкой кипения свыше 350oС, при этом давление газообразного водорода в ходе первой операции гидроочистки было установлено на уровне 45 кг/см2, в результате чего было получено нефтяное топливо для газовой турбины. Кроме того, в процессе операции вакуумной перегонки посредством сепарации получено легкое нефтяное вещество 51 с точкой кипения 565oС или ниже (точкой кипения при атмосферном давлении) и тяжелое нефтяное вещество 52, имеющее точку кипения выше 565oС. Кроме того, давление газообразного водорода в процессе второй операции гидроочистки было установлено на уровне 55 кг/см2 для получения нефтяного топлива для газовой турбины, которое затем было смешано с нефтяным топливом для газовой турбины, полученным в процессе первой операции гидроочистки. Какого-либо щелочного металла, щелочноземельного металла, V и Рb не выявлено в смешанном нефтяном топливе для газовой турбины, которое имело концентрацию серы, составляющую 430 частей на миллион, и вязкость, составляющую 1,3 сСт при 100oС. Степени извлечения нефтяного топлива для газовой турбины составили 84% от количества исходной нефти. Было обнаружено, что нефтяное топливо для газовой турбины может использоваться для газовой турбины, температура на входе которой составляет 1300oС.

Было проведено моделирование, предполагающее, что вся энергия, полученная от сырой нефти, преобразована в генерирование мощности (генерирование мощности газовой турбиной и генерирование мощности котлом). Мощность на энергоснабжение нефтеперегонного завода, эффективность выработки мощности газовой турбиной комбинированного цикла и эффективность выработки мощности котлом были установлены на уровне 4%, 49% и 38% соответственно. При таких условиях конечное извлечение мощности было вычислено с установкой количества исходной сырой нефти, поставленной на нефтеперегонный завод, как 100 единиц в единицах теплотворной способности. В результате было обнаружено, что может быть извлечено 45,7 единиц мощности в единицах теплотворной способности.

Сравнительный пример 1

Нефтяное топливо для газовой турбины было получено согласно способу, описанному в опубликованной заявке на патент Японии 207179/1994. Согласно японской публикации, в качестве исходной нефти была использована низкосернистая сырая нефть, в которой концентрация солей доведена до 0,5 частей на миллион или менее, для производства нефтяного топлива для газовой турбины, имеющего концентрацию серы 0,05 вес.% или менее. Арабская легкая нефть имеет повышенное содержание серы по сравнению с так называемой низкосернистой сырой нефтью. Таким образом, сырая нефть была переработана согласно способу, описанному в японской публикации, в результате чего посредством перегонки были выделены нефтяные фракции, имеющие концентрацию серы 0,05 вес.% или менее. Нефтяное топливо для газовой турбины, полученное согласно этой публикации, имело только фракции от легкого лигроина до керосина, которые имеют точку кипения до 245oС. Также, какого-либо щелочного металла, щелочноземельного металла, V и Рb в нефтяном топливе для газовой турбины выявлено не было. Кроме того, оно имело концентрацию серы около 470 частей на миллион и вязкость 0,3 сСт при 100oС, в результате оно имело повышенное качество. Однако степени извлечения нефтяного топлива для газовой турбины от количестве исходной нефти были низкими и составили 24%.

Было проведено моделирование по существу для таких же условий, как в описанном выше примере 1, за исключением того, что мощность для энергоснабжения станции была установлена на уровне 3%. Конечное извлечение мощности было вычислено с установкой количества исходной сырой нефти, поставленной на нефтеперегонный завод, как 100 единиц в единицах теплотворной способности. В результате было обнаружено, что степень извлечения мощности в единицах теплотворной способности была низкой и составила 39,5 единиц. Таким образом, сравнительный пример дал значительно худший результат по извлечению энергии по сравнению с настоящим изобретением.

Пример 2

Из числа образцов сырой нефти Среднего Востока оманская сырая нефть известна как имеющая относительно низкое содержание серы. Такая оманская сырая нефть была использована для получения нефтяного топлива для газовой турбины при помощи системы, показанной на фиг.1. Оманская сырая нефть имеет концентрацию серы, составляющую 0,94 вес. %, и, таким образом, она соответствует низкосернистой сырой нефти, описанной в опубликованной заявке на патент Японии 207179/1994. В примере 2 сырая нефть была подвергнута атмосферной перегонке, посредством чего она была разделена на легкие фракции нефти или легкий дистиллят 21 с точкой кипения 350oС или ниже и тяжелые фракции нефти или нефтяные остатки, имеющие точку кипения выше 350oС. Также, давление газообразного водорода в процессе первой операции гидроочистки было установлено на уровне 40 кг/см2, в результате чего было получено нефтяное топливо для газовой турбины. Также, в процессе операции вакуумной перегонки посредством сепарации получено легкое нефтяное вещество 51 с точкой кипения 565oС или ниже (точкой кипения при атмосферном давлении) и тяжелое нефтяное вещество 52, имеющее точку кипения выше 565oС. Кроме того, давление газообразного водорода в ходе второй операции гидроочистки было установлено на уровне 50 кг/см2 для получения нефтяного топлива для газовой турбины, которое затем было смешано с нефтяным топливом для газовой турбины, полученным в процессе первой операции гидроочистки. Какого-либо щелочного металла, щелочноземельного металла, V и Рb не выявлено в смешанном нефтяном топливе для газовой турбины, которое имело концентрацию серы, составляющую 410 частей на миллион, и вязкость, составляющую 1,1 сСт при 100oС. Степени извлечения нефтяного топлива для газовой турбины составили 85% от количества исходной нефти. Было обнаружено, что нефтяное топливо для газовой турбины может использоваться для газовой турбины, температура на входе которой составляет 1300oС.

Было проведено моделирование, предполагающее, что вся энергия, полученная от сырой нефти, преобразована в генерирование мощности (генерирование мощности газовой турбиной и генерирование мощности котлом). Мощность на энергоснабжение нефтеперегонного завода, эффективность выработки мощности газовой турбиной комбинированного цикла и эффективность выработки мощности котлом были установлены на уровне 4%, 49% и 38% соответственно. При таких условиях конечное извлечение мощности было вычислено с установкой количества исходной сырой нефти, поставленной на нефтеперегонный завод, как 100 единиц в единицах теплотворной способности. В результате было обнаружено, что может быть извлечено 45,8 единиц мощности в единицах теплотворной способности.

Сравнительный пример 2

Нефтяное топливо для газовой турбины было получено из такой же оманской сырой нефти, как в описанном выше примере 2 согласно способу, описанному в опубликованной заявке на патент Японии 207179/1994. Производство осуществлялось как в описанном выше сравнительном примере 1. Сырая нефть была переработана согласно способу, описанному в японской публикации, в результате чего посредством перегонки были выделены нефтяные фракции, имеющие концентрацию серы 0,05 вес.% или менее. Нефтяное топливо для газовой турбины, полученное согласно этой публикации, имело только фракции от легкого лигроина до керосина, которые имеют точку кипения до 250oС. Также, какого-либо щелочного металла, щелочноземельного металла, V и РЬ в нефтяном топливе для газовой турбины выявлено не было. Кроме того, оно имело концентрацию серы около 490 частей на миллион и вязкость 0,45 сСт при 100oС. Однако степени извлечения нефтяного топлива для газовой турбины от количества исходной нефти существенно снизились до такого низкого уровня, как 35% независимо от того факта, что исходная нефть является низкосернистой сырой нефтью.

Было проведено моделирование по существу для таких же условий, как в описанном выше примере 2, за исключением того, что мощность для энергоснабжения станции была установлена на уровне 3%. Конечное извлечение мощности было вычислено с установкой количества исходной сырой нефти, поставленной на нефтеперегонный завод, как 100 единиц в единицах теплотворной способности. В результате было обнаружено, что степень извлечения мощности в единицах теплотворной способности была низкой и составила 40,7 единиц. Таким образом, сравнительный пример дал значительно худший результат по извлечению энергии по сравнению с настоящим изобретением независимо от того факта, что использованная исходная нефть имела уменьшенное содержание серы.

Таким образом, согласно настоящему изобретению, сырую нефть подвергают атмосферной перегонке для разделения на легкие фракции нефти или легкий дистиллят и нефтяные остатки от атмосферной перегонки. Легкие фракции нефти затем подвергают гидроочистке, и нефтяные остатки от атмосферной перегонки подвергают сепарации или гидроочистке, в результате чего получают легкое нефтяное вещество. Таким образом полученное легкое нефтяное вещество затем подвергают гидроочистке для получения очищенного дистиллята, который используют в качестве нефтяного топлива для газовой турбины. Таким образом, настоящее изобретение обеспечивает получение нефтяного топлива для газовой турбины с увеличенной степенью извлечения с одновременным обеспечением высокого качества нефтяного топлива.

Промышленное применение

Это изобретение позволяет производить нефтяное топливо для газовой турбины из исходной нефти с повышенными степенями его извлечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ (ВАРИАНТЫ) | 2002 |

|

RU2269568C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ (ВАРИАНТЫ) | 2001 |

|

RU2270230C2 |

| Очищенное турбинное топливо | 2016 |

|

RU2698815C1 |

| ГЕНЕРИРУЮЩАЯ УСТАНОВКА КОМБИНИРОВАННОГО ЦИКЛА (ВАРИАНТЫ) | 1999 |

|

RU2221155C2 |

| СПОСОБ ОЧИСТКИ ТЯЖЕЛОЙ НЕФТЯНОЙ ФРАКЦИИ | 2002 |

|

RU2273658C2 |

| Экологичное судовое топливо | 2016 |

|

RU2722647C2 |

| Способ корректировки содержания серы в топливе | 2021 |

|

RU2818419C2 |

| Экологичное судовое топливо | 2019 |

|

RU2734309C1 |

| Топливная композиция, образованная из лёгкой нефти низкопроницаемых коллекторов и топочных масел с высоким содержанием серы | 2016 |

|

RU2688934C1 |

| Топливная композиция, образованная из лёгкой нефти низкопроницаемых коллекторов и топочных масел с высоким содержанием серы | 2019 |

|

RU2709515C1 |

Использование: нефтепереработка. Исходную нефть подвергают атмосферной перегонке для разделения на легкие фракции нефти или легкий дистиллят и нефтяные остатки от атмосферной перегонки. Легкий дистиллят вводят в контакт со сжатым водородом в присутствии катализатора для выполнения первой операции гидроочистки. В этом случае разные фракции легкого дистиллята, полученного при атмосферной перегонке, подвергают гидроочистке совместно. Нефтяные остатки от атмосферной перегонки затем разделяют на легкое нефтяное вещество и тяжелое нефтяное вещество. Легкое вещество подвергают второй гидроочистке в присутствии катализатора для получения очищенного дистиллята, который смешивают с очищенным дистиллятом, полученным при первой гидроочистке, для приготовления смеси. Смесь используют в качестве нефтяного топлива для газовой турбины. Технический результат - упрощение технологии проведения способов. 6 с. и 13 з.п.ф-лы, 13 ил.

Приоритет по пунктам:

30.10.1998 - по пп. 1, 5-7, 10, 11 и 13;

19.01.1999 - по пп. 2-4, 8, 9, 12, 14 и 19;

30.03.1999 - по пп. 15-18.

| RU 94026091 А1, 27.05.1996 | |||

| ЕР 0755995 А1, 29.01.1997 | |||

| US 5597476 А, 28.01.1997 | |||

| Способ получения малосернистогокотельного топлива | 1972 |

|

SU509245A3 |

Авторы

Даты

2003-05-10—Публикация

1999-09-10—Подача