ра-зования ароматических углеводородов в результате реакции.

Из зоны гидроочистки отбирают продукт со значительно сниженным содержанием серы в точке, где содержание ароматических в нефти больше не возрастает.

Под терминов «асфальт или «асфальтовый нонимаются смолы и асфальтены, находящиеся в сырой нефти. Асфальты могут составлять около 5-30% по объему и больше сырон нефти; их начальная температура синения составляет около 560°С.

Асфальт получают на нефтеперерабатывающих заводах способом пропановой деасфальтизации (экстрагирования растворителем) или из остатков перегонки нефти. Асфальтены содержат большое количество ароматических углеводородов и состоят из крупных молекул конденсированных ароматических колец и обычно содержат наибольшее количество серы по сравнению с другн.ми комлонентами сырой нефти.

В отличие от других фракций сырой нефти асфальт также содержит металлы, главньш образом, никель и ванадий. Таким образом, асфальтены и смолы можно выделить из сырой нефти, содержащей также «ар01матические и «насыщенные углеводороды, по растворимости Последних в пропане и нерастворимости в пропане асфальтенов и смол.

Пропанорастворимые ароматические углеводороды - это бензолы, нафталины, тиофены, бензотиофены и дибензотиофены, а насыщенные углеводороды - неароматичеокие пропанорастворимые вещества, такие как нафтены, парафины, азот - и серусодержащне соединения алифати-ческого и щиклоалифатических рядов, и т. п.

ТакиМ обравОМ, асфальты содержат остатки пропановой экстракции. С другой стороны, смолы и асфальтены отделяются пентановой экстракцией за счет того, что асфальтены нерастворимы в пентане, а смолы и масла растворимы в пентане.

Предложено подвергать сырую нефть или отбензиненную нефть, содержащую асфальтеновые фракции гидроочистке с целью уменьшения содержания серы в сырой нефти. Сырую нефть или отбензиненную нефть пропускают над металлами VI и VIH групп на некрекирующем носителе, например окиси алюминия в присутствии водорода, при этом содержание серы сравнительно легко снижается с 4 до 1 вес. %, т. е. получают 75%-ное удаление серы. Однако после удаления 76% серы Б данном типе сырья, например нефти из Кувейта, внезапно становится очень трудно удалить остальную серу, поэто.му требуется усиленный гидрокрекинг для удаления серы, лри этОМ расходуется большое количество водорода и меняется природа продукта. Таким образом точка, при которой оставшаяся в нефти сера становится трудноудаляемой, зависит от данного типа сырой нефти. Эту точку можно легко определить экспериментально. Как указывалось выще, асфальтены состоят из больших молекул конденсированных аро:матических колец и содержат серу внутри крупных молекул, ЧТО делает весьма трудным удаление серы. Кроме того, асфальт содержит все металлы, например никель и ванадий, которые находятся в сырой нефти; эти ..металлы легко оседают на катализаторе, деактивируют его и снижают его эффективность. Поэто-му для

удаления более 75% серы требуются более жесткие условия, например более высокие температуры и давления, а это приводит к гидрокрекингу, т. е. разрыву углеродных связей молекул асфальтенов, что способствует

образованию веществ с меньшим :молекулярным весом скорее, чем к десульфированию.

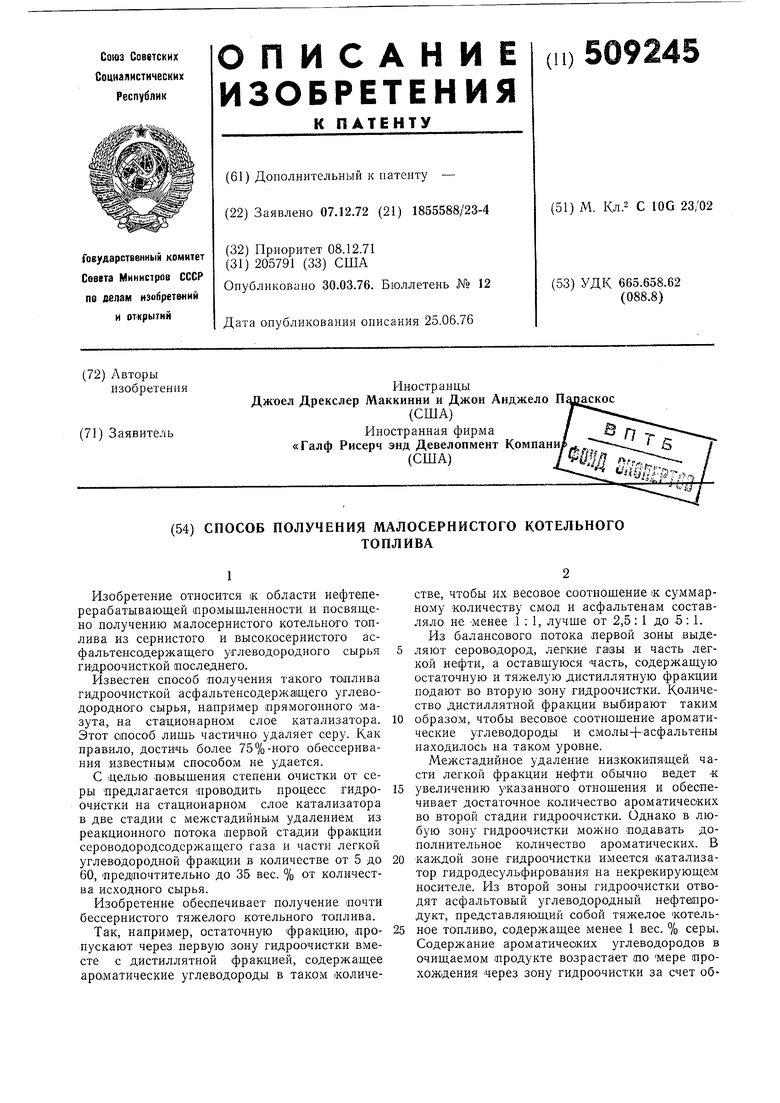

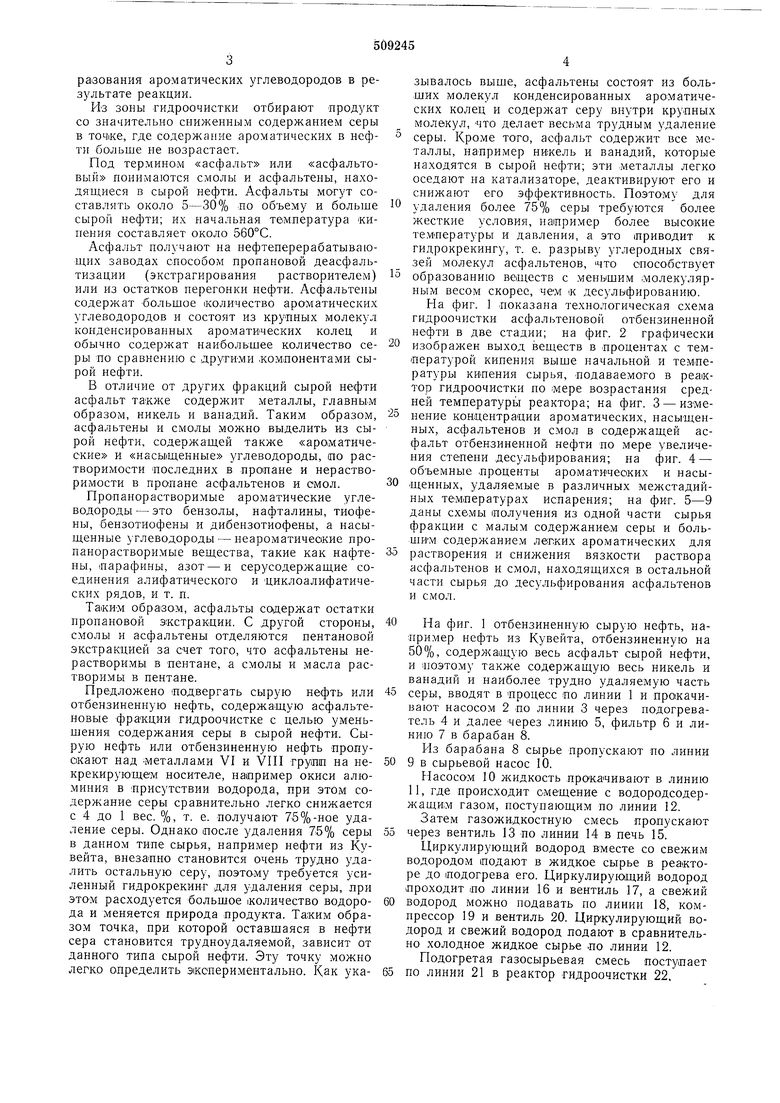

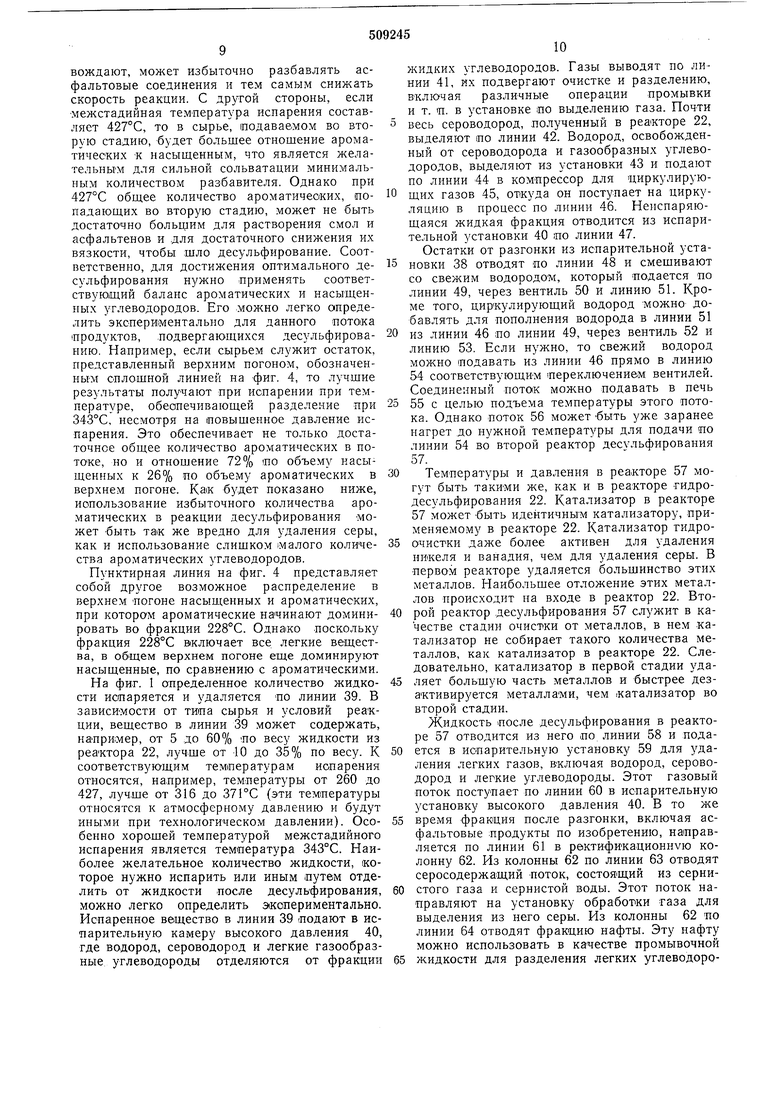

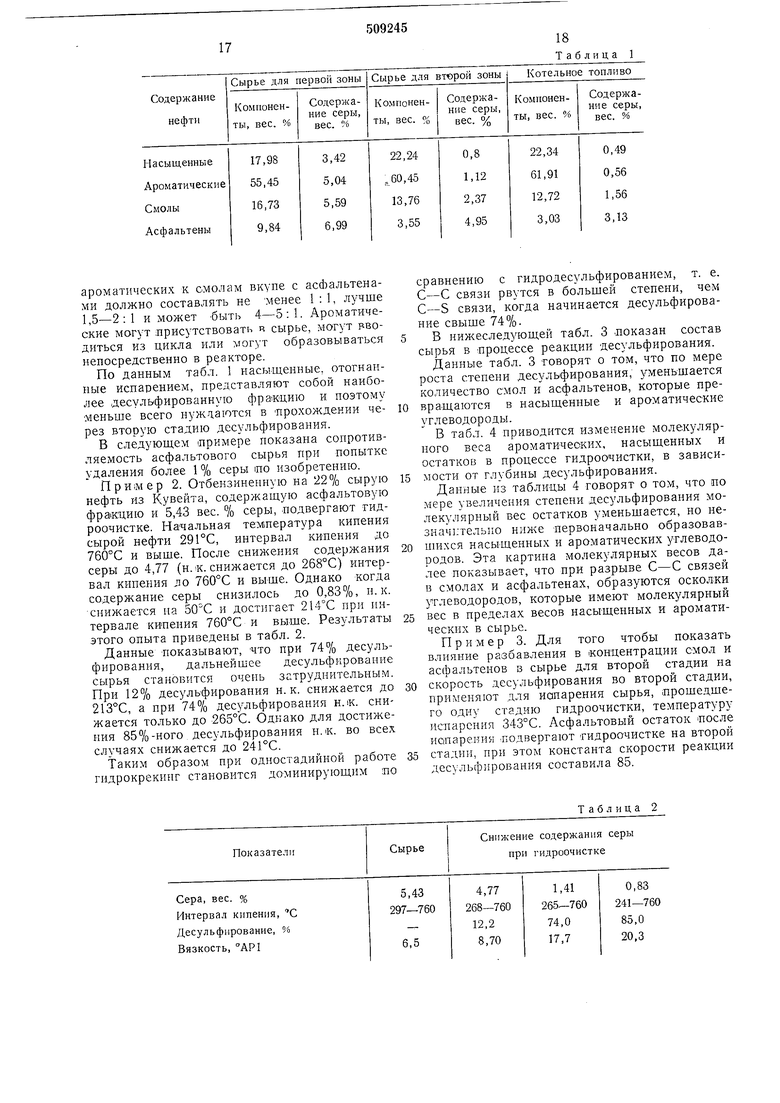

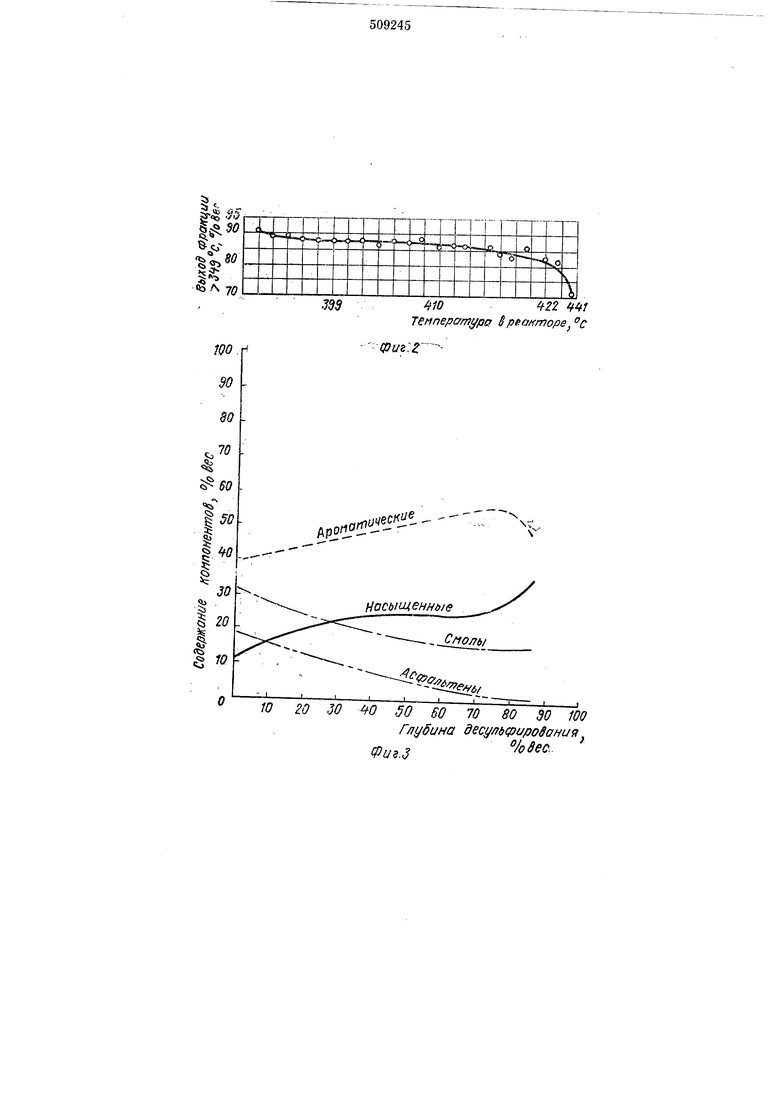

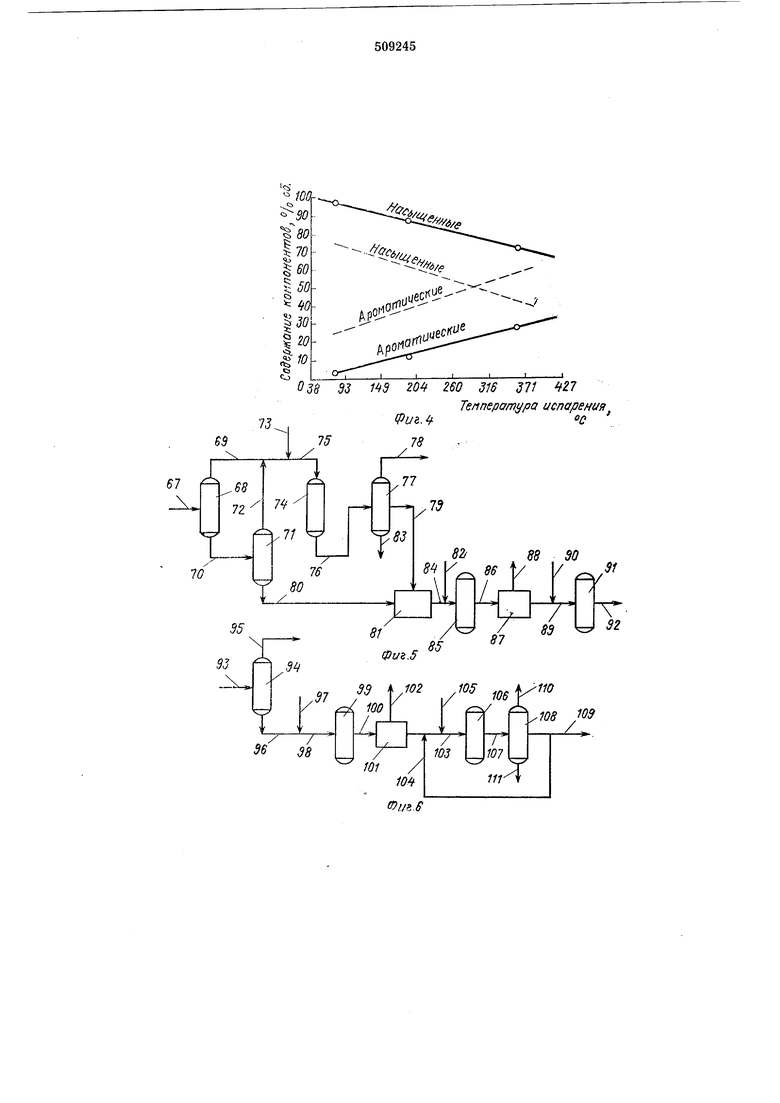

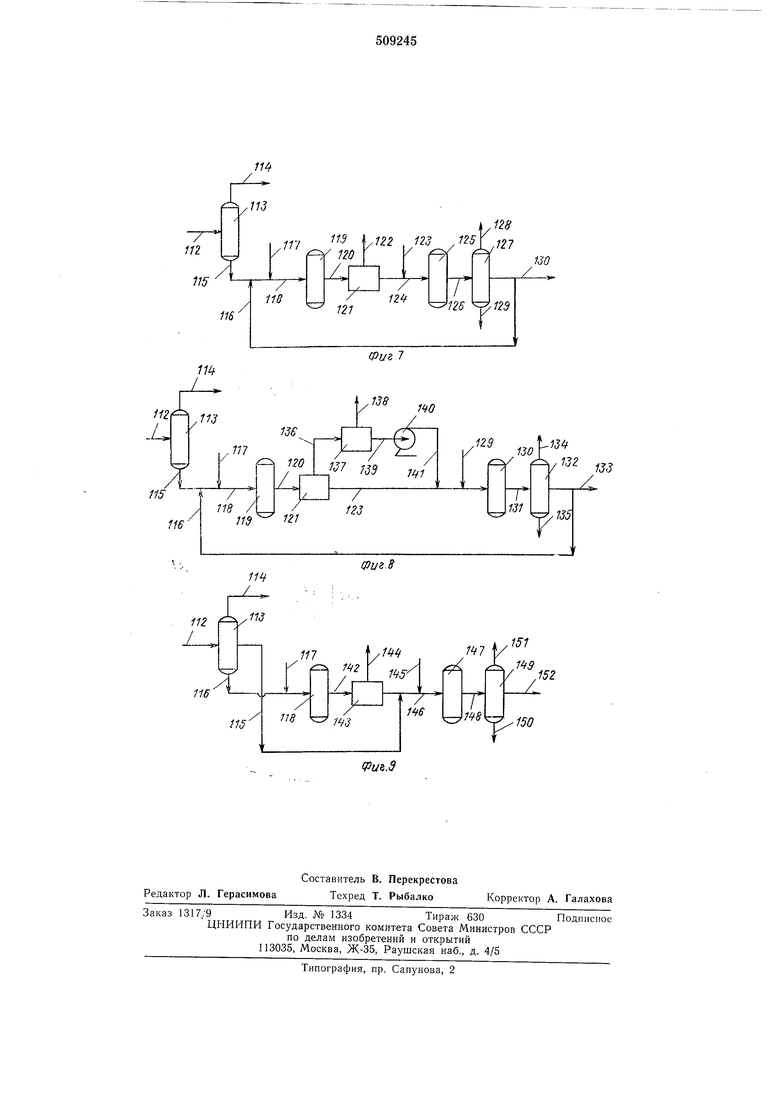

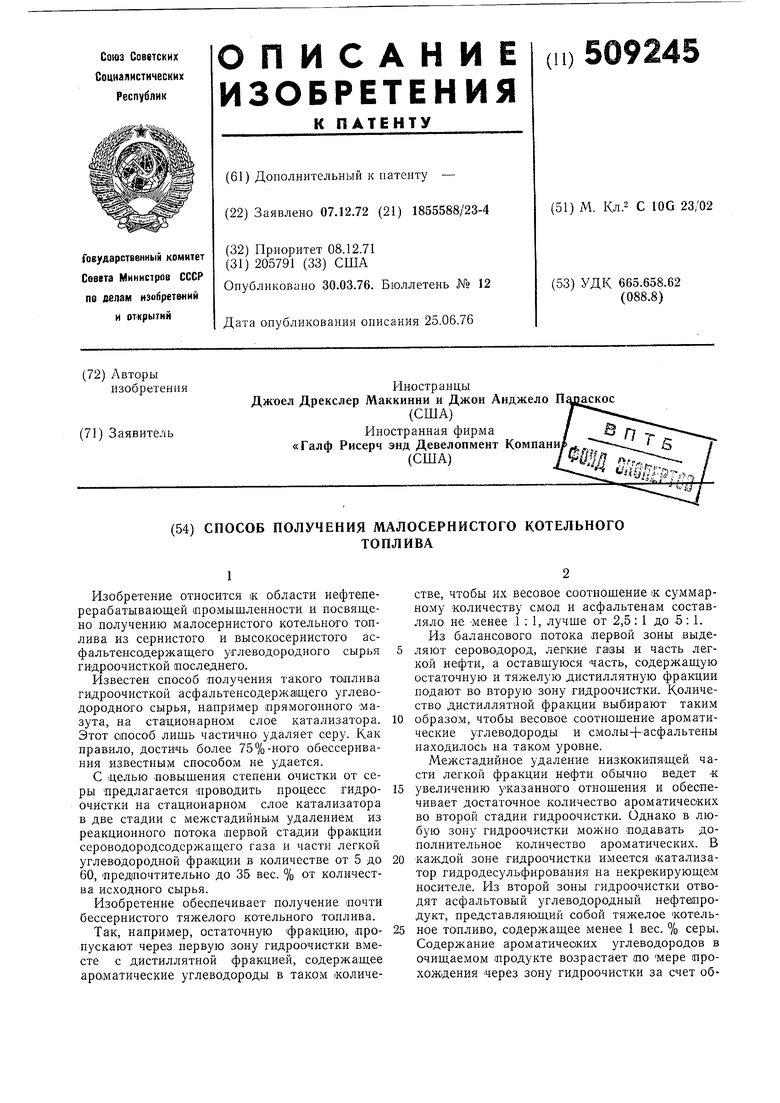

На фиг. 1 показана технологическая схема гндроочистки асфальтеновой отбензиненной нефти в две стадии; на фиг. 2 графически

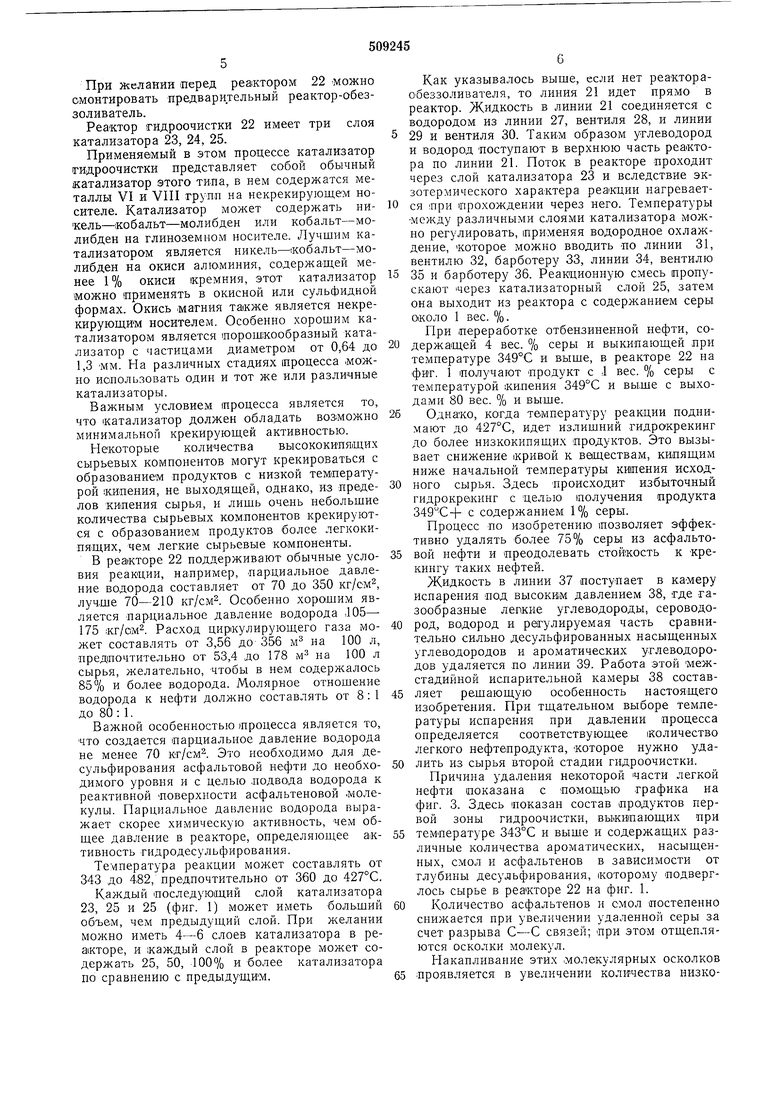

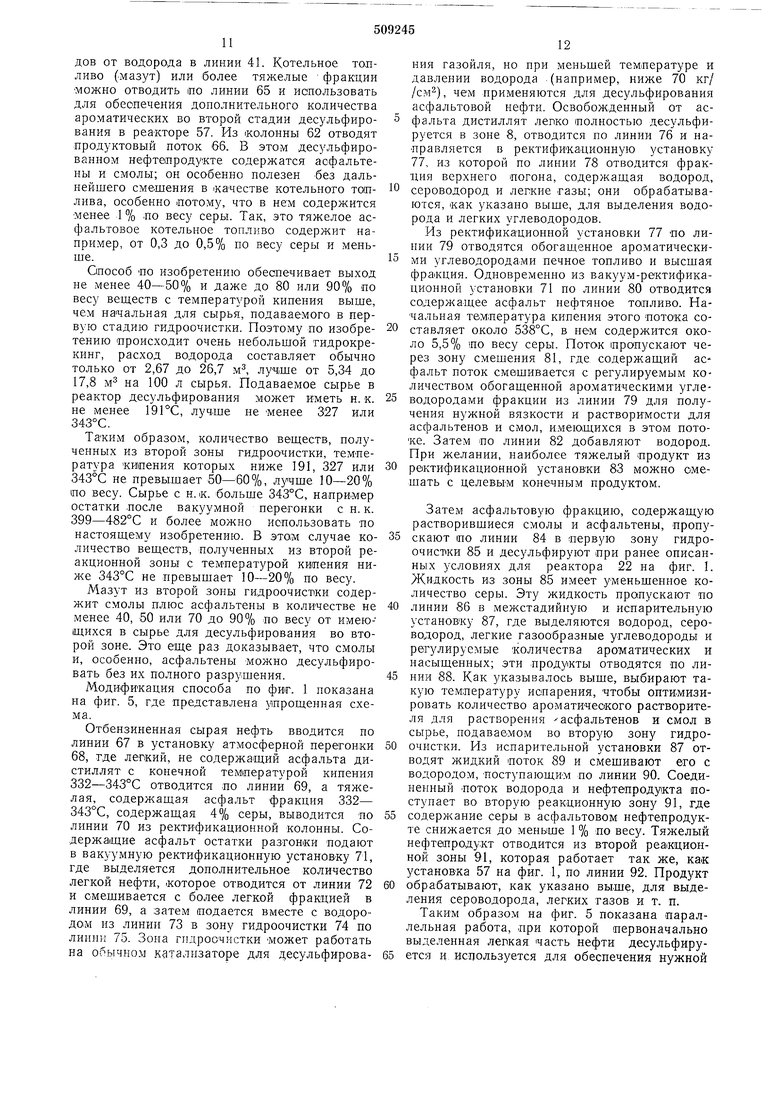

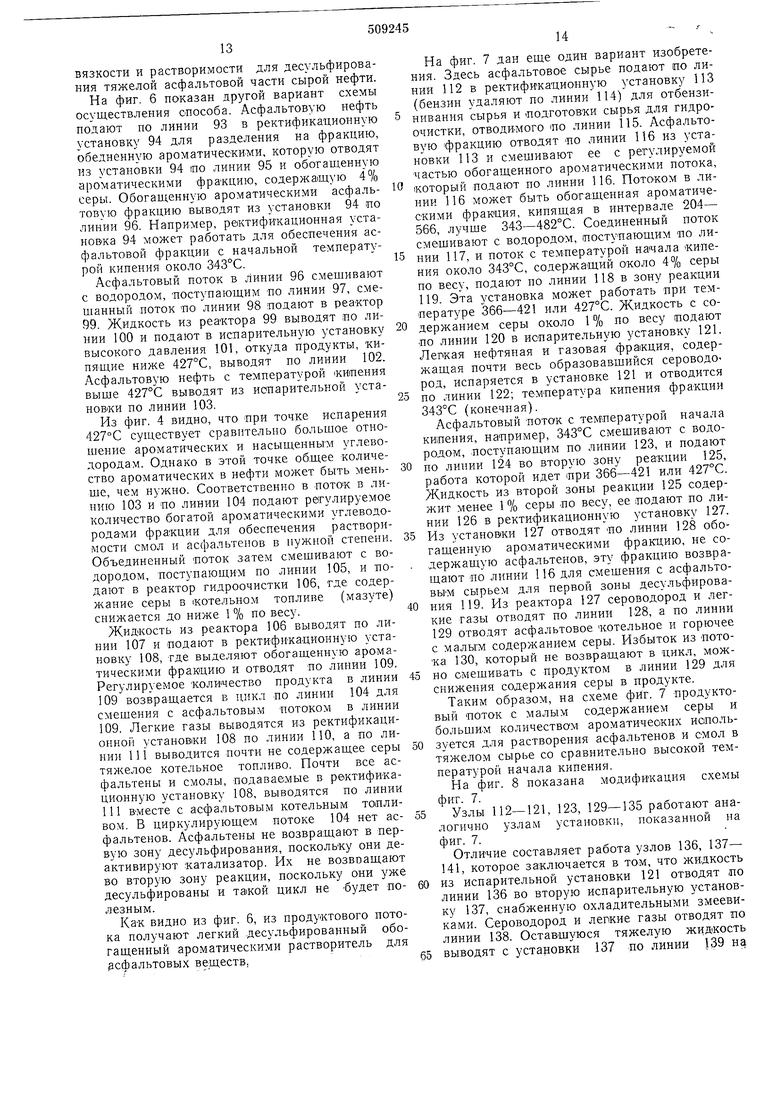

изображен выход веществ в процентах с температурой кипения выше начальной и температуры кипения сырья, подаваемого в реактор гидроочистки по мере возрастания средней температуры реактора; на фиг. 3 - изменение концентрации ароматических, насыщенных, асфальтенов и смол в содержащей асфальт отбензиненной нефти по мере увеличения степени десульфирования; на фиг. 4 - объемные проценты ароматических и насыщенных, удаляемые в различных межстадийных температурах испарения; на фиг. 5-9 даны схемы получения из одной части сырья фракции с малым содержанием серы и большим содержанием легких ароматических для

растворения и снижения вязкости раствора асфальтенов и смол, находящихся в остальной части сырья до десульфирования асфальтенов и смол.

На фиг. 1 отбензиненную сырую нефть, например нефть из Кувейта, отбензиненную на 50%, содержащую весь асфальт сырой нефти, и поэтому также содержащую весь никель и ванадий и наиболее трудно удаляемую часть

серы, вводят в процесс по линии 1 и прокачивают насосом 2 по линии 3 через подогреватель 4 и далее через линию 5, фильтр 6 и линию 7 в барабан 8.

Из барабана 8 сырье пропускают по линии

9 в сырьевой насос 10.

Насосо.м 10 жидкость прокачивают в линию 11, где происходит смещение с водородсодержащи;м газом, поступающим по линии 12. Затем газожидкостную смесь пропускают

через вентиль 13 по линии 14 в печь 15.

Циркулирующий водород вместе со свежим водородом подают в жидкое сырье в реакторе до подогрева его. Циркулирующий водород проходит по линии 16 и вентиль 17, а свежий

водород можно подавать по линии 18, компрессор 19 и вентиль 20. Циркулирующий водород и свежий водород подают в сравнительно холодное жидкое сырье по линии 12. Подогретая газосырьевая смесь поступает

по линии 21 в реактор гидроочистки 22.

При желании перед реактором 22 можно смонтировать предварительный реактор-обеззоливатель.

Реактор гидроочистки 22 имеет три слоя катализатора 23, 24, 25.

Применяемый в этом процессе катализатор гидроочистки нредставляет собой обычный катализатор этого типа, в нем содержатся металлы VI и VIII грзпп на некрекирующем носителе. Катализатор может содержать никель-кобальт-молибден или кобальт-молибден на глиноземном носителе. Лучшим катализатором является никель-кобальт-молибден на окиси алюминия, содержащей менее 1% окиси кремния, этот катализатор можно применять в окисной или сульфидной формах. Окись магния также является некрекирующим носителем. Особенно хорошим катализатором является порошкообразный катализатор с частицами диаметром от 0,64 до 1,3 -мм. На различных стадиях процесса .можно ионользовать один и тот же или различные катализаторы.

Важным условием процесса является то, что катализатор должен обладать возможно минимальной крекирующей активностью.

Некоторые количества высококипящих сырьевых компонентов могут крекироваться с образованием продуктов с низкой температурой кипения, не выходящей, однако, из пределов кипения сырья, и лишь очень небольшие количества сырьевых компонентов крекируются с образованием продуктов более легкокипящих, чем легкие сырьевые компоненты.

В реакторе 22 поддерживают обычные уелоВИЯ реакции, например, парциальпое давление водорода составляет от 70 до 350 кг/см, лучще 70-210 кт/см. Особенно хорошим является парциальное давление водорода 105- 175 кг/ом2. Расход циркулирующего газа может составлять от 3,56 до 356 м на 100 л, предпочтительно от 53,4 до 178 м на 100 л сырья, желательно, чтобы в нем содержалось 85% и более водорода. Молярное отношение водорода к нефти должно составлять от 8 : 1 до 80: 1.

Важной особенностью (процесса является то, что создается парциальное давление водорода не менее 70 кг/см. Это необходимо для десульфирования асфальтовой нефти до необходимого уровня и с целью лодвода водорода к реактивной поверхности асфальтеновой молекулы. Парциальное давление водорода выражает скорее химическую активность, чем общее давление в реакторе, определяющее активность гидродесульфирования.

Температура реакции может составлять от 343 до 482, предпочтительно от 360 до 427°С.

Каждый последующий слой катализатора 23, 25 и 25 (фиг. 1) может иметь больший объем, чем предыдущий слой. При желании можно иметь 4-6 слоев катализатора в реакторе, и каждый слой в реакторе может содержать 25, 50, 100% и более катализатора по сравнению с предыдущим.

Как указывалось выще, если нет реактораобеззоливателя, то линия 21 идет прямо в реактор. Жидкость в линии 21 соединяется с водородом из линии 27, вентиля 28, и линии 29 и вентиля 30. Таким образом углеводород и водород поступают в верхнюю часть реактора по линии 21. Поток в реакторе проходит через слой катализатора 23 и вследствие экзотермического характера реакции нагревается при прохождении через него. Температуры между различными слоями катализатора можно регулировать, применяя водородное охлаждение, которое можно вводить по линии 31, вентилю 32, барботеру 33, линии 34, вентилю 35 и барботеру 36. Реакционную смесь пропускают Через катализаторный слой 25, затем она выходит из реактора с содержанием серы около 1 вес. %.

При переработке отбензиненной нефти, содержащей 4 вес. % серы и выкипающей при температуре 349°С и выше, в реакторе 22 на фиг. 1 получают продукт с 1 вес. % серы с температурой кипения 349°С и выше с выходами 80 вес. % и выше.

Однако, когда температуру реакции поднимают до 427°С, идет излишний гидрокрекинг до более низкокипящих продуктов. Это вызывает снижение кривой к веществам, кипящим ниже начальпой температуры кишения исходного сырья. Здесь происходит избыточный гидрокрекинг с целью получения продукта с содержанием 1% серы.

Процесс по изобретению позволяет эффективно удалять более 75% серы из асфальтовой нефти и преодолевать стойкость к крекингу таких нефтей.

Жидкость в линии 37 поступает в камеру испарения под высоким давлением 38, где газообразные легкие углеводороды, сероводород, водород и регулируемая часть сравнительно сильно десульфированных насыщенных углеводородов н ароматических углеводородов удаляется по линии 39. Работа этой межстадийной испарительной камеры 38 составляет решающую особенность настоящего изобретения. При тщательном выборе температуры испарения при давлении процесса определяется соответствующее количество легкого нефтепродукта, которое нужно удалить из сырья второй стадии гидроочистки.

Причина удаления некоторой части легкой нефти показана с помощью графика на фиг. 3. Здесь показан состав продуктов первой зоны гидроочистки, выкипающих при температуре 343°С и выше и содержащих различные количества ароматпческих, насыщенных, смол и асфальтенов в зависимости от глубины десульфирования, которому подверглось сырье в реакторе 22 на фиг. 1.

Количество асфальтенов и смол постепенно снижается при увеличении удаленной серы за счет разрыва С-С связей; при этом отщепляются осколки молекул.

Накапливапие этих молекулярных осколков проявляется в увеличении количества низкомолекулярных углеводородов, насыщенных и ароматических, особенно ароматических. Это увеличение содержания ароматических в жидкости выгодно, таК как ароматические нредставляют собой растворитель для сильно вязких смол и асфальтенов, в то время как смолы и асфальтены не сольватируются насыщенными углеводородами. Десульфирование каждой фракции идет до удаления около 75% серы, в этой точ1ке кривые смолы и ароматических доходят до нлато, которое указывает, что больше не идет отщеиление осколков. В то же время общее содержание ароматических и насыщенных больше не увеличивается, но увеличение (количества насыщенных сопровождается уменьшение.м количества ароматических. Это указывает на то, что при удалении 75% серы ароматические начинают насыщаться, три этом происходит не только бесполезный расход водорода, но и оставшиеся смолы и асфальтены лишаются ароматического растворителя, а идет только увеличение количества насыщенных углеводородов.

При достилсении 75% удаления серы, последняя становится трудно десульфируемой, поэтому дальнейшее десульфирование соировождается потерей ароматических и резким увеличением насыщенных. Оба эти фактора являются нежелательными с точки зрения дальнейшего удаления серы и преодоления стойкости нефти в этом смысле, носкольку при 75% удалении серы большая часть неудаленной серы -концентрируется в с.молах и асфальтенах. Таким образом, нотеря ароматических лишает вязкие смолы и асфальтены сольватации, а образование насыщенных облегчает излишнее диспергирование системы, стремящейся к излишнему разбавлению оставшейся серы, тем самым снижается скорость реакции.

образо.м, при работе первого реактора гидроочистки содержимое ароматических в нефтепродукте -можно измерить при прохождении его через peaiKTOp. Нефтепродукт нужно выводить из реактора, «огда содержание ароматических больше не возрастает. Такое положение при 75% десульфировании показано па графике фиг. 3. Содержание ароматических Может увеличиваться на 25-40% по весу и более при прохождении через реактор. Даже небольшое увеличение ароматических выгодно, например 2-5 или 10 вес. %. Конечно, концентрация ароматических не должна возрастать до такой степени, чтобы они бесполезно разбавляли серу, подлежащую удалению.

Можно считать, что при 75%-ном удалении серы происходит удаление наружной серы из сложной гетерогенной кольцевой структуры асфальтеновой молекулы, сопровождающееся образованием ароматических углеводородов, главным образом за счет разрыва углеродсерных связей в наружных ароматических кольцах. Это образование аооматических имеет важное значение, поскольку асфальтеновые молекулы и.меют наклонность образовывать коллоидные сгустки или агрегаты, если .молекулы плохо растворяются. Таким образом до 75%-ного удаления серы образуется достаточное количество ароматических для растворения асфальтеновых частиц и для соири1косновения внутренней гетероциклической серы с водородом и катализаторо.м, необходимыми для десульфирования асфальтенов. Однако при 75%-ном десульфировании отнощение аро.матических к насыщенным мало, недостаточно растворителя и слишком много разбавителя для удалення стойкой серы.

По этой причине необходимо регулировать

содержание ароматических в асфальтовоМ сырье, подаваемом во вторую зону десульфирования. Это может сопровождаться испарение.м или другим отделением например, перегонкой или ионарением с последующей частичной конденсацией испаренных углеводородов и возвращением в цикл регулируемой части обычно жидкого нефтепродукта из первой зоны десульфирования для обеспечения соответствующего содержания ароматических

в нотоке.

Таким образам, важно включить достаточное количество ароматических в подачу во второй реактор гидроочистки для стабилизации смол и асфальтенов в нефти и для деагло.мерации асфальтеновых агрегатов, которые могут образоваться. При данной температуре испарения удаление определенного количества ароматических углеводородов обычно приводит к удалению даже большего количества насыщенных углеводородов. Для некоторых видов нефти при испарении .могут удаляться больще ароматических, чем насыщенных, желательно чтобы во вторую зону гндроочистки подавалось достаточное количество ароматических наряду с сырьем. Смолы и асфальтены будут достаточно сольватироваться, что позволит проводить соответствующее десульфирование смол и асфальтенов без такого большого количества ароматических,

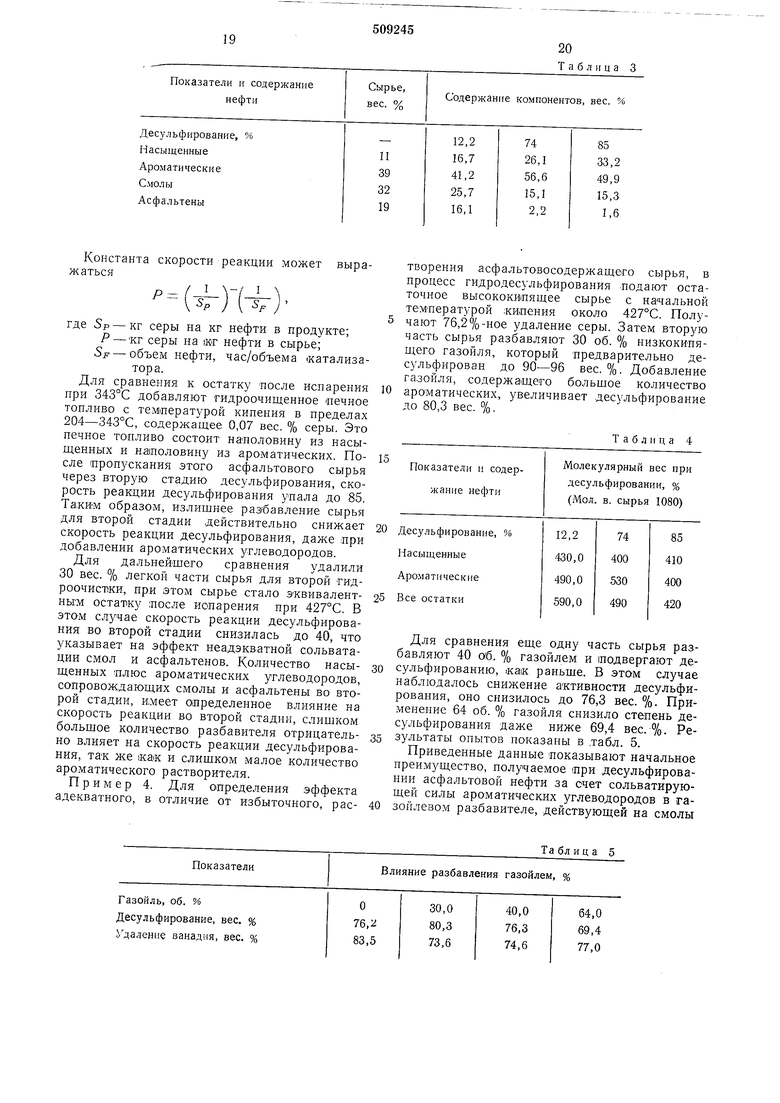

что общее количество ароматических и насыщенных во второй стадии может разбавлять и диспергировать подлежащую удалению серу и тем самым у.меньшать скорость реакции. На фиг. 4 показан объем аро.матичеоких и

насыщенных соответственно, который .может быть удален при данной температуре иопарепия.

На графике фиг. 4 ароматических и насыщенных в жидкости из первой стадии удаления серы для различных температур -испарения нри атмосферном давлении. Если температура испарения между стадиями составляет 260°С, то все ароматические, кипящие выше 260°С, попадут во вторую стадию и смогут

сольватировать смолы и асфальтены. Однако при 260°С в потоке содержится около 31 % по объему насыщенных и около 19% по объему ароматических. Это количество ароматических вместе с даже большим количеством насыщенных, которые обязательно их сопровождают, может избыточно разбавлять асфальтовые соединения и тем самым снижать скорость реакции. С другой стороны, если межстадийная температура испарения составляет 427°С, то в сырье, подаваемом во вторую стадию, будет большее отношение ароматических -к насыщенным, что является желательным для сильной сольватации минимальным количеством разбавителя. Однако нри 427°С общее количество ароматических, попадающих во вторую стадию, может не быть достаточно больщим для растворения смол и асфальтенов и для достаточного снижения их вязкости, чтобы шло десульфирование. Соответственно, для достижения оптимального десульфирования нужно применять соответствующий баланс ароматических и насыщенных углеводородов. Его можно легко определить экспериментально для данного потока продуктов, подвергающихся десульфированию. Например, если сырьем служит остаток, представленный верхним погоном, обозначенным сплошной линией на -фиг. 4, то лучшие результаты получают при испарении при температуре, обеспечивающей разделение при 343°С, несмотря на повышенное давление испарения. Это обеспечивает не только достаточное общее количество ароматических в потоке, но и отношение 72% по объему насыщенных к 26% по объему ароматических в верхнем погоне. Как будет показано ниже, иопользование избыточного количества ароматических в реакции десульфирования может быть TaiK же вредно для удаления серы, как и использование слишком -малого количества ароматических углеводородов.

Пунктирная линия на фиг. 4 представляет собой другое возможное распределение в верхнем погоне насыщенных и ароматических, при котором ароматические начинают доминировать во фракции 228°С. Однако поскольку фракция 228°С включает все легкие вещества, в общем верхнем погоне еще доминируют насыщенные, по сравнению с ароматическими.

На фиг. 1 определенное количество жидкости испаряется и удаляется по линии 39. В зависимости от типа сырья и условий реакции, вещество в линии 39 может содержать, например, от 5 до 60% по весу жидкости из реактора 22, лучще от 40 до 35% по весу. К соответствующим температурам испарения относятся, например, температуры от 260 до 427, лучше от 316 до 371°С (эти температуры относятся к атмосферному давлению и будут иными при технологическом давлении). Особенно хорошей температурой межстадийного испарения является температура 343°С. Наиболее желательное количество жидкости, которое нужно испарить или иным путем отделить от жидкости после десульфирования, можно легко определить экспериментально. Испаренное вещество в линии 39 подают в испарительную камеру высокого давления 40, где водород, сероводород и легкие газообразные углеводороды отделяются от фракции

жидких углеводородов. Газы выводят по линии 41, их подвергают очистке и разделению, включая различные операции промывки и т. п. в установке по выделению газа. Почти

весь сероводород, полученный в реакторе 22, выделяют по линии 42. Водород, освобожденный от сероводорода и газообразных углеводородов, выделяют из установки 43 и подают по линии 44 в компрессор для щиркулирующих газов 45, откуда он поступает на циркуляцию в процесс по линни 46. Неиспаряющаяся жидкая фракция отводится из испарительной установки 40 то линии 47.

Остатки от разгонки из испарительной установки 38 отводят по линии 48 и смешивают со свежим водородом, который подается по линии 49, через вентиль 50 и линию 51. Кроме того, циркулирующий водород МОЖНО добавлять для пополнения водорода в линии 51

из линии 46 по линии 49, через вентиль 52 и линию 53. Если нужно, то свежий водород можно подавать из линии 46 прямо в линию 54 соответствующим переключением вентилей. Соединенный поток можно подавать в печь

55 с целью подъема температуры этого потока. Однако поток 56 может быть уже заранее нагрет до нужной температуры для подачи по линии 54 во второй реактор десульфирования 57.

Температуры и давления в реакторе 57 могут быть такими же, как и в реакторе гидродесульфирования 22. Катализатор в реакторе 57 может быть идентичным катализатору, применяемому в реакторе 22. Катализатор гидроочистки даже более активен для удаления никеля и ванадия, чем для удаления серы. В первом реакторе удаляется большинство этих металлов. Наибольшее отложение этих металлов происходит на входе в реактор 22. Второй реактор десульфирования 57 служит в качестве стадии очистки от металлов, в нем катализатор не собирает такого количества металлов, как катализатор в реакторе 22. Следовательно, катализатор в первой стадии удаляет большую часть металлов и быстрее дезактивируется металлами, чем катализатор во второй стадии.

Жидкость после десульфирования в реакторе 57 отводится из него по линии 58 и подается в испарительную установку 59 для удаления легких газов, включая водород, сероводород и легкие углеводороды. Этот газовый поток поступает по линии 60 в испарительную установку высокого давления 40. В то же

время фракция после разгонки, включая асфальтовые продукты по изобретению, направляется по линии 61 в ректификационную колонну 62. Из колонны 62 по линии 63 отводят серосодержащий поток, состоящий из сернистого газа и сернистой воды. Этот поток направляют на установку обработки газа для выделения из него серы. Из колонны 62 по линии 64 отводят фракцию нафты. Эту нафту можно использовать в качестве промывочной

жидкости для разделения легких углеводоро11

дов от водорода в линии 41. Котельное топливо (мазут) или более тяжелые фракции можно отводить по линии 65 и использовать для обеспечения дополнительного количества ароматических во второй стадии десульфнрования в реакторе 57. Из «олонны 62 отводят продуктовый поток 66. В этом десульфированном нефтепродукте содержатся асфальтены и смолы; он особенно полезен без дальнейшего смешения в качестве котельного топлива, особенно потому, что в нем содержится -менее 1 % по весу серы. Так, это тяжелое асфальтовое котельное топливо содержит например, от 0,3 до 0,5% но весу серы и меньше.

Способ по изобретению обеспечивает выход не менее 40-50% и даже до 80 или 90% по весу веществ с температурой кипения выше, че,м начальная для сырья, подаваемого в первую стадию гидроочистки. Поэтому по изобретению происходит очень небольшой гидрокрекинг, расход водорода составляет обычно только от 2,67 до 26,7 м лучше от 5,34 до 17,8 м на 100 л сырья. Подаваемое сырье в реактор десульфирования может иметь н. к. не менее 191°С, лучше не менее 3:27 или 343°С.

Тяким образом, количество вешеств, полученных из второй зоны гидроочистки, температура -кипения которых ниже 191, 327 или 343°С не превышает 50-60%, 10-20% по весу. Сырье с н.«. больше 343°С, например остатки после вакуумной перегонки с н. к. 399-482°С и более можно использовать по настоящему изобретению. В это;м случае количество вешеств, полученных из второй реакционной зоны с температурой кипения ниже 343°С не превышает 10-20% по весу.

Мазут из второй зоны гидроочистки содержит смолы плюс асфальтены в количестве не менее 40, 50 или 70 до 90% по весу от имеющихся в сырье для десульфироваиия во второй зоне. Это еще раз доказывает, что смолы и, особенно, асфальтены можно десульфировать без их полного разрушения.

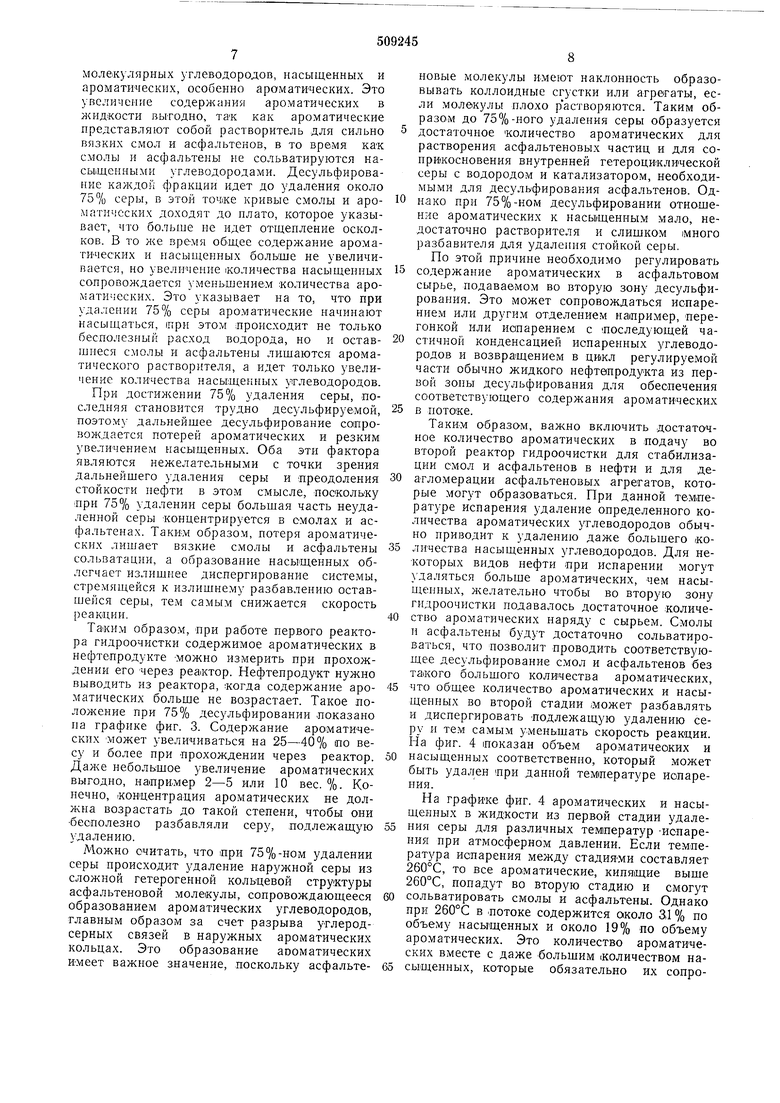

Модификация способа по фиг. 1 показана на фиг. 5, где представлена упрощенная схема.

Отбензиненная сырая нефть вводится по линии 67 в установку атмосферной перегонки 68, где легкий, не содержащий асфальта дистиллят с конечной температурой кипения 332-343°С отводится по линии 69, а тяжелая, содержащая асфальт фракция 332- 343°С, содержащая 4% серы, выводится по линии 70 из ректификационной колонны. Содержащие асфальт остатки разгонки подают в вакуумную ректификационную установку 71, где выделяется дополнительное количество легкой нефти, которое отводится от линии 72 и смещивается с более легкой фракцией в линии 69, а затем подается вместе с водородом из линии 73 в зону гидроочистки 74 по линии 75. Зона гпдроочистки МОжет работать на обычном катализаторе для десульфирова12

ния газойля, но при меньшей температуре и давлении водорода (например, ниже 70 кг/ /см), чем применяются для десульфирования асфальтовой нефти. Освобожденный от асфальта дистиллят лепко полностью десульфируется в зоне 8, отводится по линии 76 и направляется в ректификационную установку 77, из которой по линии 78 отводится фракдня верхнего погона, содержащая водород,

сероводород и легкие газы; они обрабатываются, как указано выше, для выделения водорода и легких углеводородов.

Из ректификационной установки 77 по линии 79 отводятся обогащенное ароматическими углеводородами печное топливо и высшая фракция. Одновременно из вакуум-ректификационной установки 71 по линии 80 отводится содержащее асфальт нефтяное топливо. Начальная температура кипения этого потока составляет около 538°С, в нем содержится около 5,5% по весу серы. Поток пропускают через зону смешения 81, где содержащий асфальт поток смешивается с регулируемым количеством обогащенной ароматическими углеводородами фракции из линии 79 для получения нужной вязкости и растворимости для асфальтенов и смол, имеющихся в этом потоке. Затем по линии 82 добавляют водород. При желании, наиболее тяжелый продукт из

ректификационной установки 83 можно смешать с целевьгм конечным продуктом.

Затем асфальтовую фракцию, содержащую растворившиеся смолы и асфальтены, пропуекают по линии 84 в первую зону гидроочнстки 85 и десульфируют при ранее описанных условиях для реактора 22 на фиг. I. Жидкость из зоны 85 имеет уменьшенное количество серы. Эту жидкость пропускают по

линии 86 в межстадийиую и испарительную установку 87, где выделяются водород, сероводород, легкие газообразные углеводороды и регулируемые количества ароматических и насыщенных; эти продукты отводятся по лиНИИ 88. Как указывалось выше, выбирают такую температуру испарения, чтобы оптимизировать количество ароматического растворителя для растворения -асфальтенов и смол в сырье, подаваемом во вторую зону гидроочистки. Из испарительной установки 87 отводят жидкий поток 89 и смешивают его с водородом, -поступающи-м по линии 90. Соединенный поток водорода и нефтепродукта поступает во вторую реакционную зону 91, где

содержание серы в асфальтовом нефтепродукте снижается до меньше 1 % -по весу. Тяжелый нефтепродукт отводится из второй реакционной зоны 91, которая работает так же, как установ-ка 57 на фиг. 1, по линии 92. Продукт

обрабатывают, как указано выще, для выделения сероводорода, легких газов и т. п.

Таким образом на фиг. 5 показана параллельная работа, при которой первоначально выделенная легкая часть нефти десульфируется и используется для обеспечения нужной

13

вязкости и растворимости для десульфирования тяжелой асфальтовой части сырой нефти.

На фиг. 6 показан другой вариант схемы осуществления способа. Асфальтовую нефть подают по линии 93 в ректификационную установку 94 для разделения на фракцию, обедненную ароматическими, которую отводят из установки 94 по линии 95 и обогаш,енную ароматическими фракцию, содержащую 4% серы. Обогащенную ароматическими асфальтовую фракцию выводят из установки 94 по линии 96. Нанример, ректификационная установка 94 может работать для обеспечения асфальтовой фракции с начальной температурой кипения около 343°С.

Асфальтовый поток в линии 96 смещивают с водородом, поступающил ПО линии 97, смешанный поток ПО линии 98 подают в реактор 99. Жидкость из реактора 99 выводят по линии 100 и подают в испарительную установку высокого давления 101, откуда продукты, кипящие ниже 427°С, выводят по линии 102. Асфальтовую нефть с температурой «иления выше 427°С выводят из испарительной установки по линии 103.

Из фиг. 4 видно, что при точке испарения 427°С существует сравительно большое отношение ароматически.х и насыщенным углеводородам. Однако в этой точке общее количество ароматических в нефти может быть меньще, чем нужно. Соответственно в ноток в линию 103 и по линии 104 нодают регулируемое количество богатой ароматическими углеводородами фракции для обеспечения растворимости смол и асфальтенов в нужной степени. Объединенный -поток затем смещивают с водородом, поступающим по линии 105, и подают в реактор гидроочистки 106, где содержание серы в «отельном топливе (мазуте) снижается до ниже 1 % по весу.

Жидкость из реактора 106 выводят по линии 107 и подают в ректификационную установку 108, где выделяют обогащенную ароматическими фракцию и отводят по линии 109. Регулируемое количество продукта в линии 109 возвращается в цикл по линии 104 для смешения с асфальтовым -потоком в линии 109. Легкие газы выводятся из ректификационной установки 108 по линии 110, а по линии 111 выводится почти не содержащее серы тяжелое котельное топливо. Почти все асфальтены и смолы, подаваемые в ректификационную установку 108, выводятся по линии 111 Вместе с асфальтовым котельным топливом. В циркулирующем потоке 104 нет асфальтенов. Асфальтены не возвращают в первую зону десульфирования, поскольку они деактивируют катализатор. Их не возвоащают во вторую зону реакции, поскольку они уже десульфированы и такой цикл не будет полезным.

Как видно из фиг. 6, из продуктового иотока получают легкий десульфированный обогащенный ароматическими растворитель для эсфальтовых веществ,

14

На фиг. 7 дан еще один вариант изобретения. Здесь асфальтовое сырье подают по линии 112 в ректификационную установку 113 (бензин удаляют по линии 114) для отбензинивания сырья и подготовки сырья для гидро очистки, отводимого ПО линии 115. Асфальтовую фракцию отводят по линии 116 из установки 113 и смешивают ее с регулируемой частью обогащенного ароматическими потока,

который подают по линии 116. Потоком в линии 116 может быть обогащенная ароматическими фракция, кипящая в интервале 204- 566, лучше 343-482°С. Соединенный ноток смещивают с водородОМ, (поступающим по лиНИИ 117, и ноток с температурой начала кипения около 343°С, содержащий около 4% серы но весу, нодают по линии 118 в зону реакции 119. Эта установка может работать при температуре 366-421 или 427°С. Жидкость с содержанием серы около 1 % по весу подают по линии 120 в испарительную установку 121. Легкая нефтяная и газовая фракция, содержащая почти весь образовавщийся сероводород, иснаряется в установке 121 и отводится

по линии 122; температура кинения фракции 343°С (конечная).

Асфальтовый поток с температурой начала кипения, например, 343°С смещивают с водородом, поступающим по линии 123, и подают

по линии 124 во вторую зону реакции 125, работа которой идет при 366-421 или 427°С. Жидкость из второй зоны реакции 125 содержит менее 1 % серы по весу, ее подают по линии 126 в ректификационную установку 127.

Из установки 127 отводят по линии 128 обогащенную аро:матическими фракцию, не содержащую асфальтенов, эту фракцию возвращают ПО линии 116 для смещения с асфальтовыМ сырьем для нервой зоны десульфироваНИН 119. Из реактора 127 сероводород и легкие газы отводят по линии 128, а но линии 129 отводят асфальтовое котельное и горючее с малым содержанием серы. Избыток из потока 130, который не возвращают в цикл, можно смещивать с продуктом в линии 129 для снижения содержания серы в продукте.

Таким образом, на схеме фиг. 7 продуктовый поток с малым содержанием серы и большим количеством ароматических ионользуется для растворения асфальтенов и смол в тяжелом сырье со сравнительно высокой температурой начала кипения.

На фиг. 8 показана модификация схемы фиг. 7.

Узлы 112-121, 123, 129-135 работают аналогично узлам установки, показанной на фиг. 7.

Отличие составляет работа узлов 136, 137- 141, которое заключается в том, что жидкость

из испарительной установки 121 отводят по линии 136 во вторую испарительную установку 137, снабженную охладительными змеевиками. Сероводород и лелкие газы отводят по линии 138. Оставшуюся тяжелую жидкость

выводят с установки 137 но линии 139 н

15

прием насоса 140, и затем по линии 141 смешивают в линии 121 с остаточными асфальтовыми -ко-мионентями и подают в реактор 130, аналогичный реактор} 125 на фиг. 7.

Тип работы установки по схеме фиг. 8 позволяет применять температур} испарения в установке 121, которая может -быть такой же, как в реакторах гидроочистки. В то же время, более низкая температура испарительной установки 137, обеспечиваемая охлаждающими змеевиками, позволяет отделять сероводород и легкие газы и повторно лодавать продукт с оптимальным содержанием ароматических углеводородов и начальной температурой кипения.

Так, например, если оптимальная температура испарения между стадиями соответствует 343°С при атмосферном давлении и реакторы работают при 371°С, то испарительная установка 121 может также работать лри 371°С. Однако низкотемпературная испарительная установка 137 работает три 343°С; можно возвращать продукт с температурой «ипения 343°С по линии 141. Таким образом возможно не снижать температуру потока на линии 120 и не подогревать поток 123.

Согласно схеме фиг. 9 асфальтовую серусодержащую нефть подают по линии 112 в ректификационную установку ИЗ для разделения на легкие газы, отводимые по линии 114, и обогащенную ароматическими фракцию, отводим)ю по линии 115. Ее используют, как описано ниже. Конечная температура кипения этой обогащенной ароматической фракции 343°С.

Фракцию асфальтовых остатков после отговки с начальной те.мпературой кипения около 343°С отводится ло линии 116 и смешивается с водородOiM из линии 117 до подачи в первую зону реакции 118. Десульфированная жидкость из зоны реакции 118 подается по линии 142 в испарительную установку 143. По линии 144 из установки 143 отводят легкокипящие фракции.

Асфальтовую нефть отводят из иопарительной установки 143, смешивают с водородом из линии 145 и подают по линии 146 во вторую зону реакции 147. Кроме того, асфальтовое сырье смешивают с обогащенным ароматическим потоком 148. Работу ректификационной установки 113 ведут при таких условиях, чтобы поток в линии 115 имел выбраиный интервал кипения и содержание ароматических, обеспечивающее максимальн ао сольватацию асфальтенов, находящихся в сырье для второй зоны реакции. Жидкость из зоны 147 отводят по линии 148 и подают в ректификационную установку 149 для выделения асфальтового котельного топлива, отводимого по линии 150. Поток легких газов 151 и поток нафты 152 выделяют и обрабатывают как обычно.

Пример 1. Асфальтовую отбензиненную сырую нефть, содержащую около 4,09% серы, и водород подают в зону гидроочнстки, в ко16

торой находится никелькобальтмолибденовый катализатор на некрекирующвм глиноземном носителе. Гидроочистку ведут при температуре около 343-438°С, парциальное давление 5 водорода составляет 140 кг/см. Полученный асфальтовый продукт испаряют при температуре, соответствующей 343°С при 1 атм так, чтобы оптимизировать количество ароматических и насыщенных в жидкости. В асфальтовой фракции 343°С, которую выводят из испарительной установки, содержится около 1,09% серы по весу; ее подают во вторую зону гидооочистки, где десульфирование также ведут при около 343-438°С с использованием

5 такого же катализатора, как и в первой стадии.

Получают тяжелое топливо с содержанием серы 0,58% по весу. Распределение серы в каждой из фракций нефти, подвергающейся

0 гидроочистке, представлено в табл. I.

Как видно из табл. 1, в асфальтовом сырье, содержащем около 4,09% серы, сера сравнительно равномерно распределена в насыщенных, ароматических, смолах и асфальтенах.

5 Однако после прохождения этого сырья через первую реакционную зону и удаления фракции с конечной температурой кипения 343°С, т. е. при содержании серы 1,09% по весу, асыщенные и ароматические потеряли больпле

0 всего серы; последней осталось всего 0,8 и 1,1 вес. % соответственно, в то время как смолы и асфальтены потеряли .меньше серы; осталось 2,37 и 4,95 вес. %. Наконец даже после второй зоны гидроочистки в смолах и асфаль5 тенах остались значительные количества серы.

Кроме того, из табл. 1 видно, что содержание ароматических после первого испарения возросло с 55,45 до 60 вес. %, в целевом продукте до 61,91 вес. % В то же время весовое отношение ароматических к смолам плюс асфальтены возросло с 2 : 1 до 4 : I. Таким образом табл. I ясно показывает, что решающим является достаточное количество ароматических в асфальтовом потоке для растворения смол и асфальтенов и для деагломеризации асфальтеноБых агрегатов, чтобы можно было вести десульфирование. Эта таблица также показывает необходимость избегать излишка ароматических, а особенно насыщенных углеводородов, сверх того, что требуется для создания растворяющего эффекта, поскольку такой избыток малосернистой жидкости только приведет к диспергированию и

5 разбавлению серосодержащих смол и асфальтенов и к уменьшению вероятности их контакта с катализатором. Содержание ароматических в сырье для второй стадии больше, чем для первой стадии - 60,45%, то сравнению с

0 55,45 вес. %. Это происходит частично вследствие того, что при межстадийном иопарении при 343°С насыщенные удаляются в больше степени, чем ароматические, находящиеся в легкой фракции нефти. На каждой стадии для

5 обеспечения сольватации весовое отношение

17

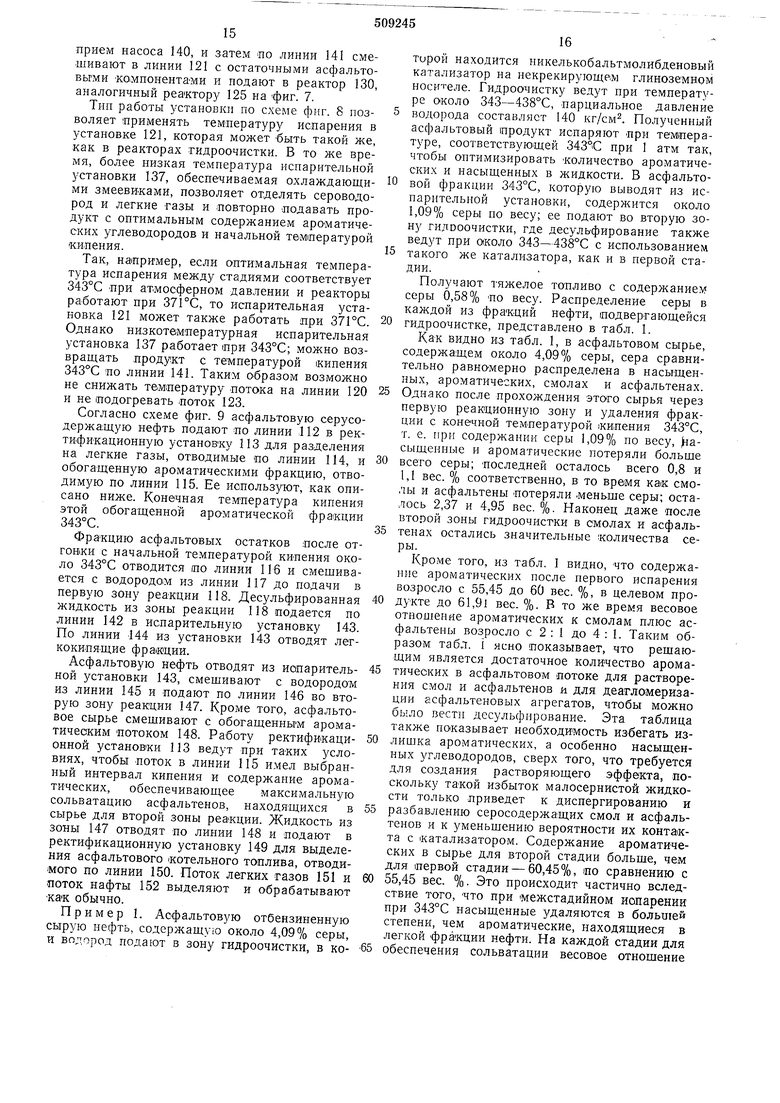

18 Таблица 1

ароматических к смолам вкупе с асбальтенами должно составлять не менее 1:1, лучше 1,5-2:1 и может быть 4--5:1. Ароматические могут присутствовать R сырье, могут вводиться из цикла или могут образовываться непосредственно в реакторе.

По данным табл. 1 насыщенные, отогнанные испарением, представляют собой наиболее десульфированную фракцию и поэтому меньше всего нуждаются в прохождении через вторую стадию десульфирования.

В следуюш,ем примере показана сопротивляемость асфальтового сырья при попытке удаления более 1 % серы по изобретению.

Пример 2. Отбензиненную на 22% сырую нефть из Кувейта, содержащую асфальтовую фракцию и 5,43 вес. % серы, -подвергают гидроочистке. Начальная температура кипения сырой нефти 291°С, интервал кипения до 760°С и выще. После снижения содержания серы до 4,77 (н.-к. снижается до 268°С) интервал кипения до 760°С и выше. Однако когда содержание серы снизилось до 0,83%, н. к. снижается на и достигает 214°С при интервале кипения 760°С и выше. Результаты этого опыта приведены в табл. 2.

Данные показывают, что при 74% десульфирования, дальнейшее десульфирование сырья становится очень затруднительным. При 12% десульфирования н. к. снижается до 213°С, а при 74% десульфирования H.IK, снижается только до 265°С. Однако для достижения 85%-ного десульфирования н.«. во всех случаях снижается до 241°С.

Таким образом при одностадийной работе гидрокрекинг становится до-минирующим по

сравнению с гидродесульфированием, т. е. С-С связи рвутся в большей степени, чем С-S связи, когда начинается десульфирование свыше 74%.

В нижеследующей табл. 3 .показан состав сырья в процессе реакции десульфирования.

Данные табл. 3 говорят о том, что по мере роста степени десульфирования, уменьшается количество смол и асфальтенов, которые превращаются в насыщенные и ароматические углеводороды.

В табл. 4 приводится изменение молекулярного веса ароматических, насыщенных и остатков в процессе гидроачистки, в зависимости от глубины десульфирования.

Данные из таблицы 4 говорят о том, что по мере увеличения степени десульфирования молекулярный вес остатков уменьшается, но незнач1;тельио ниже первоначально образовавшихся насыщенных и ароматических углеводородов. Эта картина молекулярных весов далее показывает, что при разрыве С-С связей в смолах и асфальтенах, образуются осколки углеводородов, которые имеют молекулярный вес в пределах весов насыщенных и ароматических в сырье.

Пример 3. Для того чтобы показать влияние разбавления в концентрации смол и асфальтенов в сырье для второй стадии на скорость десульфирования во второй стадии, применяют для испарения сырья, ирошедщего одну стадию гидроочистки, температуру испарения 343°С. Асфальтовый остаток после иопарения подвергают гидроочистке на второй стадии, при этом константа скорости реакции десульфирования составила 85.

Таблица 2

19

Константа скорости реакции может выражаться

f(Y(-i

Р ) F

где 5р - кг серы на кг нефти в продукте; Р - КГ серы на даг нефти в сырье; SF - объем нефти, час/объема 1катализатора.

Для сравнения к остатку лосле испарения при 343°С добавляют гидроочищенное печное топливо с температурой кипения в пределах 204-343°С, содержащее 0,07 вес. % серы. Это печное топливо состоит наполовину из насыщенных и наиоловииу из ароматических. После пропускания этого асфальтового сырья через вторую стадию десульфирования, скорость реакции десульфирования упала до 85. Таким образом, излишнее разбавление сырья для второй стадии действительно снижает скорость реакции десульфирования, даже лри добавлении ароматических углеводородов.

Для дальнейшего сравнения удалили 30 вес. % легкой части сырья для второй гидроочиспки, при этом сырье стало эквивалентным остатку ;после испарения при 427°С. В этом скорость реакции десульфирования во второй стадии снизилась до 40, что указывает на эффект неадэкватной сольватации смол и асфальтенов. Количество насыщенных плюс ароматических углеводородов, сопровождающих смолы и асфальтены во второй стадии, имеет определенное влияние на скорость реакции во второй стадии, слищком большое количество разбавителя отрицательно влияет на скорость реакции десульфирования, так же iKaiK и слишком малое количество ароматического растворителя.

Пример 4. Для определения эффекта адекватного, в отличие от избыточного, расПоказатели

20

Таблица 3

творения асфальтовосодержащего сырья, в процесс гидродесульфироваиия .подают остаточное высококипящее сырье с начальной температурой кипения около 427°С. Получают 76,2%-ное удаление серы. Затем вторую часть сырья разбавляют 30 об. % низкокипящего газойля, который предварительно десульфирован до 90-96 вес. %. Добавление газойля, содержащего большое количество

ароматических, увеличивает десульфирование до 80,3 вес. %.

Таблица 4

Молекулярный вес при десульфировании, % (Мол. в. сырья 1080)

Для сравнения еще одну часть сырья разбавляют 40 об. % газойлем и юодвергают десульфированию, «ак раньше. В этом случае наблюдалось снижение активности десульфирования, оно снизилось до 76,3 вес. %. Применение 64 об. % газойля снизило степень десульфирования даже ниже 69,4 вес. %. Результаты опытов показаны в табл. 5.

Приведенные данные показывают начальное преимущество, получаемое лри десульфировании асфальтовой нефти за счет сольватирующей силы ароматических углеводородов в газойлевом разбавителе, действующей на смолы

Та бл иц а 5

Влияние разбавления газойлем, и асфальтены. Однако это шреимущество может быть утеряно при излишке разбавителя, при котором диоиертируются Молекулы серы и снижается скорость реакции десульфирования. Кроме того, избыточное количество разбавителя может также уменьшить удаление серы за счет излишнего увеличения объемной скорости в реакторе. Пример 5. Приводят опыты с применением в первой и второй стадиях слоя никелькобальтмолибден толщиной 0,79 мм на кремнеземном носителе. В лервой стадии срок службы катализатора составил 6 .месяцев при начальной температуре 366°С и конечной температуре 42ГС. Ведут гидроочистку отбензиненной нефти из Кувейта с 4 до 1 вес. % серы при объемной скорости около 0,8. Срок службы катализатора во второй стадии был еще большим. Жидкость с содержанием 1% по весу серы из первой стадии испаряют для отгонки веществ с ;конечпой температурой кипения 343°С ори 1 атм, затем ее подают на вторую стадию вместе с водородом для снижения содержания серы до 0,5 вес. %. Начальная температура во второй стадии равна 366°С, температура.на 170-й день равна 406°С. Опыт можно вести, пока температура не достигнет 421°С. Поэтому первая и вторая стадии могут работать в течение 3-6 и 7,8 или 12 -месяцев при объемной скорости в пределах 0,1 -10, преимущественно 0,3-1,25. Срок службы катализатора во второй стадии больще, чем катализатора в первой стадии. Формула изобретения Способ получения малосернистого котельного топлива гидроочисткой асфальтенсодержащего углеводородного сырья на стационарном слое катализатора, отличающийся тем, что, с целью повышения степени очистки от сернистых соединений, (процесс осуществляют в две стадии с межстадийным удалением из реакционного потока первой стадии фракции сероводородсодержащего таза и части легкой углеводородной фракции в количестве от 5 до 60, предпочтительно .до 35 вес. % от Количества исходного сырья.

399

ЮО .r

во

89

I

л.е - -20 30 0 50 60 70 80 90 100

Тенперотуру § рео/сторе °c

фиг:2: X

.,

Глубина десу/гьфиродания Фи.З/

03S 92 20 260 316 371 4i7

7J

9Ц

/

.37

/ 38

/

S6

.

Теппература испарения (риг.ос

Si /

Г32

Фиъ.5

,

т

110

У к

Ю8 09

Ч1

7 107

/ юз

Т

111

10

.e

Ш

119 1Z2

,iri

т У гЧ 1 .

115

118 т

т

113

i12

/

117 T/m

/ ЩЗ

Л8

115

ш

120

zl

Т

/ пч

129

т

140

/.ISl

Т

/ IfS

150

Т

Авторы

Даты

1976-03-30—Публикация

1972-12-07—Подача