Изобретение относится к области цветной металлургии, в частности к созданию новых сплавов на основе титана, обладающих технологичностью при изготовлении бесшовных холоднодеформированных труб для трубопроводов гидравлических систем аэрокосмической техники и морских судов.

Титановые сплавы благодаря высокой прочности и низкой плотности при высокой коррозионной стойкости применяются для гидравлических систем аэрокосмической техники, в которых концевые фитинги труб получают сваркой или способом высокоэластичного запрессовывания.

Однако титановые сплавы являются труднодеформируемыми при получении фитингов способом эластичного запрессовывания.

Одним из основных промышленных титановых сплавов, который применяется в гидравлических системах, является сплав Тi-3Аl-2,5V, который обладает хорошей технологичностью при холодной прокатке, позволяет получать фитинги способом эластичного запрессовывания при минимальных значениях предела прочности 620 МПа, предела текучести 515 МПа (AMS 4943D, трубы бесшовные, гидравлические, из титанового сплава Ti-3,0Al-2,5V, отожженные UNSR 56320).

Известен титановый сплав, содержащий следующие компоненты, мас.%:

Алюминий - 2,5-4,5

Ванадий - 2,0-3,0

Молибден - 0,5-2,0

Цирконий - 0,5-2,0

Железо - 0,20 max

Азот - 0,03 max

Кислород - 0,15 max

Заявка DE N 19533743 А1, кл. С 22 С 14/00, публ. 13.03.97 - прототип.

Данный сплав пригоден для горячего деформирования, производства горячедеформированных и бесшовных холоднокатанных труб, сплав обладает сочетанием высоких характеристик прочности, технологической пластичности и коррозионной стойкости. В то же время пластичность при раздаче труб и при получении фитингов способом эластичного запрессовывания не достаточна.

Задачей изобретения является создание титанового сплава, обладающего сочетанием высоких характеристик прочности, технологической пластичности и коррозионной стойкости, пригодного для изготовления бесшовных холоднокатанных труб для гидравлических систем аэрокосмической техники и морских судов и позволяющего получать концевые фитинги труб способом эластичного запрессовывания.

Решение задачи обеспечивает титановый сплав, содержащий алюминий, ванадий, молибден, цирконий, железо, азот, кислород, который дополнительно содержит углерод и компоненты взяты в следующем соотношении, мас.%:

Алюминий - 2,5-4,0

Ванадий - 2,5-4,0

Молибден - 2,0-3,5

Цирконий - 0,4-1,5

Железо - 0,25 max

Азот - 0,03 max

Кислород - 0,15 max

Углерод - 0,01-0,1

Сумма примесей - 0,3 max

Титан - остальное

Сплав на основе титана дополнительно также содержит палладий или рутений в количестве, мас.%:

Палладий - 0,03-0,1

Рутений - 0,03-0,3

Нижний предел содержания легирующих элементов: мас.%:

Аl (2,5), V (2,5), Мо (2,0), Zr (0,4), примесей внедрения Fe (0,05), N (0,005), O (0,05) и углерода С (0,01) является минимальным, при котором обеспечивается высокая прочность (σв = 690 МПа, σ0,2=530 МПа) и пластичность (δ= 18,4%) при раздаче трубы до 1,43 раза от исходного внешнего диаметра. Высокая пластичность при колодной прокатке труб и раздаче труб достигается за счет повышения содержания β-фазы, обеспечивающей повышение пластичности за счет большого количества плоскостей скольжения в кристаллической решетке и деформацию α-фазы в объеме β-фазы в условиях всестороннего сжатия.

Верхний предел содержания легирующих элементов, мас.%: Аl (4,0) и Zr (1,5) в сочетании с максимальным содержанием β -стабилизаторов V (4,0), Мо (3,5), примесей внедрения Fe (0,25), N (0,03), О (0,15) и углерода С (0,1) позволяет сохранить достаточную пластичность (δ>17,7%) при раздаче трубы до 1,4 раза, при высокой прочности (σв=932 МПа, σ0,2=738 МПа).

Дальнейшее увеличение содержания алюминия, циркония и примесей внедрения приводит к увеличению количества α-фазы, ее упрочнению и снижению пластичности. Увеличение содержания β-стабилизаторов (ванадия и молибдена) снижает стабильность сплава, приводит к увеличению размеров зерен при термообработке, что также снижает пластичность сплава.

Введение в сплав углерода в количестве 0,01-0,1% способствует повышению прочностных и пластических характеристик сплава и позволяет использовать его для изготовления трубопроводов гидравлических систем, работающих в сложных условиях.

При содержании углерода менее 0,01 величина предела текучести недостаточна для обеспечения работоспособности труб в гидравлических системах. При содержании углерода более 0,1 снижается пластичность при раздаче труб и возможность соединения трубы с фитингом методом эластичного запрессовывания.

Дополнительное легирование палладием и рутением в заявленных пределах позволяет увеличить коррозионную стойкость сплава в морской среде при использовании сплава в трубопроводах морских судов.

Введение дополнительных элементов палладия и рутения выше заявленных значений увеличивает стоимость сплава без существенных преимуществ в коррозионной стойкости, а снижение содержания ниже заявленных значений не обеспечивает необходимой коррозионной стойкости при длительной эксплуатации в условиях воздействия морской воды.

Примеры.

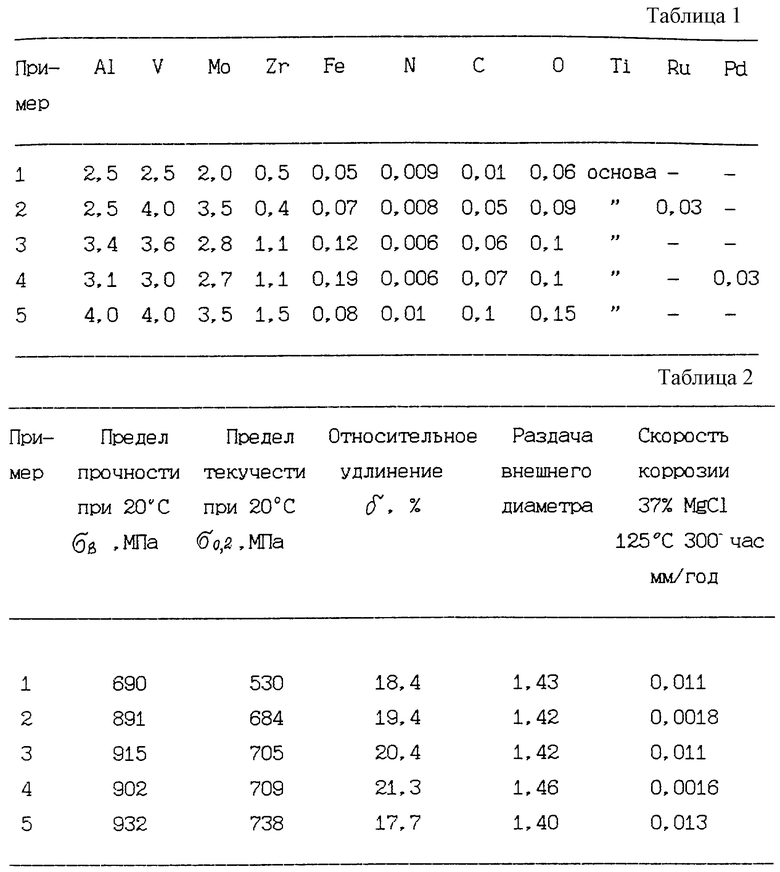

Для исследования свойств были выплавлены в вакуумной дуговой печи слитки сплавов заявленного состава (табл.1) и изготовлены трубы с внешним диаметром 1 дюйм и толщиной стенки 0,051 дюйма.

Механические и коррозионные свойства труб из исследуемых сплавов приведены в табл.2.

Из результатов испытаний видно, что сплав заявленного состава обладает высокими показателями прочности и технологической пластичности в сочетании с высокой раздачей и коррозионной стойкостью, соответствует требованиям, предъявляемым к трубам, работающим в гидравлических системах аэрокосмической техники и морских судов.

Раздача внешнего диаметра определялась как отношение внешнего диаметра образца после раздачи к исходному внешнему диаметру образца.

Все образцы раздачу выдержали и были сняты с испытаний из-за потери устойчивости на опорных торцах образцов или потери продольной устойчивости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2169782C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1999 |

|

RU2150528C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2169204C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1997 |

|

RU2122040C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2002 |

|

RU2228966C1 |

| МЕТАСТАБИЛЬНЫЙ β-ТИТАНОВЫЙ СПЛАВ | 2001 |

|

RU2211873C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩИХ ЛИГАТУР НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2001 |

|

RU2206628C2 |

| ЛИГАТУРА ДЛЯ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2238344C1 |

| СПОСОБ ПАКЕТНОЙ ПРОКАТКИ ТОНКИХ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2001 |

|

RU2201821C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1992 |

|

RU2042727C1 |

Изобретение относится к составам сплавов на основе титана, обладающих хорошей технологичностью при изготовлении бесшовных холоднодеформированных труб для трубопроводов гидравлических систем аэрокосмической техники и морских судов. Сплав содержит следующие компоненты, мас.%: алюминий 2,5-4,0, ванадий 2,5-4,0, молибден 2,0-3,5, цирконий 0,4-1,5, железо - 0,25 max, азот - 0,03 max, кислород - 0,15 max, углерод 0,01-0,1, остальные примеси в сумме - 0,3 max, титан - остальное. Сплав может дополнительно содержать палладий или рутений. Техническим результатом изобретения является создание сплава с высокими показателями прочности и технологической пластичности в сочетании с высокой раздачей труб и их коррозионной стойкостью. 1 з.п. ф-лы, 2 табл.

Алюминий - 2,5-4,0

Ванадий - 2,5-4,0

Молибден - 2,0-3,5

Цирконий - 0,4-1,5

Железо - 0,25 max

Азот - 0,03 max

Кислород - 0,15 max

Углерод - 0,01-0,1

Остальные примеси в сумме - 0,3 max

Титан - Остальное

2. Сплав на основе титана, отличающийся тем, что дополнительно содержит палладий или рутений в количестве, мас. %:

Палладий - 0,03-0,1

Рутений - 0,03-0,3

| DE 19533743 А, 13.03.1997 | |||

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1983 |

|

RU1131234C |

| US 4067734 A, 10.01.1978 | |||

| US 5980655 A, 09.11.1999 | |||

| US 5509979 A, 23.04.1980 | |||

| US 5411614 А, 02.05.1995 | |||

| ЕР 0683242, 22.11.1995. | |||

Авторы

Даты

2003-05-10—Публикация

2001-05-07—Подача