Изобретение относится к области цветной металлургии, а именно к производству лигатур тугоплавких металлов, содержащих азот, используемых для легирования титановых сплавов.

Известны составы алюмотермической шихты для получения содержащих азот лигатур на основе хрома, ванадия, железа, в которых азотсодержащим компонентом является натриевая селитра.

В исходную порошкообразную шихту для получения азотированного феррохрома, состоящую из хромитового концентрата, извести, алюминиевого порошка и молотого шлака от производства молотого хрома, вводят натриевую селитру в количестве до 30% от массы концентрата. Для более полного усвоения выделяющегося в процессе химических реакций азота плавку ведут с верхним запалом (см. Плинер Ю.Л. и др. Алюмотермическое производство ферросплавов и лигатур. - М.: Металлургия, 1963, с. 118-124. Плинер Ю.Л., Игнатенко Г.Ф. Восстановление окислов металлов алюминием. - М.: Металлургия, 1967, с. 171-173).

Недостатком состава шихты, содержащей натриевую селитру, является ее высокая термичность (30% натриевой селитры от веса хромитового концентрата), для снижения которой требуется большой расход балластных добавок (от 50 до 80% от массы концентрата), что, значительно повышая кратность шлака, увеличивает потери металла с ним, усложняет и удорожает технологический процесс. Значительное количество балластных добавок в шихте ухудшает контакт между реагентами, делает особенно заметной зависимость показателей процесса от качества перемешивания шихты, снижает качество лигатуры и удорожает процесс ее производства. Кроме того, сравнительно невысокое содержание азота в натриевой селитре (до 14%) требует большого ее расхода в алюмотермическом процессе.

Задачей, на решение которой направлено данное изобретение, является повышение качества азотсодержащих лигатур на основе тугоплавких металлов, например на основе ванадия, получаемых внепечной алюмотермической плавкой, и расширение диапазона содержания азота в лигатурах.

Поставленная задача решается тем, что в шихту для получения азотсодержащих лигатур на основе тугоплавких металлов, содержащую высшие оксиды тугоплавких металлов, алюминиевый порошок, оксиды кальция и фторид кальция, дополнительно содержит оксид алюминия и нитрид ванадия при следующем соотношении компонентов, вес. %: высшие оксиды тугоплавких металлов 43,0-58,0; алюминиевый порошок 25,0-40,0; оксид алюминия 6,0-17,0; оксид кальция 5,0-7,8; фторид кальция 0,5-1,2; нитрид ванадия 0,18-3,0.

Технический результат, достигаемый при осуществлении заявленного изобретения, заключается в том, что нитрид ванадия в процессе горения алюмотермической шихты разлагается и выделяющийся азот активно растворяется в формирующейся лигатуре, усваиваясь на 85-95% от содержащегося количества азота в шихте.

Верхний предел количества вводимого в шихту нитрида ванадия (до 3,0%) определяется требуемым содержанием азота в титановом сплаве (как правило не свыше 0,04%).

Меньшие количества содержания нитрида ванадия (менее 0,18%) в шихте алюмотермической плавки нецелесообразны, т.к. атмосферный азот растворяется в металле в процессе плавки и обуславливает его содержание до 0,06% в лигатурах (без введения нитрида ванадия).

Нижний предел содержания оксидов тугоплавких металлов в шихте обусловлен тем, что при содержании их менее 43,0% удельная теплота и температура алюмотермического процесса снижаются настолько, что не обеспечивают качественного разделения шлака и металла; содержание оксидов в шихте более 58,0% приводит к тому, что получаемая при этом лигатура тугоплавких металлов с высоким содержанием их имеет высокую плотность (отличающуюся от плотности титана), что затрудняет получение слитков титановых сплавов, однородных по химическому составу.

Нижний предел содержания оксида кальция определяется тем, что при его содержании меньшем 5,0% не обеспечивается образование легкоплавкого высоко глиноземистого шлака (to пл<1450oС); содержание оксида кальция свыше 7,8% экономически нецелесообразно вследствие высокой стоимости оксида кальция, возрастания энергозатрат на его подготовку (прокаливание, измельчение, рассев) и возрастания времени затвердевания шлака в реакционном тигле после плавки.

Содержание фторида кальция не менее 0,5% в шихте определяется тем, что меньшее его содержание не влияет на увеличение скорости горения алюмотермической шихты, содержание его выше 1,2% нецелесообразно, т.к. это удорожает процесс за счет повышенного расхода фторида кальция, практически не увеличивая скорость плавки.

Содержание оксида алюминия в шихте ниже 6,0% не обеспечивает оптимальной величины удельной теплоты алюмотермического процесса; при содержании оксида алюминия более 17,0% происходит снижение температуры процесса и ухудшается разделение металлической и шлаковой фаз.

Нижний предел содержания алюминия в шихте обусловлен тем, что при содержании его ниже 25,0% возрастает содержание кислорода в слитках лигатуры, превышающее указанное в ТУ.

Содержание алюминия более 40,0% приводит к тому, что снижается расход чушкового алюминия при прессовании расходуемых электродов (титановая губка - лигатура - чушковый алюминий) и тем самым не обеспечивается минимально необходимая механическая прочность прессованного электрода.

Пример осуществления изобретения.

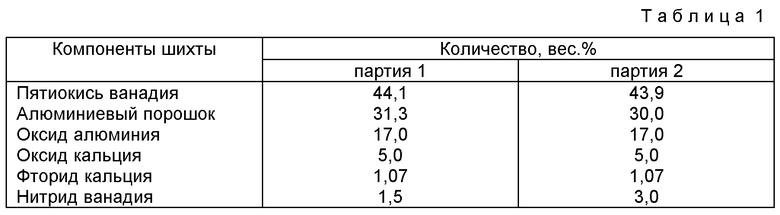

Для приготовления шихты использовали следующие компоненты: в качестве высшего оксида тугоплавких металлов брали пятиокись ванадия ("ч"), а также нитрид ванадия, порошок алюминия ПА-4, АПЖ, оксид кальция ("ч"), фторид кальция ("ч"), оксид алюминия. После взвешивания взятых в нижеприведенных количествах компонентов (табл. 1) их смешивали в биконическом смесителе в течение 20-25 мин. Приготовленную смесь засыпали в медный реакционный тигель, уплотняли, засыпали сверху инициирующую смесь (КМnO4+Аl), устанавливали электрозапал и поджигали. Продукт плавки извлекали через 40 мин из реакционного тигля.

Компоненты для приготовления шихты и их количество приведены в таблице 1.

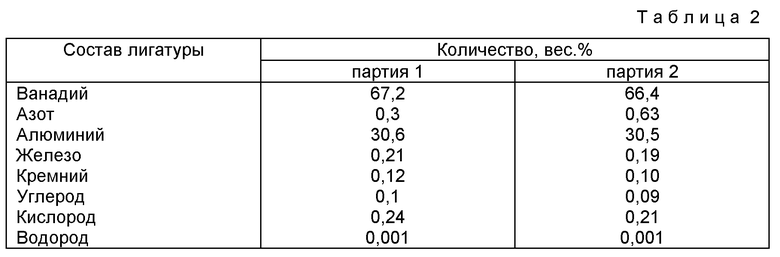

Из шихты партий 1 и 2 выплавлено по 500 кг лигатуры ванадий - алюминий - азот. Выплавленная лигатура соответствовала ТУ 1761-022-25087982-98.

Состав полученных лигатур приведен в таблице 2.

Пример 2.

Для приготовления шихты использовали следующие компоненты: пятиокись ванадия, трехокись молибдена, нитрид ванадия, порошок алюминиевый - АПЖ, титан губчатый ТГ-100, оксид кальция, оксид алюминия, фторид кальция.

Количество взятых компонентов шихты приведено в таблице 3. Технология подготовки шихты и процесса плавления аналогична приведенной в примере 1.

Из шихты партий 3 и 4 выплавлено 300 кг лигатуры ванадий - молибден - титан - алюминий - азот.

Состав полученных лигатур приведен в таблице 4.

Использование в составе шихты нитрида ванадия в качестве азотсодержащего компонента позволяет получать лигатуры с достаточно высоким содержанием азота (до 3,5%). Исключает загрязнение лигатур металлическими примесями, что имеет место при введении азота нитридами других металлов (например, титаном из нитрида титана). Снижает взрывоопасность алюмотермического процесса. Использование нитрида ванадия в алюмотермическом процессе позволяет организовать производство лигатур на основе более дешевого сырья по сравнению с нитридом титана и тем самым снизить себестоимость лигатуры.

Использование в шихте оксида алюминия, фторида кальция и нитрида ванадия позволяет организовать производство таких лигатур, как ванадий - алюминий - азот, ванадий - хром - молибден - алюминий - азот и ванадий - алюминий - азот - углерод обычной внепечной алюмотермической плавкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИГАТУР НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2003 |

|

RU2246551C1 |

| СПОСОБ ПЕЧНОЙ ВЫПЛАВКИ ФЕРРОТИТАНА ИЗ ОКИСЛОВ ТИТАНА | 2000 |

|

RU2196843C2 |

| ЛИГАТУРА ДЛЯ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2238344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУР НА ОСНОВЕ ВАНАДИЯ | 1994 |

|

RU2083712C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПОЛУФАБРИКАТОВ | 2000 |

|

RU2174461C1 |

| ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЛИГАТУР С НИЗКИМ СОДЕРЖАНИЕМ ПРИМЕСЕЙ | 2006 |

|

RU2331676C2 |

| МЕТАСТАБИЛЬНЫЙ β-ТИТАНОВЫЙ СПЛАВ | 2001 |

|

RU2211873C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2001 |

|

RU2194780C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД | 1999 |

|

RU2166842C1 |

Изобретение относится к области цветной металлургии, а именно к получению азотсодержащих лигатур для легирования титановых сплавов методом алюмотермической плавки. Использование предлагаемой шихты позволяет повысить качество выплавляемых лигатур за счет исключения загрязнения их металлическими примесями, увеличить содержание азота в лигатурах до необходимых значений, снизить себестоимость производства лигатур. В шихту, содержащую высшие оксиды тугоплавких металлов, алюминиевый порошок, оксид кальция и фторид кальция, дополнительно введены оксид алюминия, нитрид ванадия, при следующем соотношении компонентов, вес. %: высшие оксиды тугоплавких металлов 43,0-58,0; алюминиевый порошок 25,0-40,0; оксид алюминия 6,0-17,0; оксид кальция 5,0-7,8; фторид кальция 0,5-1,2; нитрид ванадия 0,18-3,0. 4 табл.

Шихта для получения азотсодержащих лигатур на основе тугоплавких металлов, содержащая высшие оксиды тугоплавких металлов, алюминиевый порошок и оксид кальция, отличающаяся тем, что она дополнительно содержит оксид алюминия, фторид кальция и нитрид ванадия, при следующем соотношении компонентов, вес.%:

Высшие оксиды тугоплавких металлов - 43,0-58,0

Алюминиевый порошок - 25,0-40,0

Оксид алюминия - 6,0-17,0

Оксид кальция - 5,0-7,8

Фторид кальция - 0,5-1, 2

Нитрид ванадия - 0,18-3,0,

| ПЛИНЕР Ю.Л | |||

| и др | |||

| Алюмотермическое производство ферросплавов и лигатур | |||

| - М.: Металлургия, 1963, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИГАТУРЫ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 1992 |

|

RU2040571C1 |

| US 4115113 A, 19.09.1978 | |||

| EP 0751228 A4, 02.01.1997. | |||

Авторы

Даты

2003-06-20—Публикация

2001-04-16—Подача