Изобретение касается пневматической шины с радиальной арматурой каркаса, закрепленной с одной и с другой стороны на по меньшей мере одном бортовом кольце и имеющей арматуру вершины или гребня, образованную по меньшей мере двумя так называемыми рабочими слоями, уложенными друг на друга и сформированными из проволок или кордных нитей, параллельных друг другу в каждом слое и перекрещивающихся от одного слоя к другому, образуя при этом с окружным направлением пневматической шины углы, составляющие не более 45o по абсолютной величине.

Более конкретно, предлагаемое изобретение касается пневматической шины типа "Poids-Lourds", для которой отношение высоты на ободе Н к максимальной ширине S в осевом направлении имеет величину не более 0,8 и которая предназначена для использования на транспортных средствах средней или большой грузоподъемности, таких, например, как грузовые автомобили, автобусы, прицепы и т.п.

Некоторые современные так называемые "дорожные" пневматические шины предназначены для движения транспортного средства на больших скоростях и на все более дальние расстояния вследствие совершенствования автодорожной сети и роста ее протяженности во всем мире. Совокупность условий, при которых такая пневматическая шина называется дорожной или предназначенной для быстрой и продолжительной езды, без всякого сомнения позволяет обеспечить увеличение ее пробега при уменьшении износа. Но при этом снижается продолжительность срока службы пневматической шины, в частности, срока службы арматуры ее гребня.

В патенте Франции FR 2419185 указано, что рассматриваемый тип пневматической шины, характеризующийся относительно небольшой величиной отношения H/S, хотя и обладает многочисленными преимуществами, но имеет ряд недостатков, например, посредственное закрепление экваториальной зоны беговой дорожки протектора или локализация повышенных давлений в области краев беговой дорожки протектора, возникающих вследствие сужения поверхности контакта этой пневматической шины в продольном направлении.

Чтобы устранить отмеченные выше недостатки, в упомянутом патенте Франции предлагается размещать между арматурой каркаса и внутренним в радиальном направлении рабочим слоем, в двух зонах, отстоящих на некотором расстоянии от экваториальной плоскости, два ограничительных блока, каждый из которых образован двумя уложенными друг на друга слоями нерастяжимых кордных нитей, перекрещивающихся от одного слоя к другому и образующих с окружным направлением противоположные по направлению углы, не превышающие по абсолютной величине половины наименьшего угла, используемого в рабочих слоях, и отличные от 0o.

Применение указанного технического решения, в частности, его применение к пневматической шине с коэффициентом формы H/S, не превышающим 0,80 и, например, не превышающим значения 0,6, предназначенной для использования на большегрузных транспортных средствах, не позволяет обеспечить удовлетворительную продолжительность срока службы арматуры гребня этой пневматической шины.

Отсутствие достаточной стойкости касается как усталостной прочности слоев гребня и, в частности, стойкости к разделению между концами этих слоев, так и усталостной прочности кордных нитей участка арматуры каркаса, располагающегося под арматурой гребня, причем первый из этих недостатков подвержен сильному влиянию температуры функционирования пневматической шины, имеющей место на краях рабочих слоев как при движении по прямой линии, так и при движении на поворотах.

Цель французской заявки на патент 94/015736 состоит в том, чтобы повысить стойкость арматуры гребня пневматической шины для большегрузных транспортных средств, имеющей коэффициент формы, не превышающий 0,60, причем упомянутая арматура гребня содержит по меньшей мере два рабочих слоя, сформированных из нерастяжимых кордных нитей, перекрещивающихся от одного слоя к другому и образующих с окружным направлением углы в диапазоне от 10 до 45o, и эти слои имеют ширину, составляющую по меньшей мере 80% от максимальной осевой ширины So арматуры каркаса.

В этом техническом решении предлагается располагать, с одной стороны, между арматурой каркаса и рабочим слоем, наиболее близким в радиальном направлении к оси вращения, сплошной в осевом направлении слой, сформированный из нерастяжимых металлических кордных нитей, образующих с окружным направлением угол, по меньшей мере равный 60o, причем осевая ширина упомянутого слоя по меньшей мере равна осевой ширине наиболее короткого рабочего слоя гребня, а с другой стороны, располагать между двумя рабочими слоями гребня дополнительный слой, сформированный из металлических подкрепляющих элементов, ориентированных по существу параллельно окружному направлению. При этом осевая ширина упомянутого слоя составляет по меньшей мере 0,7 осевой ширины So и его модуль упругости на растяжение не превышает модуля того же наименования для наиболее растяжимого рабочего слоя.

Во французской заявке на патент FR 96/02178, с целью снижения температуры функционирования пневматической шины типа "Poids-Lourds" с радиальной арматурой каркаса и при использовании как весьма эффективного, так и достаточно экономичного технического решения, предлагается присоединять к упомянутой арматуре каркаса арматуру гребня, содержащую по меньшей мере два рабочих слоя гребня, сформированных из нерастяжимых кордных нитей, перекрещивающихся от одного слоя к другому и образующих с окружным направлением углы, величина которых находится в диапазоне от 10 до 45o.

Кроме того, арматура гребня в отсутствие любого слоя, сформированного из нерастяжимых кордных нитей, образующих с окружным направлением угол, превышающий 45o, содержит один дополнительный слой, непрерывный в осевом направлении, сформированный из металлических подкрепляющих элементов, ориентированных по существу параллельно окружному направлению, и размещенный в радиальном направлении между рабочими слоями, причем упомянутый дополнительный слой имеет осевую ширину, по меньшей мере в 1,05 раза превышающую осевую ширину наиболее широкого рабочего слоя гребня.

Если проблемы, касающиеся разделения между рабочими слоями и усталостной прочности кордных нитей арматуры каркаса, представляются решенными в одном случае, и если температура функционирования оказываются существенно пониженной в другом случае, то продолженная эксплуатация сконструированных таким образом пневматических шин выявляет усталостные разрушения кордных нитей упомянутого дополнительного слоя, точнее говоря, кордных нитей краев этого слоя, независимо от наличия или отсутствия так называемого триангуляционного слоя.

В любом случае имеется возможность заменить соответствующие подкрепляющие элементы пневматической шины и, в частности, выбрать кордные нити другой конструкции или кордные нити с более высокой прочностью на разрыв. Описанное выше техническое решение, безусловно простое, но является достаточно дорогостоящим.

Задачей настоящего изобретения является устранение отмеченных выше недостатков и удлинение срока службы арматуры гребня пневматической шины рассматриваемого здесь типа без увеличения ее стоимости. Пневматическая шина с радиальной арматурой каркаса с максимальной шириной So в осевом направлении в соответствии с предлагаемым изобретением содержит арматуру гребня, образованную по меньшей мере двумя рабочими слоями, сформированными из нерастяжимых подкрепляющих элементов, перекрещивающихся от одного слоя к другому и образующих с окружным направлением углы, имеющие величину в диапазоне от 10 до 45o, причем упомянутые слои имеют осевую ширину, составляющую по меньшей мере 80% от ширины Sо, а также расположенный в радиальном направлении между упомянутыми рабочими слоями один дополнительный слой, сформированный из подкрепляющих элементов, по существу параллельных окружному направлению, и эта пневматическая шина характеризуется тем, что рабочие слои, ширина которых превышает ширину дополнительного слоя по меньшей мере на 16% от ширины So, по одну и по другую стороны от экваториальной плоскости и в непосредственном продолжении в осевом направлении дополнительного слоя, соединены между собой на осевом расстоянии, составляющем по меньшей мере 3,5% от ширины So, а затем разъединяются при помощи профилированных элементов из каучуковой смеси по меньшей мере на оставшейся части общей ширины двух упомянутых рабочих слоев.

Толщина профилированных элементов разъединения между слоями, измеренная на уровне концов наименее широкого рабочего слоя, будет составлять по меньшей мере два миллиметра и в предпочтительном варианте будет превышать 2,5 мм.

В данном случае под выражением "соединенные слои" следует понимать слои, соответствующие подкрепляющие элементы которых отделены друг от друга в радиальном направлении расстоянием, не превышающим 1,5 мм, причем толщина каучукового слоя измеряется в радиальном направлении соответственно между верхней и нижней образующими подкрепляющих элементов.

Под выражением "нерастяжимый элемент" следует понимать подкрепляющий элемент, то есть кордную нить или моноволокно, который имеет относительное удлинение менее 0,2% в том случае, когда он подвергается воздействию тянущего усилия, составляющего 10% от разрушающей нагрузки. В случае рассматриваемой здесь пневматической шины нерастяжимые подкрепляющие элементы предпочтительно представляют собой металлические нерастяжимые кордные нити, изготовленные из стали.

Подкрепляющие элементы, то есть кордные нити или проволоки, ориентированные по существу параллельно окружному направлению пневматической шины, представляют собой элементы, которые образуют с этим окружным направлением углы в диапазоне от +2,5 до -2,5o вокруг 0o.

Дополнительный слой предпочтительно имеет модуль упругости под действием усилия растяжения, величина которого не превышает величину модуля упругости для наиболее растяжимого рабочего слоя. Модуль упругости на растяжение слоя кордных нитей проявляется в результате растягивающего механического напряжения, воздействующего в направлении кордных нитей, и необходимого для обеспечения заданной величины относительного удлинения ε, причем упомянутый модуль представляет собой касательный модуль.

Выражение "модуль упругости дополнительного слоя, не превышающий модуля упругости для наиболее растяжимого рабочего слоя" следует понимать так, что касательный модуль дополнительного слоя при любом относительном удлинении не превышает касательного модуля наиболее растяжимого рабочего слоя при любом относительном удлинении, причем этот наиболее растяжимый слой представляет собой слой, который для каждого значения растягивающего напряжения имеет относительное удлинение, превышающее относительное удлинение другого слоя при том самом напряжении.

Предпочтительно и для облегчения изготовления пневматической шины модуль дополнительного слоя будет таким, чтобы он имел малую величину относительного удлинения в диапазоне от 0 до 0,4% и не превышал наиболее высокого значения модуля упругости на растяжение для наиболее растяжимого рабочего слоя для значений относительного удлинения, превышающих 0,4%.

Рабочие слои обычно имеют различную осевую ширину. Наиболее наружный в радиальном направлении рабочий слой может быть менее широким в осевом направлении, чем рабочий слой, являющийся наиболее внутренним в радиальном направлении. При этом предпочтительно, чтобы арматура гребня была дополнена снаружи в радиальном направлении дополнительным, так называемым защитным слоем, сформированным из эластичных подкрепляющих элементов, ориентированных по отношению к окружному направлению под углом, величина которого находится в диапазоне от 10 до 45o, а направление совпадает с направлением угла, образованного нерастяжимыми подкрепляющими элементами наименее широкого рабочего слоя.

Защитный слой может иметь осевую ширину, меньшую, чем осевая ширина наименее широкого рабочего слоя, и может не перекрывать или перекрывать полностью или частично зону соединения между двумя рабочими слоями гребня. Защитный слой может также иметь осевую ширину, превышающую осевую ширину наименее широкого рабочего слоя, чтобы этот защитный слой перекрывал края наименее широкого рабочего слоя и чтобы он был соединен в осевом продолжении дополнительного слоя с наиболее широким рабочим слоем гребня на осевом расстоянии, составляющем по меньшей мере 2% от осевой ширины So, чтобы снаружи в осевом направлении быть разъединенным с наиболее широким рабочим слоем при помощи профилированных элементов, толщина которых составляет по меньшей мере 2 мм.

Защитный слой, сформированный из эластичных подкрепляющих элементов, в описанном выше случае может быть с одной стороны разъединен в случае необходимости с краями наименее широкого рабочего слоя при помощи профилированных элементов, имеющих толщину меньшую, чем толщина профилированных элементов, разделяющих края двух рабочих слоев, а с другой стороны, он может иметь осевую ширину как меньшую, так и превышающую осевую ширину наиболее широкого слоя гребня.

Предпочтительно дополнить арматуру гребня изнутри в радиальном направлении между арматурой каркаса и внутренним в радиальном направлении рабочим слоем, наиболее близким к арматуре каркаса, так называемым триангуляционным слоем, сформированным из нерастяжимых подкрепляющих элементов, образующих с окружным направлением угол, превышающий 60o и имеющий то же направление, что и угол, образованный с этим окружным направлением подкрепляющими элементами слоя, наиболее близкого в радиальном направлении к арматуре каркаса.

Триангуляционный слой может иметь осевую ширину, меньшую, чем осевая ширина наиболее широкого рабочего слоя, который в рассматриваемом случае представляет собой слой, наиболее близкий в радиальном направлении к арматуре каркаса. Этот триангуляционный слой может также иметь осевую ширину, превышающую ширину наиболее широкого рабочего слоя, и в этом случае предпочтительно, чтобы наиболее наружный в радиальном направлении и так называемый защитный слой, соединенный с наиболее широким рабочим слоем, также был соединен, в непосредственном осевом продолжении наиболее широкого рабочего слоя, с триангуляционным слоем на осевом расстоянии, составляющем по меньшей мере 0,02 от максимальной осевой ширины So арматуры каркаса, чтобы быть разъединенным, снаружи в осевом направлении, с краями триангуляционного слоя при помощи профилированных элементов, толщина которых составляет по меньшей мере 2 мм.

Защитный слой, сформированный из эластичных подкрепляющих элементов, в этом случае может быть разъединен с краями наименее широкого слоя при помощи профилированных элементов, имеющих толщину, по существу меньшую, чем толщина профилированных элементов, разделяющих края двух рабочих слоев. Защитный слой также может быть более широким, так и менее широким, чем триангуляционный слой.

Наиболее наружный в радиальном направлении рабочий слой может быть более широким в осевом направлении, чем наиболее внутренний в радиальном направлении рабочий слой. При этом предпочтительно, чтобы арматура гребня была дополнена изнутри в радиальном направлении так называемым триангуляционным слоем, сформированным из нерастяжимых подкрепляющих элементов, образующих с окружным направлением угол, превышающий 60o и имеющий то же направление, что и угол, образованный с этим окружным направлением подкрепляющими элементами наименее широкого слоя (32).

Этот триангуляционный слой может иметь осевую ширину, меньшую, чем осевая ширина наименее широкого рабочего слоя, то есть слоя, наиболее близкого в радиальном направлении к арматуре каркаса. В предпочтительном варианте реализации этот триангуляционный слой будет иметь осевую ширину, превышающую осевую ширину наименее широкого рабочего слоя, и такую осевую ширину, чтобы он был соединен в осевом продолжении наименее широкого рабочего слоя с наиболее широким рабочим слоем на осевом расстоянии, составляющем по меньшей мере 0,02 от осевой ширины Sо, чтобы затем быть разъединенным с краями слоя посредством профилированных элементов из каучуковой смеси, имеющих толщину, по меньшей мере равную 2 мм, и чтобы именно этот триангуляционный слой, или же наиболее широкий рабочий слой, имел наибольшую ширину.

Описанная выше арматура гребня с рабочим слоем, наиболее удаленным в радиальном направлении от арматуры каркаса, как являющимся наиболее широким в осевом направлении, также может быть дополнена, снаружи в радиальном направлении по отношению к наиболее широкому рабочему слою, защитным слоем, сформированным из эластичных подкрепляющих элементов, ориентированных по отношению к окружному направлению под углом, величина которого находится в диапазоне от 10 до 45o, а направление совпадает с направлением угла, образованного с этим окружным направлением подкрепляющими элементами рабочего слоя, наиболее широкого в радиальном направлении.

Защитный слой может иметь осевую ширину, меньшую, чем осевая ширина наименее широкого рабочего слоя, и может перекрывать, полностью или частично, зону соединения между двумя рабочими слоями гребня.

Этот защитный слой также может быть более широким, чем наименее широкий рабочий слой, и менее широким, чем наиболее широкий рабочий слой, но в предпочтительном варианте реализации будет иметь такую осевую ширину, чтобы он перекрывал в радиальном направлении края наиболее широкого рабочего слоя, будучи, в случае необходимости, отделенным от упомянутых краев при помощи профилированных элементов, толщина которых может быть меньше толщины профилированных элементов, отделяющих края наименее широкого рабочего слоя от краев наиболее широкого рабочего слоя, чтобы затем, в осевом продолжении наименее широкого рабочего слоя, быть соединенным с внутренним в радиальном направлении триангуляционным слоем, сформированным из нерастяжимых и сильно наклоненных подкрепляющих элементов, на осевой ширине, составляющей по меньшей мере 2% от ширины So, а затем быть разъединенным с краями триангуляционного слоя при помощи каучуковых профилированных элементов, имеющих толщину, по меньшей мере равную 2 мм, независимо от того, будет ли наиболее широким триангуляционный слой или защитный слой.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания со ссылками на приведенные чертежи, на которых:

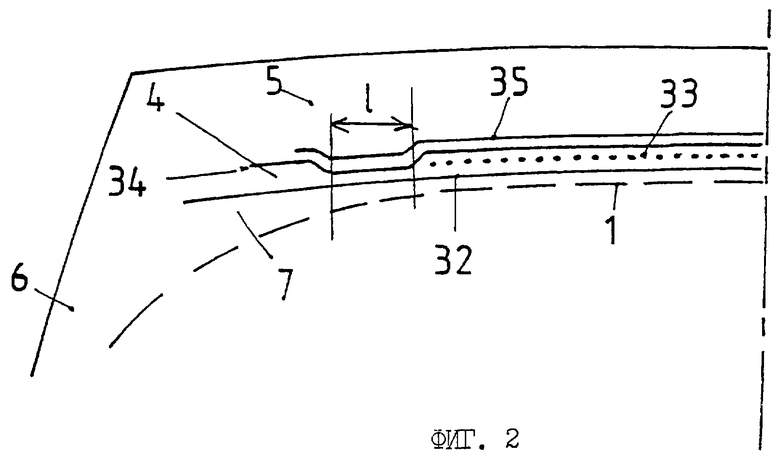

фиг. 1 изображает разрез по меридианальной плоскости первого предпочтительного варианта реализации арматуры гребня в соответствии с предлагаемым изобретением;

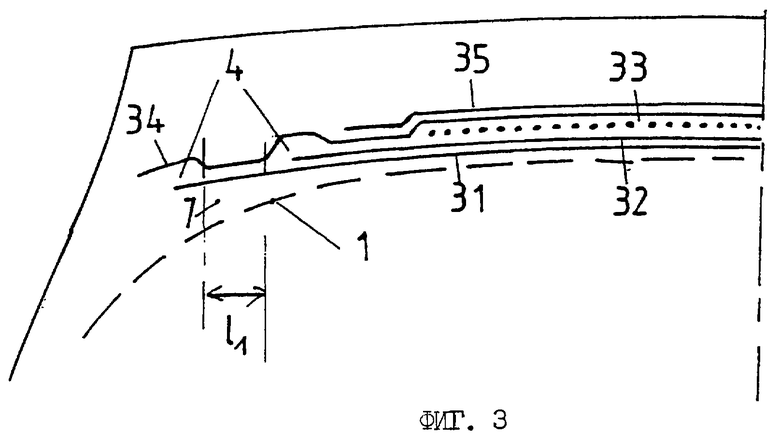

фиг. 2 - разрез второго предпочтительного варианта реализации арматуры гребня в соответствии с предлагаемым изобретением;

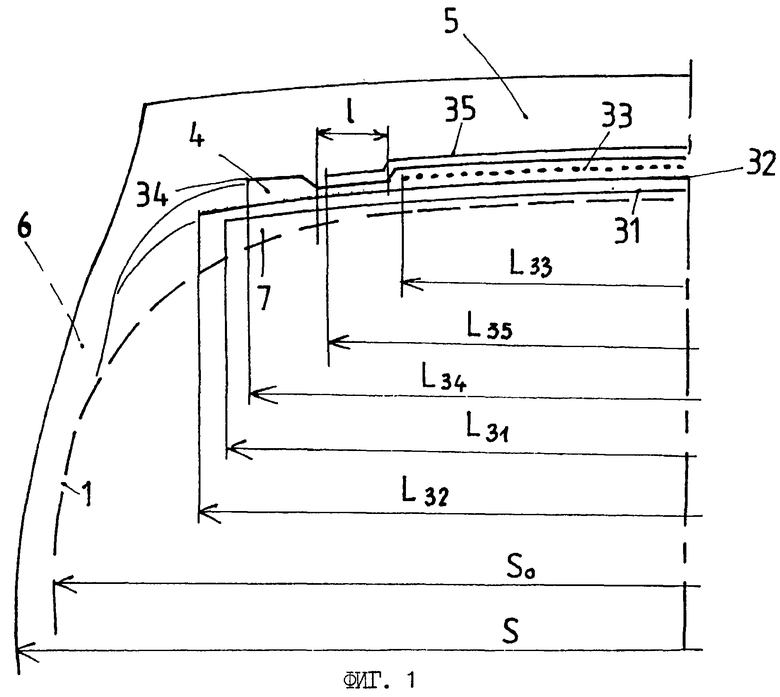

фиг.3 - третий вариант реализации изобретения.

Пневматическая шина РA (фиг. 1), соответствующая типоразмеру 495/45 R 22.5 X, имеет коэффициент формы H/S, равный 0,45, причем Н - высота пневматической шины РA на ее монтажном ободе, S - максимальная осевая ширина пневматической шины.

Пневматическая шина РA содержит радиальную арматуру каркаса 1, закрепленную в каждом борту этой шины на по меньшей мере одном бортовом кольце, совершая оборот вокруг него, и образованную одним слоем металлических кордных нитей. Эта арматура каркаса 1 скреплена снаружи арматурой гребня 3, сформированной в радиальном направлении с внутренней стороны к наружной стороне. Арматура гребня 3 содержит несколько слоев.

Первый, так называемый триангуляционный слой 31, сформирован из нерастяжимых металлических кордных нитей, ориентированных по отношению к окружному направлению под углом δ, составляющим 65o.

Первый рабочий слой 32, располагающийся в радиальном направлении над упомянутым триангуляционным слоем, перекрывающий этот слой, сформирован из нерастяжимых металлических кордных нитей, ориентированных под углом α, равным в рассматриваемом здесь случае 18o, и имеет то же направление, что и угол δ, образованный подкрепляющими элементами упомянутого триангуляционного слоя.

Дополнительный слой 33, располагающийся над первым рабочим слоем 32, сформирован из отрезков или групп отрезков нерастяжимых металлических кордных нитей, причем каждый из этих отрезков или групп отрезков кордных нитей имеет окружную длину, составляющую по существу 1/6 от окружной длины слоя 33, и эти подкрепляющие элементы ориентированы под углом 0o, тогда как разрывы между отрезками смещены друг относительно друга.

Второй рабочий слой 34 сформирован из металлических кордных нитей, идентичных кордным нитям первого рабочего слоя 32 и образующих с окружным направлением угол β, противоположный по направлению углу α и в рассматриваемом здесь случае равный ему по величине, то есть составляющий 18o (но может быть и отличным от этого угла α).

Наконец, последний слой сформирован из так называемых эластичных кордных нитей, ориентированных по отношению к окружному направлению под углом γ, имеет то же направление, что и угол β, и равен по величине этому углу β (но может и отличаться от этого угла), причем этот последний слой представляет собой так называемый защитный слой.

Осевая ширина L32 первого рабочего слоя 32 составляет 0,87 от максимальной осевой ширины So средней линии арматуры каркаса 1 или 416 мм, что для пневматической шины обычной формы по существу представляет собой величину, меньшую, чем ширина L1 беговой дорожки пневматической шины, которая в рассматриваемом здесь случае составляет 430 мм.

Осевая ширина L34 второго рабочего слоя 34 составляет 0,83 от осевой ширины So, или 400 мм. Триангуляционный слой 31 имеет осевую ширину L31, имеющую промежуточное значение между соответствующими значениями ширины двух рабочих слоев 32, 34, и в рассматриваемом здесь случае реализации составляет 408 мм.

Что касается осевой ширины L33 наименее широкого рабочего слоя, то он имеет величину 320 мм. Действительно, ширина L33 дополнительного слоя 33 имеет величину, меньшую, чем ширина L32, L34 наименее широкого рабочего слоя при сохранении ширины, достаточной для того, чтобы эффективно способствовать снижению температуры функционирования данной пневматической шины в непосредственной близости от концов рабочих слоев гребня, которые представляют собой зоны, в наибольшей степени затрагиваемые нагревом и подверженные разделению между слоями. Последний слой арматуры гребня 35, или так называемый защитный слой, имеет ширину L35, по существу равную 370 мм.

Оба рабочих слоя 32 и 34 с каждой стороны от экваториальной плоскости и в осевом продолжении дополнительного слоя 33 соединены между собой на осевой ширине l, составляющей в рассматриваемом здесь случае 17 мм, причем кордные нити первого рабочего слоя 32 и кордные нити второго рабочего слоя на этой осевой ширине l соединения двух слоев отделены друг от друга в радиальном направлении слоем резины, толщина которого является минимальной и соответствует удвоенной толщине каучукового слоя каландрирования скрепленных снаружи металлических кордных нитей (27, 23), из которых сформирован каждый рабочий слой 32, 34, или составляет 0,8 мм.

На оставшейся общей ширине двух рабочих слоев, то есть примерно на ширине 20 мм с каждой стороны, два рабочих слоя 32 и 34 отделены друг от друга профилированным элементом 4, изготовленным из каучука и имеющим по существу треугольную форму, причем толщина профилированного элемента 4 увеличивается в направлении от осевого конца зоны соединения с концом наименее широкого рабочего слоя, достигая на конце толщины 4 мм.

Профилированный элемент 4 имеет ширину, достаточную для того, чтобы перекрыть в радиальном направлении конец наиболее широкого рабочего слоя арматуры гребня 32, который в рассматриваемом здесь случае представляет собой рабочий слой, наиболее близкий в радиальном направлении к арматуре каркаса.

Гребень пневматической шины дополнен беговой дорожкой или протектором 5, связанной с бортами этой пневматической шины при помощи двух боковин 6, триангуляционным слоем, примыкающим в радиальном направлении к арматуре каркаса 1 с одной стороны и с другой стороны от экваториальной плоскости и удаляющимся от нее, проходя в осевом направлении наружу, причем упомянутый триангуляционный слой соединяется с арматурой каркаса 1 посредством каучуковых профилированных элементов 7 треугольной формы.

Пневматическая шина (фиг.2) Рв типоразмера 315/80 R 22.5 X имеет коэффициент формы H/S, равный 0,8, где Н представляет высоту пневматической шины Рв на монтажном ободе и S представляет максимальную осевую ширину. Строение арматуры гребня 3 описываемой пневматической шины Рв отличается от описанного выше варианта строения арматуры гребня отсутствием так называемого триангуляционного слоя.

Таким образом, арматура каркаса 1, закрепленная в каждом из бортов на по меньшей мере одном бортовом кольце, образуя на нем оборот, и сформированная единственным слоем металлических кордных нитей, скреплена снаружи арматурой гребня 3, который сформирован в радиальном направлении с внутренней стороны к наружной стороне и содержит указанные ниже слои.

Первый рабочий слой гребня 32 сформирован из нерастяжимых металлических кордных нитей, изготовленных из стали и ориентированных под углом α, составляющим в описываемом варианте 18o, расположен рядом с арматурой каркаса в радиальном направлении и параллельно арматуре каркаса 1 в ее средней части. Края отделены от арматуры каркаса изготовленными из каучука профилированными элементами 7, имеющими переменную толщину, возрастающую в осевом направлении с внутренней стороны к наружной стороне.

Поверх первого рабочего слоя гребня 32 расположен дополнительный слой 33, сформированный из металлических нерастяжимых и изготовленных из стали подкрепляющих элементов, не являющихся сплошными по окружной длине и по существу имеющих длину, составляющую 1/6 окружной длины упомянутого слоя 33. Подкрепляющие элементы ориентированы под углом 0o к окружному направлению, и наружные в осевом направлении края первого рабочего слоя гребня отделены от дополнительного слоя 33, сформированного окружными элементами, слоями каучука небольшой толщины.

Второй рабочий слой гребня 34 сформирован из металлических кордных нитей, идентичных кордным нитям первого рабочего слоя 32 и образующих с окружным направлением угол β, противоположный углу α и в описываемом варианте равный ему по величине и составляющий 18o (но может иметь и другую величину, отличную от величины угла α).

Осевая ширина L32 первого рабочего слоя 32 составляет 235 мм, что для описываемой пневматической шины представляет собой величину, несколько меньшую, чем ширина беговой дорожки пневматической шины, которая составляет 235 мм. Осевая ширина L34 второго рабочего слоя 34 имеет величину, несколько меньшую, чем ширина L32, поскольку она составляет 210 мм. Осевая ширина L33 дополнительного слоя 33 в данном случае составляет 176 мм.

Рабочие слои 32 и 34 арматуры гребня с каждой стороны, а также по одну и по другую сторону от экваториальной плоскости, в продолжение дополнительного слоя 33 соединены между собой на расстоянии l, равном 9 мм, что представляет собой величину, несколько меньшую, чем 0,03 от максимальной осевой ширины арматуры каркаса 1 с тем же самым определением соединения упомянутых слоев, что и в предыдущем варианте реализации, а именно, и в этом случае минимальная толщина между кордными нитями слоев составляет 1 мм.

На оставшейся общей ширине двух рабочих слоев, то есть на расстоянии примерно 6 мм с каждой стороны, оба рабочих слоя 32 и 34 отделены друг от друга треугольным профилированным элементом 4, изготовленным из каучука и имеющим толщину 3 мм, измеренную на конце наименее широкого рабочего слоя 34, причем толщина профилированного элемента возрастает при переходе от осевого конца зоны соединения к концу наименее широкого рабочего слоя.

Таким образом, описанная выше арматура гребня пневматической шины дополняется последним слоем 35, сформированным из так называемых эластичных металлических кордных нитей, изготовленных из стали и ориентированных по отношению к окружному направлению под углом γ того же направления, что и угол β, и равным по величине этому углу β (но может отличаться по величине от этого угла), причем этот так называемый защитный слой 35 сформирован из эластичных кордных нитей, которые представляют собой кордные нити, имеющие при разрыве относительное удлинение, составляющее по меньшей мере 4%. При этом осевая ширина L35 слоя 35 составляет 198 мм таким образом, чтобы перекрыть зоны соединения между двумя рабочими слоями 32 и 34.

Описанные выше примеры реализации предлагаемого изобретения касаются одной единственной зоны соединения между слоями. Пневматическая шина Рс (фиг. 3) имеет те же размеры, что и пневматическая шина, описанная в первом примере, и содержит две зоны соединения между слоями. Строение арматуры гребня 3 этой пневматической шины Рс отличается от строения пневматической шины РA обратным порядком величин осевой ширины двух рабочих слоев 32 и 34 и модификацией ширины рабочих 32 и 34 слоев и триангуляционного слоя 31. Дополнительный слой 33 сохраняет ту же ширину, равную 320 мм, тогда как ширина L32 внутреннего в радиальном направлении рабочего слоя 32 равна 380 мм, а ширина L34 наружного в радиальном направлении рабочего слоя 34 равна 451 мм, чтобы триангуляционный слой 31, имеющий ширину L31, составляющую 431 мм, был соединен с каждой стороны от экваториальной плоскости с вторым рабочим слоем 34 в осевом продолжении первого рабочего слоя 32 на ширине l2, по существу равной 10 мм. Края триангуляционного слоя 31 затем разъединяются с наиболее широким рабочим слоем 34 при помощи профилированных элементов 4, имеющих толщину, составляющую 4 мм.

Этот предпочтительный вариант реализации предлагаемого изобретения позволяет, в частности, повысить устойчивость к разделению между краями рабочих слоев на уровне наименее широкого рабочего слоя 32.

Хотя это и не показано на приведенных в приложении фигурах, легко представить себе пневматическую шину РD, идентичную описанной выше пневматической шине Рс и содержащую арматуру гребня с защитным слоем, более широким, чем наиболее широкий рабочий слой, то есть в рассматриваемом здесь случае наиболее удаленный в радиальном направлении от арматуры каркаса рабочий слой отделен от краев рабочего слоя профилированными элементами из каучуковой смеси, имеющими толщину 4 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМАТУРА ГРЕБНЯ РАДИАЛЬНОЙ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2223870C2 |

| АРМАТУРА ГРЕБНЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2231451C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА С ТРИАНГУЛИРОВАННОЙ АРМАТУРОЙ ГРЕБНЯ | 1999 |

|

RU2229390C2 |

| АРМАТУРА ГРЕБНЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2219067C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА С КОЭФФИЦИЕНТОМ ФОРМЫ H/S ≤ 0,6 | 1998 |

|

RU2188130C2 |

| АРМАТУРА ГРЕБНЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1997 |

|

RU2188131C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА С ТРИАНГУЛИРОВАННОЙ АРМАТУРОЙ ГРЕБНЯ | 1999 |

|

RU2223871C2 |

| АРМАТУРА ГРЕБНЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1998 |

|

RU2219066C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 1996 |

|

RU2169672C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА С ПОДКРЕПЛЯЮЩИМ СЛОЕМ С ОКРУЖНЫМИ ЭЛЕМЕНТАМИ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДКРЕПЛЯЮЩЕГО СЛОЯ | 1996 |

|

RU2158680C2 |

Пневматическая шина (Р) с радиальной арматурой каркаса, имеющей максимальную осевую ширину S0, содержащая арматуру гребня, образованную по меньшей мере двумя рабочими слоями гребня, сформированными из нерастяжимых подкрепляющих элементов, перекрещивающихся от одного слоя к другому и образующих с окружным направлением углы в диапазоне от 10 до 45o. Рабочие слои имеют осевую ширину, составляющую по меньшей мере 80% от ширины S0. В радиальном направлении между рабочими слоями расположен дополнительный слой, сформированный из подкрепляющих элементов, параллельных окружному направлению. Рабочие слои имеют ширину, превышающую ширину дополнительного слоя по меньшей мере на 16% максимальной ширины S0. По одну и по другую стороны от экваториальной плоскости в осевом продолжении дополнительного слоя рабочие слои соединены на осевом расстоянии, составляющем по меньшей мере 3% от ширины S0, а затем разъединены при помощи профилированных элементов из каучуковой смеси, имеющих толщину, по меньшей мере равную 2 мм. В результате повышается стойкость арматуры гребня пневматической шины. 10 з.п. ф-лы, 3 ил.

| ЭЛЕКТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2009 |

|

RU2419185C1 |

| Пневматическая радиальная шина | 1989 |

|

SU1648806A2 |

| Устройство для пеногашения | 1978 |

|

SU719659A1 |

| WO 9620095 А, 04.07.1996. | |||

Авторы

Даты

2003-05-27—Публикация

1998-10-27—Подача