Настоящее изобретение касается пневматической шины с радиальной арматурой каркаса, а более точно пневматической шины, предназначенной для оснащения колесных транспортных средств большой грузоподъемности, рассчитанных на продолжительное движение с высокой скоростью, таких как тяжелые грузовые автомобили, тягачи, прицепы или автобусы.

Арматура каркаса такой пневматической шины закреплена с одной и с другой стороны на по меньшей мере одном бортовом кольце соответствующего борта. Поверх этой арматуры каркаса в радиальном направлении расположена арматура гребня, образованная по меньшей мере двумя рабочими слоями, уложенными друг на друга и сформированными из проволок или кордных нитей, параллельных друг другу в каждом слое, и перекрещивающихся между собой от одного слоя к другому, образуя с окружным направлением пневматической шины углы, не превышающие 45° по абсолютной величине.

Указанная пневматическая шина обычно содержит также слой проволок или металлических кордных нитей, образующих с окружным направлением угол, величина которого находится в диапазоне от 45 до 90°. Этот так называемый триангуляционный слой располагается в радиальном направлении между арматурой каркаса и первым так называемым рабочим слоем арматуры гребня.

Триангуляционный слой образует совместно с двумя рабочими слоями триангулированную или обладающую разделенной на треугольники структуру арматуры, которая под влиянием различных нагрузок имеет относительно малые деформации, причем триангуляционный слой играет главную роль в восприятии усилий поперечного сжатия, которое представляет собой элемент системы подкрепления в зоне гребня пневматической шины.

Некоторые современные пневматические шины, называемые, в частности, “автодорожными”, предназначены для движения на большой скорости и на большие расстояния вследствие совершенствования покрытия автомобильных дорог и развития автодорожной сети в мире.

Совокупность условий, в которых приходится работать такой пневматической шине, без всякого сомнения позволяет увеличить километровую протяженность ее пробега при меньшем износе. В то же время, продолжительность срока службы пневматической шины и, в частности, стойкость арматуры гребня оказываются при этом в весьма неблагоприятном положении.

Механические напряжения, существующие на уровне арматуры гребня пневматической шины, или, более конкретно, напряжения сдвига между двумя рабочими слоями гребня в сочетании с заметным повышением температуры функционирования на уровне концов наиболее короткого рабочего слоя приводят к возникновению и последующему распространению трещин резины на уровне концов, причем все это происходит несмотря на наличие соединения краев рабочих слоев арматуры гребня при помощи утолщенного слоя резины.

Та же самая проблема существует в случае краев двух слоев подкрепляющих элементов, перекрещивающихся от одного слоя к другому, причем слой не обязательно непосредственно примыкает в радиальном направлении к первому слою.

Чтобы устранить отмеченные выше недостатки и повысить стойкость и продолжительность срока службы арматуры гребня пневматической шины рассматриваемого здесь типа в предшествующих патентах предлагаются технические решения, относящиеся к конструкции и качеству подкрепляющих слоев и/или профилированных элементов, изготовленных из каучуковых смесей, которые располагаются между и/или вокруг концов рабочих слоев или концов наиболее короткого рабочего слоя.

Чтобы повысить устойчивость к разрушению каучуковых смесей, располагающихся в непосредственной близости от краев арматуры гребня, в соответствии с патентом FR 1389428 предлагается использовать, в сочетании с беговой дорожкой протектора с малым гистерезисом, каучуковый профилированный элемент, перекрывающий по меньшей мере торцы и концевые зоны арматуры гребня и изготовленный из каучуковой смеси с малым гистерезисом.

Для устранения разъединения между слоями арматуры гребня в соответствии с патентом FR 2222232 предлагается заливать концы арматуры гребня в каучуковый подушечный слой, твердость по Шору которого отличается от твердости по Шору беговой дорожки протектора, располагающейся выше упомянутой арматуры, и является более высокой, чем твердость по Шору профилированного элемента из каучуковой смеси, располагающегося между краями слоев арматуры гребня и арматуры каркаса.

В патенте US 5154217 используется другая единица измерения и предлагается располагать между концами двух слоев в продолжение слоя, заключенного между двумя упомянутыми слоями, подушку из каучуковой смеси, модуль упругости которой при относительном удлинении в 100% превышает модуль того же наименования для беговой дорожки протектора.

Чтобы обеспечить соединение двух соответствующих краев двух слоев арматуры гребня, в патенте FR 2298448 предлагается использовать между упомянутыми краями так называемую резину сдвига, обладающую высокой твердостью по Шору и высоким модулем упругости при относительном удлинении в 100%. При этом использование резины сочетается с применением лент анизотропного каучука, располагающихся между краями арматуры гребня и арматурой каркаса.

Аналогичным образом дело обстоит в случае соединения слоев арматуры гребня, описанных в патенте FR 2499912, причем боковая часть слоя каучука, располагающегося между двумя главными слоями арматуры гребня, выполнена из каучуковой смеси с высоким значением твердости по Шору.

Чтобы повысить устойчивость к отделению друг от друга слоев арматуры гребня пневматической шины, были рассмотрены и другие технические решения, которые состояли, в частности, в покрытии по меньшей мере конца наименее широкого в осевом направлении слоя арматуры по меньшей мере одним слоем каучуковой смеси, усиленным подкрепляющими элементами или не имеющим такого усиления.

В случае использования одного единственного слоя каучуковой смеси, этот слой в предпочтительном варианте реализации обернут вокруг конца слоя арматуры, как это описано в документе FR 1226595, где слой каучуковой смеси подкреплен очень тонкими металлическими волоками, или в документе JP 266703, где защитный слой стоит только из каучуковой смеси с высоким модулем упругости, или же в документе FR 2671516.

Европейская заявка на патент ЕР 0785095 А1 касается пневматической шины для автодорожных транспортных средств большой грузоподъемности или арматуры гребня пневматической шины, образованной по меньшей мере тремя слоями, причем два из этих слоев сформированы перекрещивающимися подкрепляющими элементами.

В указанной заявке предлагается снабдить края наиболее короткого слоя арматуры гребня слоем обрамляющей резины, модуль растяжения которой при относительном удлинении в 100% превышает модуль аналогичного наименования для каучуковой смеси покрытия подкрепляющих элементов, тогда как слой каучуковой смеси, располагающийся между краями слоев арматуры, имеет модуль меньшей величины, чем тот же модуль для каучуковой смеси покрытия.

Различные упомянутые выше конструкции не дают удовлетворительного технического решения имеющихся проблем в условиях движения, наносящих существенный ущерб пневматической шине.

В соответствии с предлагаемым изобретением пневматическая шина содержит радиальную арматуру каркаса, закрепленную в каждом борту на по меньшей мере одном бортовом кольце, и поверх этой арматуры каркаса расположена арматура гребня, содержащая по меньшей мере два слоя подкрепляющих элементов, параллельных между собой в каждом слое и перекрещивающихся от одного слоя к другому, причем упомянутые два слоя арматуры гребня имеют различную ширину в осевом направлении и каждый край наименее широкого в осевом направлении слоя по меньшей мере одной пары перекрещивающихся слоев отделен от наиболее широкого в осевом направлении слоя из той же пары слоев профилированным элементом Р, изготовленным из каучуковой смеси, наружный в осевом направлении конец которого расположен на расстоянии от экваториальной плоскости данной пневматической шины по меньшей мере, равном расстоянию отделяющему от экваториальной плоскости конец наиболее широкого слоя, причем профилированный элемент Р в свою очередь отделен от слоя С каландрирования наименее широкого слоя арматуры слоем G, обрамляющей резины, наружный в осевом направлении конец которого расположен на расстоянии от плоскости, по меньшей мере равном половине ширины наименее широкого слоя арматуры, пневматическая шина характеризуется тем, что профилированный элемент Р, слой G обрамляющей резины и слой С каландрирования имеют соответственно такие секущие модули упругости на растяжение при относительном удлинении в 10%, обозначенные соответственно МР, MG, МС, что выполняется соотношение МС≥MG>МР, причем толщина слоя G обрамляющей резины составляет по меньшей мере 15% от общей толщины каучуковой смеси между образующими кордных нитей соответственно двух упомянутых слоев арматуры.

Внутренний в осевом направлении конец слоя G обрамляющей резины в предпочтительном варианте реализации расположен на расстоянии от экваториальной плоскости, не превышающем расстояния, отделяющего от этой плоскости внутренний в осевом направлении конец профилированного элемента Р. Упомянутый слой G обрамляющей резины может быть обернут вокруг края наименее широкого из двух рассматриваемых перекрещивающихся слоев арматуры гребня таким образом, чтобы полностью покрыть концы подкрепляющих элементов, образующих наименее широкий слой арматуры гребня.

Толщина профилированного элемента Р, измеренная на конце наименее широкого слоя из двух рассматриваемых слоев арматуры гребня, в предпочтительном варианте реализации будет иметь величину в диапазоне от 30 до 80% от общей толщины каучуковой смеси соответственно между образующими кордных нитей двух упомянутых слоев. Дело в том, что толщина менее 30% не позволяет обеспечить получение убедительных результатов, а толщина, превышающая 80%, оказывается бесполезной в смысле повышения устойчивости к разделению между слоями арматуры гребня и невыгодна с точки зрения стоимости.

В дальнейшем предлагаемое изобретение поясняется приведенным ниже описанием со ссылками на сопровождающие чертежи, на которых:

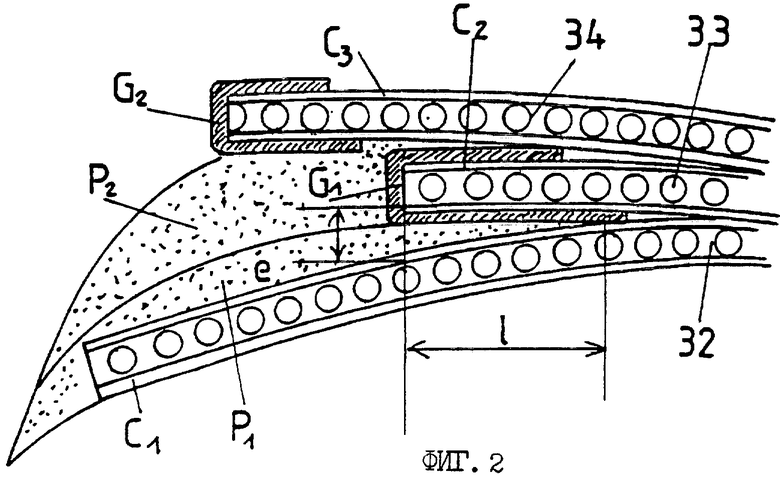

фиг.1 изображает гребень пневматической шины в соответствии с предлагаемым изобретением,

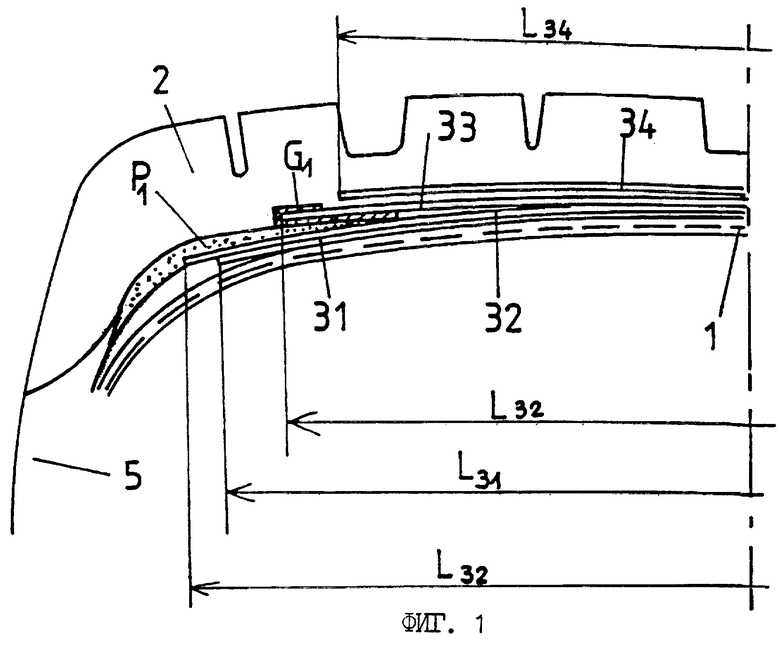

фиг.2 - краевые участки слоев арматуры гребня в соответствии с вторым вариантом реализации предлагаемого изобретения.

Пневматическая шина в соответствии с предлагаемым изобретением типоразмера 385/65 R 22,5 имеет коэффициент формы H/S, по существу равный 0,65, причем Н представляет собой высоту пневматической шины на ободе и S представляет собой максимальную осевую ширину пневматической шины, когда она установлена на свой эксплутационный обод типоразмера 11,75×22,5 и накачана до рекомендованного давления, составляющего 9 бар.

Пневматическая шина содержит арматуру каркаса, сформированную в описываемом варианте одним единственным слоем 1 металлических кордных нитей, изготовленных из стали и способных противостоять растягивающемуся усилию, превышающему растягивающее усилие, создаваемое давлением накачивания пневматической шины.

Слой 1 каркаса, изолированный от газа внутренними слоями каучука, что известно само по себе, закреплен в каждом борту на по меньшей мере одном бортовом кольце (не показано).

Поверх слоя арматуры каркаса снаружи в радиальном направлении расположена арматура 3 гребня.

Арматура 3 гребня образована, если рассматривать ее, последовательно переходя в радиальном направлении изнутри наружу, так называемым триангуляционным слоем 31, сформированным из металлических нерастяжимых кордных нитей, изготовленных из стали и образующих с окружным направлением пневматической шины угол, который может иметь величину в диапазоне от 50° до 90°, в рассматриваемом здесь случае составляет от 50° и ориентирован вправо. Слой 31 имеет осевую ширину L31, составляющую 270 мм.

Над слоем 31 в радиальном направлении расположен первый рабочий слой 32, образованный металлическими нерастяжимыми кордными нитями, изготовленными из стали, которые обеспечивают ему жесткость при растяжении, отнесенную к единице ширины перпендикулярно направлению кордных нитей, по меньшей мере равную жесткости при растяжении для слоя 31. Упомянутые кордные нити образуют с окружным направлением угол, равный 18°, и ориентированы вправо, то есть имеют ту же ориентацию, что и кордные нити слоя 31. Слой 32 имеет ширину L32, равную 280 мм, и эта ширина такова, чтобы концы слоя были удалены от экваториальной плоскости в большей степени, чем концы слоя 31.

Над первым рабочим слоем гребня 32 снаружи в радиальном направлении расположен второй рабочий слой 33, образованный такими же металлическими кордными нитями, изготовленными из стали, что и кордные нити рабочего слоя 32, и имеющий вследствие этого ту же жесткость при растяжении, отнесенную к единице ширины, причем кордные нити образуют с окружным направлением угол, величина которого составляет 18°, и ориентирован влево.

Кордные нити второго рабочего слоя перекрещиваются с кордными нитями первого рабочего слоя. Ширина L33 второго рабочего слоя 33, наружного в радиальном направлении, составляет 260 мм и имеет величину, на 20 мм меньшую, чем ширина L32, вследствие чего формируется осевое расстояние величиной 10 мм, отделяющее каждый конец первого рабочего слоя 32 от каждого конца второго рабочего слоя 33.

Оба упомянутых выше рабочих слоя 32 и 33 содержат соответственно слои С1 и С2 каландирования, образованные одной и той же каучуковой смесью.

Так называемый защитный слой 34 дополняет упомянутую арматуру гребня. Этот защитный слой состоит из так называемых упругих металлических кордных нитей, то есть кордных нитей, которые под действием усилия, составляющего 10% от усилия разрыва, имеют относительное удлинение, составляющее по меньшей мере 2%, тогда как относительное удлинение на уровне менее 2% представляет собой характеристику так называемой нерастяжимой кордной нити, образующих с окружным направлением угол, величина которого составляет 18° и равна углу, который образует с упомянутым направлением кордные нити второго рабочего слоя 33, и ориентированных в том же направлении, что и направление, выдерживаемое кордными нитями второго рабочего слоя 33, причем этот слой 34 имеет ширину L34, равную 212 мм, то есть меньшую, чем упомянутые значения ширины L33 и L32.

Указанная пневматическая шина дополнена беговой дорожкой протектора 2, соединенной с бортами этой пневматической шины при помощи боковин 5.

В промежутке между первым рабочим слоем 32, наиболее широким в осевом направлении из двух упомянутых слоев, и вторым рабочим слоем 33, наименее широким в осевом направлении, расположен профилированный элемент Р1, изготовленный из каучуковой смеси, имеющий треугольную форму и располагающийся таким образом, что он вставлен между краями рабочих слоев на некоторой осевой ширине l, соответствующей величине, находящейся в диапазоне от 5 до 10% от ширины L33 наиболее короткого рабочего слоя 33.

Каждый из концов рабочего слоя 33, имеющего наименьшую ширину, покрыт слоем G1 обрамляющей резины, причем слой резины обернут вокруг соответствующего конца рабочего слоя таким образом, чтобы перекрыть в радиальном направлении сверху и в радиальном направлении снизу край рабочего слоя. Внутренний в осевом направлении конец ветви слоя обрамляющей резины, располагающийся в радиальном направлении снизу от рабочего слоя 33, находится на расстоянии от экваториальной плоскости, несколько меньшем, чем расстояние, отделяющее от плоскости внутренний в осевом направлении конец профилированного элемента P1. Внутренний в осевом направлении конец ветви слоя обрамляющей резины, располагающийся в радиальном направлении сверху от рабочего слоя 33, находится на расстоянии от экваториальной плоскости, несколько меньшем, чем осевое расстояние, отделяющее от этой плоскости конец ветви, расположенной под рабочим слоем.

Толщина профилированного элемента Р1 (фиг.2), измеренная против конца рабочего слоя 33, составляет 1,25 мм или 36% от полной толщины l резины, разделяющей кордные нити соответственно этих двух рабочих слоев 32 и 33. Толщина измеряется между образующими этих кордных нитей и на конце наименее широкого рабочего слоя.

Толщина слоя обрамляющей резины G1 в описываемом варианте составляет 1,2 мм, чтобы облегчить промышленное использование, причем слишком малая толщина вызывает многочисленные отбраковки, в том случае, когда слой обрамляющей резины оборачивается вокруг конца рабочего слоя.

Секущие модули упругости МС2, MG1 и МР1 при действии растягивающего усилия, вызывающего относительное удлинение в 10%, соответственно, для слоя С2 каландирования рабочего слоя 33, слоя G1 обрамляющей резины и профилированного элемента Р1, составляет 11; 9 и 3 МПа и удовлетворяют соотношению:

МС2≥MG1>МР1.

Араматура гребня, схематически представленная на фиг.2, отличается от арматуры гребня, показанной на фиг.1, тем, что защитный слой 34 имеет осевую ширину L34, составляющую 260 мм, и сформирован кордными нитями, образующими с окружным направлением угол в 26°, ориентированный таким же образом, что и угол ориентации кордных нитей рабочего слоя 33, а ширина L33 этого рабочего слоя 33 составляет 212 мм.

Из этого следует, что имеются две пары слоев с кордными нитями, перекрывающимися от одного слоя к другому, первая пара образована слоями 32 и 33, причем слой 33 является наименее широким, и вторая пара образована слоями 32 и 34, причем слой 34 является наименее широким.

Хотя соединение между слоями 33 и 34 поставлено в менее неблагоприятные условия с точки зрения возможного межслойного разъединения, оптимальное техническое решение состоит, в соответствии с предлагаемым изобретением, в размещении изнутри в радиальном направлении от каждого слоя, рассматриваемого в качестве наименее широкого, то есть изнутри в радиальном направлении от слоев 33 и 34, слоя G1 обрамляющей резины под слоем 33 и слоя G2 обрамляющей резины под слоем 34.

При этом профилированные элементы, с одной стороны, при помощи элемента Р1 обеспечивают связь со слоем С1 каландирования рабочего слоя 32, наиболее широкого в осевом направлении, а с другой стороны, при помощи элемента Р2 обеспечивают связь с профилированным элементом Р1, который сам в свою очередь связан со слоем С1 каландирования рабочего слоя 32.

В описываемом варианте слой G1 обрамляющей резины обернут вокруг края рабочего слоя 33, аналогичным образом, слой G2 обрамляющей резины обернут вокруг края защитного слоя 34.

Что касается секущих модулей упругости соответственно слоев обрамляющей резины, профилированных элементов и слоев каландирования, то они удовлетворяют следующим неравенствам:

МС2≥MG1>МР1 и МС3≥MG2>МР2,

где C1 - слой каландирования рабочего слоя 32, С2 - слой каландирования рабочего слоя 33 и С3 - слой каландирования защитного слоя 34.

Слои С1 и С2 каландирования представляют собой слои одного и того же строения и обладают одинаковыми свойствами. То же самое можно сказать и о двух слоях G1 и G2 обрамляющей резины, которые не отличаются друг от друга с точки зрения их строения и свойств. Профилированные элементы Р1 и Р2 также сформированы из одной и той же каучуковой смеси.

Слои каландирования могут отличаться друг от друга, слои обрамляющей резины также могут отличаться друг от друга и профилированные элементы также могут быть различны в той мере, в какой их секущие модули упругости при растягивающем напряжении соответствуют указанному выше соотношению.

Внутренний в осевом направлении конец ветви слоя G1 обрамляющей резины, охватывающего конец рабочего слоя 33, несколько больше удален от упомянутой экваториальной плоскости, чем конец внутренней в радиальном направлении ветви слоя G1 обрамляющей резины.

Что касается нижнего в радиальном направлении конца ветви слоя G2 обрамляющей резины, то он может располагаться либо ближе к экваториальной плоскости, чем внутренний в осевом направлении конец верхней в радиальном направлении ветви слоя G1 обрамляющей резины, либо дальше от этой плоскости.

Положение внутреннего в осевом направлении конца верхней в радиальном направлении ветви слоя G2 обрамляющей резины не имеет особенного значения в той мере, в какой при этом обеспечивается перекрытие края защитного слоя 34.

Пневматические шины, имеющие конструкцию, описанную выше, были сопоставлены с пневматическими шинами, арматура гребная которых была сформирована из таких же слоев гребня, но с краями рабочих слоев 32 и 33, отделенных друг от друга при помощи простых профилированных элементов, изготовленных из каучуковой смеси, модуль упругости которой при относительном удлинении в 10% имеет несколько меньшую величину, чем модуль упругости для слоя каландирования, идентичного для обоих рабочих слоев, и с краями слоев 33 и 34, разделенными простым слоем резины, сформированным из двух величин толщины идентичного слоя каландирования соответственно для двух упомянутых слоев 33 и 34.

Сравнительные километровые пробеги рассматриваемых пневматических шин демонстрируют преимущество в среднем на 20% в пройденных километрах по обычным автомобильным дорогам, то есть по дорогам, где процентное содержание прямолинейных участков является весьма значительным, и демонстрируют такое же преимущество порядка 20% пройденного километража на так называемых извилистых дорогах, то есть на дорогах, где процентное содержание кривых является наиболее значительным, причем условия нагрузки и давления накачивания выдерживались одинаковыми для двух этих случаев движения и соответствовали значениям, рекомендованным производителями этих пневматических шин.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМАТУРА ГРЕБНЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ ДЛЯ БОЛЬШЕГРУЗНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2205107C2 |

| АРМАТУРА ГРЕБНЯ РАДИАЛЬНОЙ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2223870C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА ДЛЯ ТЯЖЕЛОЙ КОЛЕСНОЙ МАШИНЫ | 2000 |

|

RU2235649C2 |

| АРМАТУРА ГРЕБНЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2219067C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА ДЛЯ ТЯЖЕЛЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2335410C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА ДЛЯ ТЯЖЕЛЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2337014C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА ДЛЯ ТЯЖЕЛЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2335411C2 |

| АРМАТУРА ГРЕБНЯ ДЛЯ РАДИАЛЬНОЙ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2223869C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА С ТРИАНГУЛИРОВАННОЙ АРМАТУРОЙ ГРЕБНЯ | 1999 |

|

RU2223871C2 |

| АРМАТУРА ГРЕБНЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1997 |

|

RU2188131C2 |

Изобретение касается пневматической шины с радиальной арматурой каркаса, а более точно пневматической шины, предназначенной для оснащения колесных транспортных средств большой грузоподъемности, рассчитанных на продолжительное движение с высокой скоростью, таких как тяжелые грузовые автомобили, тягачи, прицепы или автобусы. Пневматическая шина с радиальной арматурой каркаса, поверх которого расположена арматура гребня, содержит по меньшей мере два слоя подкрепляющих элементов, перекрещивающихся от одного слоя к другому, причем эти слои имеют различную ширину в осевом направлении. Каждый край наименее широкого в осевом направлении слоя отделен от наиболее широкого в осевом направлении слоя при помощи профилированного элемента, изготовленного из каучуковой смеси, причем профилированный элемент отделен от слоя каландирования для слоя наименьшей ширины при помощи слоя обрамляющей резины, причем профилированный элемент, слой обрамляющей резины и слой каландирования имеют соответственно модули упругости МР, MG, МС, которые удовлетворяют соотношению: МС≥MG>МР. Технический результат - уменьшение повреждения в шине. 3 з.п. ф-лы, 2 ил.

| Поворотный круг | 1977 |

|

SU785095A1 |

| RU 2063880 С1, 20.07.1996 | |||

| FR 1389428 А, 04.07.1965 | |||

| Способ лечения кольцевидной гранулемы | 2018 |

|

RU2671516C1 |

| US 4696335 А, 29.09.1987 | |||

| DE 4032166 А, 13.07.1991 | |||

| Ю. П. АН ,В^'^ г '^ ,•• ^• | 0 |

|

SU288987A1 |

Авторы

Даты

2004-05-27—Публикация

1999-02-02—Подача