Настоящее изобретение касается пневматической шины с радиальной арматурой каркаса, закрепленной в каждом борту на по меньшей мере одном бортовом кольце и содержащей также арматуру гребня, образованную по меньшей мере двумя рабочими слоями, уложенными друг на друга и сформированными из проволок или кордных нитей, параллельных между собой в каждом слое и перекрещивающихся от одного слоя к другому, образуя с окружным направлением пневматической шины углы, не превышающие 45o по абсолютной величине.

Более конкретно изобретение касается пневматической шины типа "Poids-Lourds", для которой отношение ее высоты на ободе Н к максимальной осевой ширине S не превышает 0,80 и которая предназначена для оснащения транспортных средств средней или большой грузоподъемности типа грузовиков, автобусов, автомобильных прицепов и т.п.

Некоторые современные, так называемые дорожные, пневматические шины предназначены для движения с большой скоростью и на все более длинных маршрутах вследствие совершенствования автомобильных дорог и увеличения протяженности автодорожной сети в мире. Совокупность условий, в которых приходится работать такой пневматической шине, без всякого сомнения позволяет повысить количество проходимых ею километров с меньшим износом. Однако при этом снижается стойкость или продолжительность срока службы пневматической шины, в частности арматуры гребня.

В патенте Франции FR 2419185 указано, что рассматриваемый тип пневматической шины с относительно малой величиной отношения H/S, хотя и обладает многочисленными преимуществами, имеет ряд недостатков, например посредственное сцепление экваториальной зоны беговой дорожки протектора или локализация высоких давлений в области краев беговой дорожки протектора, возникающих вследствие сужения поверхности контакта с дорогой в продольном направлении пневматической шины.

Для устранения этих недостатков в упомянутом патенте Франции предлагается расположить между арматурой каркаса и внутренним в радиальном направлении рабочим слоем арматуры гребня в двух зонах, удаленных от экваториальной плоскости, два блока ограничителей, каждый из которых образован двумя уложенными друг на друга слоями нерастяжимых кордных нитей, перекрещивающихся от одного слоя к другому и образующих с окружным направлением противоположные углы, не превышающие по абсолютной величине половины наименьшего угла, используемого в рабочих слоях, и отличные от 0o.

Что касается применения изложенного выше технического решения, то его применение к пневматической шине с величиной коэффициента формы H/S, не превышающей 0,80, и, в частности, не превышающей 0,6, и предназначенной для оснащения тяжелых транспортных средств типа "Poids-Lourds", не позволяет обеспечить удовлетворительную стойкость арматуры гребня пневматической шины.

В данном случае недостаточность стойкости касается как усталостной прочности слоев гребня, в частности устойчивости к разделению между концами слоев, так и к усталостной прочности кордных нитей участка арматуры каркаса, располагающегося под арматурой гребня, причем эта недостаточность стойкости первого типа подвергается сильному влиянию температуры, которая имеет место на краях рабочих слоев, будь то движение по прямой или движение на поворотах.

Целью французской заявки на патент FR 2728510 является повышение стойкости арматуры гребня пневматической шины типа "Poids-Lourds", для которой величина коэффициента формы H/S не превышает 0,60, причем в данном случае арматура содержит по меньшей мере два рабочих слоя гребня, сформированных из нерастяжимых кордных нитей, перекрещивающихся от одного слоя к другому и образующих с окружным направлением углы в диапазоне от 10 до 45o. При этом значения ширины слоев составляют по меньшей мере 80% от значения максимальной осевой ширины So арматуры каркаса.

В патенте предлагается располагать между арматурой каркаса и рабочим слоем гребня, наиболее близким в радиальном направлении к оси вращения, сплошной в осевом направлении слой, сформированный из металлических нерастяжимых кордных нитей, образующих с окружным направлением угол, по меньшей мере равный 60o, осевая ширина которого по меньшей мере равна осевой ширине наименее широкого (или наиболее короткого) рабочего слоя гребня, а также располагать между двумя рабочими слоями гребня дополнительный слой, сформированный из металлических элементов, ориентированных по существу параллельно окружному направлению, причем осевая ширина дополнительного слоя составляет по меньшей мере 0,7 So и его модуль упругости на растяжение по меньшей мере равен модулю упругости для наиболее растяжимого рабочего слоя гребня.

Если проблемы, касающиеся разделения между рабочими слоями гребня и усталостной прочности кордных нитей арматуры каркаса представляются решенными в одном случае, и если температура функционирования существенно понижаются в другом случае, то в условиях продолжительного движения сконструированных таким образом пневматических шин выявляются усталостные разрывы кордных нитей дополнительного слоя, точнее краев слоя, независимо от наличия или отсутствия триангуляционного слоя.

Всегда имеется возможность заменить подкрепляющие элементы, в частности выбрать кордные нити другой конструкции или кордные нити с более высокой прочностью на разрыв. Описанное выше техническое решение является простым, но всегда дорогостоящим.

Для устранения отмеченных выше недостатков и повышения стойкости арматуры гребня пневматической шины рассматриваемого здесь типа в заявке на патент Франции FR 97/14011 предложена пневматическая шина с радиальной арматурой каркаса, имеющей максимальную осевую ширину So, содержащая арматуру гребня, образованную по меньшей мере двумя рабочими слоями гребня, сформированными из нерастяжимых подкрепляющих элементов, перекрещивающихся от одного слоя к другому и образующих с окружным направлением углы в диапазоне от 10 до 45o, причем упомянутые слои имеют осевую ширину, составляющую по меньшей мере 80% от ширины So, а также расположенный в радиальном направлении между рабочими слоями гребня дополнительный слой, сформированный из подкрепляющих элементов, по существу параллельных окружному направлению.

Упомянутые рабочие слои имеют значения ширины, превышающие ширину дополнительного слоя по меньшей мере на 16% от ширины So, и по одну и по другую стороны от экваториальной плоскости и в непосредственном осевом продолжении дополнительного слоя они соединены между собой на осевом расстоянии, составляющем по меньшей мере 3,5% от ширины So, а затем разъединены при помощи профилированных элементов из каучуковой смеси по меньшей мере на оставшейся части общей ширины двух рабочих слоев гребня.

Выбор в качестве окружных подкрепляющих элементов дополнительного слоя нерастяжимых элементов, для которых модуль упругости под действием усилия растягивания дополнительного слоя предпочтительно не будет превышать модуля упругости на растяжение для наиболее растяжимого рабочего слоя и предпочтительно будет малым для относительного удлинения в диапазоне от 0 до 0,4% и не будет превышать наиболее высокий модуль упругости на растяжение для наиболее растяжимого рабочего слоя при относительных удлинениях, превышающих 0,4%, не позволяет обеспечить наилучшее соотношение стоимость/качество, причем оптимальная усталостная прочность окружных элементов требует минимальной плотности элементов на краях слоя и минимальной прочности на разрыв этих элементов.

Задача предлагаемого изобретения заключается в том, чтобы повысить стойкость арматуры гребня пневматической шины, не ухудшая усталостной прочности подкрепляющих элементов. Для соединения двух рабочих слоев по одну и по другую стороны в радиальном направлении от дополнительного слоя подкрепляющих элементов техническое решение, состоящее в выборе упомянутых элементов, являющихся окружными, не является наилучшим решением.

Пневматическая шина Р в соответствии с предлагаемым изобретением, имеющая радиальную арматуру каркаса с максимальной осевой шириной So и содержащая арматуру гребня, образованную по меньшей мере двумя рабочими слоями гребня, сформированными из нерастяжимых подкрепляющих элементов, перекрещивающихся от одного слоя к другому и образующих с окружным направлением углы в диапазоне от 10 до 45o, причем слои имеют значения осевой ширины L32, L34, составляющие по меньшей мере 80% от ширины So и превышающие по меньшей мере на 16% от этой ширины So ширину L33 дополнительного слоя подкрепляющих элементов, расположенного в радиальном направлении между рабочими слоями, которые по одну и по другую стороны от экваториальной плоскости и в непосредственном осевом продолжении дополнительного слоя соединяются между собой на осевой длине l, составляющей по меньшей мере 3,5% от ширины So, а затем разъединяются при помощи профилированных элементов, изготовленных из каучуковой смеси, по меньшей мере на оставшейся части общей для этих двух рабочих слоев ширины. Эта пневматическая шина характеризуется тем, что подкрепляющие элементы дополнительного слоя являются нерастяжимыми и по существу радиальными.

Толщина профилированных элементов разъединения между рабочими слоями, измеренная против концов наименее широкого рабочего слоя, будет составлять по меньшей мере два миллиметра, и предпочтительно будет превышать 2,5 мм.

Под соединенными слоями в данном случае следует понимать слои, соответствующие подкрепляющие элементы которых отделены друг от друга в радиальном направлении расстоянием, не превышающим 1,5 мм, причем эта толщина каучука измеряется в радиальном направлении соответственно между верхней и нижней образующими подкрепляющих элементов.

Под нерастяжимым элементом следует понимать такой элемент, кордную нить или моноволокно, который имеет относительное удлинение менее 0,2% в том случае, когда к нему прикладывается растягивающее усилие, составляющее 10% от усилия разрушения. Для пневматической шины рассматриваемого типа нерастяжимые подкрепляющие элементы в предпочтительном варианте реализации представляют собой металлические нерастяжимые кордные нити, изготовленные из стали.

По существу радиальные подкрепляющие элементы, проволоки или кордные нити представляют собой элементы, которые образуют с окружным направлением углы, находящиеся в диапазоне от +85 до -85o относительно 0o.

Рабочие слои гребня обычно имеют различную осевую ширину. Наиболее наружный в радиальном направлении рабочий слой может быть менее широким в осевом направлении, чем рабочий слой, являющийся наиболее внутренним в радиальном направлении. В этом случае предпочтительно, чтобы арматура гребня была дополнена снаружи в радиальном направлении вспомогательным защитным слоем, сформированным из эластичных подкрепляющих элементов, ориентированных по отношению к окружному направлению под углом, величина которого находится в диапазоне от 10 до 45o и направление которого совпадает с направлением угла, образованного нерастяжимыми подкрепляющими элементами наименее широкого рабочего слоя.

Указанный защитный слой может иметь осевую ширину меньшую, чем осевая ширина наименее широкого рабочего слоя, но в предпочтительном варианте выполнения достаточную для того, чтобы полностью перекрыть зону соединения между двумя рабочими слоями гребня. Такое техническое решение является тем более предпочтительным, что беговая дорожка протектора пневматической шины содержит окружную или квазиокружную в осевом направлении канавку, располагающуюся в радиальном направлении на зоне соединения между двумя рабочими слоями гребня.

Защитный слой также может иметь осевую ширину, превышающую осевую ширину наименее широкого рабочего слоя, чтобы он перекрывал края наименее широкого рабочего слоя и чтобы он был соединен в осевом продолжении дополнительного слоя с наиболее широким рабочим слоем гребня на осевой длине, составляющей по меньшей мере 2% от ширины So, а затем разъединен снаружи в осевом направлении с наиболее широким рабочим слоем при помощи профилированных элементов, толщина которых составляет по меньшей мере 2 мм.

Этот защитный слой, сформированный из эластичных подкрепляющих элементов, может быть разъединен при необходимости с краями наименее широкого рабочего слоя при помощи профилированных элементов, имеющих толщину, по существу меньшую, чем толщина профилированных элементов, разделяющих края двух рабочих слоев гребня, а может иметь осевую ширину, меньшую или большую, чем осевая ширина наиболее широкого рабочего слоя гребня.

В любом случае арматура гребня может быть дополнена изнутри в радиальном направлении между арматурой каркаса и внутренним в радиальном направлении рабочим слоем, наиболее близким к арматуре каркаса триангуляционным слоем, сформированным из нерастяжимых подкрепляющих элементов, образующих с окружным направлением угол, превышающий 60o и имеющий то же направление, что и угол, образованный подкрепляющими элементами рабочего слоя, наиболее близкого к арматуре каркаса.

Триангуляционный слой может иметь осевую ширину меньшую, чем ширина наиболее широкого рабочего слоя, который в арматуре гребня является наиболее близким в радиальном направлении к арматуре каркаса. Однако этот триангуляционный слой также может иметь осевую ширину, превышающую осевую ширину наиболее широкого рабочего слоя. И в этом случае предпочтительно, чтобы наружный в радиальном направлении защитный слой, соединенный с наиболее широким рабочим слоем, также был соединен в непосредственном осевом продолжении наиболее широкого рабочего слоя триангуляционным слоем на осевой длине, составляющей по меньшей мере 0,02 от ширины So арматуры каркаса, а затем разъединен снаружи в осевом направлении с краями триангуляционного слоя при помощи профилированных элементов, толщина которых составляет по меньшей мере 2 мм.

Защитный слой, сформированный из эластичных подкрепляющих элементов, может быть разъединен с краями наименее широкого рабочего слоя, как и в предыдущем случае, при помощи профилированных элементов, толщина которых по существу меньше, чем толщина профилированных элементов, разделяющих края двух рабочих слоев. Защитный слой также может быть более широким или менее широким, чем триангуляционный слой.

Наиболее наружный в радиальном направлении рабочий слой может быть более широким в осевом направлении, чем рабочий слой, расположенный изнутри в радиальном направлении. В этом случае предпочтительно, чтобы арматура гребня была дополнена изнутри в радиальном направлении триангуляционным слоем, сформированным из нерастяжимых подкрепляющих элементов, образующих с окружным направлением угол, превышающий 60o и имеющий то же направление, что и угол ориентации подкрепляющих элементов наименее широкого слоя.

Триангуляционный слой может иметь осевую ширину меньшую, чем осевая ширина наименее широкого рабочего слоя, то есть рабочего слоя, наиболее близкого в радиальном направлении к арматуре каркаса. В предпочтительном варианте реализации триангуляционный слой будет иметь осевую ширину, превышающую осевую ширину наименее широкого рабочего слоя, и такую ширину, чтобы этот триангуляционный слой был соединен в осевом продолжении наименее широкого рабочего слоя с наиболее широким рабочим слоем на осевой длине, составляющей по меньшей мере 0,02 от ширины So, а затем разъединен с краями рабочего слоя посредством профилированных элементов из каучуковой смеси, имеющих толщину, по меньшей мере равную 2 мм, и чтобы именно этот триангуляционный слой или этот наиболее широкий рабочий слой имели бы самую большую ширину.

Описанная выше конструкция арматуры гребня пневматической шины с использованием наиболее удаленного от арматуры каркаса рабочего слоя в качестве слоя, имеющего наибольшую ширину в осевом направлении, может быть дополнена также снаружи в радиальном направлении от наиболее широкого рабочего слоя защитным слоем, сформированным из эластичных подкрепляющих элементов, ориентированных по отношению к окружному направлению под углом, имеющим величину в диапазоне от 10 до 45o, и то же направление, что и угол ориентации подкрепляющих элементов рабочего слоя, наиболее широкого в осевом направлении.

Упомянутый защитный слой может иметь осевую ширину, меньшую, чем осевая ширина наименее широкого рабочего слоя, и в этом случае может полностью перекрывать зону соединения между двумя рабочими слоями гребня.

Этот защитный слой также может быть более широким, чем наименее широкий рабочий слой, и менее широким, чем наиболее широкий рабочий слой, но в предпочтительном варианте реализации этот слой будет иметь такую осевую ширину, чтобы он перекрывал в радиальном направлении края наиболее широкого рабочего слоя, будучи в случае необходимости отделенным от упомянутых краев при помощи профилированных элементов, толщина которых может быть меньше толщины профилированных элементов, разделяющих края наименее широкого рабочего слоя и края наиболее широкого рабочего слоя, таким образом, чтобы затем в осевом продолжении наименее широкого рабочего слоя быть соединенным с внутренним в радиальном направлении триангуляционным слоем, сформированным из сильно наклоненных нерастяжимых подкрепляющих элементов, на осевой ширине, составляющей по меньшей мере 2% от ширины So, а затем быть разъединенным с краями триангуляционного слоя при помощи профилированных каучуковых элементов, имеющих толщину, составляющую по меньшей мере 3 мм, независимо от того, какой из двух упомянутых слоев, триангуляционный или защитный, будет более широким.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания со ссылками на сопровождающие чертежи, на которых:

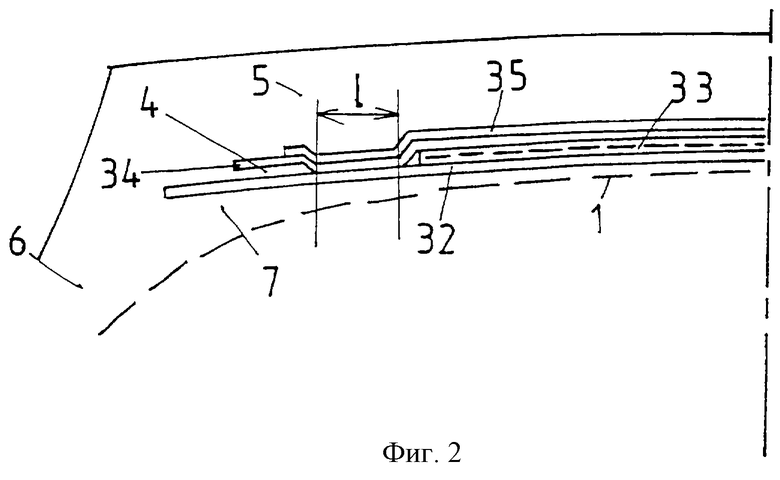

фиг. 1 изображает первый предпочтительный вариант реализации арматуры гребня пневматической шины (меридиональный разрез) согласно изобретению;

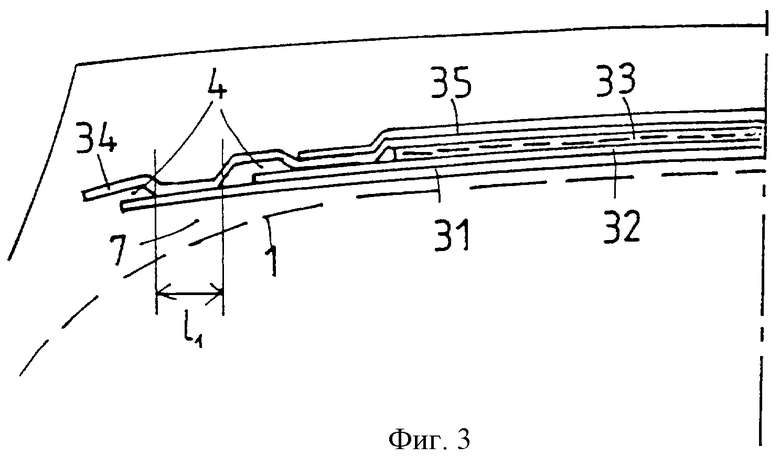

фиг.2 - второй предпочтительный вариант реализации арматуры гребня пневматической шины (меридиональный разрез), согласно изобретению;

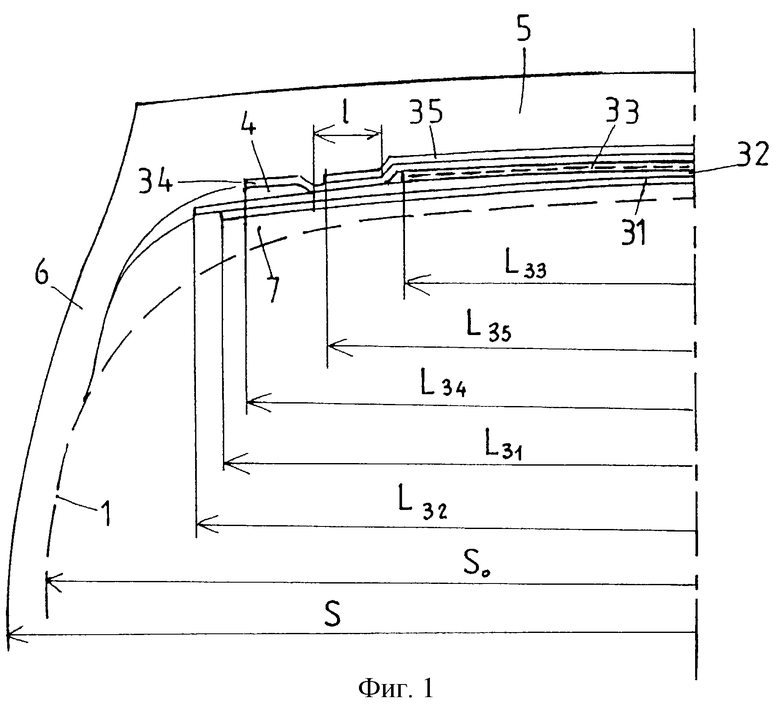

фиг. 3 - третий вариант реализации арматуры гребня пневматической шины, согласно изобретению;

Пневматическая шина РА (Фиг.1) типоразмера 495/45 R 22,5 X имеет коэффициент формы H/S, равный 0,45, где Н представляет высоту пневматической шины РА на ее монтажном ободе, а S представляет максимальную осевую ширину этой шины.

Данная пневматическая шина РА содержит радиальную арматуру каркаса 1, закрепленную в каждом борту на по меньшей мере одном бортовом кольце, образуя на нем оборот, и сформированную одним единственным слоем металлических кордных нитей. Эта арматура каркаса 1 скреплена арматурой гребня 3, образованной в радиальном направлении, при ее рассмотрении в направлении изнутри наружу содержит:

первый триангуляционный слой 31, сформированный из нерастяжимых металлических кордных нитей, ориентированных по отношению к окружному направлению под углом δ, составляющим 65o;

перекрывающий триангуляционный слой и располагающийся в радиальном направлении поверх этого слоя первый рабочий слой гребня 32, сформированный из металлических нерастяжимых кордных нитей, ориентированных под углом α, составляющий в рассматриваемом случае 18o и имеющий то же направление, что и угол δ ориентации подкрепляющих элементов триангуляционного слоя;

располагающийся поверх первого рабочего слоя 32 дополнительный слой 33, сформированный из металлических нерастяжимых кордных нитей, изготовленных из стали и ориентированных под углом 90o по отношению к окружному направлению, причем наружные в осевом направлении края дополнительного слоя 33 отделены от рабочего слоя гребня 32 небольшими по толщине слоями каучука;

второй рабочий слой гребня 34, сформированный из металлических кордных нитей, идентичных кордным нитям, из которых сформирован первый рабочий слой 32, и образующих с окружным направлением угол β, противоположный по направлению углу α и имеющий величину, равную величине угла α и составляющую 18o (при этом величина угла β может отличаться от величины угла α);

и наконец, последний слой, сформированный из металлических эластичных кордных нитей, ориентированных по отношению к окружному направлению под углом γ того же направления, что и угол β, и равный по величине углу β (но может иметь величину, отличную от величины этого угла), причем этот последний слой представляет собой защитный слой.

Осевая ширина L32 первого рабочего слоя 32 составляет 0,87 от максимальной осевой ширины Sо средней линии арматуры каркаса 1 или 416 мм, что для пневматической шины обычной формы представляет собой величину, значительно меньшую, чем ширина Li беговой дорожки протектора, которая составляет 430 мм.

Осевая ширина L34 второго рабочего слоя 34 гребня составляет 0,83 от осевой ширины So или равна 400 мм. Триангуляционный слой 31 имеет осевую ширину L31, являющуюся промежуточной между значениями ширины соответственно двух рабочих слоев 32, 34 и составляющую 408 мм.

Что касается осевой ширина L33 дополнительного слоя 33, то она составляет 320 мм. По существу ширина L33 дополнительного слоя 33 меньше, чем ширина L32 (L34) наименее широкого рабочего слоя, сохраняя при этом ширину, достаточную для того, чтобы эффективно содействовать снижению температуры функционирования пневматической шины в непосредственной близости от концов рабочих слоев гребня, которые представляют собой области, в наибольшей степени подвергающиеся нежелательному влиянию нагрева и разделению между слоями. Последний защитный слой 35 гребня имеет ширину L35, по существу равную 370 мм.

Два рабочих слоя 32 и 34 с каждой стороны от экваториальной плоскости и в продолжении дополнительного слоя 33 в осевом направлении соединены на осевой ширине l, составляющей 17 мм. При этом кордные нити первого рабочего слоя 32 и кордные нити второго рабочего слоя 34 на осевой ширине l соединения двух слоев разделены между собой в радиальном направлении слоем каучука, толщина которого является минимальной и соответствует двойной толщине каучукового слоя каландрирования или облицовочного слоя стянутых металлических кордных нитей 27.23, из которых сформирован каждый рабочий слой 32, 34, и составляет 0,8 мм.

На оставшейся части общей ширины двух рабочих слоев, то есть на длине примерно 20 мм с каждой стороны два рабочих слоя 32 и 34 разделены при помощи каучукового профилированного элемента 4 по существу треугольной формы. Причем толщина профилированного элемента 4 возрастает в направлении от осевого конца зоны соединения до конца наименее широкого рабочего слоя и достигает на конце величины 4 мм.

Профилированный элемент 4 имеет ширину, достаточную для того, чтобы перекрыть в радиальном направлении конец наиболее широкого рабочего слоя 32, который в рассматриваемом здесь случае представляет собой тот рабочий слой, который располагается в радиальном направлении ближе к арматуре каркаса.

Гребень пневматической шины дополнен беговой дорожкой протектора 5, соединенной с бортами этой шины при помощи двух боковин 6, и триангуляционный слой, прилегающий в радиальном направлении к арматуре каркаса 1 по одну и по другую стороны от экваториальной плоскости, удаляется от нее, проходя к наружным сторонам шины в осевом направлении, причем этот слой соединен с арматурой каркаса 1 посредством профилированного элемента 7, изготовленного из каучука и имеющего треугольную форму.

Пневматическая шина Рв, схематически представленная на фиг. 2 и соответствующая типоразмеру 315/80 R 22,5 X, имеет коэффициент формы H/S, равный 0,8, где Н - высота пневматической шины Pв на ее монтажном ободе, a S представляет собой максимальную осевую ширину пневматической шины.

Конструкция арматуры гребня 3 пневматической шины Рв отличается от описанной выше конструкции отсутствием так называемого триангуляционного слоя. Таким образом, арматура каркаса 1, закрепленная в каждом борту на по меньшей мере одном бортовом кольце, образуя на нем оборот, и образованная одним единственным слоем металлических кордных нитей, скреплена арматурой гребня 3, образованной в радиальном направлении, при ее рассмотрении в направлении изнутри наружу, следующими элементами:

первым рабочим слоем 32 гребня, сформированным из металлических нерастяжимых кордных нитей, изготовленных из стали и ориентированных под углом α, составляющим 18o, и примыкающим в радиальном направлении и параллельным арматуре каркаса 1 в своей средней части, края которого отделены от арматуры каркаса при помощи профилированных элементов 7 из каучука, имеющих возрастающую изнутри наружу в осевом направлении толщину;

располагающимся поверх первого рабочего слоя 32 гребня дополнительным слоем 33, сформированным из металлических нерастяжимых кордных нитей, изготовленных из стали, причем эти кордные нити ориентированы под углом 90o по отношению к окружному направлению, и наружные в осевом направлении края дополнительного слоя 33 из радиальных элементов отделены от первого рабочего слоя 32 гребня при помощи каучуковых слоев малой толщины;

затем вторым рабочим слоем 34 гребня, сформированным из металлических кордных нитей, идентичных кордным нитям, из которых сформирован первый рабочий слой 32, и образующих с окружным направлением угол β, противоположный по направлению углу α и имеющий в рассматриваемом здесь случае величину, равную величине угла α и составляющую 18o (при этом величина угла β может отличаться от величины угла α);

и наконец, последним слоем 35, сформированным из эластичных металлических кордных нитей, ориентированных по отношению к окружному направлению под углом γ того же направления, что и угол β, и равным по величине этому углу β (но может иметь величину, отличную от величины этого угла), причем последний слой представляет собой защитный слой.

Поверх защитного слоя 35 в радиальном направлении расположена беговая дорожка протектора 5 шины, которая содержит четыре основные окружные канавки, причем наиболее наружные в осевом направлении из этих канавок локализованы в осевом направлении и в радиальном направлении над имеющей ширину l зоной соединения между двумя рабочими слоями 32 и 34 гребня.

Осевая ширина L32 первого рабочего слоя 32 равна 235 мм, что для рассматриваемой пневматической шины несколько меньше ширины беговой дорожки протектора, которая составляет 235 мм.

Осевая ширина L34 второго рабочего слоя 34 гребня имеет величину, меньшую, чем ширина L32 и составляющую 210 мм. Осевая ширина L33 дополнительного слоя 33 составляет 176 мм.

Рабочие слои 32 и 34 с каждой стороны от экваториальной плоскости и по обе стороны от нее, в продолжении дополнительного слоя 33 соединены на ширине l, равной 9 мм, что представляет собой величину, несколько меньшую, чем 0,03 от максимальной осевой ширины арматуры каркаса 1, и минимальной толщиной между кордными нитями, которая составляет 1 мм.

На оставшейся части общей ширины двух рабочих слоев, то есть на длине примерно по 6 мм с каждой стороны, два рабочих слоя 32 и 34 разделены при помощи треугольного каучукового профилированного элемента 4, имеющего толщину 3,5 мм, измеренную на конце наименее широкого рабочего слоя 34, причем толщина этого профилированного элемента возрастает в направлении от осевого конца зоны соединения к концу наименее широкого рабочего слоя.

Описанная таким образом арматура гребня дополнена последним слоем 35, сформированным из эластичных стальных кордных нитей, ориентированных по отношению к окружному направлению под углом γ, который имеет то же направление, что и угол β, и равен по величине этому углу β (но может и отличаться от него по величине). Слой 35 представляет собой защитный слой и эластичные кордные нити, как и в первом описанном выше примере, представляют собой кордные нити, имеющие при разрыве относительное удлинение, составляющее по меньшей мере 4%.

Осевая ширина L35 слоя 35 по существу составляет 198 мм таким образом, чтобы перекрывать зоны соединения между двумя рабочими слоями 32 и 34.

Описанные выше и представленные на фиг.1 и 2 примеры касаются только одной зоны соединения между слоями. Пневматическая шина Рс, схематически представленная на фиг. 3 и имеющая тот же типоразмер, что и пневматическая шина, описанная выше в первом примере, содержит две зоны соединения между слоями. Конструкция арматуры гребня 3 этой пневматической шины Рс отличается от конструкции арматуры гребня пневматической шины РA, с одной стороны, изменением на противоположное соотношения значений осевой ширины двух рабочих слоев 32 и 34, а с другой стороны, модификацией значений осевой ширины двух рабочих слоев 32 и 34 и триангуляционного слоя 31, причем дополнительный слой 33 в данном случае сохраняет ту же самую ширину, составляющую 320 мм.

Ширина L32 внутреннего в радиальном направлении рабочего слоя 32 становится равной 380 мм и ширина L34 наружного в радиальном направлении рабочего слоя 34 становится равной 451 мм, чтобы триангуляционный слой 31, имеющий ширину L31, равную 431 мм, был соединен с каждой стороны от экваториальной плоскости со вторым рабочим слоем 34 на осевом продолжении первого рабочего слоя 32 и на ширине l2, по существу составляющей 10 мм, причем края этого триангуляционного слоя 31 затем разъединены с наиболее широким рабочим слоем 34 при помощи профилированных элементов 4 толщиной 3,5 мм.

Предпочтительный вариант реализации позволяет, в частности, повысить стойкость к разделению между краями рабочих слоев на уровне наименее широкого слоя 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМАТУРА ГРЕБНЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ ДЛЯ БОЛЬШЕГРУЗНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2205107C2 |

| АРМАТУРА ГРЕБНЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2231451C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА С ТРИАНГУЛИРОВАННОЙ АРМАТУРОЙ ГРЕБНЯ | 1999 |

|

RU2229390C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА ДЛЯ ТЯЖЕЛЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2335410C2 |

| АРМАТУРА ГРЕБНЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2219067C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА ДЛЯ ТЯЖЕЛЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2337014C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА ДЛЯ ТЯЖЕЛОЙ КОЛЕСНОЙ МАШИНЫ | 2000 |

|

RU2235649C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА ДЛЯ ТЯЖЕЛЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2335411C2 |

| АРМАТУРА ГРЕБНЯ ДЛЯ РАДИАЛЬНОЙ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2223869C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА С ТРИАНГУЛИРОВАННОЙ АРМАТУРОЙ ГРЕБНЯ | 1999 |

|

RU2223871C2 |

Изобретение относится к автомобильной промышленности и предназначено преимущественно для оснащения транспортных средств средней или большой грузоподъемности. Пневматическая шина с радиальной арматурой каркаса содержит арматуру гребня, образованную по меньшей мере двумя рабочими слоями гребня, сформированными из нерастяжимых подкрепляющих элементов, перекрещивающихся от одного слоя к другому и образующих с окружным направлением углы, величина которых находится в диапазоне от 10 до 45o. Причем рабочие слои имеют значения осевой ширины, превышающие значение осевой ширины дополнительного слоя, сформированного из металлических, нерастяжимых и по существу радиальных подкрепляющих элементов. Дополнительный слой расположен в радиальном направлении между рабочими слоями и эти рабочие слои по одну и по другую стороны от экваториальной плоскости и в непосредственном осевом продолжении дополнительного слоя соединены на осевой длине, составляющей по меньшей мере 3,5% от максимальной осевой ширины, а затем разъединен при помощи профилированных элементов из каучуковой смеси по меньшей мере на оставшейся части общей ширины двух рабочих слоев. В результате повышается стойкость арматуры гребня и соответственно надежность шины. 10 з.п.ф-лы, 3 ил.

| Способ фильтрации тока намагничивания и воспроизведения первичного напряжения измерительных двухобмоточных трансформаторов напряжения | 2019 |

|

RU2728510C1 |

| ЭЛЕКТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2009 |

|

RU2419185C1 |

| Состав для гидрофобизации древесно-стружечных плит | 1983 |

|

SU1275020A1 |

| US 3118483 A, 21.01.1964 | |||

| Пневматическая радиальная шина | 1989 |

|

SU1648806A2 |

Авторы

Даты

2004-02-20—Публикация

1999-04-23—Подача