Изобретение относится к получению гуминовых кислот и может быть использовано при получении удобрений, а также в промышленности как компонент бурильных растворов, в качестве красителя древесины, ингибитора коррозии и накипи и т. д.

Продукты переработки представляют собой вещества, относящиеся по элементному составу и физико-химическим свойствам к солям гуминовых кислот. Эти продукты могут быть использованы в сельском хозяйстве как стимулирующее удобрение, в качестве компонента органоминеральных удобрений, как активатор микробиологического почвенного разложения.

Известен способ получения регулятора роста растений оксигумата (Г.В. Наумова, Р.В. Кособокова, Л.В. Овчиникова и др. "Гуминовые препараты и технологические приемы их получения" в кн. Гуминовые вещества в биосфере. - М.: Наука, 1993). Особенностью технологии является окислительно-гидролитическая деструкция торфа с применением наряду со щелочью и окислителем катализатора, что позволяет осуществлять более глубокую деструкцию до гуминовых кислот в сравнительно мягких условиях. Полученные продукты обладают ростактивирующей и фунгицидной способностью, недостатком способа является низкий выход высокомолекулярных гуминовых кислот.

Известен способ (Риц В.А., Щупляк А.А., Гладков О.А., Соколова И.В., Пелевин Л.А. "Способ обезвреживания сточных вод", патенты 2108811, Бюл. 20 апреля 1998) обезвреживания сточных вод, который обеспечивает образование гуматов путем смешения сточных вод с щелочным агентом, активации реакционной смеси гидродинамическим кавитационным воздействием при температуре 50-170oС с одновременной подачей сжатого воздуха под давлением 0,2-1,6 МПа. Активированную смесь догревают до рабочей температуры 140-190oС и загружают в реактор с одновременной подачей сжатого воздуха, выдерживают при температуре, отстаивают и отделяют осадок.

Наиболее близким по технической сущности является способ получения гуминового концентрата (Патент RU 2125039, опубликованный 20.01.1999 г.). Способ включает высокотемпературную обработку исходного сырья, смешение со щелочным агентом, окисление и охлаждение.

Задачей изобретения является получение солей гуминовых кислот в непрерывном режиме и с высоким выходом полезных продуктов.

Задача решается тем, что процесс жидкофазного окисления смеси щелочного агента с лигносодержащим растительным сырьем, с общим содержанием сухих веществ 12-20%, осуществляется в непрерывном режиме в две стадии. Первая стадия предокисления проводится при температуре 50-190oС и давлении 0,5-3 МПа с одновременной обработкой кислородосодержащим газом до достижения рН 10,5-12, а вторая окисление в тех же условиях при температуре 170-210oС, давлении 0,5-3 МПа до достижения рН 8,5-10.

Новизна разработанного способа заключается в том, что в качестве лигносодержащего растительного сырья применяется побочный продукт получения целлюлозы сульфитным способом - концентрированные растворы лигносульфоната или лигнин, побочный продукт гидролизного производства, которые окисляются кислородом воздуха непрерывно в две стадии.

На обоих стадиях окисление может быть проведено кислородсодержащим газом-воздухом с удельным расходом 20-65 нм3/м3ч.

Стадию предокисления проводят путем окисления лигносодержащего сырья при температуре 50-80oС 12%-ным водным раствором перекиси водорода в течение 0,5-1 часа до достижения рН 10,5-12. Количество вводимой перекиси составляет 6-8% от массы сухого вещества.

Для дополнительной активации смеси лигносодержащего растительного сырья со щелочью в кавитационном режиме используют циркуляционный насос с эжектором, обеспечивающим струйное эжектирование воздуха, сокращение времени предокисления. Первую стадию возможно проводить путем окисления перекисью водорода, а также непосредственно в циркуляционном контуре путем подачи реакционной смеси в трубопровод перед эжектором.

Предлагаемый процесс окислительно-гидролитической деструкции лигносодержащего сырья в щелочной среде при высокой температуре аналогичен процессу природной гумификации по следующим признакам:

- часть органических веществ окисляется до двуокиси углерода, воды и низкомолекулярных органических кислот;

- другая часть органических веществ трансформируется в темноокрашенные высокомолекулярные вещества, которые могут быть выделены из раствора подкислением минеральной кислотой;

- элементарный состав, ИК-спектры и другие физико-химические и биологические свойства выделенных подкислением продуктов и гуминовых кислот другого происхождения идентичны.

Все это подтверждает, что условия проведения способа обеспечивают достижение указанной задачи.

Добавление раствора перекиси водорода к смеси лигносодержащего растительного сырья со щелочью при температуре ниже 50oС нецелесообразно, так как время разложения перекиси растягивается на несколько часов. Так, например, при температуре 20oС время разложения перекиси 5-6 часов. Введение раствора перекиси водорода при температуре выше 80oС в щелочную среду резко ускоряет ее разложение по реакциям ионного характера, при этом при взаимодействии с растительным сырьем образуются гидроперекиси, которые в щелочной среде гидролизуются с регенерацией перекиси.

Для выбранного направления реакции рН исходного раствора должно быть не ниже 12, так как вклад ионной реакции в процесс превращения перекиси водорода при рН 10 составляет лишь 17,6%, а при рН 12 уже 53,6%. Кроме того, образование хинонов, которые являются мостиком для дальнейшей конденсации высокомолекулярных гуминовых веществ, отмечено лишь при рН более 12.

Окисление лигносодержащего сырья выделяющимся при разложении перекиси водорода кислородом проходит по радикально-цепному механизму и приводит к частичной деструкции продукта, что подтверждается повышением содержания сильнокислых групп в пересчете на карбоксильные почти в два раза и образованием до 3% хинонных групп.

Увеличение времени обработки перекисью более 60 минут не приводит к увеличению содержания хинонных и кислых групп.

Перемешиванием массы циркуляционными насосами достигается многократная активация в кавитационном режиме путем струйного эжектирования воздуха, чем создаются оптимальные условия массообмена, увеличивается коэффициент использования воздуха, снижается время пребывания массы в аппаратах.

Для повышения функциональной ценности получаемых по заявляемому способу солей гуминовых веществ для растений в конечный продукт при перемешивании вносится расчетное количество микроэлементов в виде соответствующих соединений или во вторую стадию окисления, или после охлаждения готового продукта до 70-100oС.

Гуминовые вещества являются хорошими компексообразователями и поэтому большинство макро- и микроэлементов в растворимом состоянии входят в состав продуктов в виде хелатной формы, которая является наиболее доступной для растений.

Пример 1.

Обработке подвергаются концентрированные лигносульфонаты ОАО "Выборгской целлюлозы".

Характеристика исходных лигносульфонатов:

Массовая доля сухих веществ, % - 49,0

Массовая доля золы, % - 18,6

Массовая доля органических веществ, % - 81,4

рН водного раствора - 5,6

Исходные лигносульфонаты в количестве 100 кг разбавляют 250 л воды и смешивают с 12 кг (30% от массы органических веществ) гидроокиси натрия, разведенной в 50 л воды. Смесь нагревают в теплообменнике до температуры 180oС и дозирующим насосом через теплообменник загружают в реактор-предокислитель, через который осуществляется барботаж воздуха под давлением 2,0 МПа с удельным расходом до 20-30 нмз/мзч.

После достижения рН 11 масса подается в реактор-окислитель, где температура поддерживается 180oС и через который осуществляется барботаж воздуха с удельным расходом 40-50 нм3/м3ч и поддерживается давление 2,5 МПа. После достижения рН 9,6 масса поступает в теплообменник, где охлаждается до 70oС, и выгружается в бак готовой продукции.

Характеристика готового продукта:

Массовая доля сухих веществ, % - 19,3

Массовая доля золы, % - 38,2

Массовая доля гуминовых кислот в пересчете от содержания органики, % - 74,1

Массовая доля фульвовых кислот в пересчете от содержания органики, % - 12,1

рН среды - 9,6

Пример 2.

Для обработки использовали те же лигносульфонаты и в том же разбавлении, как в примере 1.

Смесь лигносульфонатов с щелочью нагревают в теплообменнике до 70oС и заливают в отдельный реактор. Туда же порциями в течение 0,5 часа заливают 28,7 л (6% от содержания органических веществ), предварительно приготовленного 12%-ного раствора перекиси водорода. Раствор саморазогревается до 85oС, массу выдерживают 45 минут, за которые температура снижается до 70oС.

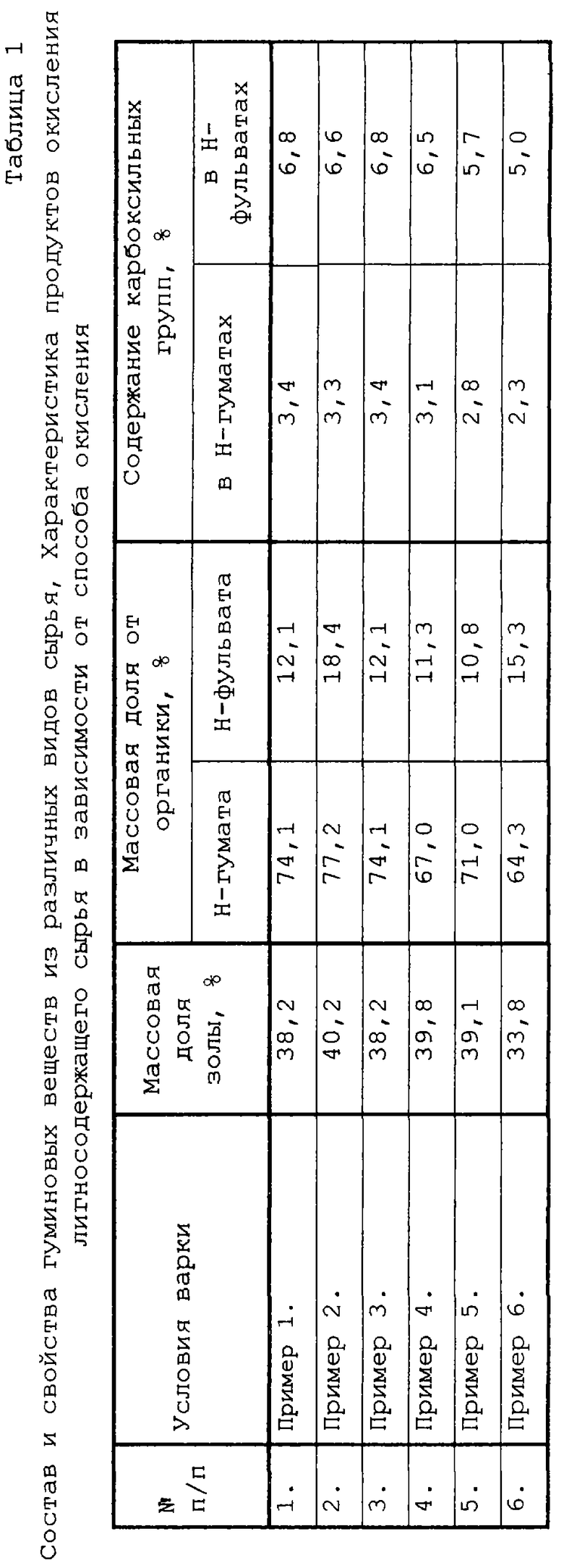

Характеристика раствора лигносульфонатов после окисления перекисью водорода представлена в таблице 1.

После окисления перекисью водорода массу нагревают в теплообменнике до температуры 200oС и дозирующим насосом через теплообменник поступает в реактор-окислитель, где осуществляется барботаж воздуха с удельным расходом 50 нм3/м3ч и поддерживается давление 2,5 МПа. После достижения рН 10 массу в теплообменнике охлаждают до 100oС и выгружают в бак готовой продукции.

Характеристика готового продукта:

Массовая доля сухих веществ, % - 20,2

Массовая доля золы, % - 40,2

Массовая доля гуминовых кислот в пересчете от содержания органики, % - 77,2

Массовая доля фульвовых кислот в пересчете от содержания органики, % - 18,4

рН среды - 10

Пример 3.

Обработка лигносульфонатов проводится как в примере 2. После достижения рН 10 массу пропускают через теплообменник, где охлаждают до 100oС, и она перекачивается в отдельную емкость с мешалкой. Туда же насыпаются последовательно сухие соли, содержащие микроэлементы и борная кислота в следующих количествах:

MnSO4•5H2O - 351,0 г, содержащая 80 г Мn

СuSO4•5Н2О - 314,0 г, содержащая 80 г Сu

ZnSO4•7H2O - 420,0 г, содержащая 96 г Zn

Со(NО3)3•6Н2O - 474,1 г, содержащая 120 г Со

(NН4)6Мo7O24 - 154,5 г, содержащая 12 г Мо

Н3ВO4 - 687 г, содержащая 120 г В

Перемешивание продолжается до полного растворения всех солей.

Характеристика готового продукта:

Массовая доля сухих веществ, % - 19,2

Массовая доля золы, % - 39,4

Массовая доля гуминовых кислот в пересчете от содержания органики, % - 72,6

Массовая доля фульвовых кислот в пересчете от содержания органики, % - 14,4

Массовая доля микроэлементов, %: Мn - 0,050; Сu - 0,067; Zn - 0,080; Со - 0,078; Мо - 0,01; В - 0,060.

Пример 4.

Для обработки использовали те же лигносульфонаты и в том же разбавлении, как в примере 1.

Смесь лигносульфонатов с щелочью нагревают в теплообменнике до 50oС и заливают в отдельный реактор. Туда же порциями в течение 0,5 часа заливают 28,7 л (6% от содержания органических веществ), предварительно приготовленного 12%-ного раствора перекиси водорода. Раствор саморазогревается до 85oС, массу выдерживают 45 минут, за которые температура снижается до 70oС.

После окисления перекисью водорода массу нагревают в теплообменнике до температуры 210oС и дозирующим насосом через теплообменник поступает в реактор-окислитель, где осуществляется барботаж воздуха с удельным расходом 65 нм3/м3ч и поддерживается давление 3,0 МПа. После достижения рН 9,6 массу в теплообменнике охлаждают до 100oС и выгружают в бак готовой продукции.

Характеристика готового продукта:

Массовая доля сухих веществ, % - 20,0

Массовая доля золы, % - 39,8

Массовая доля гуминовых кислот в пересчете от содержания органики, % - 67,0

Массовая доля фульвовых кислот в пересчете от содержания органики, % - 11,3

рН среды - 9,6

Пример 5.

Исходные лигносульфонаты по примеру 1 в количестве 100 кг разбавляют 250 л воды и смешивают с 12 кг (30% от массы органических веществ) гидроокиси натрия, разведенной в 50 л воды. Смесь нагревают в теплообменнике до температуры 190oС и дозирующим насосом через теплообменник загружают в реактор-предокислитель, через который осуществляется барботаж воздуха под давлением 2,0 МПа с удельным расходом до 20 нм3/м3.

После достижения рН 11 масса подается в реактор-окислитель, где температура поддерживается 210oС и через который осуществляется барботаж воздуха с удельным расходом 40-50 нм3/м3ч и поддерживается давление 2,5 МПа. После достижения рН 8,5 масса поступает в теплообменник, где охлаждается до 70oС, и выгружается в бак готовой продукции.

Характеристика готового продукта:

Массовая доля сухих веществ, % - 19,3

Массовая доля золы, % - 39,1

Массовая доля гуминовых кислот в пересчете от содержания органики, % - 71,0

Массовая доля фульвовых кислот в пересчете от содержания органики, % - 10,8

рН среды - 8,5

Пример 6.

Для обработки использовали лигнин - побочный продукт гидролизного производства (ТУ-64-11-05-87).

К 50 кг лигнина добавляют 200 кг воды и полученную 20% водную суспензию смешивают с 6 кг гидроокиси натрия, разведенными в 25 л воды.

Смесь нагревают в теплообменнике до 190oС и дозирующим насосом через теплообменник загружают в реактор доокислитель, через который осуществляют барботаж воздуха под давлением 3 МПа с удельным расходом 40 нм2/м3ч.

После достижения pH 10,5 масса подается в реактор-окислитель, где поддерживается температура 210oС и через который осуществляется барботаж воздуха с удельным расходом 65 нм3/м3ч и поддерживается давление 3 МПа до достижения pH 10.

Характеристика готового продукта:

Массовая доля сухих веществ, % - 17,3

Массовая доля золы, % - 33,8

Массовая доля гуминовых кислот в пересчете от содержания органики, % - 64,3

Массовая доля фульвовых кислот в пересчете от содержания органики, % - 15,3

рН среды - 10

В таблице 1 приведены характеристики готового продукта в зависимости от условий окисления, что наглядно подтверждает достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО РАСТВОРИМОГО ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ НА ОСНОВЕ ГУМИНОВЫХ ВЕЩЕСТВ И МИКРОЭЛЕМЕНТОВ В СОЛЕВОЙ И ХЕЛАТНОЙ ФОРМЕ (ВАРИАНТЫ) | 2021 |

|

RU2747976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМАТИЗИРОВАННОГО ОРГАНИЧЕСКОГО УДОБРЕНИЯ | 2001 |

|

RU2227130C2 |

| СПОСОБ ГИДРОЛИЗА ОСАДКОВ СТОЧНЫХ ВОД И ГИДРОЛИЗАППАРАТ | 2001 |

|

RU2197439C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ КОМПЛЕКСОВ БИОГЕННЫХ МИКРОЭЛЕМЕНТОВ НА ОСНОВЕ СОЛЕЙ ГУМИНОВЫХ КИСЛОТ | 2024 |

|

RU2840512C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| Биоорганическое средство в качестве гуминового удобрения, представляющее собой экстракт вермикомпоста | 2021 |

|

RU2784063C1 |

| Способ получения концентрата гуминовых соединений из торфа для получения биостимулирующих гуминовых препаратов | 2024 |

|

RU2839684C1 |

| ФУНГИЦИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЯН КОЛОСОВЫХ КУЛЬТУР | 2004 |

|

RU2262847C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2184103C1 |

| ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ НА ОСНОВЕ ГИДРОЛИЗНОГО ЛИГНИНА | 2001 |

|

RU2209196C1 |

Изобретение относится к способу получения солей гуминовых кислот и может быть использовано при получении удобрений, а также как компонент бурильных растворов, в качестве красителя древесины, ингибитора коррозии и накипи. Способ включает высокотемпературную обработку водной суспензии растительного сырья в непрерывном режиме в две стадии в присутствии окислительного агента воздуха с удельным расходом 20-65 нм3/м3ч. На первой стадии проводят предокисление в циркуляционном контуре при 50-190oС и давлении 0,5-3 МПа до достижения значения рН 10,5-12. На второй основное окисление при перемешивании циркулярным насосом с одновременной активацией смеси сырья и щелочного агента, при 170-210oС и давлении 0,5-3 МПа до достижения значения рН 8,5-10. Затем смешивают с щелочным агентом - гидрооксидом натрия, окисляют и охлаждают. На второй стадии термообработки или после охлаждения готового продукта до 70-100oС дополнительно вводят сухие соли, содержащие микроэлементы в составе: MnSO4•5H2O, CuSO4•5Н2O, ZnSO4•7H2O, Со(NO3)3•6Н2O, (NH4)6Мо7O24 и борную кислоту. В качестве растительного сырья применяют побочные продукты получения целлюлозы сульфитным способом - лигносульфонат и лигнин - побочный продукт гидролизного производства. Способ позволяет обеспечить получение продукта в непрерывном режиме, увеличивается выход. 5 з.п. ф-лы, 1 табл.

| ГУМИНОВЫЙ КОНЦЕНТРАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ГУМИНОВОГО КОНЦЕНТРАТА (ВАРИАНТЫ). СПОСОБ ОЧИСТКИ ВОДЫ ОТ ПРИМЕСЕЙ, СПОСОБ ОБЕЗВОЖИВАНИЯ ВЯЗКОТЕКУЧИХ СРЕД, СПОСОБ ДЕТОКСИКАЦИИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД, СПОСОБ СОЗДАНИЯ ПОЧВ ИЗ ЕСТЕСТВЕННЫХ И ИСКУССТВЕННЫХ ГРУНТОВ И ВОССТАНОВЛЕНИЯ ПЛОДОРОДИЯ ДЕГРАДИРОВАННЫХ ПОЧВ, СПОСОБ КОМПОСТИРОВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ, СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ ВОДОПРОВОДНЫХ ВОД | 1997 |

|

RU2125039C1 |

| СПОСОБ ОБРАБОТКИ ОСАДКОВ БЫТОВЫХ И/ИЛИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 1992 |

|

RU2070165C1 |

| Плуг | 1954 |

|

SU101784A1 |

| US 5302180 А, 12.04.1994. | |||

Авторы

Даты

2003-05-27—Публикация

2001-12-19—Подача