Изобретение относится к способам и устройствам для переработки осадков сточных вод, а более точно, к способам и устройствам для гидролиза осадков сточных вод.

Актуальнейшей проблемой городов, промышленных и сельскохозяйственных центров во всем мире является необходимость обезвреживания и утилизации огромных количеств избыточного активного ила - отходов очистных сооружений.

Необработанные осадки, образующиеся при очистке коммунальных сточных вод, вследствие их больших объемов, высокой влажности, содержания патогенных микроорганизмов, тяжелых металлов и других вредных веществ представляют собой опасный источник вторичного загрязнения окружающей среды.

Наиболее перспективными для переработки иловых осадков представляются технологии с использованием процесса гидролитической деструкции.

Известен способ переработки осадков биогенных отходов, описанный в патенте РФ 2070165 [1] . Способ предназначен для обработки ила из очистных сооружений, сгущенного до 85-90% влажности. На современных очистных сооружениях для сгущения ила и уменьшения его объема используют так называемые флокулянты, представляющие собой высокомолекулярные органические соединения, способствующие ускорению процессов образования и повышения прочности коллоидных структур, а также связывания микрохлопьев в крупные агрегаты.

В соответствии со способом обработка иловых осадков осуществляется в две стадии. На первой стадии смесь осадков указанной выше влажности первичных и/или вторичных отстойников очистных сооружений поступает в реактор, где подвергается термической обработке при температуре 150-220oС в течение 10-120 мин при давлении 0,5-3,0 МПа при рН ниже 7.

При этом происходит так называемый автогидролиз, при котором полисахариды клеточных стенок микроорганизмов и полисахариды, попадающие в иловый осадок в виде целлюлозосодержащих отходов (бумага, хлопчатобумажные ткани и т. п.), гидролизуются до моносахаридов с последующим их распадом и образованием органических кислот и углекислого газа. Образующиеся органические кислоты, преимущественно уксусная кислота, и ионы тяжелых металлов катализируют процесс автогидролиза.

На второй стадии в нагретую на первой стадии до температуры 150-220oС суспензию осадков сточных вод подается щелочь до достижения рН>10 для перевода образующихся органических кислот в растворимые соли. После этого суспензию в течение 20-180 мин обрабатывают кислородсодержащим газом (например, компримированным сжатым воздухом) в количестве, необходимом для окисления органических веществ. Обработку ведут при давлении 1,5-5 МПа.

При этом происходят следующие процессы: окисление моносахаров, жиров, белков и др. органополимеров с последующей конденсацией мономеров в высокомолекулярные соединения с выделением углекислого газа и воды. Ионы тяжелых металлов в этих условиях образуют нерастворимые соединения, которые при последующем охлаждении обрабатываемой суспензии выпадают в осадок. Затем суспензию охлаждают до температуры ниже 100oС, снижают давление до атмосферного, после чего производят разделение суспензии на жидкую и твердую фазы (фильтрацией, отстоем, центрифугированием и т.п.).

Таким образом, суспензия разделяется на раствор органических веществ и твердый осадок, состоящий из песка, солей тяжелых металлов и части нерастворимых в воде органических веществ. Раствор может быть использован для получения гуминовых веществ, применяющихся в технике или сельском хозяйстве. Неокисленный осадок отправляется в отвал или может быть, например, использован в дорожном строительстве.

Этот способ позволяет получить после обработки сточных вод нетоксичные вещества. Однако при таком режиме обработки далеко не все целлюлозосодержащие компоненты ила окисляются, остается относительно большое количество неокисленного осадка (около 30%), преимущественно целлюлозы, что затрудняет обработку продукта после окисления, в частности разделение жидкой и твердой фаз с помощью фильтрации.

Кроме того, как уже упоминалось выше, при сгущении илового осадка применяются флокулянты, которые при указанных выше режимах обработки не разлагаются. Флокулянты не являются токсическими веществами, но при фазовом разделении продукта переработки возникают затруднения, связанные с тем, что флокулянты могут сообщать раствору повышенную вязкость. При изучении полученного продукта было обнаружено, что в горячем растворе неразложившийся флокулянт легко преодолевает фильтры, а при охлаждении фильтрата превращается в гелевые бляшки, являющиеся загрязнителями раствора.

Таким образом, в известном способе нерастворимая составляющая осадка (НСО) в значительной степени состоит из целлюлозосодержащих остатков, а фильтрат в горячем виде включает в себя неразложившийся флокулянт.

Для переработки целлюлозы широко применяется гидролиз, представляющий собой процесс обработки сырья, содержащего целлюлозу, раствором кислоты, подогрев гидролизуемой массы, перколяцию, промывку лигнина водой, отжим остатка гидролизата и удаление лигнина из гидролизаппарата.

В результате описанного процесса получается сахаросодержащее сырье, используемое для получения кормовых дрожжей, производства этилового спирта и т.п., и лигнин.

Гидролиз осуществляется обычно в реакторах, которые называют гидролизаппаратами, например, таких, как описаны в кн. И.И. Королькова "Перколяционный гидролиз растительного сырья", изд. "Лесная промышленность", 1968, с.с. 264-267, рис.73 [2].

Гидролизаппарат представляет собой вертикальный цилиндрический стальной сосуд сварной конструкциисо сферической верхней и сужающейся нижней частями, которые заканчиваются литыми стальными горловинами с фланцами для присоединения соответственно крышки и выдувного клапана. Обычные размеры гидролизаппаратов такого типа - от 18 до 70 м3. Снаружи аппарат покрыт монолитной теплоизоляцией и дополнительно закрыт кожухом из алюминиевого листа. В верхней части аппарата имеются штуцеры для подачи варочной кислоты, сдувки паров, воздуха и газов и для присоединения контрольно-измерительных приборов. Внутреннюю поверхность стального корпуса гидролизаппарата защищают от воздействия агрессивной реакционной смеси многослойной футеровкой из неметаллических материалов, а именно бетоном и термо- и кислотостойкими штучными материалами - шамотным кирпичом, шамотными графитовыми плитками и т.п.

Способ гидролиза растительного сырья с использованием аналогичного аппарата, дополнительно снабженного лучевыми фильтрами для отбора гидролизата в верхней цилиндрической части аппарата, подробно описан в а.с. 1265217 [3].

В соответствии с этим способом в типовой гидролизаппарат загружают абсолютно сухое растительное сырье и расчетное количество 0,6% варочной кислоты. Аппарат герметически закрывают и проводят прогрев содержимого до 152oС путем подачи острого пара через нижние и верхние лучевые фильтры в течение 40 мин. Затем проводят перколяцию путем подачи варочной кислоты (0,7%) при 187oС с расчетной скоростью в течение 40 мин через центральную подающую трубу с одновременным отбором расчетного количества гидролизата через верхние лучевые фильтры. Затем проводят промывку путем подачи воды с температурой 188-190oС и одновременным отбором гидролизата. По окончании промывки остаточный гидролизат отжимают в течение 35 мин, отбирают через лучевые фильтры в нижней части аппарата и производят выстрел лигнина. Общее время варки составляет 160 мин, выход лигнина при загрузке 6 т сухого сырья составляет 2,3 т.

Описанный гидролизаппарат предназначен для циклической работы и наиболее успешно может применяться при гидролизе отходов деревообрабатывающих производств - опилок, щепы и пр.

В том случае, если в качестве сырья используется иловый осадок сточных вод, при использовании такого гидролизаппарата и описанного циклического режима работы за время цикла (160 мин) разложению подвергается органическая составляющая ила, выход полезных веществ (например, гуминовых) по окончании полного цикла переработки осадков сточных вод, как это описано в упомянутом выше [1] , окажется слишком мал. В то же время флокулянт, который разлагается, как уже упоминалось, при температуре около 250oС, при таком способе останется неизмененным. Сократить время пребывания реакционной массы в гидролизаппарате затруднительно, поскольку из-за большого объема аппарат обладает относительно длительным временем загрузки и выгрузки, большой инерционностью процессов, а поскольку площадь поверхности относительно велика, - большой теплоотдачей. В известном аппарате подогрев реакционной массы осуществляется с помощью острого пара. В случае гидролиза иловых осадков подобный способ недопустим, поскольку происходит разбавление реакционной массы конденсатом, увеличивается влажность продукта, соответственно по окончании полного цикла обработки илового осадка, как это описано в [1], увеличивается общий объем фильтрата при уменьшении концентрации полезных (гуминовых) веществ. Кроме того, при разогреве реакционной массы острым паром и, следовательно, разбавлении ее конденсатом трудно поддерживать концентрацию кислоты на необходимом уровне. Таким образом, конечный продукт будет содержать остатки неразложившегося флокулянта, увеличится нерастворимая составляющая осадка, при этом существенная часть органики за время пребывания в аппарате подвергнется разложению, что приведет к еще большему уменьшению количества гуминовых веществ в конечном продукте.

Кроме того, если температуру в таком гидролизаппарате все-таки повысить до температуры разложения флокулянта (250oС), процесс коррозии под воздействием агрессивной реакционной массы окажется очень интенсивным, что приведет к быстрому разрушению стенок гидролизаппарата. Это влечет за собой увеличение издержек на ремонт, замену футеровки и т.п. Немаловажным является и тот фактор, что получение острого пара - процесс достаточно дорогой. Следует также отметить, что такой гидролизаппарат имеет относительно большие габариты, при том, что значительную часть полезного внутреннего объема (около 10%) занимает защитная футеровка.

Задачей настоящего изобретения является создание такого способа гидролиза иловых осадков сточных вод, который бы обеспечивал разложение флокулянта и целлюлозосодержащих компонентов ила при сохранении его органической составляющей. Другой задачей настоящего изобретения является создание такого гидролизаппарата, который бы обеспечивал реализацию указанного способа путем сокращения времени пребывания иловых осадков при повышенной температуре и заданной концентрации кислоты.

Первая поставленная задача решается тем, что в способе гидролиза иловых осадков сточных вод, включающем загрузку сырья в гидролизаппарат, подачу кислоты, прогрев сырья, отбор гидролизата, в соответствии с изобретением в гидролизаппарат подают кислоту в таком количестве, что концентрация кислоты в реакционной массе составляет 0,1-0,5%, температура гидролиза составляет 245-255oС, время пребывания ила в гидролизаппарате составляет от 30 с до 1,5 мин, а подачу кислоты и ила осуществляют непрерывно, причем перед подачей в аппарат кислоту и ил нагревают.

При указанной температуре гидролиза флокулянт быстро разлагается. Поскольку целлюлозосодержащие компоненты ила представляют собой относительно мелкие частицы, при такой температуре, давлении и концентрации кислоты они успевают разложиться за указанное время до моносахаридов и частиц лигнина. В то же время органические составляющие (жиры, белки и др. органополимеры) не успевают существенно измениться. Этому способствует также то, что кислота и ил поступают в реактор предварительно нагретыми, что позволяет сократить время пребывания реакционной массы в аппарате до минимальных значений.

Целесообразно в качестве кислоты использовать серную кислоту.

Другая поставленная задача решается тем, что гидролизаппарат, включающий вертикально установленный цилиндрический корпус, выход которого соединен с клапаном, крышку, штуцеры, установленные в верхней части аппарата, в соответствии с изобретением дополнительно снабжен устройством для термостатирования корпуса и средствами для регулирования уровня реакционной массы в аппарате, а указанный клапан представляет собой дросселирующий клапан.

Благодаря наличию устройства для термостатирования в гидролизаппарате поддерживается заданная температура, одновременно, в результате нагрева стенок аппарата, внутри аппарата возникают конвекционные потоки ила и кислоты, что обеспечивает их перемешивание и обуславливает полноту гидролиза целлюлозосодержащих компонентов, прогрев всей реакционной массы и, следовательно, разложение флокулянта. Благодаря наличию средств для регулирования уровня реакционной массы и дросселирующего клапана возможна непрерывная подача ила и кислоты при постоянном отборе прореагировавшей массы и сохранении повышенного давления внутри аппарата. Этим обеспечивается заданное время пребывания ила в аппарате при заданных условиях.

Целесообразно, чтобы штуцеры для подачи кислоты и ила были установлены напротив друг друга и встречно наклонены вниз. В этом случае происходит более активное перемешивание потоков ила и кислоты и более полное окисление целлюлозы.

Корпус гидролизаппарата может быть выполнен из медных или титановых сплавов. Эти материалы представляются наиболее подходящими с точки зрения коррозионно-стойкости и долговечности аппарата.

Заявляемое изобретение иллюстрируется чертежами, на которых

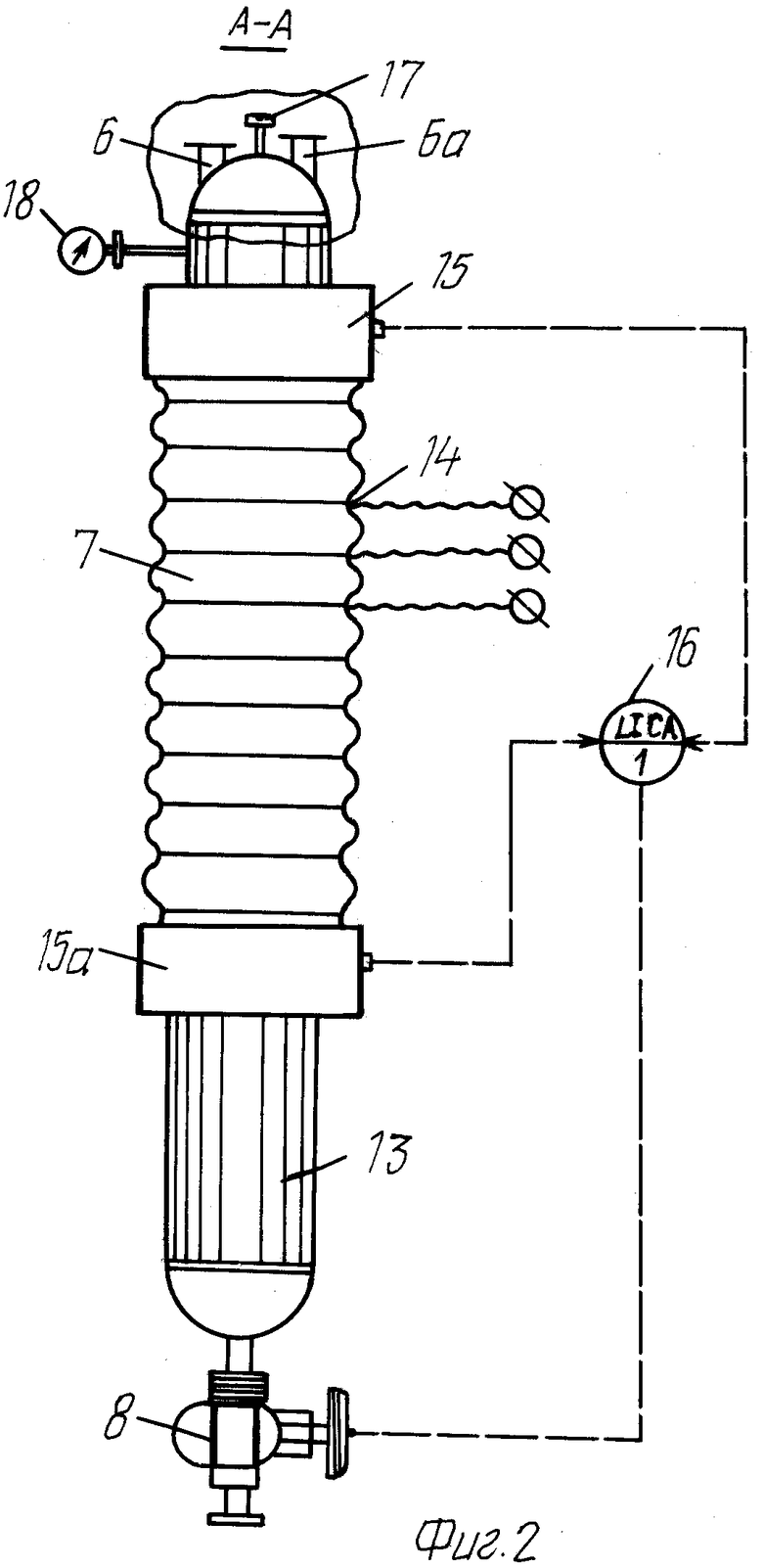

фиг. 1 схематически изображает часть технологической линии для обработки иловых осадков сточных вод с гидролизаппаратом, выполненным в соответствии с изобретением;

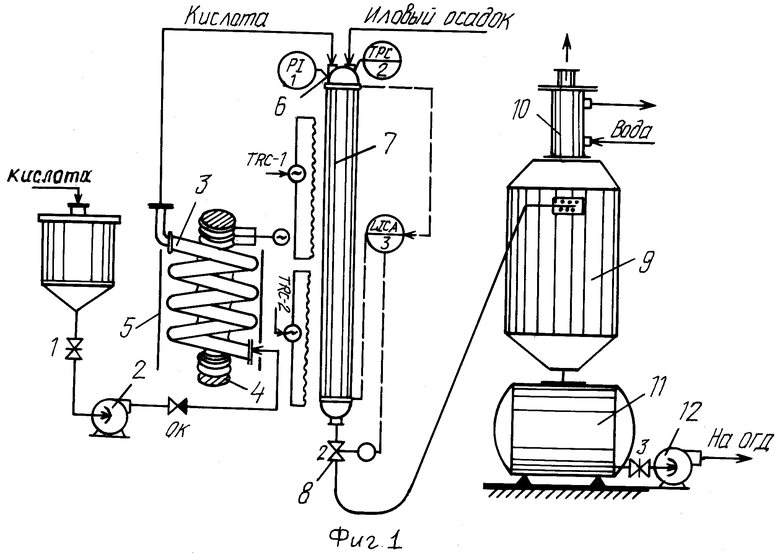

фиг.2 изображает гидролизаппарат, выполненный в соответствии с изобретением;

фиг.3 изображает разрез А-А на фиг.2.

Заявляемый способ реализован на технологической линии, часть которой показана на фиг.1.

Как видно из фиг.1, линия включает в себя мерник 1 кислоты, сообщающийся через трубопровод с насосом-дозатором 2, в свою очередь соединенным трубопроводом со змеевиком 3. Внутри змеевика 3 установлен нагреватель 4. Снаружи змеевик 3 защищен тепловым экраном 5. С помощью трубопровода змеевик 3 через штуцер 6 для подачи кислоты сообщается с внутренним пространством гидролизаппарата 7. Последний через дросселирующий клапан 8 с помощью трубопровода сообщается с внутренним пространством испарителя 9. В верхней части испарителя 9 установлен холодильник-конденсатор 10. Под испарителем 9 размещена приемная емкость 11, сообщающаяся с насосом 12. Насос 12, в свою очередь, сообщается с реактором окислительно-гидролитической деструкции (на фиг.1 не показан).

Более подробно конструкция гидролизаппарата 7 показана на фиг.2.

Гидролизаппарат 7 включает в себя вертикально установленный цилиндрический корпус 13 с сужающейся нижней частью, сообщающейся с дросселирующим клапаном 8. В верхней части корпуса гидролизаппарата 7 в крышке установлены штуцеры 6 и 6а для подачи кислоты и илового осадка соответственно. На разрезе А-А (фиг.3) видно, что штуцеры 6 и 6а установлены напротив друг друга и встречно наклонены вниз. Гидролизаппарат 7 снабжен устройством 14 для термостатирования корпуса, выполненным, например, в виде нагревательной спирали. Гидролизаппарат 7 снабжен также устройством для регулирования уровня реакционной массы, включающим датчики 15 и 15а для контроля верхней и нижней границ уровня реакционной массы соответственно, и электрически связанным с ними управляющим устройством 16, которое также электрически соединено с дросселирующим клапаном 8. В качестве датчиков уровня реакционной массы могут быть использованы, например, стандартные ультразвуковые датчики. В верхней части гидролизаппарата 7 установлены также обычные для таких аппаратов контрольно-измерительные приборы - термопара 17 и манометр 18.

Способ гидролиза иловых осадков сточных вод реализуется следующим образом.

Концентрированная серная кислота обычным образом подается в мерник 1, откуда с помощью насоса-дозатора 2 перекачивается по трубопроводу в гидролизаппарат 7, проходя при этом через змеевик 3. В змеевике 3 кислота нагревается до температуры 270-280oС. Нагретая кислота через патрубок 6 поступает внутрь гидролизаппарата 7. Одновременно через патрубок 6а в гидролизаппарат 7 подается иловый осадок, сгущенный с помощью флокулянта до 85-90% влажности. Иловый осадок предварительно нагревают до температуры 180-220oС с помощью, например, устройства (на фиг.1 не показано), аналогичного нагревателю кислоты. Встречные потоки кислоты и илового осадка из наклоненных навстречу друг другу патрубков 6 и 6а соответственно перемешиваются. Температура реакционной смеси поддерживается в пределах 250-255oС с помощью нагревательного устройства 14. Возникающие из-за нагретых стенок гидролизаппарата конвекционные потоки усиливают перемешивание реакционной массы. Необходимое количество подаваемой в гидролизаппарат кислоты определяется расчетным путем с учетом исходной влажности илового осадка и регулируется с помощью, например, насоса-дозатора 2. Паровое давление внутри гидролизаппарата устанавливается в пределах 4-5 МПа, контролируется с помощью манометра и регулируется путем изменения температуры реакционной массы.

При взаимодействии илового осадка сточных вод, включающего в себя целлюлозосодержащие отходы, преимущественно бумагу, хлопчатобумажные ткани и пр. , флокулянт, органические высокомолекулярные соединения (белки, жиры и пр. ), металлы, в т.ч. тяжелые, и их соединения, и песок, гидролизу подвергаются в основном целлюлозосодержащие отходы. При этом образуются сахара и лигнин. Поскольку содержащиеся в иле целлюлозосодержащие отходы имеют относительно мелкий фракционный состав, при такой температуре и давлении они разлагаются в течение очень короткого промежутка времени.

Как показали проведенные эксперименты, для разложения отходов достаточно пребывания в гидролизаппарате при указанном режиме в течение 30 с - 1,5 мин. Флокулянт разлагается очень быстро при достижении реакционной массой температуры 250-255oС. Органика (около 5% от общего количества) частично подвергается гидролизу, распадаясь на фрагменты, такие, как аминокислоты, жирные кислоты и пр. Металлы, в т.ч. тяжелые, переходят в раствор в виде солей.

Затем гидролизат через дросселирующий выпускной клапан 8 по трубопроводу поступает в испаритель 9, где охлаждается до температуры, необходимой для проведения окислительно-гидролитической деструкции, как это описано в упомянутом выше [1] , за исключением того, что подаваемая в реактор окислительно-гидролитической деструкции суспензия после высокотемпературного гидролиза не содержит флокулянта, целлюлоза практически полностью подверглась гидролизу, т. е. превратилась в частицы лигнина и сахара, органика (белки, жиры и пр.) частично перешли в форму аминокислот и жирных кислот.

Если конечной целью обработки является получение гуминовых веществ, применение заявляемого способа и аппарата возможно не только для гидролиза иловых осадков сточных вод, но и растительного сырья, например грибов.

Практическая реализация описанного способа и изготовление гидролизапарата в соответствии с изобретением не представляет особых трудностей. В эксперименте был изготовлен гидролизаппарат из медного сплава. Были использованы стандартные контрольно-измерительные приборы, применяющиеся в технике такого рода. Высота гидролизаппарата составила около 7 м при диаметре 0,2 м, а производительность около 4,5 м3/ч. Как показали проведенные эксперименты, по окончании обработки иловых осадков при использовании заявляемого способа гидролиза и гидролизаппарата количество НСО сократилось в 10-12 раз, наличие гелевых бляшек флокулянта в холодном фильтрате по окончании обработки не наблюдалось.

Источники информации

1. RU Патент РФ 2070165, 01.12.96.

2. И.И. Королькова "Перколяционный гидролиз растительного сырья", изд-во "Лесная промышленность", 1968, c.c. 264-267, рис. 73.

3. SU Авт.св. 1265217 A, 16.10.84.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ ВЕЩЕСТВ ИЗ ИЛОВЫХ ОСАДКОВ БЫТОВЫХ И/ИЛИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 2002 |

|

RU2205158C1 |

| КОМПОСТ, ПОЛУЧЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ПЛОДОРОДНОГО СУБСТРАТА | 2020 |

|

RU2760361C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОДОРОДНОГО СУБСТРАТА | 2020 |

|

RU2777789C2 |

| СПОСОБ ОБРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД ИЛИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ, В ЧАСТНОСТИ НАВОЗА, ПОМЕТА, ПРЕПАРАТОМ НА ОСНОВЕ РАСТИТЕЛЬНОГО СЫРЬЯ | 2020 |

|

RU2777788C2 |

| ПРИМЕНЕНИЕ ПЛОДОРОДНОГО СУБСТРАТА ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2020 |

|

RU2761819C1 |

| ПРИМЕНЕНИЕ РАСТИТЕЛЬНОГО СЫРЬЯ | 2020 |

|

RU2777787C2 |

| КРАНУЛИРОВАННОЕ УДОБРЕНИЕ, ПОЛУЧЕННОЕ С ИСПОЛЬЗОВАНИЕМ ПЛОДОРОДНОГО СУБСТРАТА | 2020 |

|

RU2760673C1 |

| ПРИМЕНЕНИЕ ПЛОДОРОДНОГО СУБСТРАТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЧВОГРУНТА | 2020 |

|

RU2777790C2 |

| ПОЧВОГРУНТ, ПОЛУЧЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ПЛОДОРОДНОГО СУБСТРАТА | 2020 |

|

RU2777791C2 |

Изобретение относится к способам и устройствам для переработки осадков сточных вод, а более точно, к способам и устройствам для гидролиза осадков сточных вод. Способ включает загрузку сырья в гидролизаппарат, подачу кислоты, прогрев сырья и отбор гидролизата. Концентрация кислоты в реакционной массе составляет 0,1-0,5%. Температура гидролиза 250-255%, давление 4-5 МПа. Время пребывания ила осуществляют непрерывно. Перед подачей в аппарат кислоту нагревают до 270-280%, а ил до 180-220oС. Используют серную кислоту. Гидролизаппарат включает вертикальный цилиндрический корпус, выход которого соединен с клапаном, крышку и штуцеры, установленные в верхней части аппарата напротив друг друга и встречно наклоненные вниз. Аппарат дополнительно снабжен устройством для нагревания корпуса и средствами для регулирования уровня реакционной массы. Используемый клапан - дросселирующий. Корпус выполнен из медного или титанового сплава. Технический результат: обеспечение разложения флокулянта и целлюлозосодержащих компонентов ила при сохранении его органической составляющей, сокращение времени пребывания иловых осадков при повышенной температуре и заданной концентрации кислоты. 2 с. и 4 з.п. ф-лы, 3 ил.

| Л.В | |||

| СОКОЛОВА и др | |||

| Получение питательной среды путем высокотемпературного гидролиза активного ила | |||

| Гидролизная и лесохимическая промышленность | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Способ перколяционного гидролиза растительного сырья | 1984 |

|

SU1265217A1 |

| СПОСОБ ПЕРКОЛЯЦИОННОГО ГИДРОЛИЗА РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2054492C1 |

| Н.В | |||

| ЧАЛОВ | |||

| Непрерывный гидролиз растительных материалов разбавленной серной кислотой в трубчатом реакторе идеального вытеснения | |||

| Гидролизная и лесохимическая промышленность | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| С.В | |||

| ЧЕПИГО, Л.М | |||

| ДАНИЛЕНКО | |||

| Принципы технологии и типа аппаратов для осуществления непрерывного процесса гидролиза растительных материалов | |||

| Гидролизная и лесохимическая промышленность | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ОБРАБОТКИ ОСАДКОВ БЫТОВЫХ И/ИЛИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 1992 |

|

RU2070165C1 |

Авторы

Даты

2003-01-27—Публикация

2001-04-04—Подача