Изобретение относится к способу получения органических комплексов биогенных микроэлементов (м/э) на основе солей гуминовых (ГК) и лигносульфоновых кислот (ЛСТ). Использование органически связанных биогенных м/э с гуминовыми комплексами, обеспечивает повышение их эффективности для использования в сельском хозяйстве, в качестве самостоятельного микроудобрения, в качестве компонента органоминеральных удобрений, в животноводстве, как активатора микробиологических процессов КРС и птицы, в качестве кормовой добавки, а также в промышленности для создания экологически безопасных буровых растворов.

Смешивание гуминовых препаратов с м/э, это широко распространенный прием повышения эффективности обоих препаратов. Известно, что большинство гуминовых препаратов, особенно на основе Леонардита, способны удерживать катионы биогенных металлов, хотя и в относительно небольших количествах - менее 0,5% от массы сухого вещества (СВ). Значительно большие концентрации м/э можно получить при использовании смеси ГК и хелатных комплексов на основе модифицированных ЛСТ или солей Этилендиаминтетрауксусной кислоты (ЭДТА). Однако, возможности получения промышленных продуктов на этой основе имеют ряд ограничения, а именно большинство хелатных комплексов стабильны только в кислой среде и нестабильны даже слабо щелочной среде, характерной для ГК. Поэтому такие композиции ограничены для практического применения.

Из области техники известен патент на изобретение РФ 2237643 от 10.10.2004 «СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ ГУМИНОВЫХ УДОБРЕНИЙ». Способ заключается в производстве хелатных комплексов м/э с ГК для получения комплексных гуминовых удобрений.

Способ включает смешивание гуматов щелочных металлов с сульфатами железа, меди, марганца, цинка и кобальта, а также борной кислотой и солями молибденовой кислоты. Смешивание солей м/э с гуматами щелочных металлов производят в виде их водных растворов при значении рН в интервале 7,0÷7,8. Суммарное количество миллиграмм-эквивалентов металлов, добавляемых в виде сульфатов, не должно превышать 30% от величины обменной емкости раствора гумата щелочного металла. Условием достижения технического результата является поддержание рН среды в период процесса хелатирования в диапазоне 7,0÷7,8. Это связано с тем, что сульфаты многовалентных металлов при растворении в воде дают кислую реакцию, в то время как исходный раствор гумата натрия имеет щелочную реакцию (рН 8,0÷9,0). При подкислении раствора до рН ниже 4,0 гуминовые кислоты осаждаются, и этот процесс имеет необратимый характер. В то же самое время ионы многовалентных металлов при рН выше 8,0 также выпадают в осадок в виде гидроксидов. Поскольку кислотность раствора сульфатов многовалентных металлов (рН 2,0÷3,0) существенно выше, чем щелочность раствора гумата натрия (рН 8,0÷9,0), при смешивании этих растворов рН среды будет быстро смещаться в сторону кислой среды. Поэтому необходимо постоянно вводить в смесь щелочной агент с таким расчетом, чтобы значение рН не выходило из границ указанного выше диапазона (7,0÷7,8).

При этом растворы сульфатов м/э, а также при необходимости борной кислоты вводят в раствор гумата натрия постепенно при постоянном перемешивании и контроле рН, для поддержания которого в смесь добавляют карбонат калия в количестве, позволяющем удержать значение рН в указанном интервале в момент приближения рН к нижнему из указанных пределов.

Изобретение позволяет получать водорастворимые хелатные комплексы гуминовых кислот с многовалентными металлами, которые можно эффективно использовать в качестве удобрений.

Наиболее близким по технической сущности и взятый за прототип является Патент на изобретение РФ 2205166 от 19.12.2001.»СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ГУМИНОВЫХ КИСЛОТ». Способ включает высокотемпературную обработку водной суспензии растительного сырья в непрерывном режиме в две стадии в присутствии окислительного агента воздуха с удельным расходом 20÷65 нм3/м3ч. На первой стадии проводят пред окисление в циркуляционном контуре при 50÷190°С и давлении 0,5÷3,0 мПа до достижения значения рН 10,5÷12,0. На второй стадии проходит основное окисление при перемешивании с одновременной активацией смеси сырья и щелочного агента, при 170÷210°С и давлении 0,5÷3,0 мПа до достижения значения рН 8,5÷10,0. Затем смесь смешивают с щелочным агентом - гидроксидом натрия, окисляют и охлаждают. На второй стадии термообработки или после охлаждения готового продукта до 70÷100°С дополнительно вводят сухие соли, содержащие м/э в составе: MnSO4⋅5H2O, CuSO4⋅5Н2O, ZnSO4⋅7H2O, Со(NO3)3⋅6Н2O, (NH4)6Мо7O24 и борную кислоту. В качестве растительного сырья применяют побочные продукты получения целлюлозы сульфитным способом - ЛСТ и лигнин - побочный продукт гидролизного производства.

Недостатком прототипа является то, что из-за относительно небольшой комплексообразующей способности синтезированных ГК, а также высоких значений рН этих соединений, создание стабильных органических комплексов на основе ГК с высокой концентрацией биогенных м/э при введении кислых с минеральных солей практически невозможно. Проведенные исследования и опыт производственного выпуска ГК по этой технологии показал, что декларируемое в готовой продукции суммарное содержание связанных с ГК м/э не превышает 0,3÷0,5% от абсолютно сухого вещества (а.с.в.). Дальнейшее увеличение ввода кислых минеральных соединений в готовый гуминовый продукт уже не обеспечивает органическую связь с ГК, соответственно существенно не увеличивает биологическую эффективность продукции. При этом отмечено, что увеличение в такой смеси содержания минеральных компонентов более 0,5% от а.с.в. увеличивает выпадения нерастворимых осадков, что приводит к уменьшению стабильности конечного продукта.

Технической задачей настоящего изобретения является создание способа получения стабильных органических комплексов, с высокой концентрацией биогенных м/э на основе ГК.

Техническим результатом является увеличение стабильности органических комплексов на основе ГК с высокой концентрацией удерживаемых биогенных м/э.

Технический результат достигается за счет использования известного способа двух стадийного синтеза гуминовых соединений при окислительно-гидролитической деструкции лигносульфонатов ЛСТ и введения в реакционную смесь минеральных соединений м/э. При этом, м/э в присутствии окислителя и высокой температуре ионизируются и встраиваются в образующиеся при полимеризации гуминовые соединения. В полученных соединениях ионы м/э находятся в органическом комплексе и стабильны в щелочной среде, характерной для большинства гуминовых соединений.

Сущность изобретения заключается в том, что в водный раствор ЛСТ (рН 4,3÷4,6) до смешивания с щелочным агентом (гидроксидом калия или натрия) вводят кислые неорганические соли меди, цинка, марганца, железа, кобальта, молибдата аммония, а также борную кислоту или метаборат калия с суммарной концентрацией иона (-ов) м/э в диапазоне 0,5÷4,0% на а.с.в. После смешивания с щелочным агентом полученный рабочий раствор (РР) подвергают интенсивному перемешиванию кавитационной обработкой из расчета не менее чем 3-разового прохождения всего объема, обрабатываемого РР через конструктивные элементы кавитатора.

Первую стадию высокотемпературной обработки РР с предокислением проводят при температуре 160÷210°С и давлении 2,0÷2,7 МПа до достижения значения pH = 10,0÷11,0. Вторую стадию доокисления проводят при температуре 165÷210°С и давлении 2,0÷2,7 МПа до достижения значения pH = 8,5÷9,0. При этом время хранения РР с момента добавления щелочного агента в водный раствор ЛСТ с растворёнными неорганическими м/э, не должно превышать 48 часов. Таким образом, РР должен быть подан в реактор в течение 2 суток после приготовления.

При снижении рН РР с внесенными м/э на величину рН более чем на 0,5 от значений рН РР без внесенных м/э, осуществляют коррекцию рН путем добавления раствора гидроксида калия, с допустимым отклонением рН не более 0,2 от значений рН РР без м/э, с дальнейшей дополнительной циркуляцией.

После второй стадии окисления и выгрузки готового продукта из реактора, его охлаждают до 70°С и затем вводят водные растворы смесевых или индивидуальных органически связанных или хелатных микроэлементов меди, цинка, марганца, железа, кобальта на основе хелатных комплексов модифицированных лигносульфоновых кислот или ЭДТА, ДТПА, ЭДДГА, а также неорганические соединения: молибдат аммония, борная кислота или метаборат калия с суммарной или индивидуальной массовой концентрацией м/э - до 9,0% на а.с.в. Вторую стадию высокотемпературной обработки и доокисление проводят до достижения рН 7,5÷8.5 путем увеличения концентрации окислительного агента в жидкой фазе или увеличением времени окисления, за счет снижения скорости выгрузки готового продукта из реактора, после второй стадии высокотемпературной обработки.

Для повышения биологической активности готового продукта в него при постоянном перемешивании и ступенчато, добавляют водный раствор меламиновой соли бис(оксиметил) фосфиновой кислоты с массовой концентрацией 10-5 % ÷ 10-6 % в готовом продукте.

Основными особенностями способа являются: первичное растворения неорганических соединений биогенных м/э в водном растворе ЛСТ, баланс ингредиентов, концентрация и последовательность растворения компонентов, время и скорость смешивания РР. Температура и давление реакционной смеси находятся в пределах указанных в прототипе.

В процессе исследований определено:

- время хранения РР с момента добавления щелочного агента в водный раствор ЛСТ с растворёнными неорганическими м/э, не должно превышать 48 часов. Таким образом, РР должен быть подан в реактор в течение 2 суток после приготовления.

- создание стабильных м/э комплексов на основе ГК по настоящему способу с суммарной концентрацией индивидуальных или суммы м/э в готовом продукте возможно в количестве, не превышающем 4,0% в пересчете на сухое вещество (CВ).

-для дальнейшего повышения общего количества м/э в продукте свыше 4,0% на а.с.в. в него необходимо добавить хелатные комплексы меди, цинка, марганца, железа, кобальта на основе ЭДТА, до их индивидуального или общего содержания в хелатно-гуминовом комплексе до 9,0% на а.с.в.

С увеличением минеральной части м/э в готовом продукте, гуминовая часть пропорционально уменьшается, что приводит к снижению биостимулирующих свойств. Для компенсации биологической эффективности органической части, при постоянном перемешивании в него ступенчато добавляют водный раствор меламиновой соли бис(оксиметил) фосфиновой кислоты - до массового содержания 10-5 % ÷ 10-6 % в готовом продукте.

В соответствии с разработанным способом приводим два этапа осуществления способа с описанием следующих действий и примеров.

Этап №1. Получение рабочих растворов для последующего синтеза микроэлементных комплексов на основе солей гуминовых кислот

Для сравнительной оценки результатов получения РР для получения Примеров № 1÷6 по описанной ниже методике были приготовлены шесть образцов РР с набором различных минеральных м/э. При этом РР для примера №1 не содержит добавленных м/э соединений и является эталонным для сравнения физико-химических показателей различных РР.

Порядок приготовления образцов РР с м/э для получения примеров №1÷6:

Рецептуры приготовления РР (основы) приведены в таблице №1

• В 20,75%-ный водный раствор технического ЛСТ при постоянном и интенсивном перемешивании последовательно добавляем неорганические м/э. Продолжительность перемешивания составила 30 мин. при заданной температуре +30,0°С. Навеска каждого компонента м/э приведенная в таблице 1 определяется расчетным путем с заданной концентрацией биогенного иона в готовом РР.

• В полученный водный раствор ЛСТ с м/э, при постоянном перемешивании добавили 28%-ный раствор гидроксида Калия. Продолжительность перемешивания составила 30 мин., при температуре +35,0°С.

• Интенсивное перемешивание готового РР проводили с использование лабораторного кавитатора из расчета не менее чем 3-разового прохождения всего объема обрабатываемого РР через конструктивные элементы кавитатора.

* После завершения смешивания фиксируется рН РР и в случае его снижения (Образец №3 и №6), на величину рН более чем 0,5 относительно образца №1 осуществляется коррекция рН РР, путем добавления раствора гидроксида калия, до значений рН образца №1, с допустимым отклонением рН не более 0,2, с дальнейшей интенсивной циркуляцией.

• Из каждой рецептуры полученных РР в стеклянные бутылки отбирается по 100 мл средней пробы, герметично упаковываются для арбитражного хранения и контроля в темной комнате при температуре +20°С.

• Через 72 часа в образцах 2 и 6 наблюдали незначительное выпадение осадка, от 0,2÷0,3% от общей массы образца, что является допустимым для подачи в реактор для синтеза.

• На основании визуального контроля образцов, сделан вывод о целесообразности ограничении времени хранения РР с м/э перед подачей в реактор на срок не более 48 ч.

• При большем сроке хранения РР с м/э перед загрузкой их в реактор, РР должны подвергаться интенсивному перемешиванию.

Этап №2. Синтез микроэлементных комплексов на основе солей гуминовых кислот на опытном реакторе

Получение образцов Примеров №1÷6 проводился на лабораторном реакторе объемом 1,5 л, из нержавеющей стали. Реактор оборудован системой подогрева реакционных продуктов, мешалкой и воздушным барботером.

Двух стадийный процесс синтеза на опытном реакторе достигается путем имитации ключевых технологических параметров промышленных реакторов, а именно достижением величины рН при заданных средних температурах на конечной стадии и изменением времени синтеза, и расходом окислительного агента. Порядок загрузки, нагрева и запуска процессов синтеза в реакторе, а также завершение синтеза, выгрузка готового продукта на опытном реакторе осуществляют идентично регламенту промышленного оборудования двух стадийного цикла.

Процессы деструкции РР ЛСТ и получение м/э комплексов ГК на опытном реакторе также осуществляются по идентичному технологическому режиму производства прототипа.

Порядок получения образцов Примеров №1÷6

• Испытуемый РР объемом 1000 мл, загрузили в реактор и загерметизировали, подняли давление в реакторе до 22 бар, нагрели содержимое в реакторе до 150°С, после чего подали воздух.

• Синтез ГК протекал в течение 120÷150 мин, при давлении 22÷23 бар, температуре +170÷180°С, при расходе воздуха, проходящего через реактор 60÷80 л/ч, постоянном перемешивании и с периодическим контролем рН.

• Процесс синтеза прекращали при снижении рН ниже 8,5, путем отключения нагрева и подачи воздуха. Выгрузка готового продукта каждого образца осуществлялась после естественного охлаждения продукта в реакторе, ниже 70°С.

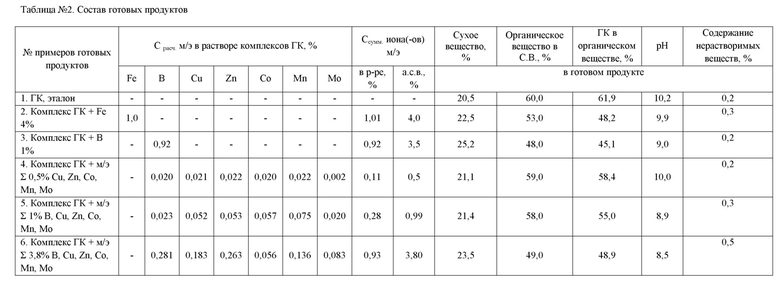

• В результате последовательно проведенного синтеза на образцах №1÷6 были получены примеры готовых продуктов м/э комплексов на основе ГК, параметры состава которых приведены в таблице №2.

Как видно из таблицы №2, подтвержденным результатом проведенного синтеза рабочих растворов стало получение образцов примеров №1÷6 с целевыми значениями концентраций (Ссумм.) биогенных м/э (для примеров № 2÷6) в диапазоне 0,5÷4,0% на а.с.в. в готовом продукте и с содержанием солей ГК в диапазоне 45÷62% в органическом веществе. Полученные образцы стабильны в наблюдаемый период времени и содержат допустимое для целевого продукта количество нерастворимых взвешенных частиц.

Порядок получения образца Примера №7

Образец примера №7 был изготовлен, для повышения доли хелатных комплексов в составе полученных комплексов ГК до суммарного содержания м/э - 9,0% от а.с.в.

• В образец №5 объемом 400 мл, при постоянном перемешивании и заданной температуре +30,0°С, последовательно добавлялись растворы хелатных комплексов м/э на основе ЭДТА в следующих количествах:

-Cu ЭДТА - 26,46 г, безводной соли в пересчете на массу РР,

-Mn ЭДТА - 40,18 г, безводной соли в пересчете на массу РР,

-Zn ЭДТА - 50,96 г, безводной соли в пересчете на массу РР.

• Каждый последующий ингредиент добавляется в реакционную смесь через 30 мин после предыдущего.

• Расчетное содержание органически связанных и хелатных м/э полученном в примере составило - 9,0% на а.с.в., содержание солей ГК в органическом веществе - 28,2%, СВ - 38,5%, содержание взвешенных частиц 0,9%, рН 7.9.

Порядок получения образца Примера №8

Образец №8 изготовлен для повышения биостимулирующих свойств образца №7, где снижение гуминовой части достигает до 50% от исходной массы ГК.

• В образец №7 объемом 200 мл добавляют водный раствор меламиновой соли бис (оксиметил) фосфиновой кислоты с расчётной концентрацией в готовом продукте 10-5÷10-6 %.

• Низкая концентрацией меламиновой соли бис (оксиметил) фосфиновой кислоты в готовом продукте, незначительно меняет концентрации м/э, солей ГК и содержание сухого вещества в целом, но до 10% повышают биостимулирующие свойства и активность препарата в целом.

• От каждого полученного образца Примеров №1÷8 были отобраны средние пробы объемом 100 мл и разделены на две равные части.

Первая часть объемом 50 мл от всех полученных образцов были помещена в стеклянные бутылки и герметично упакованы для наблюдения и арбитражного хранения темной комнате при температуре +20°С, в течение 12 месяцев.

За 12 месяцев хранения арбитражных образцов примеров №1÷8, выпадения осадков, расслоения, изменения цвета и газообразования не наблюдалось, что характеризует высокую стабильность конечного продукта.

Вторая часть полученных примеров была отправлена на исследования биологической активности и лабораторные испытания.

Важной особенностью способа является возможность для производителя м/э комплексов отказаться или сократить применение дорогостоящих хелатных комплексов на основе ЭДТА и Глицинов и реализовать производство хелатных м/э комплексов и солей гуминовых кислот в одной технологической цепочке. При этом исходное сырье технический ЛСТ и солевые неорганические м/э являются более экономически выгодным и доступным сырьем для производства органоминеральных удобрений, стимуляторов роста, кормовых и пищевых добавок и даже фармпрепаратов. Это сырье производится в России в больших объемах и доступно для внутреннего и внешнего рынков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЕЛАТНЫХ КОМПЛЕКСОВ НА ОСНОВЕ БИОАКТИВНЫХ СОЛЕЙ ЛИГНОСУЛЬФОНОВЫХ КИСЛОТ И БИОГЕННЫХ МЕТАЛЛОВ | 2024 |

|

RU2826766C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ГУМИНОВЫХ КИСЛОТ | 2001 |

|

RU2205166C1 |

| Способ и система для производства концентрата гуминовой кислоты | 2024 |

|

RU2830860C1 |

| БИОЛОГИЧЕСКИ АКТИВНОЕ ВЕЩЕСТВО (ВАРИАНТЫ) И БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА К ПИЩЕ (ВАРИАНТЫ) | 2005 |

|

RU2297162C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО КОМПЛЕКСНОГО УДОБРЕНИЯ | 2022 |

|

RU2792354C1 |

| Твердофазный способ получения биоактивной композиции на основе хелатных комплексов цинка, магния, марганца, меди и хрома с гиалуроновой кислотой | 2021 |

|

RU2780485C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КРЕМНИЙОРГАНИЧЕСКОГО УДОБРЕНИЯ | 2019 |

|

RU2713692C1 |

| Протез синовиальной жидкости и способ его получения | 2021 |

|

RU2782921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО КРАСИТЕЛЯ ДЛЯ ДРЕВЕСИНЫ | 1992 |

|

RU2044012C1 |

| ГУМИНОВЫЙ КОНЦЕНТРАТ, СОДЕРЖАЩИЙ ГУМИНОВЫЕ КИСЛОТЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СОСТАВ ДЛЯ УХОДА ЗА ВОЛОСАМИ И КОЖЕЙ ГОЛОВЫ | 2008 |

|

RU2394556C1 |

Изобретение относится к сельскому хозяйству. Способ получения органических комплексов микроэлементов на основе солей гуминовых кислот, характеризующийся тем, что смешивают водный раствор лигносульфоната с щелочным агентом - гидроксидом калия или натрия, причем в водный раствор лигносульфоната до смешивания с щелочным агентом вводят сухие или водные растворы сульфатов меди, цинка, марганца, железа, кобальта, молибдата аммония, а также борную кислоту или метаборат калия до суммарной массовой концентрации ионов микроэлементов в диапазоне 0,5-4,0% на а.с.в., после смешивания с щелочным агентом полученный рабочий раствор подвергают интенсивному перемешиванию с кавитационной обработкой из расчета не менее чем 3-разового прохождения всего объема обрабатываемого рабочего раствора через конструктивные элементы кавитатора, причем время хранения рабочего раствора с момента добавления щелочного агента в водный раствор лигносульфоната с растворенными неорганическими микроэлементами составляет не более 48 часов перед подачей в реактор, затем испытуемый рабочий раствор объемом 1000 мл загружают в реактор, который герметизируют, поднимают давление в реакторе до 22 бар, нагревают содержимое в реакторе до 150°С, после чего подают воздух, синтез комплексов микроэлементов на основе солей гуминовых кислот протекает в течение 120-150 мин, при давлении 22-23 бар, температуре +170-180°С, при расходе воздуха, проходящего через реактор, 60-80 л/ч, постоянном перемешивании и с периодическим контролем рН, процесс синтеза прекращают при снижении рН ниже 8,5 путем отключения нагрева и подачи воздуха, выгрузку готового продукта осуществляют после естественного охлаждения продукта в реакторе ниже 70°С, осуществляя синтез в присутствии окислительного агента воздуха. Изобретение позволяет увеличить стабильность органических комплексов на основе ГК с высокой концентрацией удерживаемых биогенных м/э. 2 з.п. ф-лы, 2 табл., 8 пр.

1. Способ получения органических комплексов микроэлементов на основе солей гуминовых кислот, характеризующийся тем, что смешивают водный раствор лигносульфоната с щелочным агентом - гидроксидом калия или натрия, причем в водный раствор лигносульфоната до смешивания с щелочным агентом вводят сухие или водные растворы сульфатов меди, цинка, марганца, железа, кобальта, молибдата аммония, а также борную кислоту или метаборат калия до суммарной массовой концентрации ионов микроэлементов в диапазоне 0,5-4,0% на а.с.в., после смешивания с щелочным агентом полученный рабочий раствор подвергают интенсивному перемешиванию с кавитационной обработкой из расчета не менее чем 3-разового прохождения всего объема обрабатываемого рабочего раствора через конструктивные элементы кавитатора, причем время хранения рабочего раствора с момента добавления щелочного агента в водный раствор лигносульфоната с растворенными неорганическими микроэлементами составляет не более 48 часов перед подачей в реактор, затем испытуемый рабочий раствор объемом 1000 мл загружают в реактор, который герметизируют, поднимают давление в реакторе до 22 бар, нагревают содержимое в реакторе до 150°С, после чего подают воздух, синтез комплексов микроэлементов на основе солей гуминовых кислот протекает в течение 120-150 мин, при давлении 22-23 бар, температуре +170-180°С, при расходе воздуха, проходящего через реактор, 60-80 л/ч, постоянном перемешивании и с периодическим контролем рН, процесс синтеза прекращают при снижении рН ниже 8,5 путем отключения нагрева и подачи воздуха, выгрузку готового продукта осуществляют после естественного охлаждения продукта в реакторе ниже 70°С, осуществляя синтез в присутствии окислительного агента воздуха.

2. Способ по п.1, отличающийся тем, что после естественного охлаждения продукта в реакторе ниже 70°С и выгрузки готового продукта добавляют растворы смесевых или индивидуальных органически связанных хелатных микроэлементов меди, цинка, марганца, железа, кобальта, или растворы хелатных комплексов модифицированных лигносульфоновых кислот, или ЭДТА, ДТПА, ЭДДГА, а также неорганические соединения: молибдат аммония, борная кислота или метаборат калия с суммарной или индивидуальной массовой концентрацией микроэлементов до 9,0% на а.с.в.

3. Способ по п.1, отличающийся тем, что для повышения биологической активности готового продукта в него при постоянном перемешивании и ступенчато добавляют водный раствор меламиновой соли бис(оксиметил)фосфиновой кислоты до достижения массовой концентрации меламиновой соли бис(оксиметил)фосфиновой кислоты в готовом продукте 10-5 % - 10-6 %.

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ГУМИНОВЫХ КИСЛОТ | 2001 |

|

RU2205166C1 |

| ВЫСОКОЭЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ УДОБРЕНИЙ С ФУНГИЦИДНЫМ ДЕЙСТВИЕМ | 2004 |

|

RU2284705C2 |

| US 20090078014 A1, 26.03.2009 | |||

| CN 103708964 A, 09.04.2014 | |||

| CN 104876774 A, 02.09.2015 | |||

| Толковый словарь русского языка с включением сведений о происхождении слов | |||

| РАН | |||

| Институт русского языка им | |||

| В.В | |||

| Виноградова, отв | |||

| ред | |||

| Н.Ю | |||

| Шведова | |||

| - М., "Азбуковник", 2011 | |||

| Музыкальный инструмент | 1924 |

|

SU1175A1 |

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

2025-05-26—Публикация

2024-08-13—Подача