Изобретение относится к катодной электронике, конкретно к термокатодам и катодам холодного типа, применяемым в газоразрядной технике, и может быть использовано в низкоточных вакуумных электронных приборах, а также в газоразрядных приборах с тлеющим, дуговым и искровым разрядами.

Известен материал для электродов газоразрядных приборов, в котором в качестве эмиссионного вещества используются щелочноземельные металлы со следующим содержанием, мас.%: карбонат бария 5,0-5,8; карбонат кальция 1,0-1,2; никель 68,5-70; молибден 23-25,5 [см. патент RU 2101796, кл. Н 01 J 1/14].

Известно, что барийкальциевые катоды работают при температурах 1100-1200oС. Такие катоды не работают эффективно при низких температурах, т.к. работа выхода щелочноземельных металлов - высокая. Кроме того, щелочноземельные металлы имеют низкий коэффициент вторичной ион-электронной эмиссии, поэтому при работе газоразрядных приборов в месте привязки дуги к катоду происходит сильный разогрев, что ведет к распылению вещества и сокращению срока службы приборов.

Известен термоэлектронный катод, в котором используется алюмосиликат цезия в качестве эмиссионного вещества следующего состава:

хСs2O•yАl2O3•zSiO3,

где х=1-3; y=1-2; z=1-6,

[см. патент SU 580599, кл. Н 01 J 1/14].

Алюмосиликат цезия - термически неустойчив, что приводит к быстрой его распыляемости, а это уменьшает срок службы.

Эти недостатки устраняются при новом техническом решении, которое достигается тем, что в катодах используется эмиссионное вещество следующего состава:

х(окись или галоген щелочного металла)•y(галоген кремния или галоген или окись германия)•z Аl2О3.

Окись или галоген щелочного металла в составе эмиссионного вещества обеспечивает высокую эмиссию катода. Галоген кремния или галоген или окись германия вводятся в состав эмиссионного вещества в качестве стеклообразователя, который обеспечивает диффузию щелочного металла к поверхности катода. Окись алюминия участвует как дополнительное связующее вещество, не дающее распыляться эмиссионному веществу, в состав которого входит температурно-неустойчивое вещество окиси или галогена щелочного металла, при высокотемпературном разогреве катодов. Поэтому такой состав обеспечивает высокую эмиссионную способность катода и его нераспыляемость при работе.

Примером может служить газонаполненный защитный разрядник, содержащий цилиндрический изоляционный корпус, в котором соосно установлены два электрода, образующих с корпусом вакуумно-плотную оболочку и выполненных в виде металлических колпачков, на торцевой поверхности которых расположен медный губчатый катод с привесом меди в пределах 10÷500 мг/см2, в порах которого расположено эмиссионное вещество 2KF•SiF4. Радиус зерен порошков меди и 2KF•SiF4, примененных для катода, лежит в пределах 45÷71 мкм.

Применение эмиссионного вещества состава 2KF•SiF4 по сравнению с аналогом обеспечивает:

1) пониженную распыляемость активного вещества вследствие низкого давления насыщенных паров при высоких температурах;

2) повышенную ион-электронную эмиссию с катода.

Это было проверено экспериментально, с использованием связи положения минимума кривой Пашена (pd)min (р - давление инертного газа, d - межэлектродное расстояние) и коэффициента вторичной ион-электронной эмиссии γ:;

(pd)min=(2,73/А)(ln(1+1/γ),

где А - коэффициент газа.

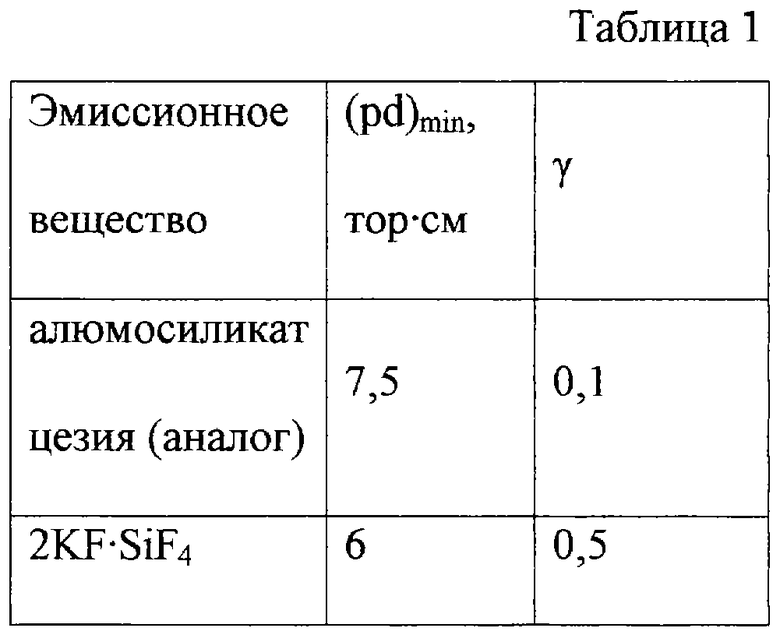

В табл. 1 приведены экспериментальные данные положения минимума кривой Пашена и расчетные коэффициенты вторичной ион-электронной эмиссии в смеси инертных газов 99% Ne+1%Ar для различных эмиссионных веществ.

3) повышенную устойчивость материалов катода к отравляющим веществам среды, в которой изготавливаются разрядники. Это положение подтверждено экспериментом, в котором сравнивались параметры разрядников с катодами, пролежавшими на воздухе: 1) 2 часа; 2) 15 суток.

Параметры разрядников не отличались, что доказывает устойчивость катодов на основе патентуемого вещества к отравлению на воздухе. Разрядники на основе алюмосиликата цезия по данным разработчиков меняют свои эмиссионные характеристики уже через 3 суток.

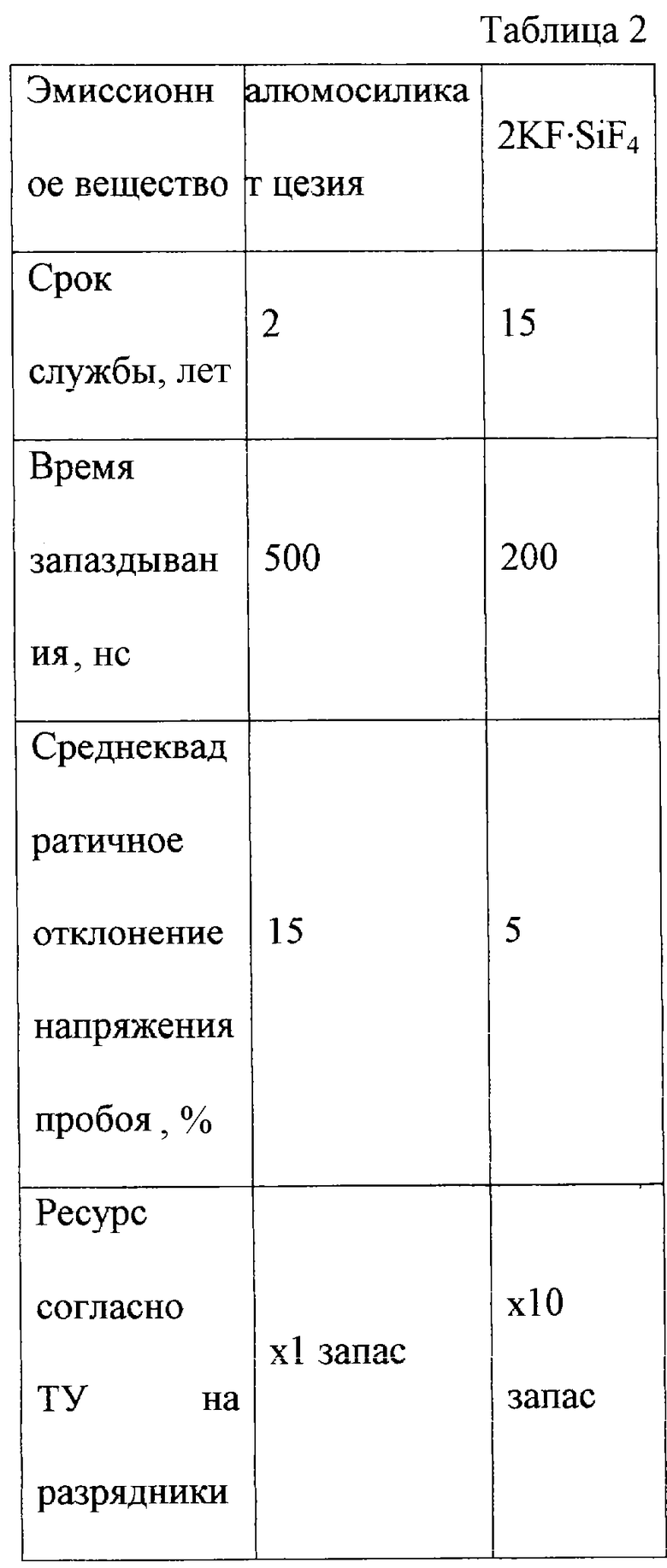

Применение 2KF•SiF4 позволило повысить срок службы разрядников, снизить время запаздывания, снизить среднеквадратичные отклонения статического напряжения зажигания, повысить ресурс. Сравнение разрядников с катодами, основанными на алюмосиликате цезия и 2KF•SiF4, показано в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНЫЙ КАТОД ДЛЯ ГАЗОРАЗРЯДНЫХ ПРИБОРОВ | 1990 |

|

SU1777502A1 |

| ЭЛЕКТРОД ЭЛЕКТРОННОГО ПРИБОРА | 2000 |

|

RU2176118C1 |

| Материал для холодного катода и способ изготовления холодного катода (его варианты) | 1981 |

|

SU1115619A1 |

| Материал для катода | 1986 |

|

SU1376822A1 |

| Термоэлектронный катод | 1979 |

|

SU813529A1 |

| МАТЕРИАЛ ДЛЯ КАТОДА СИЛЬНОТОЧНЫХ ЭЛЕКТРОННЫХ ПРИБОРОВ | 1995 |

|

RU2087982C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ПРОСТРАНСТВЕННОГО ЗАРЯДА ПУЧКА ПОЛОЖИТЕЛЬНЫХ ИОНОВ | 1997 |

|

RU2105368C1 |

| Источник отрицательных ионов | 1980 |

|

SU854197A1 |

| ГАЗОРАЗРЯДНЫЙ ПРИБОР С ХОЛОДНЫМ КАТОДОМ | 1995 |

|

RU2089003C1 |

| Способ изготовления термоэлектронных эмиттеров | 1982 |

|

SU1056304A1 |

Изобретение относится к области электрорадиотехники, а именно к эмиссионному веществу, используемому в материале для термокатода или катода холодного типа, и может быть использовано при производстве термокатодов или катодов холодного типа. Техническим результатом предложенного изобретения является понижение распыляемости активного вещества катода, повышение ион-электронной эмиссии катода и повышение срока его службы. Материал для термокатода или катода холодного типа, применяемый в качестве эмиссионного вещества, содержит х (окись или галоген щелочного металла) • y (галоген кремния или галоген или окись германия) • z Al2О3, где х=1...3; y=1...5; z=0...3. 2 табл.

Материал для термокатода или катода холодного типа, применяемый в качестве эмиссионного вещества, содержащий окись алюминия, отличающийся тем, что эмиссионное вещество дополнительно содержит окись или галоген щелочного металла, галоген кремния или галоген или окись германия и имеет следующий химический состав:

х(окись или галоген щелочного металла)•у(галоген кремния или галоген или окись германия)•z Аl2О3,

где х= 1...3;

y=1...5;

z=0...3.4

| Термоэлектронный катод | 1976 |

|

SU580599A1 |

| ЭЛЕКТРОД ЭЛЕКТРОННОГО ПРИБОРА | 2000 |

|

RU2176118C1 |

| RU 1706327 A1, 20.01.2000 | |||

| МАТЕРИАЛ ДЛЯ КАТОДА СИЛЬНОТОЧНЫХ ЭЛЕКТРОННЫХ ПРИБОРОВ | 1995 |

|

RU2087982C1 |

| US 4052634 А, 04.10.1977 | |||

| DE 2849606 В2, 17.06.1980 | |||

| 0 |

|

SU158454A1 | |

Авторы

Даты

2003-06-10—Публикация

2001-12-10—Подача