2.Способ изготовления холодного катода путем закрепления эмиссионного материала на керне и активирования, отличающийся тем, что смесь порошков алюмосиликата цезия .или рубидия и никеля наносят на керн, а активирование катода проводят при температуре 1100-1600 К в течение 5-30 мин.

3,Способ изготовления холодного катода путем закрепления эмиссионного материала на керне и активирования, отлич-ающийся тем, что смесь порошков алюмосиликата цезия или рубидия и никеля прессуют и спекают при температуре 1000-1500 К в течение 10-50 мин, из полученного сплава изготавливают катод, а активирование производят при темпера туре 1100 - 1600 К в течение 5-30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для катода | 1986 |

|

SU1376822A1 |

| ХОЛОДНЫЙ КАТОД ДЛЯ ГАЗОРАЗРЯДНЫХ ПРИБОРОВ | 1990 |

|

SU1777502A1 |

| МАТЕРИАЛ ДЛЯ КАТОДА СИЛЬНОТОЧНЫХ ЭЛЕКТРОННЫХ ПРИБОРОВ | 1995 |

|

RU2087982C1 |

| Термоэлектронный катод | 1979 |

|

SU813529A1 |

| Холодный катод | 1980 |

|

SU907633A1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ КАТОДОМ | 2008 |

|

RU2380784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТОРИЧНО-ЭМИССИОННОГО КАТОДА | 1990 |

|

RU2069915C1 |

| Способ изготовления термоэлектронных эмиттеров | 1982 |

|

SU1056304A1 |

| МАТЕРИАЛ ДЛЯ КАТОДА | 2001 |

|

RU2206139C1 |

| Токопроводящий материал для изготовления холодных катодов газоразрядных приборов | 1990 |

|

SU1809475A1 |

1. Материал для холодного катода электронных приборов, включающий алюмосиликат цезия или рубидия, отличающийся тем, что, с целью обеспечения устойчивой работы катодов в условиях интенсивной ионной бомбардировки, он дополнительно содержит никель и состоит из сплава или смеси порошков указанных компонентов при следующем их соотношении, мас.%. Алюмосиликат цезия или рубидия0,5-25 НикельОстальное (Л СП 9д ;D

Изобретение относится к области эмиссионной электроники, в частности к составу материала для холодных катодов, которые могут использоваться в качестве источника электронов в электровакуумных приборах, преимущественно в газоразрядных приборах различных типов.

Известен материал для холодного катода на основе вольфрама, недостат ками которого являются низкая эмисионная. способность, обусловленная большой работой выхода электронов (,53 эВ), и высокая стоимость.

Известен также способ изготовления катода, согласно которому для снижения работы выхода катоды из вольфрама после монтажа в приборе покрывают пленкой цезия. При этом работа выхода уменьшается- до значения (1,36 эВ, что недостаточно для обеспечения высокой эмиссионной способности.

Известен также материал для холодных катодов на основе никеля и способ его изготовления, когда катод после монтажа в приборе покрывают пленкой цезия, напыляемой из специального источника, размещенного в том же приборе. Пленка цезия снижает работу выхода никелевого катода до значения ( ,5 эВ, что обеспечивает эмиссионную способность катодов на уровне 10 -10 мА/см , т.е. остается на сравнительно низком уровне.

Кроме того, недостатком описанHijix катодов и способов является

сложность точной дозировки цезия в процессе его напыления на поверхность катода. Точная дозировка необходима в связи с тем, что от количества цезия на поверхности катода зависит эмиссионная способность последнего. Указанные технологичес-/ кие трудности препятствуют использованию таких катодов в промышленных приборах.

Из числа известных материалов для холодных катодов наибольшей эмиссионной способностью обладает алюмосиликат цезия или рубидия, который после специальной обработки позволяет получать высокие плотности тока, выбранный в качестве прототипа. Известен также способ изготовления холодного катода путем закрепления эмиссионного материала на керне, активирования при температуре 1200-1400 К и резкого охлаждения для получения необходимой пористости.

5 Недостатком этого материала является невозможность работы изготовленных из него катодов в условиях интенсивной ионной бомбардировки. Экспериментально установлено, что

холодные катоды на основе алюмосиликата цезия или рубидия работают при давлении меньше 10 мм рт.ст. При

4

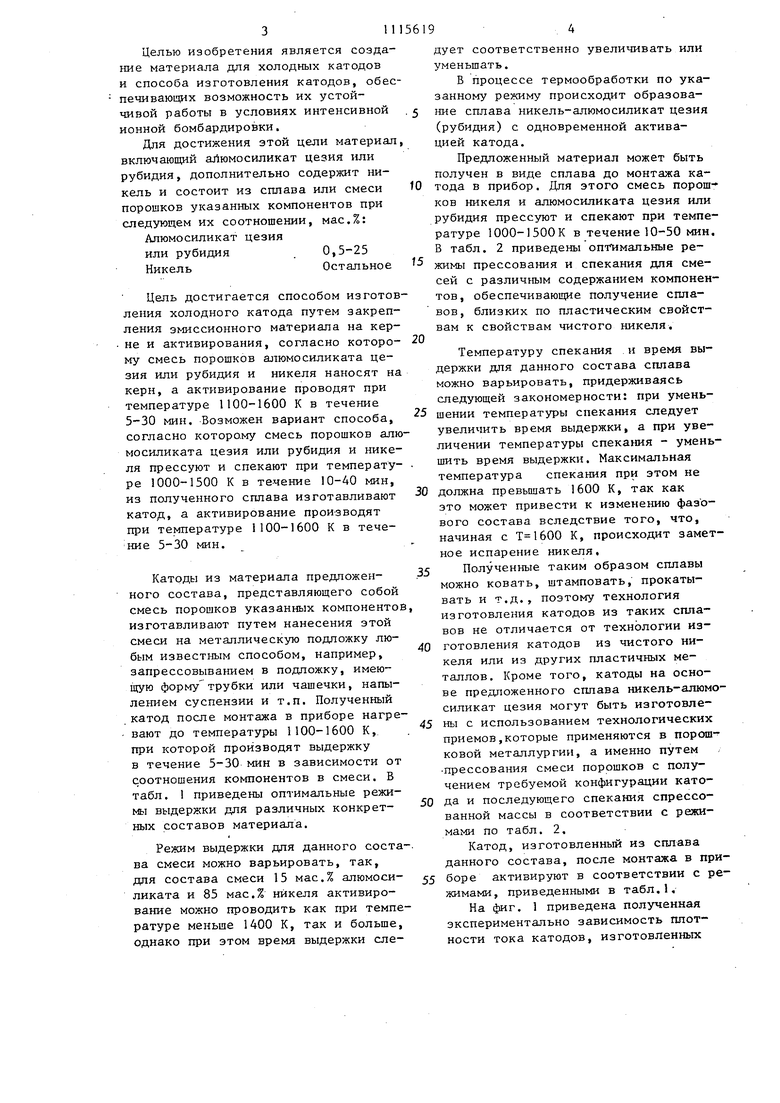

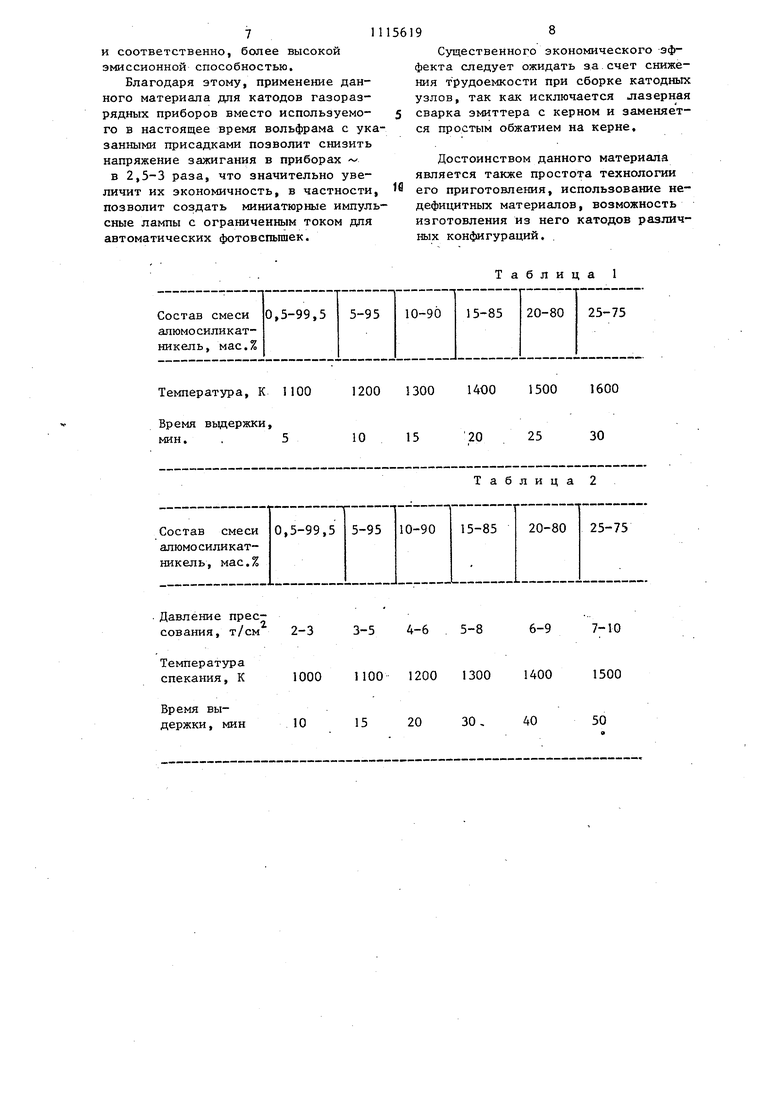

давлении 10 мм рт.ст. и выше эти катоды полностью дезактивируются. В связи с этим они не могут быть использованы в таких приборах, как газоразрядные, где давление рабочего газа составляет сотни миллиметров ртутного столбца. 31 Целью изобретения является создание материала для холодных катодов и способа изготовления катодов, обес печиваюы х возможность их устойчивой работы в условиях интенсивной ионной бомбардировки. Для достижения этой цели материал включающий алюмосиликат цезия или рубидия, дополнительно содержит никель и состоит из сплава или смеси порошков указанных компонентов при следующем их соотношении, мас.%: Алюмосиликат цезия или рубидия0,5-25 НикельОстальное Цель достигается способом изготов ления холодного катода путем закрепления эмиссионного материала на кер. не и активирования, согласно которому смесь порошков алюмосиликата цезия или рубидия и никеля наносят н керн, а активирование проводят при температуре 1100-1600 К в течение 5-30 мин. Возможен вариант способа, согласно которо.му смесь порошков алю мосиликата цезия или рубидия и никеля прессуют и спекают при температуре 1000-1500 К в течение 10-40 мин, из полученного сплава изготавливают катод, а активирование производят при температуре 1100-1600 К в тече ние 5-30 мин. Катоды из материала предложенного состава, представляющего собой смесь порошков указанных компоненто изготавливают путем нанесения этой смеси на металлическую подложку любым известным способом, например, запрессовыванием в подложку, имеюшую формутрубки или чашечки, напылеьшем суспензии и т.п. Полученный катод после монтажа в приборе нагре вают до температуры 1100-1600 К, при которой производят выдержку в течение 5-30 мин в зависимости от соотношения компонентов в смеси. В табл. 1 приведены оптимальные режимы выдержки для различных конкретных составов материала. Режим выдержки дпя данного соста ва смеси можно варьировать, так, для состава смеси 15 мас.% алюмосиликата и 85 мас.% никеля активирование можно проводить как при темпе ратуре меньше 1400 К, так и больше, однако при этом время выдержки следует соответственно увеличивать или уменьшать. В процессе термообработки по указанному режиму происходит образование сплава никель-алюмосиликат цезия (рубидия) с одновременной активацией катода. Предложенный материал может быть получен в виде сплава до монтажа катода в прибор. Для этого смесь порошков никеля и алюмосиликата цезия или рубидия прессуют и спекают при температуре 1000-1500К в течение 10-50 мин, В табл. 2 приведены оптимальные режимы прессования и спекания для смесей с различным содержанием компонентов, обеспечивающие получение сплавов, близких по пластическим свойствам к свойствам чистого никеля. Температуру спекания и время выдержки дпя данного состава сплава можно варьировать, придерживаясь следующей закономерности: при уменьшении температуры спекания следует увеличить время выдержки, а при увеличении температуры спекания - уменьшить время выдержки. Максимальная температура спекания при этом не должна превьш1ать 1600 К, так как это может привести к изменению фазового состава вследствие того, что, начиная с К, происходит заметное испарение никеля. Полученные таким образом сплавы можно ковать, штамповать, прокатывать и т.д., поэтому технология изготовления катодов из таких сплавов не отличается от технологии изготовления катодов из чистого никеля или из других пластичных металлов. Кроме того, катоды на основе предложенного сплава никель-алюмосиликат цезия могут быть изготовлены с использованием технологических приемов, которые применяются в порошковой металлургии, а именно путем прессования смеси порошков с получением требуемой конфигурации катода и последующего спекания спрессованной массы в соответствии с режимами по табл. 2. Катод, изготовленный из сплава данного состава, после монтажа в приборе активируют в соответствии с режимами, приведенными в табл.1. На фиг. 1 приведена полученная экспериментально зависимость плотности тока катодов, изготовленньтх из данного материала, от содержания в нем алюмосиликата . Измерения проводились при комнатной темпе ратуре и напряженности электрическо го поля .Ш В/см. Из фиг. I вид но, что отбираемый ток эмиссии для состава 0,5 мас.% алюмосиликат цезия, 99,5 мас.% никеля составляет д сятые доли миллиампер на сантиметр в квадрате, с увеличением содержаНИЛ алюмосиликата цезия до 5 мас.% ток эмиссии несколько возрастает, далее ток эмиссиии резко увеличивается и достигает максимального значения при 15 мас.% алюмосиликата цезия. Дальнейшее увеличение содержания алюмосиликата цезия в материа ле приводит к уменьшению отбираемого тока. Приведенным на фиг. 1 значениям токов эмиссии для составов с содержанием алюмосиликата цезия 0,5, 15 и 25 мас.% соответствуют эффективные работы выхода 0,89,0,67 и 0,77 эВ. Установлено, что при содержании алюмосиликата цезия меньше 0,5 мас.% отбираемые токи эмиссии не превьшали тысячных долей миллиампер на сан тиметр в квадрате, поэтому такие со тавы не будут, очевидно, представлять практического интереса. При со держании алюмосиликата цезия более 25 мас.% отбираемые токи эмиссии хо тя и составляют десятки миллиампер на сантиметр в квадрате, но компоненты смеси не образуют сплав и материал является рыхлым, что делает его непригодным для практического применения в условиях интенсивной ионной бомбардировки, Для материала, содержащего алюмосиликат рубидия., зависимость плот ности тока от состава имеет аналоги ный вид, при этом абсолютные значения токов эмиссии для конкретных составов несколько ниже по сравнени с данными, приведенными на фиг. 1. Для материала, содержащего 10 и 25 мас.% алюмосиликата рубидия, пло ность тока при В/см соответственно, составляет ,3 мА/см и ,2 мА/см. На фиг. 2 ,приведены температурные зависимости плотности электронного тока катода, изготовленного из данного материала с содержанием 15 мас.% алюмосиликата цезия. Кривая 1 получена при напряженности электрического поля ,5 10 В/см, кривая 2 - при напряженности Е 2«10 В/см. На фиг. 2 видно, что предложенный материал позволяет снимать большие токи эмиссии при температуре на катоде от комнатной (300 К) до 400-500 К. Высокая эмиссионная способность материала в указанном интервале температур обеспечит эффективную работу изготовленных из него катодов в газоразрядных приборах, где на катоде в процессе разряда могут развиваться температуратуры - 400-500 К. На фиг. 3 приведена экспериментально полученная вольт-амперная ха;рактеристика катода, изготовленного, из данного материала с содержанием алюмосиликата цезия 15 мас.%. Характеристика снималась при комнатной температуре катода. На фиг. 3 видно, что электронный ток катода изменяется с увеличением анодного напряжения в соответствии с законом, характерным для автоэлектронной эмиссии. Катоды, изготовленные из данного материала с различным содержанием алюмосиликата щелочного металла (0,5, 15 и 25 мас.%) были испытаны в условиях газового разряда в форсированном режиме..Условия испытания были следующие: газ-ксенон, давление 600 мм рт.ст., напряжение зажигания 250 В, отбираемый ток 300 А, межзлектродное расстояние 37 мм. После 1000 импульсов при частоте следования импульсов 0,3 Гц никаких изменений параметров катодов не наблюдалось. Таким образом, данный материал обеспечивает устойчивую работу изготовленных из него катодов в условиях интенсивной ионной бомбардировки и обладает достаточно высокой эмиссионной способностью. В настоящее время наиболее эффективным и технологичным материалом для холодных катодов, изготавливаемых промышленностью и используемых в серийных газоразрядных приборах, является вольфрам с присадкой редкоземельного элемента. выхода этого материала составляет tp - 2,2 эВ. Данный материал обладает работой выхода Lf , в 2,5-3 раза меньшей. 71 и соответственно, более высокой эмиссионной способностью. Благодаря этому, применение данного материала для катодов газоразрядных приборов вместо используемого в настоящее время вольфрама с ука занными присадками позволит снизить напряжение зажигания в приборах в 2,5-3 раза, что значительно увеличит их экономичность, в частности позволит создать миниатюрные импуль сные лампы с ограниченным током для автоматических фотовспьшек.

Таблица 1 98 Существенного экономического эффекта следует ожидать за счет снижения трудоемкости при сборке катодных узлов, так как исключается лазерная сварка эмиттера с керном и заменяется простым обжатием на керне. Достоинством данного материала является также простота технологии его приготовления, использование недефицитных материалов, возможность изготовления из него катодов различных конфигураций. j,HA/Cff I . т т 600 т too Фи I т woo iwo ц

3,0

tejJ,M/fA

2,

2/}

Авторы

Даты

1987-02-28—Публикация

1981-04-17—Подача