I

Изобретение относится к эмиссионной электронике и может быть использовано для получения термокатодов электронных и ионных приборов различных типов.

Известны термоэлектронные катоды на основе окислов щелочноземельных, редкоземельных и других металлов, используемых в виде металлокерамики с никелем, молибденом, танталом и др. 1.

Ближайшим к предлагаемому является термоэлектронный катод, представляющий собой смешанный тройной оксид (Ba-Sr-Са)-О (активное покрытие), нанесенный на никелевый керн, содержащий такие присадки как W, Si, АЕ, Zr, Mg, Be. Рабочая температура катода составляет 700 - 850°С, а плотность тока эмиссии, в зависимости от режима отбора тока и требуемого ресурса работы, может составлять от одного миллиампера с кв. см до десятков и даже сотен ампер с кв. см поверхности катода. Такой катодобладает самой низкой рабочей температурой и наибольшей эффективностью (отношение тока эмиссии к рабочей температуре) по сравнению с другими известными в. настоящее время катодами. Она составляет 2 10 6 10 2 мА/см град 2J.

Однако приложений указанная эффективность является недостаточной.

Цель изобретения - повышение эффективности эмиссии катода путем понижения контактного барьера между керном и покpытиeJИ и уменьшения вероятности образования запорного контакта, ограничивающего поступление электронов из керна в активное термоэмиссионное покрытие.

Для достижения поставленной цели в катоде, содержащем керн и нанесенное на

него активное покрытие, между керном и активным покрытием введена прослойка, содержащая соединение щелочного металла, не входящего в состав покрытия. Кроме того, прослойка может быть выполнена из смеси металлического порощка и соединения щелочного металла или из металлической губки, в порах которой расположено соединение щелочного металла. В качестве соединения щелочного металла могут быть использованы алюмосиликаты или Л-алюминаты. Прослойка может быть выполнена из термостойкого полупроводника.

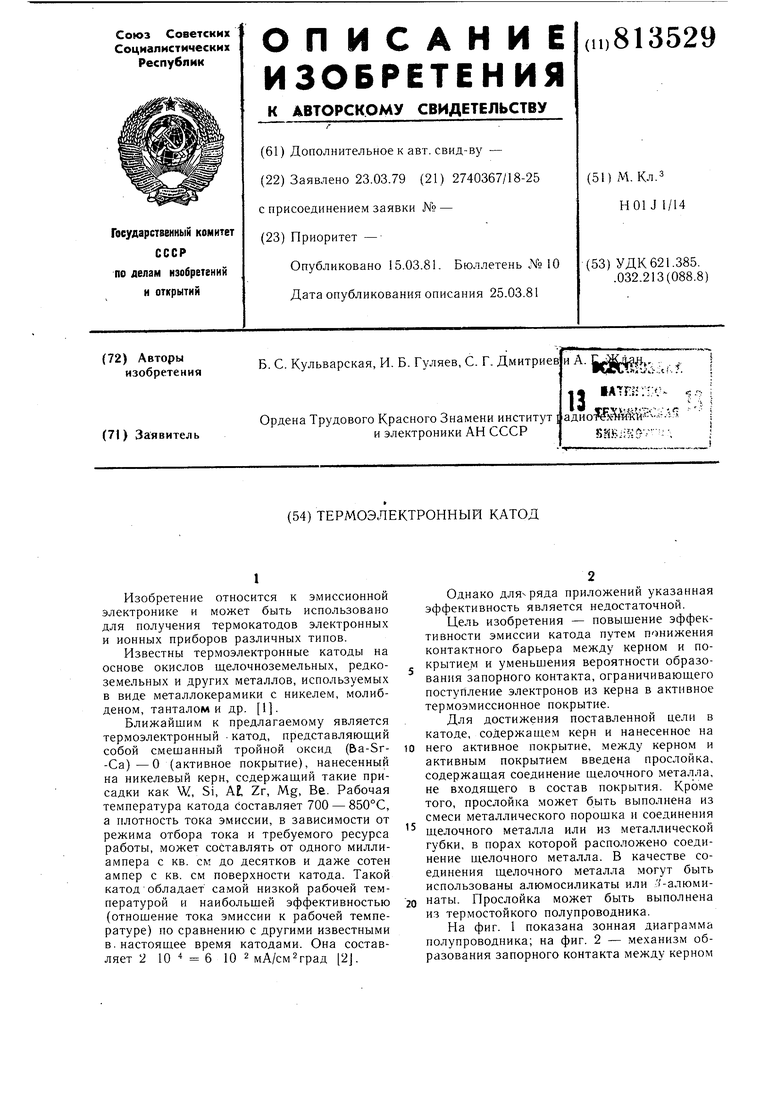

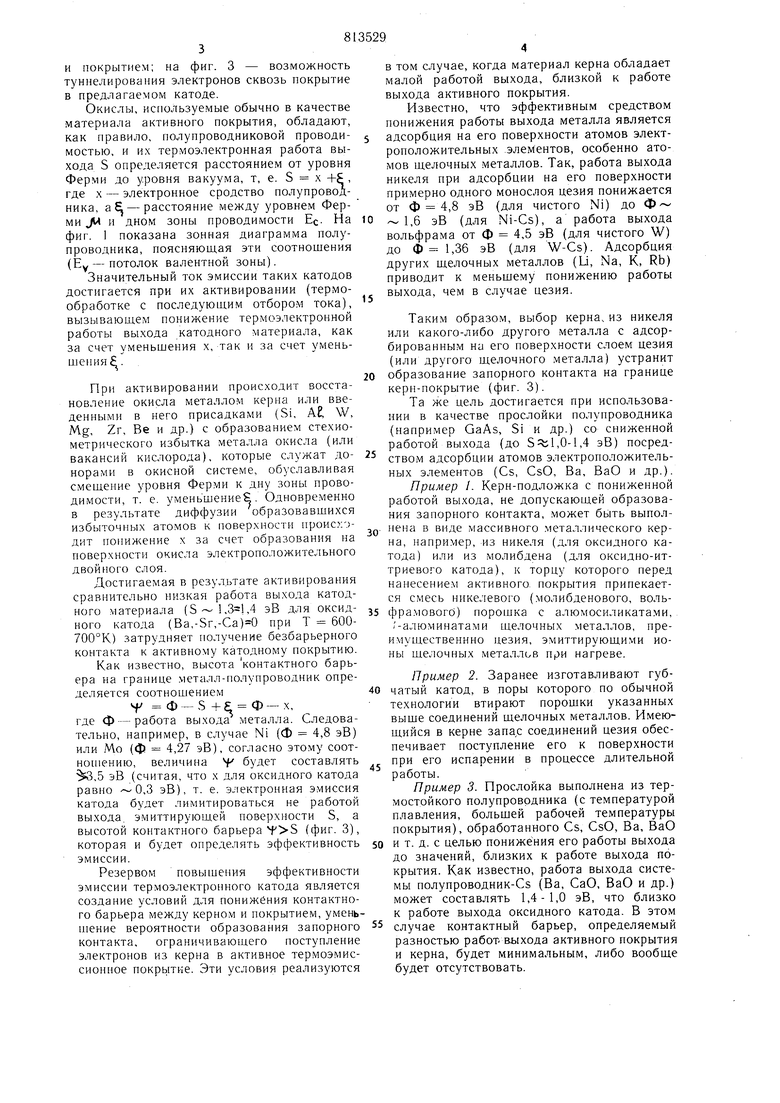

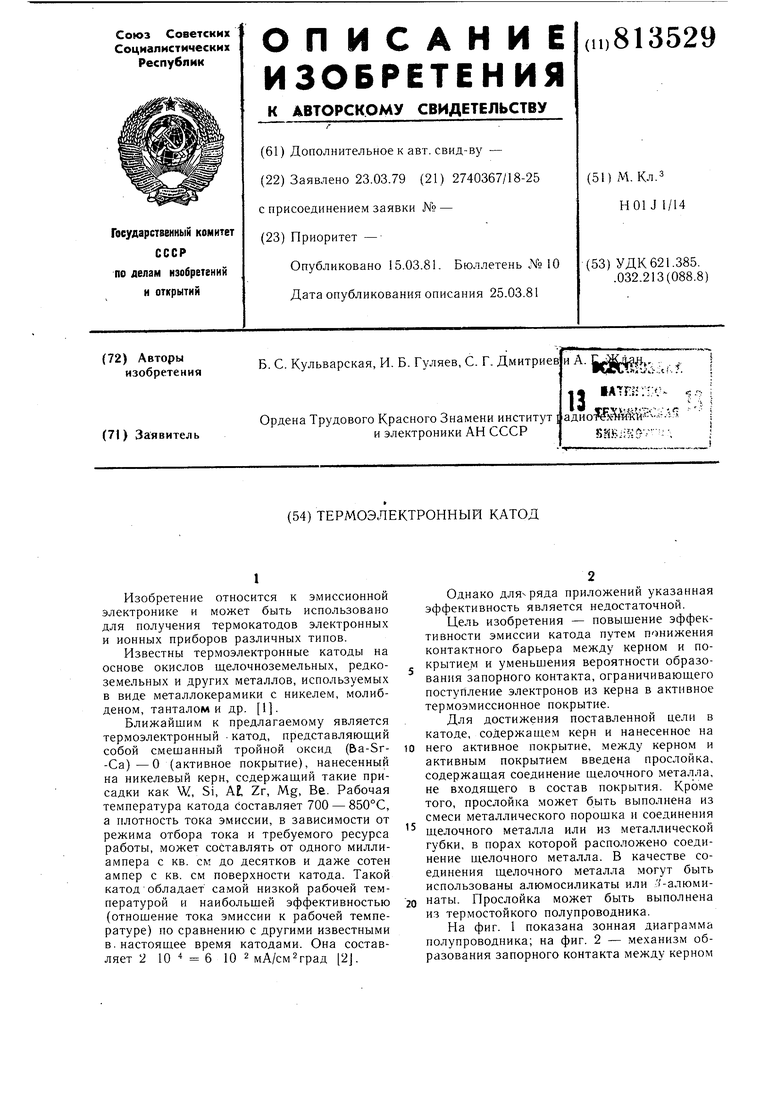

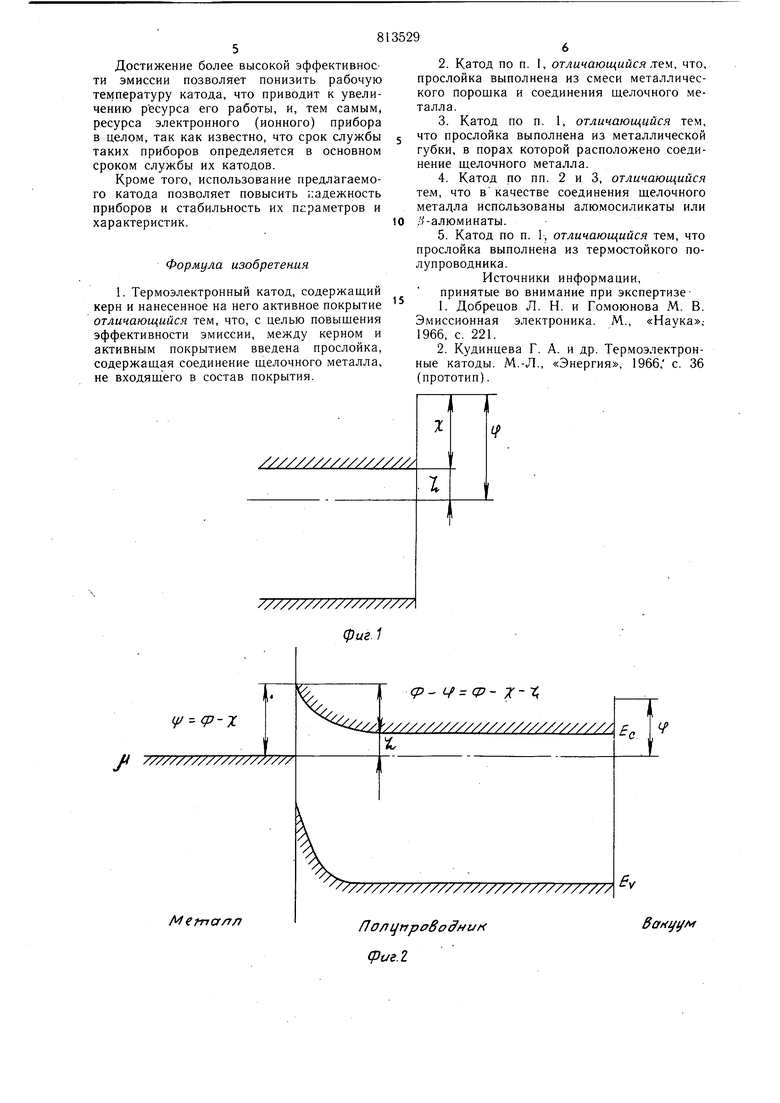

На фиг. 1 показана зонная диаграмма полупроводника; на фиг. 2 - механизм образования запорного контакта между керном

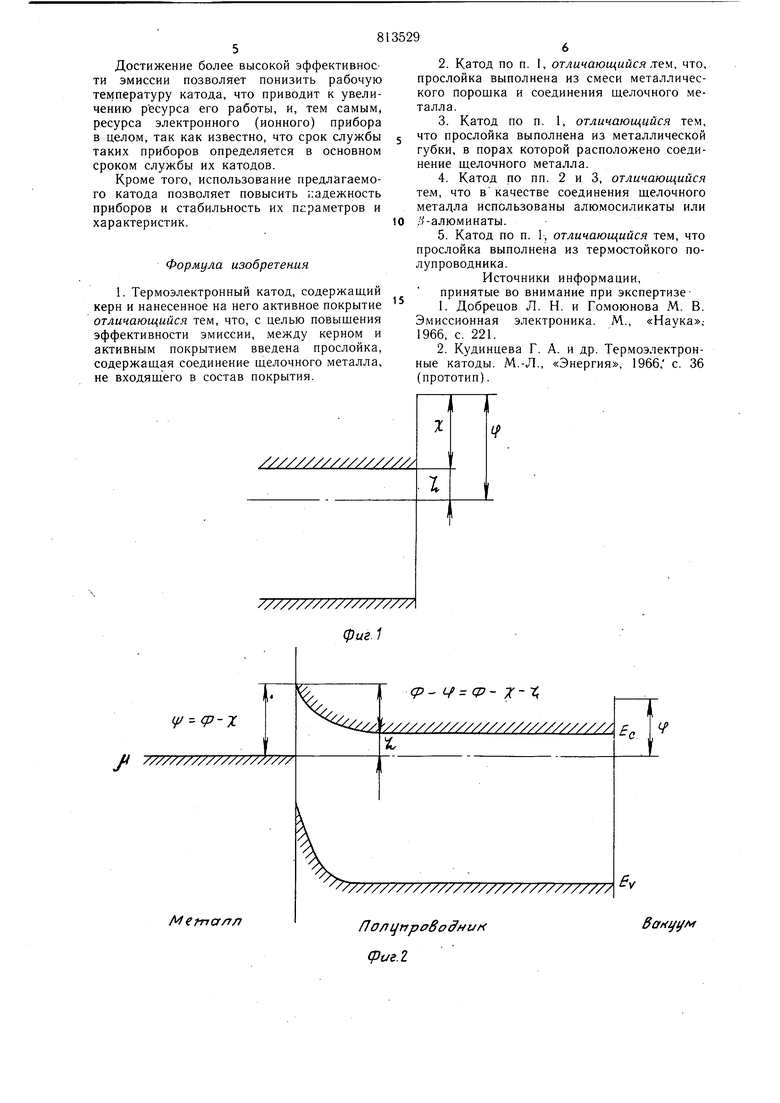

и покрытием; на фиг. 3 - возможность туннелироваиия электронов сквозь покрытие в предлагаемом катоде.

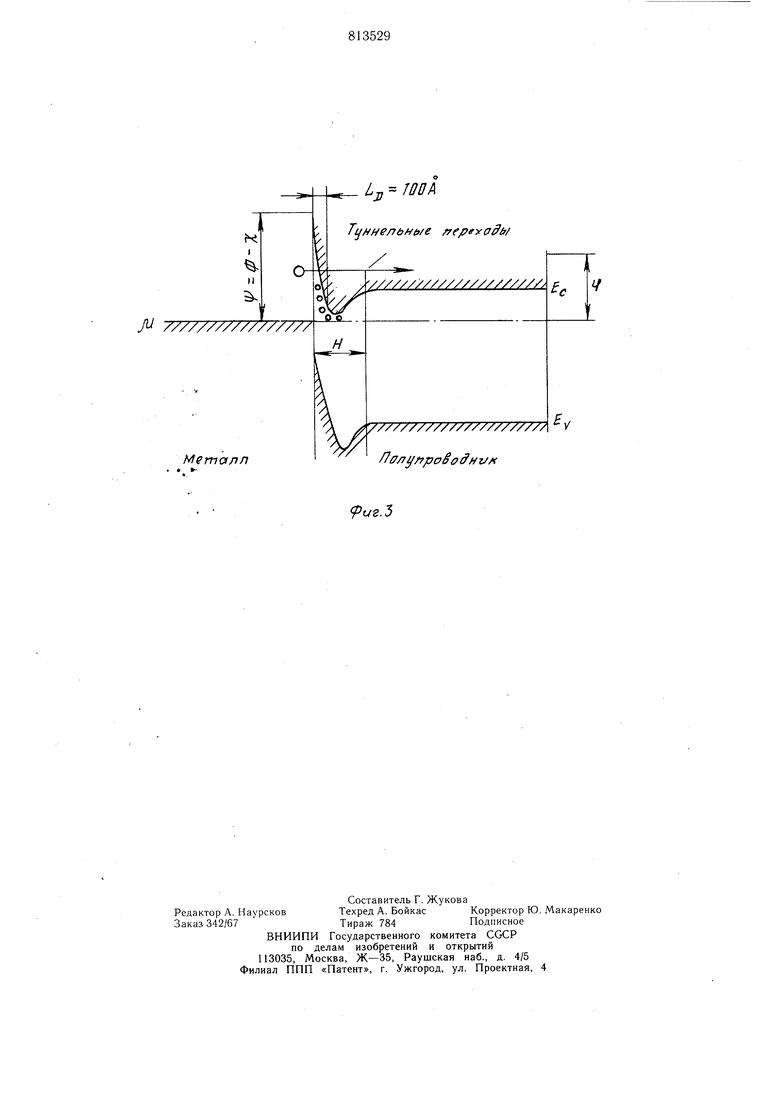

Окислы, используемые обычно в качестве материала активного покрытия, обладают, как правило, полупроводниковой проводимостью, и их термоэлектронная работа выхода S определяется расстоянием от уровня Ферми до уровня вакуума, т, е. S х +& , где X - электронное сродство полупроводника, а - расстояние между уровнем Ферми JЛ и дном зоны проводимости ЕС. На фиг. 1 показана зонная диаграмма полупроводника, поясняющая эти соотношения (Еу-потолок валентной зоны).

Значительный ток эмиссии таких катодов достигается при их активировании (тер.мообработке с последующим отбором тока), вызывающем понижение термоэлектронной работы выхода катодного материала, как за счет уменьшения х, так и за счет уменьшения.

При активировании происходит восстановление окисла металлом керна или введенными в него присадками (Si, А W, Mg, Zr, Be и др.) с образованием стехиометрического избытка металла окисла (или вакансий кислорода), которые служат донорами в окисной системе, обуславливая смещение уровня Ферми к дну зонЕз проводимости, т. е. уменьшение. Одновременно в результате диффузии образовавшихся избыточных атомов к поверхности проис ;.)дит понижение х за счет образования на поверхности окисла электроположительного двойного слоя.

Достигаемая в резул.ьтате активирования сравнительно низкая работа выхода катодного материала (5 - 1,,4 эВ для оксидного катода (Ba,-Sr,-Ca)() при Т 600700°К) затрудняет получение безбарьерного контакта к активному катодному покрытию. Как известно, высота контактного барьера на границе .металл-полупроводник определяется соотношением

у Ф - ,S + ф - X, где ф - работа выхода металла. Следовательно, например, в случае Ni (Ф 4,8 эВ) или Мо (ф 4,27 эВ), согласно этому соотнои1ению, величина у будет составлять ,5 эВ (считая, что х для оксидного катода равно 0,3 эВ), т. е. электронная эмиссия катода будет лимитироваться не работой выхода, эмиттирующей поверхности S, а высотой контактного барьера (фиг. 3), которая и будет определять эффективность эмиссии.

Резервом повышения эффективности эмиссии термоэлектронного катода является создание условий для понижения контактного барьера между керном и покрытием, уменьшение вероятности образования запорного контакта, ограничивающего поступление электронов из керна в активное термоэмиссионное покрь1тне. Эти условия реализуются

В том случае, когда материал керна обладает малой работой выхода, близкой к работе выхода активного покрытия.

Известно, что эффективным средством понижения работы выхода металла является

адсорбция на его поверхности атомов электроположительных элементов, особенно атомов щелочных металлов. Так, работа выхода никеля при адсорбции на его поверхности примерно одного монослоя цезия понижается от ф 4,8 эВ (для чистого Ni) до Ф

1,6 эВ (для Ni-Cs), а работа выхода вольфрама от ф 4,5 эВ (для чистого W) до Ф 1,36 эВ (для W-Cs). Адсорбция других щелочных металлов (U, Na, К, Rb) приводит к меньшему понижению работы

выхода, чем в случае цезия.

Таким образом, выбор керна, из никеля или какого-либо другого металла с адсорбированным на его поверхности слоем цезия (или другого щелочного металла) устранит образование запорного контакта на границе керн-покрытие (фиг. 3).

Та же цель достигается при использовании в качестве прослойки полупроводника (например GaAs, Si и др.) со сниженной работой выхода (до ,0-l,4 эВ) посредство.м адсорбции атомов электроположительных элементов (Cs, CsO, Ва, ВаО и др.).

Пример I. Керн-подложка с пониженной работой выхода, не допускающей образования запорного контакта, может быть вьшолд. пена в виде массивного металлического керна, например, из никеля (для оксидного катода) или из молибдена (для оксидно-иттриевого катода), к торцу которого перед нанесением активного, покрытия припекается смесь никелевого (молибденового, воль5 фра.мовогс)) порошка с алюмосиликатами, -алюминатами шелочных металлов, преимущественнно цезия, эмиттирующими ионы щелочных металлов при нагреве.

Пример 2. Заранее изготавливают губчатый катод, в поры которого по обычной технологии втирают порошки указанных выше соединений щелочных металлов. Имеющийся в керне запа,с соединений цезия обеспечивает поступление его к поверхности при его испарении в процессе длительной работы.

Пример 3. Прослойка выполнена из термостойкого полупроводника (с температурой плавления, большей рабочей температуры покрытия), обработанного Cs, CsO, Ва, ВаО 0 и т. д. с целью понижения его работы выхода до значений, близких к работе выхода покрытия. Как известно, работа выхода системы полупроводник-Cs (Ва, СаО, ВаО и др.) может составлять 1,4-1,0 эВ, что близко к работе выхода оксидного катода. В этом случае контактный барьер, определяемый разностью работ выхода активного покрытия и керна, будет минимальным, либо вообще будет отсутствовать.

Достижение более высокой эффективности эмиссии позволяет понизить рабочую температуру катода, что приводит к увеличению ресурса его работы, и, тем самым, ресурса электронного (ионного) прибора в целом, так как известно, что срок службы таких приборов определяется в основном сроком службы их катодов.

Кроме того, использование предлагаемого катода позволяет повысить надежность приборов и стабильность их параметров и характеристик.

Формула изобретения

. Термоэлектронный катод, содержащий керн и нанесенное на него активное покрытие отличающийся тем, что, с целью повышения эффективности эмиссии, между керном и активным покрытием введена прослойка, содержащая соединение щелочного металла, не входящего в состав покрытия.

2.Катод по п. 1, отличающийся ,те, что, прослойка выполнена из смеси металлического порощка и соединения щелочного металла.

3.Катод по п. 1, отличающийся тем, что прослойка выполнена из металлической губки, в порах которой расположено соединение щелочного металла.

4.Катод по пп. 2 и 3, отличающийся тем, что вкачестве соединения щелочного металла использованы алюмосиликаты или / -алюминаты.

5.Катод по п. 1, отличающийся тем, что прослойка выполнена из термостойкого полупроводника.

Источники информации, принятые во внимание при экспертизе1.Добрецов Л. Н. и Гомоюнова М. В. Эмиссионная электроника. М., «Наука,1966, с. 221.

2.Кудинцева Г. А. и др. Термоэлектронные катоды. М.-Л., «Энергия, 1966, с. 36 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоэлектронный катод | 1979 |

|

SU813530A1 |

| Термоэлектронный катод | 1979 |

|

SU824335A1 |

| Способ получения термоэлектронной эмиссии | 1982 |

|

SU1034093A1 |

| ФОТОКАТОД | 2010 |

|

RU2454750C2 |

| Способ изготовления термоэлектронных эмиттеров | 1982 |

|

SU1056304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПОЛЕВОГО ЭМИТТЕРА | 2009 |

|

RU2399114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИТТЕРА ЭЛЕКТРОНОВ ВАКУУМНОГО ИЛИ ГАЗОНАПОЛНЕННОГО ДИОДА | 2013 |

|

RU2526541C1 |

| МЕТАЛЛОПОРИСТЫЙ ПРОПИТАННЫЙ КАТОД ДЛЯ МАГНЕТРОНА | 2007 |

|

RU2342732C1 |

| Термоэлектронный генератор | 2023 |

|

RU2830621C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ФОТОЭЛЕКТРОННОЙ ЭМИССИИ В ВАКУУМ | 2003 |

|

RU2249877C2 |

//////////////////

//////////////////// фиг. 1

7-Z

СР 7-7;

у

У///////////////////////////

Мегпалл

BoKi/i/M

Полупрободмин (риг.г

Ljj rOOA

Nt

4

II

о о

Т1 инельн1г/е frepfyadir/

//////////////////////

Металл

/7ff/7yfjpc eo dH г/л

раг.Ъ

Авторы

Даты

1981-03-15—Публикация

1979-03-23—Подача