Изобретение относится к сельскохозяйственному машиностроению, а именно к устройствам, применяемым для поверхностной обработки почвы, а также к способам изготовления таких устройств.

Известен гибкий шлейф, представляющий собой цепь, звенья которой выполнены в виде втулок с боковыми ушками, а в отверстия втулок установлены двусторонние зубья, причем продольные оси каждой из последующих втулок имеют угловое смещение. Для крепления зубьев во втулках предусмотрены сквозные отверстия для чек, с помощью которых осуществляется фиксация упомянутых зубьев. Способ изготовления известного гибкого шлейфа включает следующие операции: изготовление втулок с центральным осевым отверстием и с радиальными отверстиями, изготовление ушек, предварительная сборка смежных ушек, приваривание ушек к втулкам, изготовление зубьев с радиальными отверстиями, установка зубьев в продольные отверстия втулок и совмещение их радиальных отверстий, фиксация зубьев чеками в каждом звене шлейфа (см. авторское свидетельство СССР 378151 по классу А 01 В 19/02, А 01 В 35/02, опубликованное 18.04.73 г. в Бюл. 19).

Основным недостатком конструкции известного гибкого шлейфа является то, что каждое звено имеет только два диаметрально расположенных рыхлящих зуба, что обусловлено конструкцией втулки: в ней имеется только одно продольное сквозное отверстие, в которое с разных сторон устанавливается по одному зубу. Чем больше длина зубьев, тем ниже качество обработки почвы, так как шаг заглубления зубьев одного звена определяется их общей длиной. Малый размер зубьев не обеспечивает необходимую, по технических условиям, глубину боронования почвы.

Вторым недостатком известного гибкого шлейфа является ненадежность крепления зубьев во втулке. Чека может выпасть из отверстия, что приведет к утрате зуба. Если же чеку в отверстии деформировать (загнуть концы), то возникают сложности с заменой зуба в случае его искривления или износа.

Основным недостатком известного способа изготовления гибкого шлейфа является ее сложность, которая обусловлена большим количеством операций с использованием различных технологических процессов: сварки, проточки, сверловки. На каждом звене шлейфа необходимо приваривать к втулке ушки со смещенным углом, а это вынуждает изготавливать и применять специальную технологическую оснастку. Поскольку конструкция звена состоит из сопрягаемых деталей, их размеры должны строго соответствовать друг другу (диаметры отверстий во втулке и диаметры зубьев и чек). В результате сложности изготовления известного гибкого шлейфа возрастает его стоимость, а с учетом быстрого износа ушек и зубьев, необходимости их частой замены, такие высокие затраты, имеющие место при использовании известного способа изготовления гибкого шлейфа, экономически не оправданы.

Известен также гибкий шлейф, представляющий собой цепь, на каждом звене которой установлены рыхлительные элементы в виде дугообразных зубьев, приваренных к съемным полукольцам, закрепленным на звеньях цепи с помощью болтов, проходящих через отверстия в соединительных планках и приваренных к полукольцам. Способ изготовления этого гибкого шлейфа включает следующие операции: изготовление изогнутых зубьев с заданной кривизной, вытачивание колец, сверловка колец под зубья, разрезание колец на полукольца, изготовление планок с отверстиями, приварка планок к полукольцам, приварка зубьев к полукольцам, сборка полуколец с зубьями на звене посредством болтов (см. авторское свидетельство СССР 982551 по классу А 01 В 19/02, опубликованное 23.12.82 г. в Бюл. 47).

Основным недостатком известного гибкого шлейфа является сложность его конструкции, которая обусловлена большим количеством деталей сложной формы, а также низкая эксплуатационная надежность, которая обусловлена присутствием болтового соединения в центре звена. При самопроизвольном выкручивании гайки и выпадении болта из соединительных планок, полукольца разъединяются и соскакивают со звена, вследствие чего будет нарушен технологический процесс обработки почвы.

Основным недостатком известного способа изготовления гибкого шлейфа является его нетехнологичность, которая обусловлена необходимостью выполнения многочисленных круговых швов на полукольцах при приварке к ним зубьев, в результате чего, под влиянием усадочной силы, неизбежно деформирование (формоизменение) полукольца. Следовательно, перед приваркой соединительной планки, возникает необходимость предварительной правки полукольца, то есть придания ему строго цилиндрической формы. Кроме того, при реализации известного способа, необходимо выполнять многочисленные разнородные операции, такие как выточка колец, их сверловка, гибка зубьев и их приварка к полукольцам. Сборка готовых полуколец со звеном цепи связана с определенными неудобствами, обусловленными ограниченным пространством в зоне размещения стяжного фиксирующего болта, поскольку он должен находиться внутри кольца.

Наиболее близким по своей сущности и достигаемому эффекту, принимаемым за прототип является гибкий шлейф, выполненный в виде цепи, каждое звено которого имеет замкнутый вытянутый контур, к которому приварены одна или две пары рыхлящих зубьев различной или одинаковой длины и расположенных под различными или одинаковыми углами относительно продольной оси звена. Способ изготовления этого гибкого шлейфа заключается в том, что к звеньям стандартной якорной цепи приваривают прямые или предварительно изогнутые зубья нахлесточными швами, накладываемыми в месте контакта зубьев со звеном. После окончания сварочных работ, ручным способом удаляют брызги металла и готовый шлейф окрашивают краской по слою грунтовки (см. патент Украины 18163 по классу А 01 В 19/02, опубликованный 31.10.97 г. в Бюл. 5).

Основным недостатком известного гибкого шлейфа является то, что он быстро изнашивается (истирается) в процессе эксплуатации, что, как следствие, приводит к нарушению технологического процесса боронования почвы.

Вторым недостатком известного гибкого шлейфа является его низкая эксплуатационная надежность, которая обусловлена высокой вероятностью отламывания рыхлящих зубьев от звена.

Третьим недостатком известного гибкого шлейфа является то, что его покрытие (собственно, краска) способствует налипанию грунта на зубья, особенно при взаимодействии с влажными почвами.

Эти недостатки известного гибкого шлейфа поясняются следующим. Для изготовления известного гибкого шлейфа (как, впрочем, не только того, который принят за прототип, но и принятых за аналоги и вообще всех цепных шлейфов), в качестве исходной заготовки, традиционно применяют якорные цепи, звенья которых уже выполнены в виде неразъемных замкнутых контуров. Стандартные якорные цепи изготавливают из стали марок Ст 3 или 20Х, которые не относятся к классу износостойких. При использовании цепи по прямому назначению (удерживание якоря) нет необходимости в ее высокой износостойкости, однако при использовании ее в гибких шлейфах, она интенсивно эксплуатируется в агрессивной среде, где грунт выступает в качестве абразивного материала, который приводит к быстрому истиранию металла на участке сопряжения звеньев цепи. Согласно нормативов, расстояние между вершинами смежных зубьев не должно превышать 70 мм. Однако, после боронования примерно 1000 га почвы (незначительный объем полевых работ), участок, на котором контактируют смежные звенья, изнашивается до 75% со стороны каждого звена. Так, например, если диаметр металлического прута, из которого изготовлена цепь, равен 30 мм, то после износа звеньев на 75%, расстояние между смежными зубьями рядом расположенных звеньев цепи возрастает с 70 мм до 70+30х0,75х2=115 мм, а это уже недопустимый уровень нарушения технологического процесса обработки почвы, который регламентирует размеры комьев не более 50 мм. Упрочнение же зон интенсивного износа практически невозможно осуществить, в виде резкого ограничения размеров внутреннего просвета звена, в котором, к тому же находятся смежные звенья и рыхлящие зубья.

Второй недостаток (обламывание зубьев) обусловлен тем, что обе сопрягаемые (свариваемые) поверхности зуба и звена имеют цилиндрическую форму и контачат только в одной точке. Осуществление сварки вокруг точки контакта вызывает локальный перегрев соединяемых деталей, что, после остывания сварного шва, вызывает формирование поля значительных остаточных напряжений. В случае воздействия динамической нагрузки на зубья звена (а этот вид нагрузки является преобладающим), сварной шов разрушается под действием поля напряжений и зубья отламываются от звена.

Третий недостаток гибкого шлейфа обусловлен тем, что на покрытые краской поверхности происходит более интенсивное налипание земли и растений, чем на неокрашенные поверхности. Однако отсутствие покрытия на гибком шлейфе вызывает его коррозию.

Основным недостатком известного способа изготовления гибкого шлейфа является то, что из-за конструктивных особенностей звена (замкнутый контур относительно небольших размеров) не представляется возможным нанесение упрочняющего слоя на изнашиваемые поверхности, а также, из-за особенностей формы (цилиндрическая), не представляется возможным обеспечить надежную приварку зубьев к звену.

В основу изобретения поставлена задача повышения самоочищаемости, долговечности, эксплуатационной надежности гибкого шлейфа и обеспечение возможности упрочнения сопрягаемых и остальных поверхностей за счет разделения замкнутого контура звена на отдельные составляющие и нанесения износостойкого слоя на истирающиеся участки и обеспечения глубокого провара в зоне контакта зубьев со звеном.

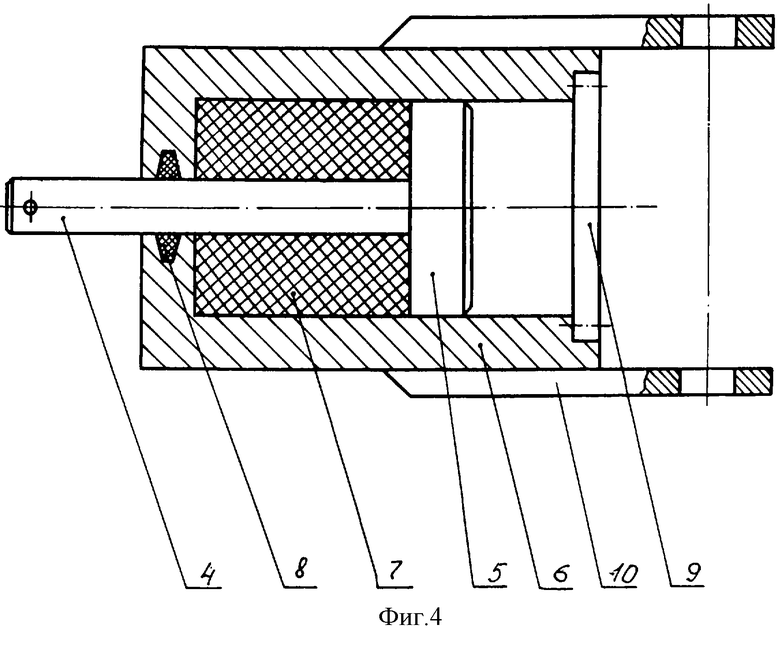

Решение поставленной задачи достигается тем, что гибкий шлейф, выполненный в виде цепи, каждое звено которого имеет замкнутый и вытянутый контур, к которому приварены рыхлящие зубья различной или одинаковой длины под различными или одинаковыми углами относительно продольной оси звена, последнее выполнено из двух Г-образных заготовок, сваренных между собой, к которым приварены три пары рыхлящих зубьев, крайние из которых расположены в зоне соединения Г-образных заготовок. Поскольку Г-образные заготовки соединяются одновременно с крайними парами зубьев, появляется возможность обеспечить глубокий провар и расширить зону сварки, что позволяет снизить концентрацию остаточных напряжений, следовательно, снизить вероятность обламывания зубьев.

При этом, длина и ширина Г-образной заготовки определяется соответственно по формулам

Lг=2dг+2l1+Δ;

Нг=2dг+2dз+δ,

где Lг - длина Г-образной заготовки, мм;

dг - диаметр прута Г-образной заготовки, мм;

l1 - расстояние между вершинами смежных зубьев, мм;

Δ - зазор между крайними зубьями и смежным звеном, мм;

Нг - ширина Г-образной заготовки, мм;

d3 - диаметр прута зуба, мм;

δ - технологический зазор между противолежащими зубьями, регламентируется стандартами на сборку деталей под сварку в зависимости от их толщины, мм.

Решение поставленной задачи достигается также и тем, что в способе изготовления гибкого шлейфа, при котором приваривают к звену прямые или изогнутые зубья, удаляют брызги металла и наносят защитное покрытие, на изогнутые участки Г-образных заготовок предварительно наплавляют износостойкий слой металла, затем Г-образные заготовки одновременно с крайними зубьями собирают и сваривают в звено, и образовавшийся шлейф очищают и затем термообрабатывают в парах молибденовокислого аммония для получения антикоррозионного покрытия. Так как Г-образная заготовка имеет открытый контур, то появляется свободный доступ к внутреннему участку, подверженному интенсивному износу, и возможность на него активно воздействовать. Термообработка в парах молибденовокислого аммония позволяет не только снять остаточные напряжения, но и одновременно получить антикоррозионное покрытие за счет процесса диффузии молекул вещества в поверхность гибкого шлейфа.

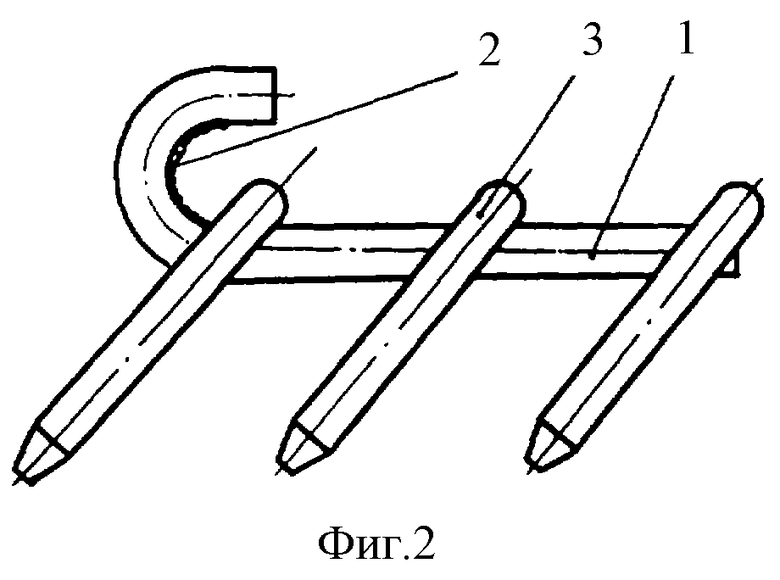

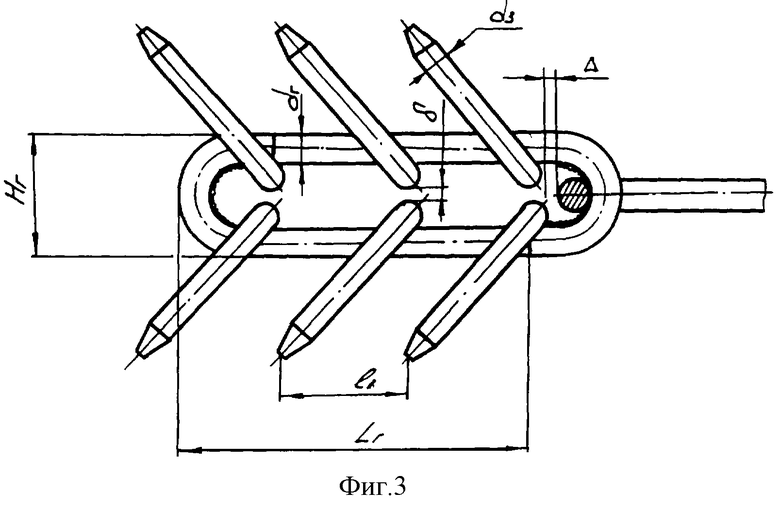

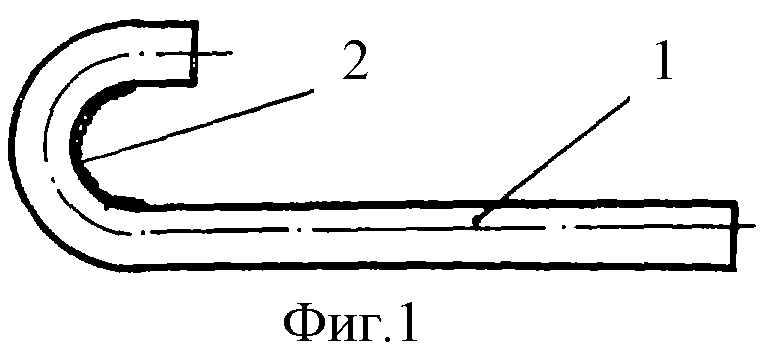

Дальнейшая сущность изобретения поясняется иллюстративным материалом, на котором изображено следующее: фиг.1 - Г-образная заготовка; фиг.2 - Г-образная заготовка с приваренными к ней зубьями; фиг.3 - звено предлагаемого гибкого шлейфа; фиг.4 - вращатель гибкого шлейфа.

Каждое звено предложенного гибкого шлейфа состоит из двух Г-образных заготовок 1. Так как Г-образная заготовка 1 имеет открытый контур, имеется возможность предварительно наплавить износостойкий слой 2 на изнашиваемый ее участок. При этом, ввиду отсутствия каких-либо пространственных ограничений и имеется свободный доступ к зоне наплавки, эта технологическая операция может быть выполнена довольно просто и качественно, без последующей механической обработки наплавленной поверхности. Наплавку можно производить порошковой проволокой марки ПП-170.

К длинному плечу Г-образной заготовки 1 приваривают три пары рыхлящих зубьев 3 под углом к продольной оси Г-образной заготовки 1. При этом расстояния между парами зубьев 3 выбирают одинаковыми, а крайнюю пару зубьев 3 приваривают с выступом за торец длинного плеча Г-образной заготовки 1. Аналогичным образом изготавливается вторая Г-образная заготовка 1, являющаяся зеркальным отображением первой. Затем, обе Г-образные заготовки 1 с тремя парами зубьев 3 состыковывают и в месте стыка заваривают зазор одновременно с крайней выступающей парой зубьев 3, которая в этот момент выступает в роли накладки и усиливает сварной шов. Таким образом изготавливают звенья гибкого шлейфа.

При изготовлении звена гибкого шлейфа, наиболее оптимальная длина и ширина Г-образной заготовки 1 могут быть определены по формулам соответственно

Lг=2dг+2l1+Δ;

Нг=2dг+2dз+δ.

Далее, готовый гибкий шлейф помещают в дробеструйную камеру, где его не только очищают от сварочного шлака и брызг, но и, под влиянием ударной нагрузки дроби, происходит упрочнение всей поверхности звеньев шлейфа за счет эффекта наклепа металла. Для повышения эффективности обработки шлейфа в дробеструйной камере, его вращают относительно продольной оси.

Затем, гибкий шлейф помещают в открытую емкость, заполненную кварцевым песком, и начинают вращать попеременно в разные стороны. При этом происходит очистка металла звеньев от корродированного слоя ("белый" металл) и снижается шероховатость поверхности.

Заключительной операцией изготовления гибкого шлейфа является термообработка с одновременным нанесением антикоррозионного покрытия. Для этого гибкий шлейф подают в проходную электропечь, оборудованную распылительными форсунками. Печь разогревают до температуры 500-600oС, то есть до температуры нормализации металла, при которой происходит снятие сварочных напряжений, что предотвращает обламывание зубьев 3 при обработке почвы. При этой же температуре, через упомянутые форсунки подается в камеру печи раствор молибденовокислого аммония. Под воздействием высокой температуры раствор испаряется и в печи создается газовая среда, в которой происходит диффузионный процесс насыщения поверхности металла звеньев шлейфа парами названного раствора. Диффузионный поверхностный слой и является антикоррозионным покрытием, которое, к тому же, препятствует налипанию грунта на поверхность зубьев 3, что способствует улучшению качества обработки грунта.

Концы готового гибкого шлейфа закрепляют во вращателе простой, технологичной в изготовлении, надежной и долговечной конструкции. Вращатель представляет собой ось вращения 4 с упором 5, размещенным в металлическом корпусе 6. В корпусе 6 имеется втулка 7, изготовленная из металлопластика или из стеклопластика и выполняющая роль подшипника скольжения. Корпус 6 с одной стороны защищен от внешней агрессивной среды войлочным пыльником 8, а с другой - глухой крышкой 9. С внешней стороны к корпусу 6 приварены проушины 10 с соосными отверстиями. Ось 4 изготавливается из стали 45 и закаливается. Долговечность вращателя в несколько раз превышает долговечность аналогичных вращателей, но других конструкций.

Существенное отличие заявляемого объекта изобретения от ранее известных заключается в том, что звенья гибкого шлейфа выполнены составными из Г-образных заготовок 1 с наплавленными износостойкими участками, имеют три пары наклонных рыхлящих зубьев 3, причем последняя пара зубьев 3 расположена в зоне соединения Г-образных заготовок 1, а способ изготовления гибкого шлейфа обеспечивает надежное проплавление Г-образных заготовок 1, свободное нанесение износостойкого слоя 2, снижение остаточных сварочных напряжений с одновременным нанесением антикоррозионного покрытия. Указанные отличия позволяют, в совокупности, повысить срок и надежность эксплуатации гибкого шлейфа, упростить технологию его изготовления, не зависеть от производства якорных цепей, улучшить технологические свойства гибкого шлейфа. Ни один из известных гибких шлейфов не может обладать отмеченными свойствами, как так основу их конструкции составляют якорные цепи, со всеми вытекающими из этого недостатками, раскрытыми в начале настоящего описания.

К техническим преимуществам предложенного технического решения, по сравнению с прототипом, можно отнести следующее:

- уменьшение износа звеньев за счет наличия участков с наплавленными износостойкими слоями и наклепа металла звеньев;

- высокая эксплуатационная надежность за счет глубокого провара мест соединения зубьев со звеньями и снятия остаточных сварочных напряжений;

- высокая самоочищаемость за счет наличия диффузионного антикоррозионного покрытия;

- технологичность изготовления звеньев за счет его составной конструкции из Г-образных заготовок;

- возможность нанесения износостойкого слоя на внутренний контур по той же причине;

- совмещение процесса термообработки и нанесения антикоррозионного покрытия.

Экономический эффект от внедрения изобретения, по сравнению с использованием прототипа, получают за счет увеличения срока эксплуатации гибкого шлейфа и уменьшения затрат на его регламентный ремонт.

Социальный эффект от использования изобретения, по сравнению с использованием прототипа, получают за счет качественной обработки грунта и отсутствия необходимости периодической очистки шлейфа от загрязнений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ ДЛЯ СКОРОСТНОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПОЧВЫ | 2001 |

|

RU2231244C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПОЧВЫ | 2000 |

|

RU2193832C2 |

| КУЛЬТИВАТОР УНИВЕРСАЛЬНЫЙ НАВЕСНОЙ | 2002 |

|

RU2273976C2 |

| КОМБИНИРОВАННЫЙ СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ ДЛЯ СКОРОСТНОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПОЧВЫ | 2002 |

|

RU2273977C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ | 2000 |

|

RU2200377C2 |

| ГИБКАЯ БОРОНА | 2000 |

|

RU2200374C2 |

| КОРПУС ПЛУГА | 2006 |

|

RU2317665C1 |

| САМООЧИЩАЮЩАЯСЯ БОРОНА | 1993 |

|

RU2060611C1 |

| ГИБКАЯ ШИРОКОЗАХВАТНАЯ БОРОНА | 1990 |

|

RU2032291C1 |

| БОРОНА ГИБКАЯ МНОГОЗВЕННАЯ | 2015 |

|

RU2577910C1 |

Изобретение относится к сельскохозяйственному машиностроению, а именно к устройствам, применяемым для поверхностной обработки почвы. Гибкий шлейф выполнен в виде цепи, каждое звено которой имеет замкнутый и вытянутый контур. К контуру приварены рыхлящие зубья различной или одинаковой длины под различными или одинаковыми углами относительно продольной оси звена. Звено выполнено из двух Г-образных заготовок, сваренных между собой, к которым приварены три пары рыхлящих зубьев. Крайние пары зубьев расположены в зоне соединения Г-образных заготовок. Длина, ширина Г-образной заготовки определяется по определенным зависимостям. При изготовлении гибкого шлейфа приваривают к звену прямые или изогнутые зубья, удаляют брызги металла и наносят защитное покрытие. На изогнутые участки Г-образных заготовок наплавляют износостойкий слой металла. Г-образные заготовки одновременно с крайними зубьями собирают и сваривают в звено с образованием шлейфа. Образовавшийся шлейф очищают и термообрабатывают в парах молибденовокислого аммония для получения антикоррозионного покрытия. Применение изобретения позволит уменьшить износ звеньев шлейфа, а также повысить его эксплуатационную надежность. 2 с. и 1 з.п. ф-лы, 4 ил.

Lг=2dг+2l1+Δ;

Hг=2dг+2dз+δ,

где Lг - длина Г-образной заготовки, мм;

dг - диаметр прута Г-образной заготовки, мм;

l1 - расстояние между вершинами смежных зубьев, мм;

Δ - зазор между крайними зубьями и смежным звеном, мм;

Нг - ширина Г-образной заготовки, мм;

dз - диаметр прута зуба, мм;

δ - технологический зазор между противолежащими зубьями, регламентируется стандартами на сборку деталей под сварку в зависимости от их толщины, мм.

| Прицельное приспособление с глазным диоптром | 1929 |

|

SU18163A1 |

| ЦЕПНОЙ ШЛЕЙФ | 0 |

|

SU378151A1 |

| SU 982551, 23.12.1982 | |||

| ГИБКАЯ БОРОНА | 1988 |

|

RU2050081C1 |

| ГИБКАЯ БОРОНА Н.И.БЕЗДОЛЬНОГО | 1989 |

|

RU2050757C1 |

| Способ изготовления цепи | 1973 |

|

SU515565A1 |

Авторы

Даты

2003-06-20—Публикация

2000-08-14—Подача