Изобретение относится к сельскохозяйственному машиностроению, предназначено для скоростной поверхностной обработки почвы после сбора урожая, для сохранения влаги, уничтожения сорняков, а также для подготовки почвы за один проход под посев зерновых, овощных, технических и лесохозяйственных культур в любой агроклиматической зоне и может быть использовано в агрегатах для подготовки почвы любым самоходным энергонасыщенным транспортным средством.

Известен сельскохозяйственный агрегат, который представляет собой гибкую вращающуюся борону с регулируемым по ширине захватом. Агрегат выполнен в виде поперечной телескопической поперечной рамы, состоящей из отдельных звеньев. К крайнему звену телескопической рамы присоединен гибкий цепной шлейф с рыхлящими зубьями, закрепленными на каждом звене цепи. Для ускорения перевода цепного шлейфа в транспортное (или рабочее) положение рама имеет трубчатую конструкцию, причем консольное звено рамы имеет возможность вращаться вокруг ее продольной оси. Для перевода бороны в транспортное положение тракторист включает гидромотор, который через звездочку с цепным контуром вращает конечные участки трубы и тем самым наматывает цепной шлейф на телескопическую раму. Перевод цепного шлейфа в рабочее положение осуществляется аналогичным образом путем включения гидромотора «на реверс» для вращения звездочки и цепного контура в противоположном направлении (см. патент России №2034422 по классу А 01 В 19/02, опубликованный 10.06.95 г., Бюл. №13).

Основным недостатком известного сельскохозяйственного агрегата является то, что он не обеспечивает подготовку почвы под посев за один проход. Это связано с тем, что боронование почвы при помощи цепного шлейфа обеспечивает только лишь ее точечную поверхностную обработку путем «прокалывания» почвы зубьями цепи с частотой, которая зависит от размеров (длины) и количества зубьев на каждом звене цепного шлейфа. Однако при подготовке почвы под посев этого недостаточно, поскольку зубья цепного шлейфа из-за конструктивных особенностей не могут ни подрезать корни растений, ни удалять остатки растительного происхождения, ни обеспечить сплошного рыхления и разравнивания почвы по всей площади обрабатываемого участка. Поэтому при подготовке почвы под посев за один проход агрегата такая точечная обработка почвы должна осуществляться только лишь после ее сплошной предварительной вспашки. Но известный сельскохозяйственный агрегат в своей конструкции не содержит узлов, которые могли бы обеспечить сплошную обработку почвы с помощью или плуга, или плоскореза, или другого аналогичного им рабочего органа.

Этот недостаток устранен в сельскохозяйственном агрегате, содержащем навешиваемый на самоходное транспортное средство многокорпусной плуг с хребтовой балкой, на которой установлены плужные корпуса, и объединенную с ним борону, выполненном в виде цепного свободно вращающегося модуля с рыхлящими зубьями на каждом звене цепи. На хребтовой балке установлен, с возможностью поворота в вертикальной и горизонтальной плоскостях, телескопический брус. На консольном конце телескопического бруса закреплены опорное колесо и один конец цепной бороны. Второй конец цепной бороны закреплен на хребтовой балке многокорпусного плуга. При помощи телескопического бруса осуществляется натяжение цепной бороны и перевод ее из транспортного в рабочее положение и, наоборот, из рабочего положения в транспортное. При движении транспортного средства многокорпусной плуг осуществляет сплошную вспашку почвы, а борона - ее поверхностную обработку, обеспечивая подготовку почвы под посев за один проход (см. патент Украины №18969 по классу А 01 В 49/02, опубликованный 25.12.97 г., Бюл. №6).

Основным недостатком этого сельскохозяйственного агрегата является то, что сплошная обработка почвы осуществляется при помощи многокорпусного плуга, который входит в его конструкцию. Этот традиционный способ обработки почвы (вспашка при помощи плуга) является энергоемким процессом (38% всех энергозатрат при выращивании урожая приходится именно на вспашку почвы) и вызывает повышенную ветровую и водную эрозию почвы (только в Днепропетровской области из-за вспашки выведено из хозяйственного оборота 36% посевных земель). Поэтому страны с развитым сельским хозяйством (США, Канада, Австралия и др.) уже давно не используют плуг для обработки почвы. Кроме того, плуг в процессе обработки почвы формирует продольные валки из почвы и выворачивает наружу комья земли, которые имеют значительные размеры. В результате этого образуются значительные неровности на поверхности почвы, которые не удается устранить при помощи цепной бороны за один проход. Таким образом, известный агрегат не может обеспечить необходимое качество подготовки почвы под посев за один проход, а его эксплуатация требует повышенного расхода топлива. Но эта проблема может быть решена с помощью культиваторов.

Наиболее близким по своей сущности и достигаемому эффекту, принимаемым за прототип, является культиватор навесной для поверхностной обработки почвы, содержащий прямоугольной формы раму с опорными колесами, на которой закреплены вертикальные стойки с рабочими органами, цепной вращающийся модуль с рыхлящими зубьями на каждом звене цепи, установленный в задней части рамы и имеющий механизм натяжения. На поперечной балке рамы на вертикальных стойках закреплены плоскорезы, которые выполнены в виде сплошных треугольных сегментов из высокопрочной стали и имеют возможность вращаться в горизонтальной плоскости относительно вертикальной стойки. Для этого на нижних концах вертикальных стоек размещены подшипники скольжения, которые обеспечивают свободное вращение плоскорезов. Рыхлящие зубья цепного модуля прикреплены к его звену перпендикулярно или наклонно к его продольной оси. При этом плоскость, которая образована каждой парой рыхлящих зубьев, или перпендикулярна, или наклонена только в одном направлении относительно плоскости звена. Рама поддерживается на определенном расстоянии от поверхности почвы при помощи опорных колес.

Известный культиватор работает следующим образом. При движении транспортного средства вращающиеся плоскорезы подрезают верхний слой почвы. При встрече плоскорезов с препятствиями они огибают их за счет поворота вертикальных стоек, что снижает сопротивление движению транспортного средства, следовательно, снижается энергоемкость процесса обработки почвы. Далее, цепной вращающийся модуль рыхлит слой почвы, который был предварительно срезан плоскорезами. Такими образом, известный культиватор обеспечивает подготовку почвы под посев за один проход (см. патент Украины №21093 по классу А 01 В 19/02, опубликованный 27.02.98 г., Бюл. №1).

Основным недостатком известного культиватора навесного является то, что он не обеспечивает необходимого качества обработки почвы под посев за один проход, что обусловлено несовершенством его конструкции. Так, например, вращающиеся плоскорезы, встречаясь с препятствием (комья земли, камни или слои твердой почвы), огибают их, но не разрушают, следовательно, не обеспечивают сплошность обработки почвы, оставляя в ней участки, не приемлемые под посев сельскохозяйственных культур. Неразработанные участки почвы вызывают или неравномерную схожесть семян, или последние вообще не прорастут, что непременно отразится в худшую сторону на урожайности.

Вторым недостатком известного культиватора навесного является его низкая эксплуатационная надежность, что поясняется следующим. Поскольку вертикальные стойки оснащены вращающимися плоскорезами, то узлы вращения (именно, подшипники скольжения) целиком или частично (в зависимости от глубины обработки почвы) находятся в почве, а это неизбежно приводит к попаданию в них частиц грунта, грязи и пыли, что, в свою очередь, вызывает повышенный износ узла вращения и приводит к повышению вероятности отказов в его работе, поскольку земля, как общеизвестно, является достаточно сильным абразивным материалом. Кроме того, при встрече движущейся вертикальной стойки с препятствием (например, комом земли или камнем) может произойти ее изгиб. В этом случае плоскорез вообще не сможет вращаться и качественно обрабатывать («подрезать») почву. Именно это обстоятельство (чтобы предотвратить изгиб стоек) вынуждает значительно увеличить толщину стоек, что повышает вес культиватора в целом, следовательно, и энергозатраты на его перемещение, т.е. на обработку почвы.

Третьим недостатком известного культиватора навесного является ограниченность срока службы его почвообрабатывающих органов. Этот недостаток обусловлен следующим. Общеизвестно, что почва, являясь сильным абразивным материалом, приводит к преждевременному износу почвообрабатывающих органов, в частности плоскорезов. По этой причине ножи плоскорезов вынужденно изготовляют из дорогостоящей стали типа 65М, ст. 35, ст. 45. Однако это малоэффективно. Поэтому ножи плоскорезов традиционно защищают долотом, которое прикрепляют впереди (в направлении обработки почвы). Но крепление долота возможно лишь в том случае, если плоскорез неподвижен относительно стойки, к которой он прикреплен. Так как в известном культиваторе навесном плоскорез имеет возможность вращаться относительно стойки, то для него вообще не существует понятия «постоянного переднего края». В такой ситуации закрепление долота вообще невозможно, поскольку, если оно (долото) окажется, в результате поворота плоскореза, не по направлению движения транспортного средства, то оно только лишь будет препятствовать равномерности обработки почвы и будет увеличивать сопротивление движению транспортного средства, а также будет способствовать изгибу вертикальной стойки. Таким образом, известный вращающийся плоскорез невозможно защитить от неизбежного повышенного износа, следовательно, срок службы его резко сокращается, а это приводит к необходимости частой его замены, которая повышает стоимость эксплуатации культиватора, а значит, и стоимость обработки почвы.

Четвертым недостатком известного культиватора навесного является то, что его применение делает процесс обработки почвы неоправданно высокозатратным. Этот недостаток объясняется следующим. Поскольку плоскорезы имеют значительные размеры (90 см и более) в плоскости, их вращение в горизонтальной плоскости в почве относительно осей крепления требует дополнительных расходов на преодоление сопротивления последней. Более того, если в результате поворота плоскорез станет не «клином», а «плоскостью» к направлению движения транспортного средства, то он создаст дополнительное сопротивление его перемещению. На вертикальных стойках, к которым прикреплены плоскорезы, в процессе обработки почвы будут накапливаться растительные остатки, что также увеличивает сопротивление движению транспортного средства. Отсутствие любых средств на стойках для их очистки от растительных и пожнивных остатков является недостатком известного культиватора. Таким образом, применение известного культиватора навесного вызывает повышенный расход топлива на преодоление сопротивления движению транспортного средства вследствие несовершенства конструкции вращающихся плоскорезов и накопления растительных остатков на рабочих органах культиватора.

Пятым недостатком известного культиватора навесного является то, что в его конструкции используется рама прямоугольной формы. Следует отметить, что прямоугольные рамы сегодня имеют все существующие конструкции культиваторов. Но такая рама имеет достаточно сложную конструкцию и должна иметь большую жесткость, поскольку плоскорезы во время обработки почвы создают значительное сопротивление движению транспортного средства. В прямоугольной раме всегда имеет место неравномерность распределения нагрузки в ее поперечных элементах. Так, наибольшая нагрузка приходится на середину балки, в то время как ее концевые участки остаются почти ненагруженными. Это вынуждает увеличивать сечение поперечной балки, что значительно увеличивает ее вес. Кроме того, прямоугольная рама из-за своей прямоугольной формы вынуждает располагать плоскорезы в одной линии, а это создает дополнительную нагрузку на транспортное средство и способствует забивке плоскорезов остатками растительного происхождения.

В основу изобретения поставлена задача совершенствования конструкции культиватора навесного для поверхностной обработки почвы путем повышения износостойкости его почвообрабатывающих органов и изменения их формы на наиболее приемлемую с одновременным снижением энергоемкости обработки и подготовки почвы под посев за один проход за счет изменения конструкции рамы, на которой располагаются все рабочие органы культиватора, и конструкции самих рабочих органов.

Решение поставленной задачи достигается тем, что в культиваторе навесном для поверхностной обработки почвы, содержащем раму с опорными колесами, на которой закреплены вертикальные стойки с рабочими органами, цепной вращающийся модуль с рыхлящими зубьями на каждом звене цепи, установленный в задней части рамы и имеющий механизм натяжения, согласно изобретению, рама выполнена в виде дуговой и прямолинейных балок, концы которых соединены между собой и к которым прикреплены вертикальные стойки с рабочими органами, выполненными в виде пластин с кривизной и наплавкой режущих кромок или в виде двояковыгнутых пластин с центральным швом из износостойкого материала, при этом концы зубьев цепного модуля имеют круглую или расплюснутую форму и наклонены в двух направлениях относительно плоскости своего звена. Также рама культиватора состоит из центральной и поворотных крайних частей для уменьшения ее ширины в транспортном положении. В предлагаемом культиваторе рабочие органы выполнены съемными.

Изготовление передней части рамы дугообразной формы позволяет значительно упростить ее конструкцию и технологию изготовления, уменьшить вес культиватора за счет уменьшения поперечного сечения ее элементов с одновременным повышением жесткости, а также размещать на ней рабочие органы по дуге, т.е. не в одной линии, что позволяет «разгрузить» транспортное средство.

Выполнение рабочих органов в виде пластин с кривизной и наплавкой режущих промок или в виде двояковыгнутых пластин с центральным швов из износостойкого материала позволяет уменьшить их ширину в той части, где они крепятся к вертикальной стойке, и уменьшить толщину самой стойки. Кривизна или двоякая кривизна позволяет улучшить условия подрезания корней растений. Точечная наплавка износостойкого материала на режущие кромки пластин рабочих органов обеспечивает постепенный переход (под действием износа) режущих кромок от ровной формы до пилообразной, которая еще в большей степени улучшает условия подрезания корней растений и снижает энергозатраты на эту операцию, а также износостойкая наплавка режущих кромок рабочих органов позволяет значительно повысить срок их работоспособности.

Зубья цепного модуля дробят комья и выравнивают почву в плоскости, причем эта операция выполняется качественно благодаря тому, что зубья наклонены под двумя углами, следовательно, плотность воздействия на единицу площади почвы увеличивается. Расплескивание зубьев улучшает условия их внедрения в почву и дробления комьев.

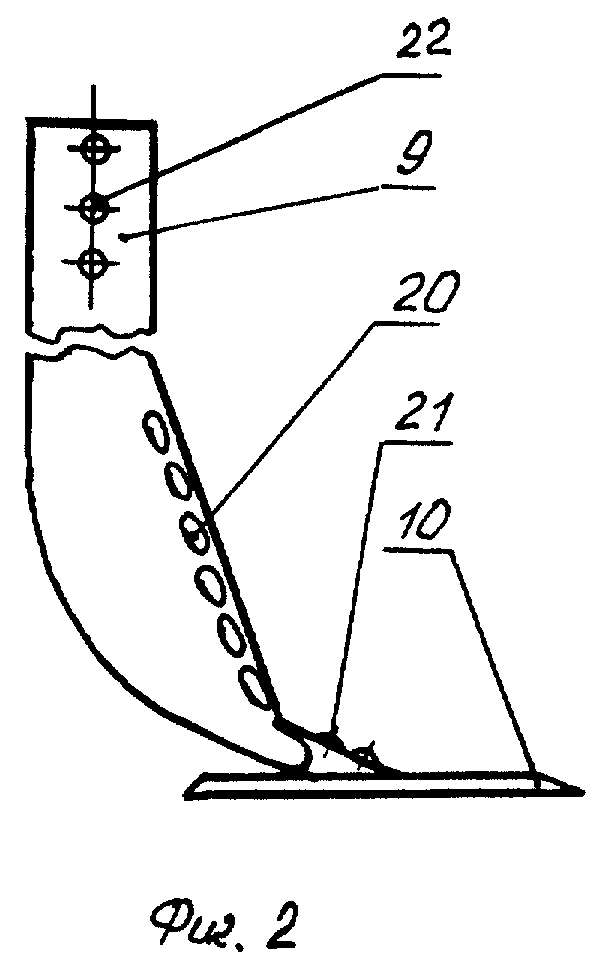

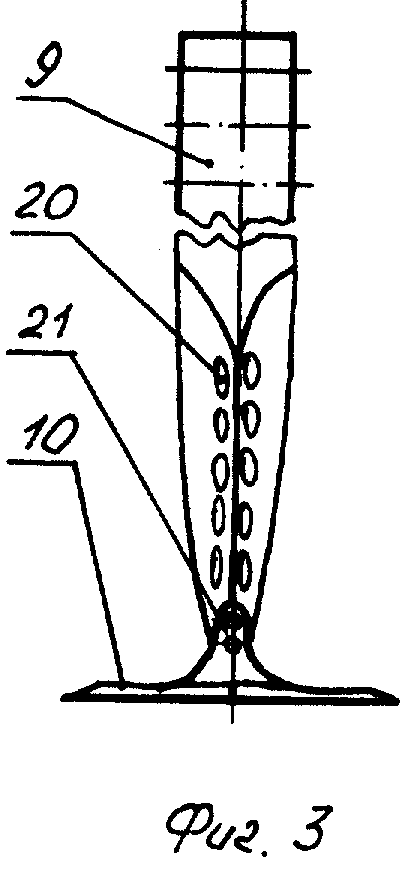

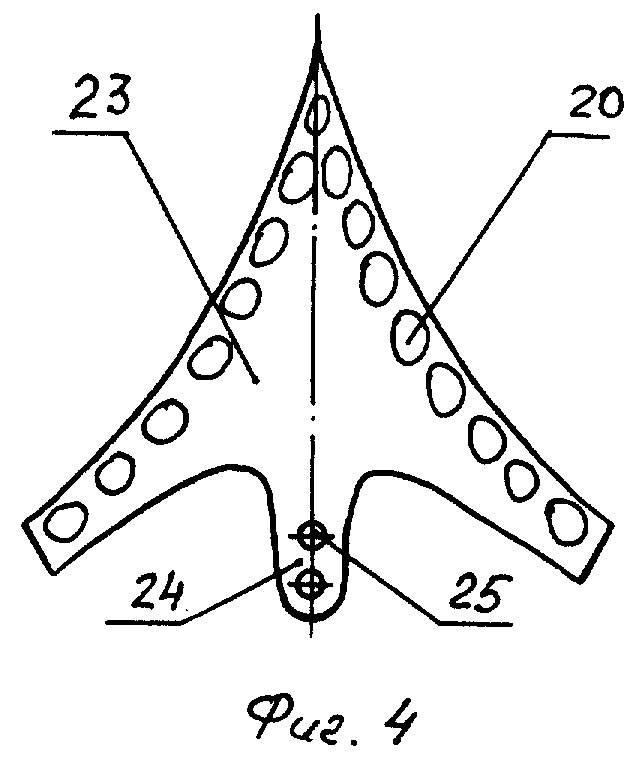

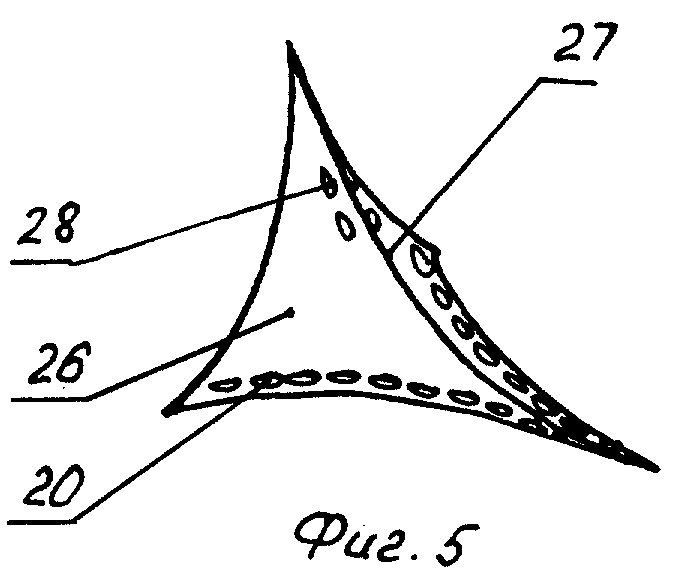

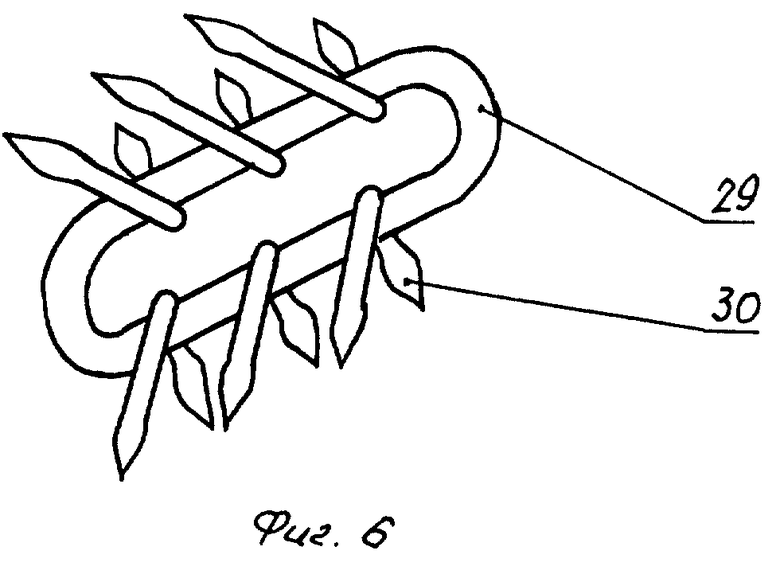

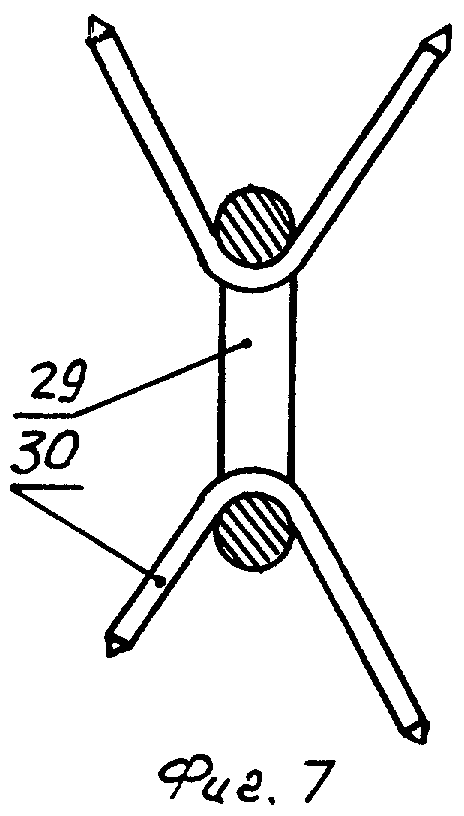

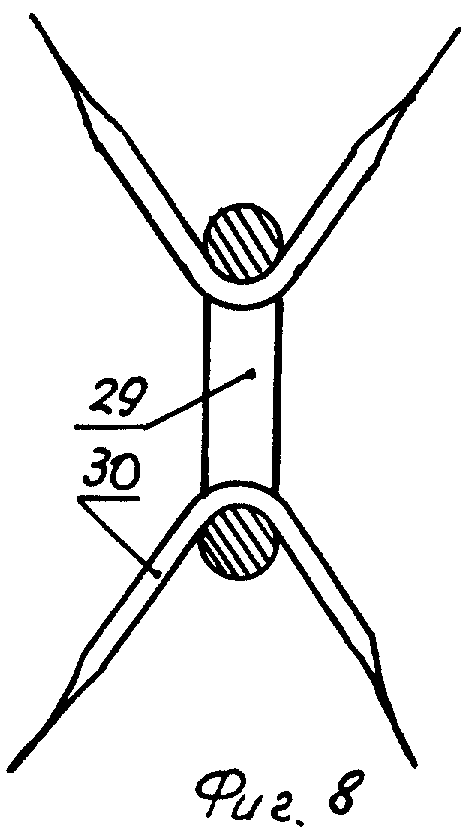

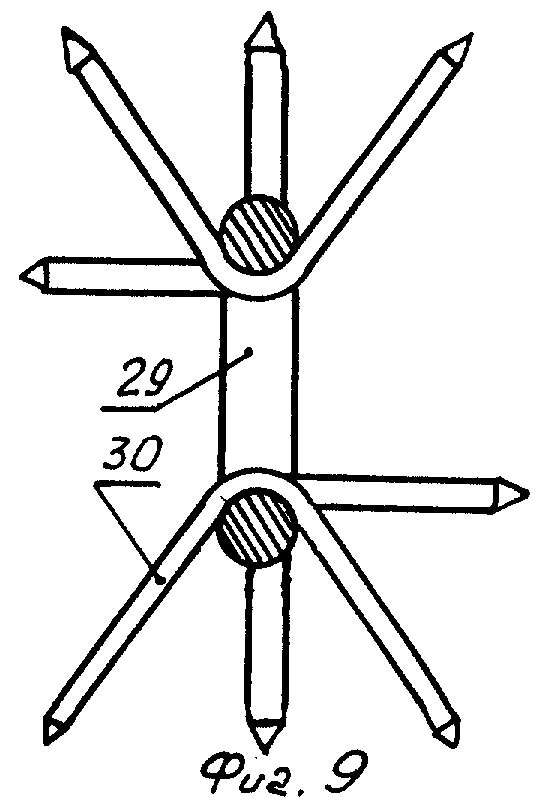

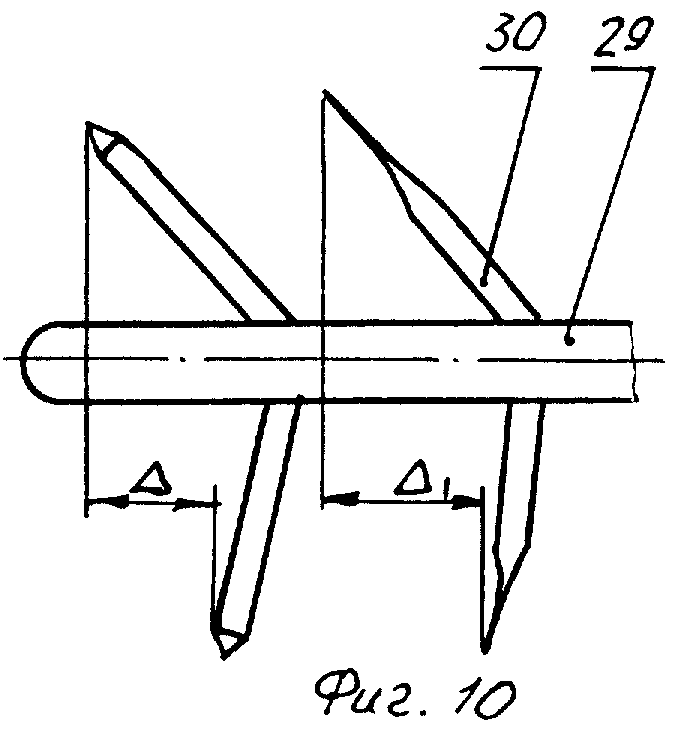

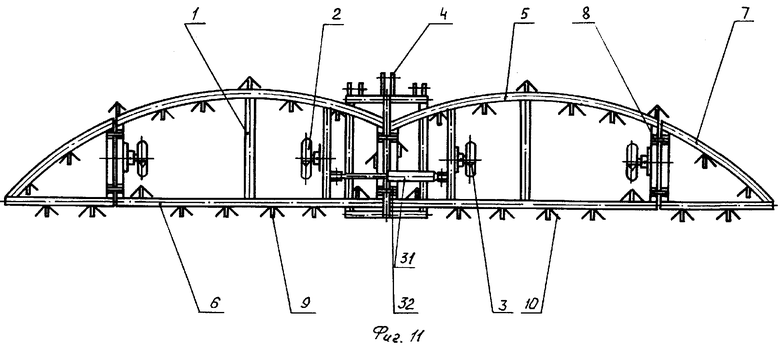

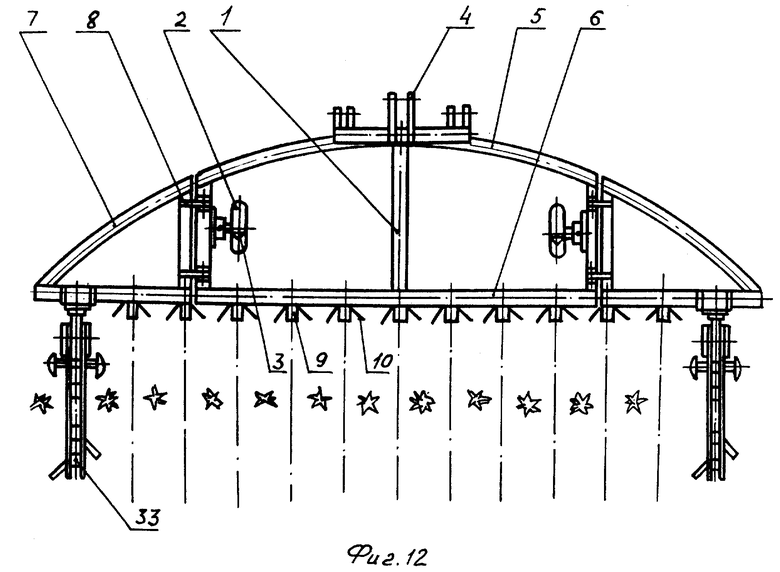

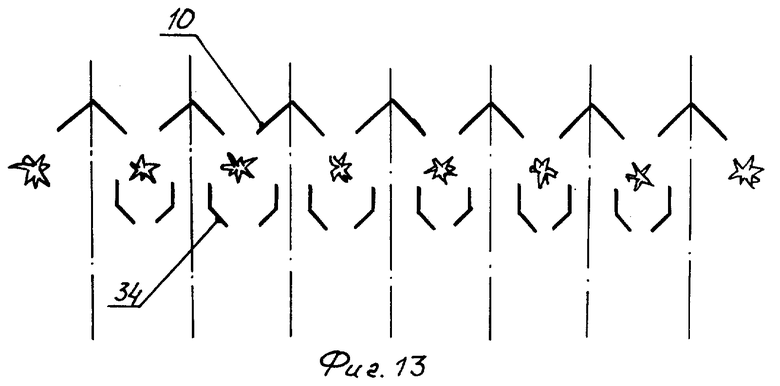

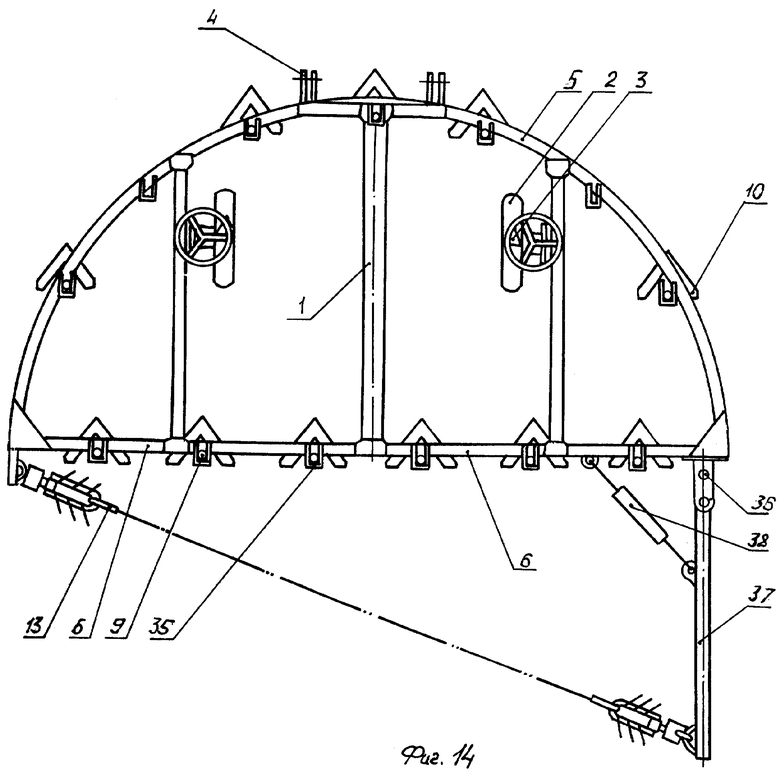

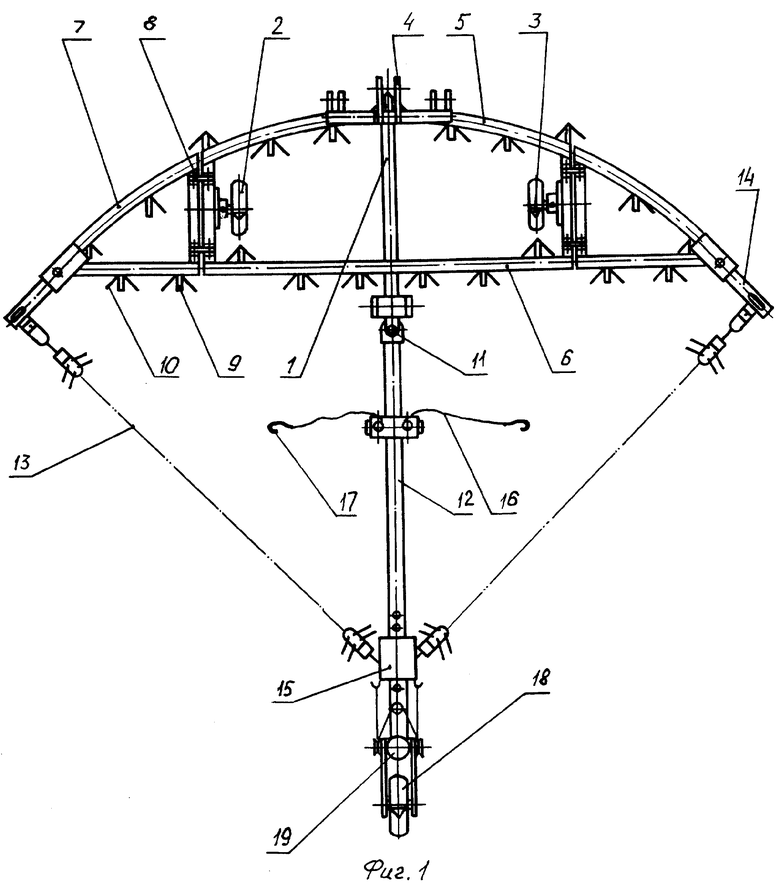

Дальнейшая сущность изобретения поясняется иллюстративным материалом, на котором изображено следующее: фиг.1 - общая схема предложенного культиватора навесного для поверхностной обработки почвы, вид сверху; фиг.2 - конструкция вертикальной стойки с рабочим органом на конце, вид сбоку; фиг.3 - то же, вид с торца; фиг.4 - рабочий орган, вид сверху; фиг.5 - модификация рабочего органа, вид в плане; фиг.6 - звено цепного модуля, вид в плане; фиг.7 - поперечное сечение звена с круглыми зубьями; фиг.8 - поперечное сечение звена с расплеснутыми зубьями; фиг.9 - поперечное сечение звена с круглыми зубьями, расположенными под различными углами; фиг.10 - вид сбоку на звено с круглыми и расплеснутыми зубьями; фиг.11 - модификация культиватора навесного для широкозахватной обработки почвы; фиг.12 - модификация культиватора навесного для междурядной обработки почвы; фиг.13 - схема междурядной обработки почвы; фиг.14 - модификация культиватора навесного со сплошной рамой.

Предложенный культиватор навесной для поверхностной обработки почвы содержит раму 1 с опорными колесами 2, которые снабжены очистителями 3, выполненными в виде металлических скребков, ширина которых совпадает с шириной колес 2. Благодаря наличию очистителей 3 колеса 2 всегда остаются чистыми, т.е. не имеет место налипание грязи, что позволяет всегда поддерживать раму 1 на одном и том же расстоянии над поверхностью почвы, что гарантирует получение обработки почвы на одну и ту же глубину. Рама 1 прикрепляется к транспортному средству (не показано) при помощи сцепки 4.

Передняя поперечная балка 5 рамы 1 имеет дугообразную форму, а задняя поперечная балка 6 - прямоугольную форму. Такая конструкция рамы 1 позволяет придать ей достаточную жесткость и упростить технологию ее изготовления за счет уменьшения количества деталей.

Рама 1 состоит из трех частей: центральной и двух крайних 7, которые имеют возможность поворачиваться в вертикальной плоскости относительно шарниров 8. Это позволяет уменьшить габариты рамы 1, когда культиватор находится в транспортном положении.

К поперечным балкам 5 и 6 рамы 1 прикреплены вертикальные стойки 9, на нижних концах которых закреплены рабочие органы 10 культиватора, которые обеспечивают сплошное подрезание верхнего слоя почвы. Поскольку передняя поперечная балка 5 рамы 1 имеет дугообразную форму, то и рабочие органы 10 на ней также располагаются по дуге, т.е. не в один ряд по направлению обработки почвы. Это облегчает условия разрезания почвы на полосы, поскольку эта операция осуществляется на различных ее участках по направлению движения транспортного средства, т.е. увеличивается пропускная возможность между рабочими органами 10. Кроме того, размещение рабочих органов 10 в различных плоскостях значительно уменьшает их забивку остатками растительного происхождения. Тогда задняя поперечная балка 6 рамы 1 может иметь прямолинейную форму, поскольку передний ряд рабочих органов 10 уже нарушил целостность слоя обрабатываемой почвы. Все это, в совокупности, позволяет снизить нагрузку на транспортное средство, т.е. снизить расходы горючего на обработку почвы.

К задней части рамы 1 с помощью шарнира 11 прикреплена продольная балка 12. К консольному концу этой балки 12 прикреплен один конец цепных вращающихся модулей 13. Вторые концы цепных вращающихся модулей 13 закреплены на раме 1, на ее концевых частях 7, на консольных концах которых расположены стержни 14, длина которых может меняться. Натяжения цепных вращающихся модулей 13 обеспечивается ручной лебедкой 15, которая снабжена тросами 16, одна пара из которых снабжена крюками 17 для поддержки цепных вращающихся модулей 13 над землей во время транспортировки культиватора. В конце продольной балки 12 расположено опорное колесо 18, которое установлено на вертикальной стойке 19.

Вертикальная стойка 9 культиватора выполнена в виде стального стержня с выгнутым и заостренным нижним концом, к которому крепится рабочий орган 10. Нижняя передняя кромка стойки 9 выполняет функцию ножа, что позволяет дополнительно разрезать почву. Для упрочнения этого ножа на его поверхности выполняют наплавку из износостойкого материала для предупреждения износа режущей кромки. Наплавка указанного слоя износостойкого материала может быть выполнена сплошной или точечной 20, как это изображено на фиг.2 и 3. Такая конструкция вертикальной стойки 9 позволяет, во-первых, разрезая почву, снизить сопротивление движению транспортного средства и, во-вторых, поднимать вверх остатки растений, которые накапливаются, что также снижает сопротивление движению транспортного средства. Снижение сопротивления, в целом, увеличивает производительность культиватора и позволяет увеличить скорость обработки почвы.

Вертикальные стойки 9 имеют отверстия для крепления к ним рабочих органов 10 при помощи винтов 21 или болтов. Такое крепление позволяет оперативно заменять почвообрабатывающий орган 10 в случае необходимости.

Заглубление рабочих органов 10 в почву регулируется при помощи стоек 9. Для этого в последних выполнены отверстия 22, благодаря которым высота стоек 9 относительно рамы 1 может меняться.

Рабочие органы 10 выполнены в виде пластин 23 из обычной стали, например ст. 3. На режущую кромку этой пластины 23 (см. фиг.4) нанесено защитное покрытие в виде наплавленных точек 20 (или кругов) из износостойкого материала. При эксплуатации рабочего органа 10 его режущая кромка стирается на участках между наплавленными точками 20, которые из-за высокой износостойкости не истираются и режущая кромка из прямолинейной формы постепенно превращается (переходит) в пилообразную форму. Пилообразная форма режущей кромки облегчает разрезание почвы и срезание корней растений. Кроме того, облегчению подрезки корней способствует и кривизна режущей кромки пластин 23. Поэтому ее целесообразно изготавливать с серповидной кривизной (не случайно такое старинное орудие как серп имеет искривленную режущую кромку). В центральной части 24 пластины 23 имеются отверстия 25 для крепления рабочего органа 10 к стойке 9. При этом центральная часть 24 пластины 23 может быть отогнутой вверх для плотного ее прилегания к стойке 9. Следовательно, благодаря такой конструкции рабочих органов 10 снижается нагрузка на транспортное средство, а поэтому появляется возможность увеличения скорости обработки почвы и уменьшения толщины вертикальных стоек 9.

Рабочий орган 10 культиватора может быть выполнен в виде двоякоизогнутых пластин 26, соединенных например сваренных, между собой швом 27 из износостойкого материала (см. фиг.5). Этот центральный шов 27 также выполняет функцию ножа, как и в стойке 9. В этом случае упрощается конструкция стойки 9 и благодаря вогнутости пластин 26 появляется возможность частично переворачивать (ворошить) почву для еще большего ее разрыхления. Такой рабочий орган 10 прикрепляется к стойке 9 также при помощи винтов 21 через отверстия 28, а на его режущих кромках также имеется износостойкая наплавка в виде точек 20.

Каждое звено 29 цепного вращающегося модуля 13 имеет одинаковую для всех последующих звеньев конструкцию. Каждая пара рыхлящих звеньев 30 образована, как и в прототипе, путем заточенного металлического прута в одной плоскости. Пары зубьев 30 привариваются к звену 29 цепи с наклоном в двух плоскостях, т.е. асимметрично к плоскости звена 29. В результате такого крепления каждый зуб 30 одной пары при вращении звена 29 будет вращаться по своей траектории. Благодаря этому, одна и та же ширина участка почвы, обрабатываемого зубьями 30 одного звена 29, будет в два раза чаще подвергаться воздействию зубьев 30. Это содействует более тщательному и качественному выравниванию и рыхлению почвы. Расплескивание зубьев 30 еще в большей степени улучшает условия дробления комьев земли и внедрения зубьев 30 в почву. Это также позволяет повысить качество и надежность обработки почвы по глубине ее слоя. Количество пар зубьев 30 на одном звене 29 может быть различным и зависит от размеров (длины) последнего. Каждая пара может иметь зубья 30 различной длины (фиг.7), круглой (фиг.7) или расплеснутой (фиг.8) формы, а также зубья 30 могут быть расположены под различными углами относительно других пар зубьев 30 (фиг.9) и под разными углами в одной паре (фиг.10). Это, в целом, позволяет расширить возможности боронования почвы в зависимости от ее типа и состояния.

Принцип работы предложенного культиватора навесного для поверхностной обработки почвы следующий.

Перед началом эксплуатации культиватора навесного его располагают в загоне для перевода цепного вращающегося модуля 13 в рабочее положение. Для этого разворачивают конечные части 7 рамы от центра (переводят в горизонтальное положение) и при помощи лебедки 15 осуществляют натяжение цепных вращающихся модулей 13. При движении культиватора навесного по полю рабочие органы 10, оказываясь первыми по ходу движения, срезают верхний слой почвы и корневые системы растений равномерно по глубине на всей ширине захвата. Далее, срезанный слой почвы попадает под цепной вращающийся модуль 13, где он окончательно рыхлится и разравнивается. В результате такого двойного воздействия культиватором на почву последняя оказывается полностью качественно подготовленной под посев за один проход. При этом благодаря снижению сопротивления движению транспортного средства скорость обработки почвы может быть существенно увеличена без увеличения расхода топлива.

Для увеличения ширины обработки почвы (широкозахватное возделывание почвы) рамы 1 культиватора соединяют, как это показано на фиг.11. В месте соединения рам 1 установлен гидроцилиндр 31, с помощью которого рамы 1 поднимают вверх при переводе культиватора в транспортное положение. При этом рамы 1 поворачиваются относительно шарниров 32. Понятно, такой культиватор также может быть снабжен цепными вращающимися модулями 13. Для этого достаточно установить продольную балку 12 с опорным колесом 18 и лебедкой 15. Поскольку такая балка 12 изображена на фиг.1 и уже была описана выше, нет необходимости повторяться для случая широкозахватной обработки почвы, поскольку ничего нового при этом не добавляется: конструкция балки 12, модулей 13, а также их работа остаются прежними.

Предложенный культиватор навесной может применяться для обработки почвы между рядами выращиваемых культур (см. фиг.12 и 13). Для этого на прямолинейной балке 6 рамы 1 закрепляют каретки 33, к которым присоединяют любое почвообрабатывающее орудие, например окучиватели 34, или цепные вращающиеся модули 13. Такие модули 13 имеют ширину, соответствующую ширине обрабатываемого рядка. Рабочие органы 10 такого культиватора располагают таким образом, чтобы они срезали и обрабатывали слой почвы именно между растениями.

Представим еще одну модификацию предложенного культиватора навесного, в которой вертикальные стойки 9 рабочих органов 10 закреплены при помощи кронштейнов 35 на поперечных балках 5 и 6 рамы 1, причем расстояние между ними выбирается таким, чтобы смежные рабочие органы 10 в различных рядах перекрывали друг друга на расстояние не менее 50 мм. Перекрытие одного ряда рабочих органов 10 другим гарантирует полную обработку почвы до полного износа кромок пластин 23. В этой модификации (показана на фиг.14) используется иной вариант крепления и натяжения цепного вращающегося модуля 13. Для этой цели к раме 1 с помощью шарнира 36 прикрепляют поворотный стержень 37, к которому крепится один конец модуля 13, а второй конец модуля 13 крепится непосредственно к раме 1 культиватора. Натяжение модуля 13 осуществляется при помощи стержня 38 переменной длины. В этой модификации культиватора его рама 1 выполнена сплошной, т.е. без поворотных концевых частей. Наличие кронштейнов 35 позволяет изменять местонахождение рабочих органов 10 в зависимости от ширины обрабатываемого рядка.

Существенное отличие заявляемого объекта изобретения от ранее известных заключается в том, что культиватор навесной для поверхностной обработки почвы снабжен рабочими органами с точечными наплавками из износостойкого материала на криволинейных режущих кромках, цепным вращающимся модулем, зубья которого наклонены в двух направлениях относительно плоскости звена и могут быть как круглыми, так и расплеснутыми и одинаковой или различной длины, а также в том, что рама имеет переднюю балку дугообразной формы. Отмеченные отличия, в совокупности, позволяют качественно подготовить почву под посев всего за один проход, снизив при этом энергозатраты за счет снижения сопротивления перемещению транспортного средства. Ни один из известных культиваторов навесных не может обладать отмеченными свойствами, поскольку не содержит в своей конструкции дугообразных несущих элементов рам и двоякоизогнутых почвообрабатывающих органов с пилообразной режущей кромкой.

К техническим преимуществам предложенного технического решения, по сравнению с прототипом, можно отнести следующее:

- уменьшение веса и упрощение конструкции рамы за счет того, что отдельные ее несущие элементы имеют дугообразную форму;

- снижение износа и сопротивления перемещению рабочих органов за счет наличия наплавленных точек на режущих поверхностях и выполнения их криволинейными;

- возможность равномерного планирования почвы за счет расположения зубьев цепного модуля под двумя углами относительно плоскости звена цепи;

- повышение срока службы культиватора за счет снижения износа его почвообрабатывающих органов;

- возможность изменения общей ширины рамы за счет выполнения ее крайних частей поворотными.

Экономический эффект от внедрения изобретения, по сравнению с использованием прототипа, получают за счет снижения энергетических расходов на поверхностную обработку почвы под посев за один проход как следствие снижения сопротивления перемещению транспортного средства, за счет увеличения срока службы почвообрабатывающих органов и за счет повышения урожайности как следствия повышения качества обработки почвы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ ДЛЯ СКОРОСТНОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПОЧВЫ | 2001 |

|

RU2231244C2 |

| КОМБИНИРОВАННЫЙ СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ ДЛЯ СКОРОСТНОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПОЧВЫ | 2002 |

|

RU2273977C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПОЧВЫ | 2000 |

|

RU2193832C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ | 2000 |

|

RU2200377C2 |

| ГИБКАЯ БОРОНА | 2000 |

|

RU2200374C2 |

| ГИБКИЙ ШЛЕЙФ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2206188C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЧВЫ Н.И.БЕЗДОЛЬНОГО | 1992 |

|

RU2045144C1 |

| ГИБКАЯ БОРОНА | 1989 |

|

RU2070362C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЧВЫ | 1993 |

|

RU2041582C1 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ Н.И.БЕЗДОЛЬНОГО | 1992 |

|

RU2046579C1 |

Изобретение предназначено для подготовки почвы за один проход под посев любым самоходным энергонасыщенным транспортным средством и может быть использовано в сельскохозяйственном машиностроении. Культиватор содержит раму с опорными колесами. На раме закреплены металлические плоскорезы треугольной формы и механизм натяжения цепного вращающегося модуля с рыхлящими зубьями на каждом звене цепи. Цепь установлена в задней части рамы. Рама изготовлена в виде дуговой и прямолинейной балок, концы которых соединены между собой. К балкам прикреплены вертикальные стойки рабочих органов. Рабочие органы выполнены в виде пластин с кривизной и наплавкой режущих кромок или в виде двояковыгнутых пластин. Зубья цепного шлейфа имеют расплюснутую форму и установлены под углом к продольной оси звена. Количество зубьев на одном звене не ограничено. Такое конструктивное выполнение позволит уменьшить вес и упростить конструкцию рамы; снизить сопротивление перемещению рабочих органов и обеспечить возможность равномерного выравнивания почвы. 2 з.п. ф-лы, 14 ил.

| Скрепер для добычи садочной соли | 1930 |

|

SU21093A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРАНС-1,2-ДИАРИЛЭТИЛЕНОВ | 0 |

|

SU210143A1 |

| ПРИБОР ДЛЯ ГИДРАВЛИЧЕСКОГО ИСПЫТАНИЯ КРАНОВ, КЛАПАНОВ И ТРОЙНИКОВ | 1929 |

|

SU18969A1 |

| ГИБКАЯ ВРАЩАЮЩАЯСЯ БОРОНА | 1990 |

|

RU2034422C1 |

Авторы

Даты

2006-04-20—Публикация

2002-10-24—Подача