Изобретение относится к технологии прессования, а именно к нанесению эластичных или полимерных покрытий на поверхности металлических изделий.

Известен способ изготовления деталей, содержащих металл и резину, по а. с. СССР 882101 обкладкой металлической сетки асбокаучуковой смесью. Недостаток этого способа заключается в том, что он применим в основном для прокладок или армированных тонкостенных изделий.

Известны устройство и способ нанесения покрытия по а.с. СССР 2067039, МПК 6 В 22 С 9/03, заявл. 11.01.93 г. (прототип). По этому способу одновременно с заливкой композиции осуществляют вакуумную формовку изделия.

Задачей создания изобретения является обеспечение качественного покрытия в кольцевых зазорах и закрытых полостях сложной конфигурации.

Решение указанных задач достигнуто за счет того, что в устройстве нанесения покрытия на изделие, содержащем систему подачи материала покрытия с загрузочной камерой, с каналами подвода материала покрытия и систему откачки воздуха с каналами вакуумирования, система подачи материала покрытия выполнена в виде вставки, на которой установлен с возможностью съема цилиндр, зафиксированный гайкой и образующий с поршнем загрузочную камеру. Загрузочная камера сообщается с заполняемой полостью через канал подачи материала покрытия, в котором установлен запорный винт, система откачки воздуха содержит заглушку с каналом вакуумирования, в котором соосно установлена перекрывающая втулка, содержащая штуцер для соединения с трубопроводом откачки воздуха, системы подачи материала покрытия и откачки воздуха соединены трубой, наружная поверхность которой является формообразующей, причем заглушка системы откачки частично установлена внутри трубы и зафиксирована от осевого перемещения внутренней гайкой.

Устройство содержит в системе откачки воздуха участок визуального наблюдения, например, трубку из прозрачного материала. В системе откачки воздуха установлен перекрывающий клапан. Внутри изделия на трубе установлена антиадгезионная вставка, служащая для предотвращения прилипания материала покрытия к трубе. Устройство содержит накидную гайку, предназначенную для соединения системы подачи материала покрытия с изделием, которая выполняет одновременно роль съемника. Во вставке и пробке выполнены дренажные каналы для очистки устройства от остатков эластичного материала.

Решение указанной задачи достигнуто за счет того, что в способе нанесения покрытия на изделие, включающем операции вакуумной формовки материала покрытия в заливаемой полости изделия путем запрессовки материала покрытия и откачки воздуха из заполняемой полости, запрессовку материала покрытия выполняют после откачки воздуха с последующей герметизацией заполненного объема. До запрессовки материала покрытия, одновременно с запрессовкой и после нее сразу осуществляют прогрев изделия совместно с устройством. По другому варианту изделие со снятой загрузочной камерой и перекрытыми каналами подачи материала покрытия и вакуумирования помещают в печь.

До запрессовки материала покрытия, одновременно с запрессовкой и после нее сразу осуществляют прогрев изделия совместно с устройством. Возможен также вариант, когда изделие со снятой загрузочной камерой и перекрытыми каналами подачи материала покрытия и вакуумирования помещают в печь.

Проведенные патентные исследования показали, что предложенное техническое решение обладает новизной, промышленной применимостью и изобретательским уровнем.

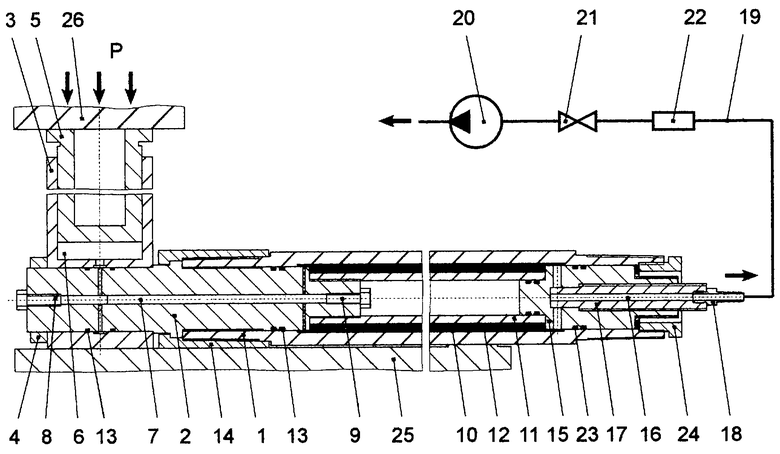

Сущность изобретения поясняется на чертеже.

Устройство предназначено для нанесения материала покрытия, например резины, в виде тонкого слоя на внутренней поверхности изделия 1 и содержит систему подачи материала покрытия и систему откачки воздуха. Система подачи материала покрытия выполнена в виде вставки 2, на которой установлен с возможностью съема цилиндр 3, зафиксированный гайкой 4 и образующий с поршнем 5 загрузочную камеру 6, загрузочная камера 6 сообщается каналом подачи материала покрытия 7 с заполняемой полостью 10. В канале подачи материала покрытия установлен запорный винт 8 и дренажный винт 9. Вставка 2 соединена с трубой 11, формирующей внутреннюю поверхность. На трубе 11 может быть нанесено антиадгезионное покрытие 12. Вставка 2 герметизирована относительно цилиндра 3 и относительно изделия 1 при помощи уплотнений 13. Вставка крепится к изделию при помощи накидной гайки 14.

Система откачки воздуха содержит заглушку 15, вставляемую с другой стороны трубы 11, и содержит канал вакуумирования 16, перекрывающую втулку 17 со штуцером 18, соединяющим заполняемую материалом покрытия полость 10 с трубопроводом откачки воздуха 19 и компрессором 20. Система откачки воздуха дополнительно содержит перекрывной клапан 21, участок визуального наблюдения 22. Заглушка 3 загерметизирована относительно изделия 1 при помощи уплотнений 23 и затянута внутренней гайкой 24. Устройство помещается между нижней 25 и верхней 26 плитами пресса.

При работе с устройством (см. чертеж) осуществляют сборку системы подачи материала покрытия на основе вставки 2. Для этого на вставку 2 надевают цилиндр 3 и затягивают его гайкой 4. В цилиндр 3 вставляют поршень 5. Пристыковывают трубу 11. Эту сборочную единицу устанавливают на один из торцов изделия 1 и прижимают накидной гайкой 14. С другой стороны изделия 1 внутрь трубы 14 монтируют заглушку 15 и фиксируют при помощи внутренней гайки 24. К штуцеру 18 пристыковывают трубопровод откачки воздуха 19. Собранное приспособление с изделием 1 устанавливают на нижнюю плиту пресса 25 и подводят к поршню 5 верхнюю плиту 26. К трубопроводу откачки воздуха присоединяют клапан 21, участок визуального наблюдения 22 и компрессор 20. Заполняют загрузочную камеру 6 материалом покрытия. Это может быть сырая резина или полимерная композиция. Отворачивают запорный винт 8 и перекрывающую втулку 17, включают компрессор 20 для откачки воздуха из заполняемой полости 10 и загрузочной камеры 6. Это необходимо, чтобы в дальнейшем покрытие не содержало воздушных включений. После образования разрежения перемещают верхнюю плиту пресса 26 и надавливают на поршень 5, при этом материал покрытия заполняет полость 10 и по каналу вакуумирования 16 и системе трубопровода откачки воздуха 19 поступает на участок визуального наблюдения 22. Продавливание композиции прекращают. Запорным винтом 8 и перекрывающей втулкой 17 перекрывают заполненную полость 10 с обеих сторон.

Для полимеризации или вулканизации материала покрытия необходим прогрев изделия. Возможны два варианта прогрева. Плиты пресса 25 и 26 могут быть совмещены с системой подогрева. В этом случае прогревается изделие 1 вместе с устройством, например, для осуществления вулканизации резины в небольших по габаритам изделиях. Для прогрева больших по габаритам изделий длиной в несколько метров, прогрев которых в прессе невозможен, применяют другую технологию. В этих случаях отворачивают гайку 9 и снимают цилиндр загрузочного устройства 3 с вставки 2. Изделие помещают в печь.

Пример

Предложенный способ конкретно был реализован для заливки слоя резины на внутренней поверхности электрического разделителя забойной телеметрической системы, которая применяется в нефтегазовой промышленности. После сборки устройства откачивается воздух из загрузочной камеры 6, заполняемой полости 10, канала вакуумирования 16, посредством перемещения поршня 5 эта полость заполняется материалом покрытия (сырой резиной). Перекрываются каналы подачи материала покрытия и вакуумирования посредством запорного винта 8 и перекрывающей втулки 17 для герметизации залитого объема. Цилиндр 3 с поршнем 5 демонтируются и приспособление помещается в печь для вулканизации покрытия из резины.

Для подготовки приспособления к повторному использованию удаляют завулканизированный или полимеризированный материал покрытия из каналов подачи материала и вакуумирования. Для очистки отворачивают запорный винт 8 и дренажный винт 9.

Применение изобретения позволило:

1. осуществлять вакуумную заливку металлических изделий резиновыми или полимерными смесями;

2. создать высокое давление при прессовании;

3. выполнять заливку с высоким качеством;

4. ускорить операцию заливки;

5. получить сплошное, равномерное покрытие без включений воздуха с высокими механическими свойствами;

6. упростить работы, связанные с разборкой приспособления;

7. улучшить очистку внутренних каналов для подготовки приспособления к последующему использованию.

Изобретение относится к технологии прессования, а именно к способу и устройству нанесения эластичных или полимерных покрытий на внутреннюю поверхность металлических изделий. Техническим результатом изобретения является обеспечение качественного покрытия в кольцевых зазорах и закрытых полостях сложной конфигурации. Устройство нанесения покрытия на изделие содержит систему подачи материала покрытия с загрузочной камерой и с каналами подвода материала покрытия, также систему откачки воздуха с каналами вакуумирования. Система подачи материала покрытия выполнена в виде вставки, на которой установлен с возможностью съема цилиндр, зафиксированный гайкой и образующий с поршнем загрузочную камеру. Загрузочная камера сообщается каналом подачи материала покрытия, в котором установлен запорный винт с заполняемой полостью. Вставка соединена с трубой, формирующей внутреннюю поверхность. Система откачки воздуха содержит также заглушку, вставляемую с другой стороны внутрь трубы. Заглушка содержит перекрывающую втулку со штуцером, к которому присоединены трубопровод откачки воздуха, соединяющий заполняемую полость с компрессором. Устройство содержит в системе откачки воздуха участок визуального наблюдения, например трубку из прозрачного материала. В системе откачки воздуха установлен перекрывающий клапан. Внутри изделия на трубе установлена антиадгезионная вставка. Устройство содержит накидную гайку, предназначенную для соединения системы подачи материала покрытия с изделием, которая выполняет одновременно роль съемника. Во вставке и пробке выполнены дренажные каналы для очистки устройства от остатков эластичного материала. Способ нанесения покрытия на изделие включает операции вакуумной формовки материала покрытия в заливаемых полостях изделия путем запрессовки материала покрытия и откачки воздуха из заполняемой полости. Заполнение полости выполняют после откачки воздуха с последующей герметизацией заполненного объема. До запрессовки материала покрытия одновременно с запрессовкой и после нее сразу осуществляют прогрев изделия совместно с устройством. Изделие со снятой загрузочной камерой и перекрытыми каналами подачи материала покрытия и вакуумирования помещают в печь. 2 с. и 6 з.п.ф-лы, 1 ил.

| Установка для нанесения покрытий из порошковых материалов на внутреннюю поверхность труб | 1989 |

|

SU1704848A1 |

| DE 1546977 А, 29.05.1969 | |||

| АСИНХРОННЫЙ ВЗРЫВОБЕЗОПАСНЫЙ ДВИГАТЕЛЬ | 1993 |

|

RU2094929C1 |

| Устройство для нанесения покрытий на внутреннюю поверхность трубопровода | 1989 |

|

SU1646613A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЛИТЕЙНЫЕ ФОРМЫ | 0 |

|

SU382264A1 |

| Устройство для нанесения лакокрасочного покрытия на внутреннюю поверхность трубчатых изделий | 1972 |

|

SU604588A1 |

| DE 1427612 A, 02.10.1969. | |||

Авторы

Даты

2003-06-20—Публикация

2001-08-14—Подача