Изобретение относится к горнодобывающей промышленности, в частности к отработке карьеров, котлованов и проходке выработок, и может быть использовано в строительстве при ведении безопасных методов разрушения валунов, бетонных, железобетонных и кирпичных конструкций в зданиях и сооружениях.

Известен разрушающий материал, включающий следующие компоненты, мас.%:

Борная кислота - 1,0-2,5

Поташ - 0,75-2,0

Нитрит натрия - 1,0-5,0

Грубоизмельченная негашеная известь - Остальное

(см. А.С. СССР 1186595, кл. МПК 7 С 04 В 7 / 00, опубл. БИ 39, 1985).

Недостатком данного состава является грубый помол извести, сравнительно низкое развиваемое давление, а следовательно, и низкая скорость его возрастания в режиме низких положительных и отрицательных температурах. Так, при температуре -5oС при водопорошковом отношении 0,40 давление при гидратации за первые 12 часов составляет 9,8, а по истечении 144 часов (8640 мин) - 35,1 МПа.

Наиболее близким к заявленному невзрывчатому разрушающему составу является невзрывчатый разрушающий состав (см. Патент РФ 2147561, кл. МПК 7 С 04 В 7/34, 2/04, Е 21 С 37/00, опубл. БИ 11, 2000 г.), содержащий следующие компоненты, маc. %:

Мочевина - 1,8-23,0

Глицерин - 2,6-12,8

Оксид кальция из обожженных известняка и гипса - Остальное

В качестве порошка оксида кальция использован обожженный известняк и гипс при температуре 1200oС с содержанием активного кальция не менее 96%, измельченного до удельной поверхности 2800 см2/г.

Основным недостатком является его ограниченный диапазон использования до -10oС из-за низкой температуры гидратации и развиваемого давления. При температуре среды -10oС прототип развивает давление 15,7 МПа, а температура гидратации составляет 34oС, что недостаточно для отрыва и раскола пород ниже этой температуры.

Задачей данного технического решения является создания невзрывчатого разрушающего состава эффективного и работоспособного при температурах от +5 до -15oС.

Технический результат заключается в увеличении скорости, температуры и времени гидратации для отрыва и раскола монолитных объектов вплоть до -15oС.

Этот технический результат достигается тем, что в известный разрушающий состав, содержащий оксид кальция из обожженных известняка и гипса, дополнительно вводят нитрит кальция, сульфат алюминия и пропиловый (изопропиловый) спирт при следующем соотношении компонентов, мас. %:

Нитрит кальция - 3,0-8,2

Сульфат алюминия - 0,5-4,05

Пропиловый (изопропиловый) спирт - 0,9-10,0

Оксид кальция из обожженных известняка и гипса - Остальное

Добавление в оксид кальция из обожженных известняка и гипса (СаО) ускорителей гидратации - нитрита кальция (Ca(NO3)2), сульфата алюминия (Al2(SO4)3) и противоморозной жидкости - пропилового (изопропилового) спирта (С3Н8О) необходимой концентрации, соответствующей температурной среде, увеличивают объем самонапряжения гидроксида кальция (Са(ОН)2), снижают температуру замерзания, повышают температуру и скорость гидратации и делают состав эффективным и работоспособным даже при низких отрицательных температурах до -15oС.

Сущность изобретения поясняется примерами.

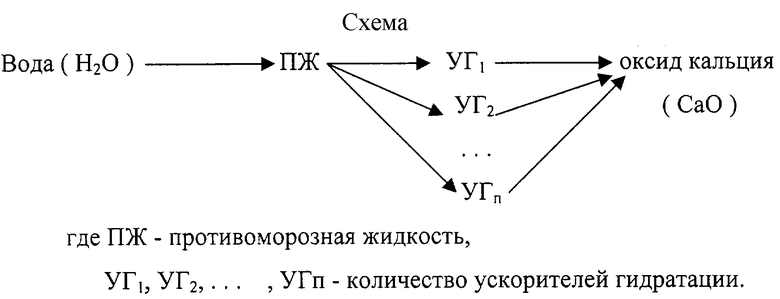

Зная температуру среды, разбавляли водой до нужной концентрации противоморозную жидкость и этим же раствором затворяли все дополнительные ускорители гидратации и после их растворения смешивали с 96% оксидом кальция по схеме, приведенной в конце текста.

Комплексная формула предложенного состава следующая:

А. До гидратации

к С3Н8O+х Al2(SO4)3+у Са(NO3)2+z СаО+(z-3х) Н2O.

Б. После гидратации

к

где к, х, у и z - процентное содержание компонентов смеси состава соответственно пропилового (изопропилового) спирта, сульфата алюминия, нитрита кальция и оксида кальция (см. таблицу).

В таблице представлены технологические и термодинамические характеристики невзрывчатого разрушающего состава (НРС-1) и прототипа. А на чертеже представлен график влияния количества добавок в зависимости от температуры окружающей среды.

Пример. Температура среды -10oС. Экспериментальные блоки размерами 1,0•1,0•1,2 м, в середине которых бурились шпуры диаметром 42 мм на глубину 1,0 м, заливали свежеприготовленным раствором НРС-1 (см. табл. опыт 6). Водопорошковое отношение (В/П) принято 0,35. Через 12,5 ч блоки распадались на четыре части. Давление, развиваемое для раскалывания, составляло 26-28 МПа.

Выбор количества добавок определяли технологическими характеристиками разрушаемого материала, а также скоростью роста самонапряжения и температуры окружающей среды.

Как видно из таблицы, предлагаемый невзрывчатый разрушающий состав (НРС-1) характеризуется высокими термодинамическими параметрами - удельным тепловыделением, температурой и скоростью гидратации и развиваемым давлением при низких положительных и отрицательных температурах. Это достигается как схемой приготовления, так и действием комплекта химических добавок и активностью оксида кальция.

С изменением качественного состава катализатора (Са(NO3)2+Аl2(SO4)3) значительно увеличивается скорость гидратации, а следовательно, уменьшается время на отбойку (разрушение) монолитных объектов, что делает его пригодным для внедрения в интервале отрицательных температур до -15oС. С увеличением содержания безводной соли добавок значительно понижается температура замерзания.

Количество добавок (qi) - нитрита кальция (1), сульфата алюминия (2) и пропилового (изопропилового) спирта (3) в зависимости от температуры среды (Ti) представлены на чертеже.

Использование невзрывчатого разрушающего состава (НРС-1) позволит по сравнению с прототипом осуществить круглогодичную отбойку и разрушение скальных грунтов и искусственных материалов любой крепости при температуре окружающей среды от +5oС до -15oС, увеличить производительность карьеров на 30% и более с минимальным нарушением ландшафта местности и сведения до нуля отчуждения земли за счет складирования некондиционной породы.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕВЗРЫВЧАТЫЙ РАЗРУШАЮЩИЙ СОСТАВ НРС-2 | 2001 |

|

RU2206533C2 |

| НЕВЗРЫВЧАТЫЙ РАЗРУШАЮЩИЙ СОСТАВ | 1999 |

|

RU2160236C2 |

| КОМПЛЕКСНАЯ СМЕСЬ ДЛЯ НЕВЗРЫВЧАТЫХ РАЗРУШАЮЩИХ МАТЕРИАЛОВ | 1998 |

|

RU2147562C1 |

| НЕВЗРЫВЧАТЫЙ РАЗРУШАЮЩИЙ СОСТАВ | 1998 |

|

RU2147561C1 |

| НЕВЗРЫВЧАТЫЙ РАЗРУШАЮЩИЙ СОСТАВ | 1999 |

|

RU2159747C2 |

| НЕВЗРЫВЧАТЫЙ РАЗРУШАЮЩИЙ СОСТАВ | 1998 |

|

RU2148558C1 |

| СПОСОБ ОКОНТУРИВАНИЯ ПРОХОДЧЕСКИХ ВЫРАБОТОК | 2002 |

|

RU2232896C1 |

| НЕВЗРЫВЧАТЫЙ РАЗРУШАЮЩИЙ СОСТАВ | 2021 |

|

RU2804648C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОБОЖЖЕННОГО ОКСИДА КАЛЬЦИЯ | 2006 |

|

RU2309131C1 |

| СПОСОБ НЕВЗРЫВНОГО РАЗРУШЕНИЯ ГОРНЫХ ПОРОД | 2013 |

|

RU2536528C1 |

Изобретение относится к горнодобывающей промышленности и строительству для отбойки и разрушения скальных пород и искусственных материалов. Технический результат - повышение эффективности, работоспособности и морозостойкости при низких положительных и отрицательных температурах от +5 до -15oС за счет ускорения процесса гидратации. Невзрывчатый разрушающий состав, содержащий оксид кальция из обожженных известняка и гипса, дополнительно содержит нитрит кальция, сульфат алюминия и пропиловый, изопропиловый спирт в следующем соотношении компонентов, мас.%: нитрит кальция 3,0-8,2; сульфат алюминия 0,5-4,05; пропиловый, изопропиловый спирт 0,9-10,0; оксид кальция из обожженных известняка и гипса - остальное. 1 табл., 1 ил.

Невзрывчатый разрушающий состав, содержащий оксид кальция из обожженных известняка и гипса, отличающийся тем, что в него дополнительно вводят нитрит кальция, сульфат алюминия и пропиловый, изопропиловый спирт при следующем соотношении компонентов, мас.%:

Нитрит кальция - 3,0 - 8,2

Сульфат алюминия - 0,5 - 4,05

Пропиловый, изопропиловый cпирт - 0,9 - 10,0

Оксид кальция из обожженных известняка и гипса - Остальноеи

| КОМПЛЕКСНАЯ СМЕСЬ ДЛЯ НЕВЗРЫВЧАТЫХ РАЗРУШАЮЩИХ МАТЕРИАЛОВ | 1998 |

|

RU2147562C1 |

| Разрушающий материал | 1989 |

|

SU1648911A1 |

| Разрушающий материал | 1987 |

|

SU1435559A1 |

| Разрушающий материал | 1984 |

|

SU1186595A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕВЗРЫВЧАТОГО РАЗРУШАЮЩЕГО МАТЕРИАЛА | 1991 |

|

RU2010778C1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| ЦИФРОВОЕ УПРАВЛЯЕМОЕ СОПРОТИВЛЕНИЕ | 0 |

|

SU221992A1 |

Авторы

Даты

2003-06-20—Публикация

2001-08-20—Подача