Изобретение относится к добыче природного камня, строительству или разрушению искусственных материалов, проходке выработок, установке анкеров и проведения других созидательных работ как на открытых, так и подземных горных и строительных предприятиях.

Известен невзрывчатый разрушающий состав (см. А.С. СССР 1283231, кл. С 04 В 7/00, опубл. БИ 12, 1987 г.), содержащий следующие компоненты, мас.%:

Хлорид кальция - 1,0-10,5

Карбонат кальция, содержащий отход сахарного производства - 5,0-20,0

Грубоизмельченная негашеная известь - Остальное

Недостатком данного состава является низкая скорость нарастания разрывающего давления (по истечении 24 ч при низких отрицательных температурах до -15oС составляет 41,0-42,5 МПа). Высокое водопорошковое отношение (0,54-0,61) и увеличенная крупность негашеной извести снижают скорость гидратации на 30%, а давление до 15%.

Более близкой к заявленному составу принята "Комплексная смесь для невзрывчатых разрушающих составов" (см. Патент РФ 2147562, кл. С 04 В 7/34, 2/04, опубл. БИ 11, 2000 г.), содержащая следующие компоненты, мас.%:

Кальцинированная сода - 2,0-9,9

Глицерин - 3,0-15,1

Алюминиевая пудра - 0,25-0,30

Лигносульфанат технический модернизированный (ЛСТМ 2) - 0,10-2,35

Оксид кальция из обожженных известняка и гипса - Остальное

Недостатком прототипа является его сравнительно невысокая работоспособность при отрицательных температурах в интервале от 0 до -15oС. Давление и полное время гидратации от заливки до раскола соответственно 34,2-8,4 МПа и 720-1440 мин, что снижает производительность труда.

Задачей данного технического решения является создание невзрывчатого разрушающего состава с высокими работоспособностью труда по отбойке и разрушению при круглогодичной температуре наружного воздуха.

Технический результат заключается в том, что предложенный невзрывчатый разрушающий состав позволяет вести круглогодичные работы на карьерах и строительных предприятиях по добыче природного камня за счет повышения его термодинамических параметров: давления, температуры и времени гидратации и тепловыделения.

Этот технический результат достигается тем, что в известный состав, содержащий измельченный оксид кальция из обожженных известняка и гипса, дополнительно вводят хлорид кальция, хлорид алюминия и денатурированный (этиловый) спирт при следующем соотношении компонентов, мас.%:

Хлорид кальция - 0,7-7,2

Хлорид алюминия - 0,5-4,5

Денатурированный (этиловый) спирт - 1,0-13,0

Оксид кальция из обожженных известняка и гипса - Остальное

Предложенный невзрывчатый разрушающий состав позволит горным предприятиям и строительным организациям повысить производительность труда более чем на 40% за счет своих высоких термодинамических параметров от +7 до -15oС.

Введение в оксид кальция добавок хлорида кальция (CaCl2•6H2O), хлорида алюминия (AlCl3) и денатурированного спирта (С2Н5OН) ускоряет процесс гидратации, снижает температуру замерзания, способствует растворению оксида кальция, изменяет степень новообразований (увеличение объема) гидроксида кальция (Cа(ОН)2) за счет снижения водопорошкового показателя (pH) и ионной связи - жидкой фазы. Плотность растворов в зависимости от концентраций указанных добавок колеблется от 1,1 до 1,23 г/см3.

Таким образом, введение противоморозной жидкости и ускорителей гидратации при отрицательных температурах среды оказывает положительное влияние на процесс, а в целом делают состав работоспособным и морозостойким.

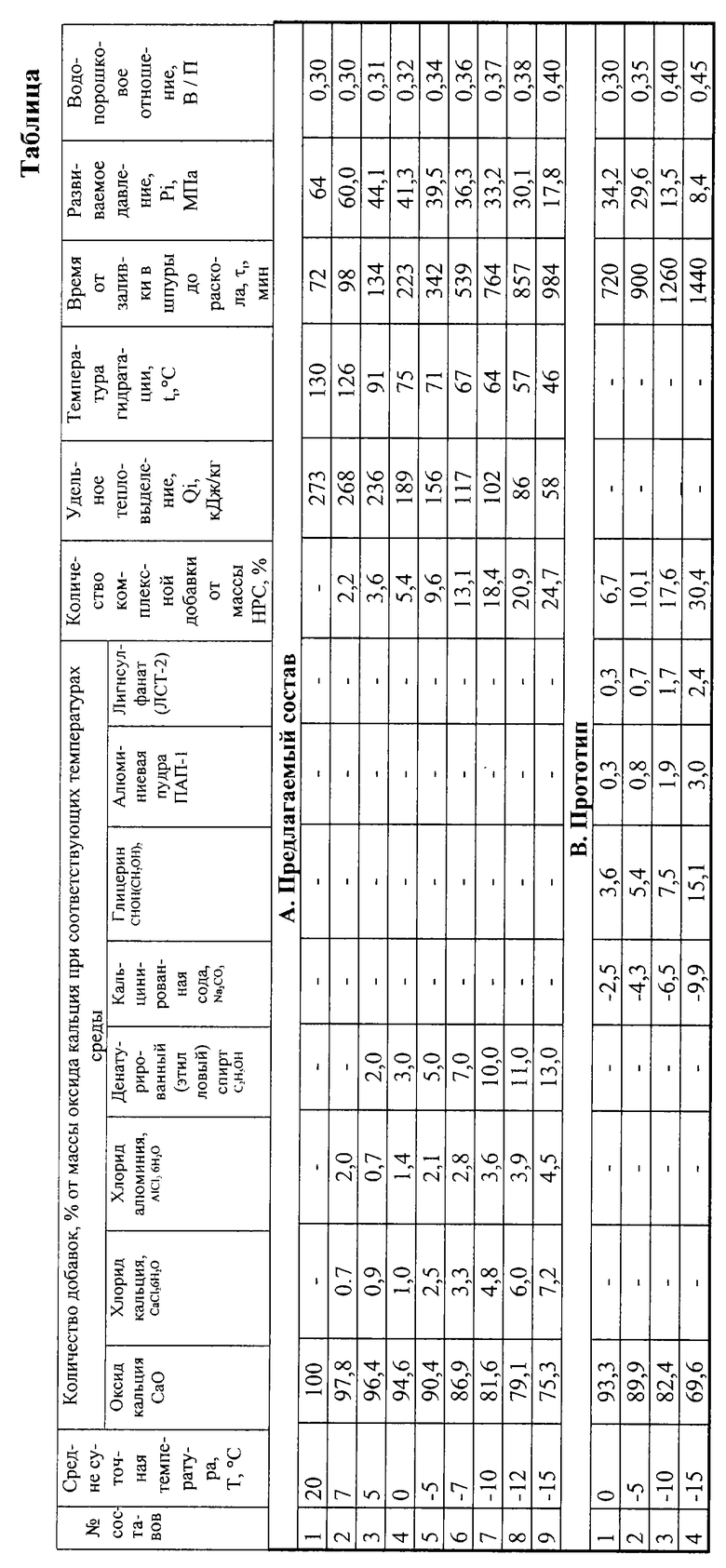

Сравнительные термодинамические характеристики предложенного состава и прототипа представлены в таблице.

Исследование механизма гидратации - определения параметров термодинамически как с добавками, так и без них проводились в различных температурных условиях и водопорошковом отношениях по разработанной методике. Определение объемного расширения, температуры реакции, объема газопаровых выделений и времени гидратации в закрытом объеме осуществляли в установке несложной конструкции с внутренним изолирующим слоем, максимально снижающим потери тепла в период гидратации.

Оксид кальция получили непосредственно перед экспериментом путем обжига известняка в шахтной печи. Полученный клинкер подвергли резкому воздушному охлаждению. Параметры обжига: температура 1210oС и время 3,5-4,0 ч. Помол гранул оксида кальция осуществляли в лабораторной шаровой мельнице до удельной поверхности 1220-3500 см2/г с последующим отсевом на ситах 0,2 (50-60%) и 0,08 (~40%).

Тщательно перемешанную смесь уплотняли поршнем. Газы, выделяющиеся в период гидратации от начала заливки в шпуры до "микровзрыва", удаляли через отверстие в резиновую "грушу" с последующим определением газопарового объема. Время гидратации фиксировали секундомером, а ее температуру - термопарой. Увеличение объема расширения составов замеряли по перемещению поршня, что давало возможность сделать перерасчет развиваемого давления.

Исследование процесса гидратации НРС-2 показали, что составы с меньшим водопорошковым отношением (0,30-0,45) как с добавками, так и без них, выше на 30%, а время гидратации - на 40%.

Полученные термодинамические данные (табл. ) - объемное расширение (давление), время и температура гидратации и тепловыделение в зависимости от водопорошкового отношения полностью согласуются с лабораторными и практическими данными.

Пример. В пробуренные шпуры диаметром 42 мм на глубину 0,85 высоты породных блоков заливали при температуре -10oС и водопорошковом отношении 0,37 состав НРС-2 (см. табл. опыт 7).

Комплексная формула его:

А. До гидратации

xС2Н5ОН+yСаСl 6Н2О+zAlCl2 6Н2О+kСаО,

В. После гидратации

xC2H5OH+(k-3/2z)Ca(OH)2+zAl(OH)3+(y+3/2z)CaCl2,

где x, y, z и k - процентное содержание соответственно денатурированного (этилового) спирта, хлорида кальция, хлорида алюминия и оксида кальция до и после гидратации.

Из таблицы видно, что предложенный разрушающий состав по основным параметрам при низких положительных и отрицательных температурах - давлении и скорости с уменьшенным водопорошковым отношением превосходят состав прототипа. Так, за 6 ч состав по прототипу набирает давление в среднем 16,1-18,3, а предложенный от 17,8 до 41,6 МПа. Это достигается действием всех добавок и самого оксида кальция и приводит к увеличению производительности предприятий по отбойке и разрушению монолитных объектов более чем на 40%.

Количество добавок (qi) денатурированного (этилового) спирта (1), хлорида кальция (2) и хлорида алюминия (3) в зависимости от температуры среды (Ti,oC) представлены на чертеже (см. график).

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕВЗРЫВЧАТЫЙ РАЗРУШАЮЩИЙ СОСТАВ НРС-1 | 2001 |

|

RU2206532C2 |

| НЕВЗРЫВЧАТЫЙ РАЗРУШАЮЩИЙ СОСТАВ | 1999 |

|

RU2160236C2 |

| НЕВЗРЫВЧАТЫЙ РАЗРУШАЮЩИЙ СОСТАВ | 1998 |

|

RU2147561C1 |

| КОМПЛЕКСНАЯ СМЕСЬ ДЛЯ НЕВЗРЫВЧАТЫХ РАЗРУШАЮЩИХ МАТЕРИАЛОВ | 1998 |

|

RU2147562C1 |

| НЕВЗРЫВЧАТЫЙ РАЗРУШАЮЩИЙ СОСТАВ | 1999 |

|

RU2159747C2 |

| НЕВЗРЫВЧАТЫЙ РАЗРУШАЮЩИЙ СОСТАВ | 1998 |

|

RU2148558C1 |

| СПОСОБ ОКОНТУРИВАНИЯ ПРОХОДЧЕСКИХ ВЫРАБОТОК | 2002 |

|

RU2232896C1 |

| НЕВЗРЫВЧАТЫЙ РАЗРУШАЮЩИЙ СОСТАВ | 2021 |

|

RU2804648C2 |

| СПОСОБ НЕВЗРЫВНОГО РАЗРУШЕНИЯ ГОРНЫХ ПОРОД | 2013 |

|

RU2536528C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ОБОЖЖЕННОГО ОКСИДА КАЛЬЦИЯ | 2006 |

|

RU2309131C1 |

Изобретение относится к добыче минерального сырья, отбойке и разрушению искусственных материалов открытым и подземным способом. Технический результат - повышение работоспособности, производительности и морозостойкости НРС. Невзрывчатый разрушающий состав, содержащий измельченный оксид кальция из обожженных известняка и гипса, дополнительно содержит хлорид кальция, хлорид алюминия и денатурированный этиловый спирт при следующем соотношении компонентов, мас. %: хлорид кальция 0,7-7,8; хлорид алюминия 0,5-4,5; денатурированный этиловый спирт 1,0-13,0; оксид кальция из обожженного известняка и гипса - остальное. 1 табл., 1 ил.

Невзрывчатый разрушающий состав, содержащий измельченный оксид кальция из обожженных известняка и гипса, отличающийся тем, что в него дополнительно введены хлорид кальция, хлорид алюминия и денатурированный этиловый спирт при следующем отношении компонентов, мас.%:

Хлорид кальция - 0,7 - 7,8

Хлорид алюминия - 0,5 - 4,5

Денатурированный этиловый cпирт - 1,0 - 13,0

Оксид кальция из обожженных известняка и гипса - Остальное5

| КОМПЛЕКСНАЯ СМЕСЬ ДЛЯ НЕВЗРЫВЧАТЫХ РАЗРУШАЮЩИХ МАТЕРИАЛОВ | 1998 |

|

RU2147562C1 |

| Разрушающий материал | 1989 |

|

SU1648911A1 |

| Разрушающий материал | 1987 |

|

SU1435559A1 |

| Разрушающий материал | 1984 |

|

SU1186595A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕВЗРЫВЧАТОГО РАЗРУШАЮЩЕГО МАТЕРИАЛА | 1991 |

|

RU2010778C1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| ЦИФРОВОЕ УПРАВЛЯЕМОЕ СОПРОТИВЛЕНИЕ | 0 |

|

SU221992A1 |

Авторы

Даты

2003-06-20—Публикация

2001-08-27—Подача