Изобретение относится к теплоэнергетике и предназначено для сжигания различных видов твердого топлива, в частности угля, и для получения пара.

Известно топочное устройство, содержащее вертикальную топку, бункер подачи топлива, расположенный над топкой, колосниковые решетки, размещенные под углом к горизонту с уклоном вниз навстречу друг другу, теплообменники, патрубок подвода воздуха, газоход (см. патент США 4257338, F 23 В 7/00, 1981).

Недостатками указанного изобретения являются прилипание транспортируемых угля и шлака к колосниковым решеткам, невозможность обеспечения оптимальных режимов на каждой колосниковой решетке в зависимости от фазовых и других изменений, претерпеваемых топливом, а затем шлаком в процессе перемещения в топке, высокая энергоемкость процесса транспортировки топлива, недостаточное количество излучающих поверхностей, низкая эффективность теплообмена, сложность конструкции за счет установки дополнительного контура регенерации тепла от уходящих газов.

Задача данного изобретения - совместить в одном топочном устройстве два технологических процесса - сжигание топлива и получение пара, за счет увеличения излучающих и теплообменных поверхностей, увеличения продолжительности режима горения и его регулирования, улучшение термодинамических и экологических характеристик, снижение энергозатрат, повышение эксплуатационной надежности, упрощение конструкции.

Задача решается тем, что топочное устройство содержит вертикальную топку, бункер подачи топлива, расположенный над топкой, колосниковые решетки, размещенные под углом к горизонту с наклоном вниз навстречу друг другу, теплообменники, патрубок подвода воздуха, газоход, колосниковые решетки объединены в два вертикальных ряда, расположенных у противоположных стенок топки, каждый ряд содержит, по меньшей мере, четыре колосниковые решетки, размещенные в шахматном порядке, причем колосниковые решетки выполнены вибрационными и расположены с образованием зазоров относительно одной из стенок топки, причем величина каждого зазора составляет 5%...10% от ширины топки относительно стенок, образующих указанные зазоры с колосниковыми решетками, а теплообменники расположены между колосниковыми решетками, находящимися в зоне горения, причем количество теплообменников различно по высоте указанной зоны в зависимости от необходимости съема тепла. Кроме того, каждая колосниковая решетка снабжена отдельным виброгенератором. Колосниковые решетки выполнены из жаропрочного материала и их угол наклона к горизонту составляет 0o...10o. Топка имеет внутренние и внешние стенки, между которыми выполнены воздушные зазоры, а в воздушных зазорах расположены виброгенераторы и узлы подвески колосниковых решеток.

Преимущества данного изобретения заключаются в следующем.

За счет выполнения колосниковых решеток вибрационными процесс подготовки топлива (угля) перед подачей в топку требует меньших затрат энергии для его перемещения и размельчения. При определенном подборе амплитуды, частоты, угла и формы колебаний колосников можно добиться

- малой энергоемкости процесса транспортировки;

- полной уравновешенности систем или небольших динамических нагрузок на опорные конструкции и, как следствие, снижения металлоемкости;

- отсутствия режимов скольжения абразивных и химически активных составляющих угля и шлака по рабочим поверхностям колосниковых решеток и, как следствие, высокой долговечности и эксплуатационной надежности;

- хорошей перемешиваемости и не прилипания транспортируемых угля и шлака;

- возможности изменения режимов работы топки без остановки и обеспечения оптимальных режимов на каждой колосниковой решетке в зависимости от фазовых и других изменений, претерпеваемых углем, а затем шлаком в процессе перемещения в топке.

Нет необходимости в предварительной подготовке топлива, а именно сушке или нагреве, поскольку процессы сушки и нагрева топлива осуществляется в самой топке посредством продуктов сгорания. Процесс горения продолжителен и легко регулируется за счет регулирования воздуха и колебаний колосниковых решеток. Отвод тепла в процессе сжигания позволяет реализовать коэффициент избытка воздуха, близкий к единице, без угрозы теплового разрушения конструкции, что в значительной мере улучшает термодинамические характеристики в целом.

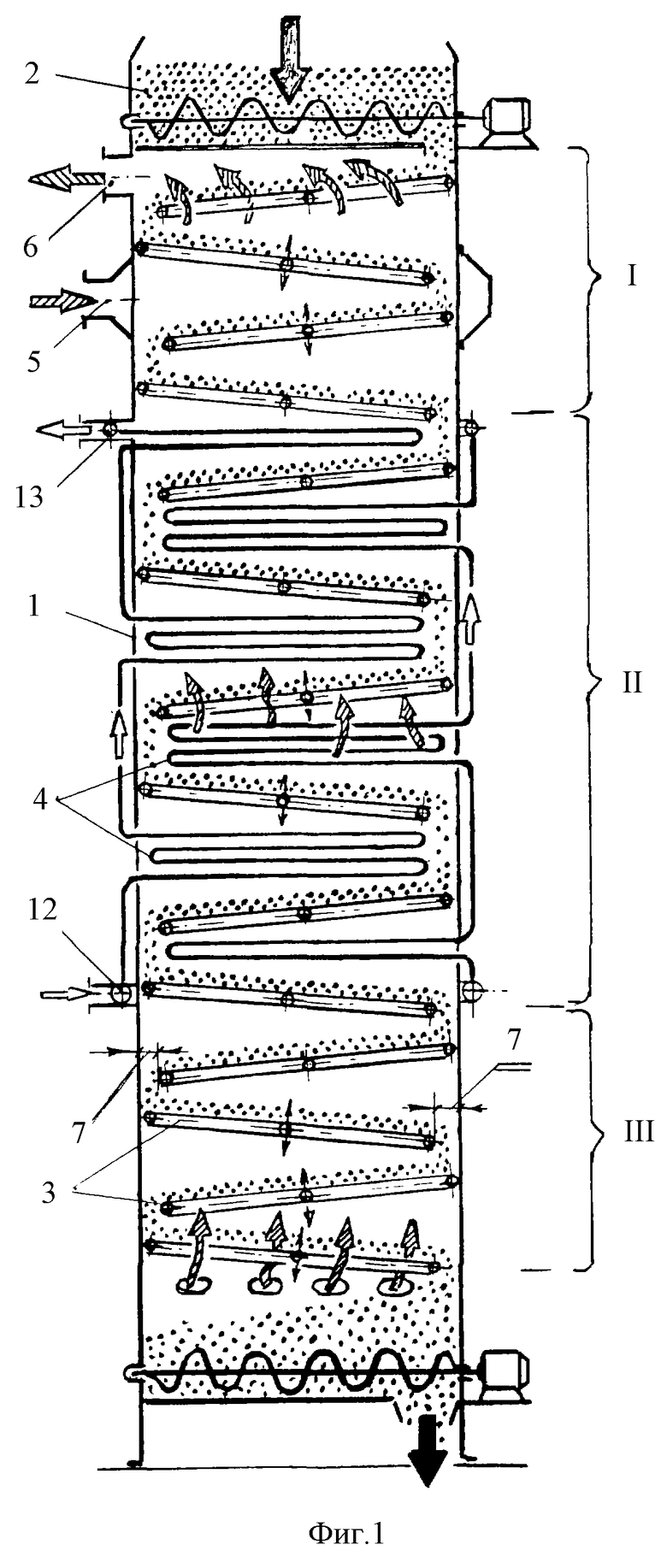

Наличие теплообменников между колосниковыми решетками, находящимися в зоне горения, позволяет совместить два технологических процесса - сжигание топлива и получение пара. За счет большого количества колосниковых решеток обеспечивается небольшая толщина слоя топлива на этих решетках, увеличиваются площади горения топлива и теплообмена. При сжигании топлива (угля) большая доля тепла приходится на радиационное излучение, а в данном изобретении, как указывалось выше, увеличено число излучающих поверхностей (колосниковых решеток с топливом), между которыми целесообразно расположить теплообменники, количество которых различно по высоте зоны горения топки в зависимости от необходимости съема тепла. За счет различного отвода тепла от теплообменников выравнивают общий уровень температур в зоне горения топки, снижая тем самым тепловую нагрузку на конструктивные элементы топки и на все топочное устройство в целом.

Наличие раскаленных частиц в продуктах сгорания на выходе из топки в сотни раз меньше по сравнению с известными топками, т.к. основную часть фракций составляют куски от 30 до 100 мм, а случайно образовавшиеся частички, подхваченные газовым потоком, осядут на влажных слоях угля при прохождении через верхние колосниковые решетки, т.е. осуществляется естественная фильтрация продуктов сгорания, что значительно улучшает экологические характеристики.

Кроме того, осуществляется регенерация тепла, в результате чего снижается температура продуктов сгорания, покидающих топочное устройство, а следовательно, повышается КПД топочного устройства в целом. На нижних колосниковых решетках также осуществляется регенерация тепла, в результате чего снижается температура шлаков, покидающих топку, что приводит к увеличению КПД топочного устройства в целом. За счет того, что регенерация тепла осуществляется в самом топочном устройстве без дополнительного оборудования достигается упрощение конструкции устройства.

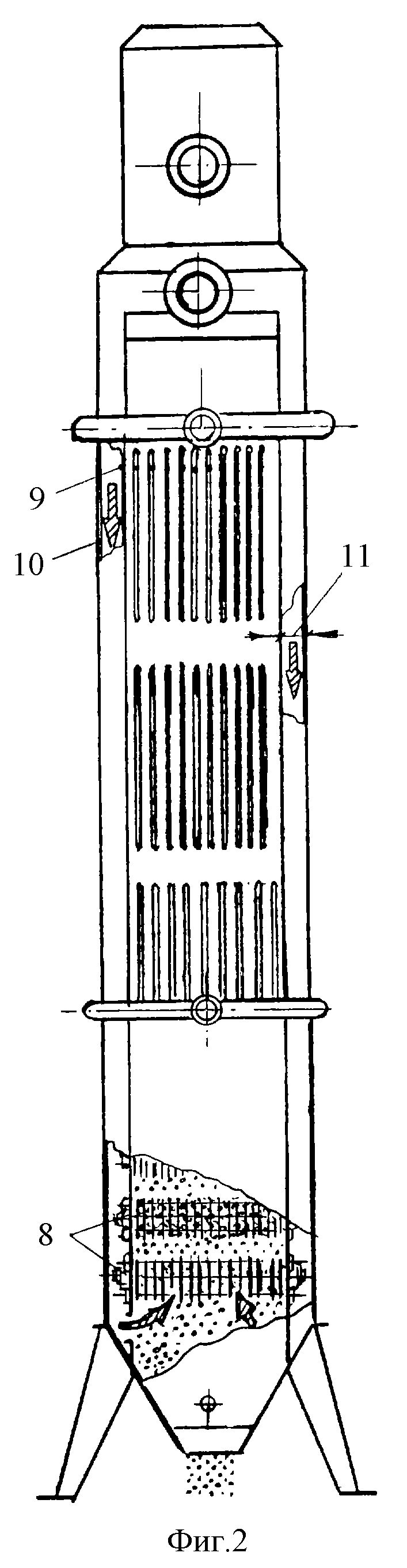

На фиг.1 изображено топочное устройство, продольный разрез;

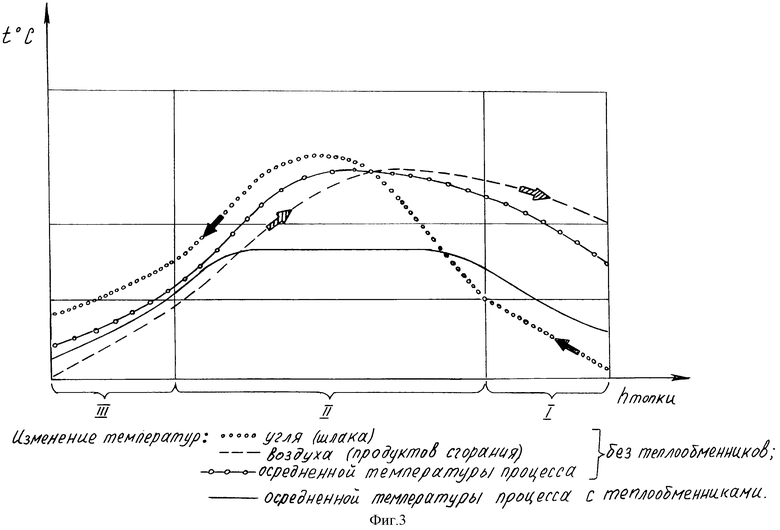

на фиг.2 изображено топочное устройство, вид с боку;

на фиг.3 изображен график изменения температур по высоте топочного устройства с теплообменниками и без теплообменников.

Топочное устройство содержит вертикальную топку 1, бункер 2 подачи топлива с электроприводом, расположенный над топкой 1, колосниковые решетки 3, размещенные под углом к горизонту с наклоном вниз навстречу друг другу, теплообменники 4, патрубок 5 подвода воздуха, расположенный в верхней части топки 1, газоход 6, колосниковые решетки 3 объединены в два вертикальных ряда, расположенных у противоположных стенок топки 1, каждый ряд содержит, по меньшей мере, четыре колосниковые решетки 3, размещенные в шахматном порядке, причем колосниковые решетки 3 выполнены вибрационными и расположены с образованием зазоров 7 относительно одной из стенок топки, причем величина каждого зазора 7 составляет 5%...10% от ширины топки 1 относительно стенок, образующих указанные зазоры 7 с колосниковыми решетками 3. Величина зазоров 7 зависит от толщины транспортируемого слоя топлива. Водяные теплообменники 4 расположены между колосниковыми решетками 3, находящимися в зоне горения топки 1, причем количество теплообменников 4 различно по высоте указанной зоны в зависимости от необходимости съема тепла. Кроме того, каждая колосниковая решетка 3 снабжена отдельным виброгенератором 8. Угол наклона колосниковых решеток 3 к горизонту составляет 0o...10o. Колосниковые решетки 3 выполнены из жаропрочного материала. Топка 1 имеет внутренние и внешние стенки 9 и 10, между которыми выполнены воздушные зазоры 11, а в воздушных зазорах 11, т. е. вне зоны высоких температур, расположены виброгенераторы 8 и узлы подвески колосниковых решеток 3. Топочное устройство также снабжено коллектором 12 подвода воды и коллектором 13 отвода пара.

Внутреннее пространство топки 1 можно условно разделить на три зоны

- верхнюю зону I, в которой происходят процессы сушки, нагрева топлива продуктами сгорания и горячим воздухом до температуры возгорания и фильтрации продуктов сгорания. Осуществляется регенерация тепла, в результате чего снижается температура продуктов сгорания, покидающих топочное устройство;

- среднюю зону II (зону горения топки), в которой осуществляются процессы сжигания топлива и получения пара в теплообменниках;

- нижнюю зону III, в которой происходят процессы охлаждения шлаков и нагрева воздуха, т.е. осуществляется регенерация тепла для повышения термического КПД процесса.

Топочное устройство работает следующим образом.

Топливо поступает в топку 1 через бункер 2 подачи топлива и затем перемещается сверху вниз по колосниковым решеткам 3 за счет их вибрации. В верхней зоне I топки топливо предварительно подсушивается и нагревается продуктами сгорания до температуры возгорания. Затем в средней зоне II осуществляется процесс сжигания топлива, при этом большая доля тепла, полученного при сжигании топлива приходится на радиационное излучение. Лучистая и конвективная энергии передаются теплообменникам 4, за счет чего можно получить пар. Холодная вода подается в теплообменники 4 через коллектор 12 подвода воды, пар отводится через коллектор 13 отвода пара. Воздух подается через патрубок 5 подвода и через воздушные зазоры 11 сверху вниз поступает в нижнюю зону III топки 1, где предварительно подогревается, охлаждая поступившие в эту зону III шлаки и затем в противоточном режиме движется вверх, вступая в реакцию. За счет регулирования подачи воздуха и топлива (за счет изменения режима вибрации колосниковых решеток) можно менять параметры и агрегатное состояние рабочего тела в теплообменниках 4. Продукты сгорания, проходящие через последние верхние колосниковые решетки 3, фильтруются, т.е. подхваченные газовым потоком частички осаждаются на влажных слоях угля и охлаждаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПОЧНОЕ УСТРОЙСТВО | 2006 |

|

RU2319067C1 |

| МЕХАНИЗИРОВАННАЯ СЛОЕВАЯ ТОПКА | 2013 |

|

RU2552009C1 |

| Топка для сжигания биотоплив | 2023 |

|

RU2808881C1 |

| Комбинированное топочное устройство для сжигания кородревесного топлива | 2021 |

|

RU2756712C1 |

| ТОПКА С НАКЛОННО-ПЕРЕТАЛКИВАЮЩЕЙ КОЛОСНИКОВОЙ РЕШЕТКОЙ ДЛЯ СЖИГАНИЯ БИОТОПЛИВ | 2020 |

|

RU2750588C1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2740234C1 |

| КОТЕЛ С ВИХРЕВЫМ ДОЖИГАНИЕМ | 2020 |

|

RU2748363C1 |

| ТОПКА С НАКЛОННО-ПЕРЕТАЛКИВАЮЩЕЙ КОЛОСНИКОВОЙ РЕШЕТКОЙ ДЛЯ СЖИГАНИЯ ГРАНУЛИРОВАННЫХ И БРИКЕТИРОВАННЫХ ТОПЛИВ | 2021 |

|

RU2773999C1 |

| ОТОПИТЕЛЬНОЕ УСТРОЙСТВО | 2010 |

|

RU2445550C1 |

| ТВЕРДОТОПЛИВНЫЙ КОТЕЛ С ВИХРЕВОЙ ТОПКОЙ | 2014 |

|

RU2591070C2 |

Изобретение относится к теплоэнергетике и предназначено для сжигания различных видов твердого топлива, в частности угля, и для получения пара. Технический результат, заключающийся в увеличении излучающих и теплообменных поверхностей, продолжительности режима горения, улучшении термодинамических и экологических характеристик, снижении энергозатрат и упрощении конструкции, обеспечивается за счет того, что в топочном устройстве, содержащем вертикальную топку, бункер подачи топлива, расположенный над топкой, колосниковые решетки, размещенные под углом к горизонту с наклоном вниз навстречу друг другу, теплообменники, патрубок подвода воздуха, газоход, согласно изобретению колосниковые решетки объединены в два вертикальных ряда, расположенных у противоположных стенок топки, каждый ряд содержит, по меньшей мере, четыре колосниковые решетки, размещенные в шахматном порядке, причем колосниковые решетки выполнены вибрационными и расположены с образованием зазоров относительно одной из стенок топки, причем величина каждого зазора составляет 5...10% от ширины топки относительно стенок, образующих указанные зазоры с колосниковыми решетками, а теплообменники расположены между колосниковыми решетками, находящимися в зоне горения топки, причем количество теплообменников различно по высоте указанной зоны в зависимости от необходимости съема тепла. 5 з.п.ф-лы, 3 ил.

| US 4257338 А, 24.03.1981 | |||

| Шахтная выносная полугазовая топка малой мощности | 1948 |

|

SU86169A1 |

| Топка | 1978 |

|

SU846917A1 |

| Способ слоевого сжигания твердого топлива | 1980 |

|

SU926425A1 |

| US 4018168 А, 19.04.1977 | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

2003-06-20—Публикация

2002-04-08—Подача