Изобретение относится к области каталитического сжигания топлива, а именно к способам приготовления катализаторов для использования их в каталитических источниках тепла (обогреватели), работающих на бензине, керосине, дизельном топливе, сжиженном газе, необходимых для ряда отраслей народного хозяйства, а также в быту.

Известны разнообразные по составу катализаторы сотовой и волокнистой структуры из диамагнитных материалов с низкой или отрицательной магнитной восприимчивостью, которые получают высокотемпературным твердофазным синтезом соответствующих оксидов или низкотемпературным жидкофазным нанесением оксидов или нитратов металлов переходных групп на диамагнитный носитель с последующей сушкой и высокотемпературной прокалкой.

Известен способ получения катализатора для сжигания топлива, содержащего оксиды железа и алюминия, включающий смешение каталитически активных оксидов металлов с неорганическими связующими материалами, измельчение с получением однородной смеси, формирование заготовки требуемой формы и прокаливания. В качестве каталитически активных компонентов используют шламовые железосодержащие отходы гальванического производства, а в качестве связующего - смесь природных материалов, содержащих оксид алюминия: глину, каолин, а также неорганические добавки: тальк, волластонит или тремолит и порообразующую добавку - древесный уголь (патент RU №2058190, В 01 J 23/745, 1996 г.). Известный способ позволяет использовать утилизируемые оксидные материалы для получения железооксидного катализатора.

Недостатком данного способа является низкая удельная мощность радиационно-конвективного тепловыделения катализатора: не более 3-5 кВт/м2 при сжигании, например, пропан-бутановой газообразной смеси, а также неполное каталитическое окисление, сопровождающееся повышенным выбросом в дымовых газах токсичных окиси углерода и азота, превышающих их предельно допустимые концентрации (ПДК). Кроме того, данный катализатор имеет высокое (более 10 мм вод. столба) газодинамическое сопротивление, требующее значительных энергозатрат на привод компрессора циркуляции газовоздушных потоков. Указанные недостатки обусловлены свойствами носителя, его микроструктурой и физико-химическим составом.

Известен способ приготовления катализатора для глубокого окисления углеводородов, включающий формирование носителя - кремнеземного волокна на газопарораспределительном узле и закрепление его посредством сетки, пропитку носителя путем погружения носителя в водный раствор исходных компонентов до полной пропитки носителя, проведение сушки лучистым тепловым потоком от каталитических нагревателей и прокаливание бегущим пламенем газа, подаваемого в узел, до естественного перехода к беспламенному каталитическому горению (патент RU №2053019, В 01 J 37/02, 1996 г.). Известный способ обеспечивает увеличение срока службы катализатора путем повышения его прочности: размещение носителя на газопарораспределительном узле и помещение его затем в металлическую сетку. Кроме того, известный способ позволяет сократить продолжительность технологического процесса приготовления катализатора относительно способов, где используется конвективное тепло.

Недостатками известного способа является дороговизна и сложность в техническом исполнении, т.к. для сушки и прокаливания необходимо использовать установку, в которой тепло создается двумя каталитическими нагревательными элементами, между которыми размещают приготавливаемый катализатор, а также использовать для приготовления носителя специальной конструкции металлический газопарораспределительный узел в качестве промежуточной подложки.

Наиболее близким техническим решением к предлагаемому изобретению является способ приготовления катализаторов для сжигания топлива, включающий изготовление пористого носителя, формирование катализатора путем пропитки носителя водным раствором солей металлов переходных групп с последующей сушкой и прокаливанием (патент RU №2039601, В 01 J 37/02, 1995 г.). В качестве солей переходных металлов используют нитраты металлов, которые выбирают из группы, включающей кобальт, никель, хром, железо, а в качестве носителя используют неорганический волокнистый материал, например, кварцевое, кремнеземное, каолиновое или базальтовое волокно. При этом пропитку носителя ведут в водном растворе солей нитратов переходных металлов с добавлением мочевины и растворимого в воде многоатомного спирта или углевода в количестве 0,25-1,5 мас.%. Полученную заготовку сушат в потоке воздуха при температуре не выше 90-100°С до остаточной влажности 5-10%, а затем прокаливают бегущей тепловой волной с температурой 500-600°С, используя теплоту экзотермической реакции. Прокаливание заготовки обеспечивается за счет собственной теплоты экзотермической реакции взаимодействия мочевины с нитрат-ионами и сгорания введенного органического вещества (многоатомного спирта или углевода), присутствие которого обеспечивает непрерывность и устойчивость движения тепловой волны. Скорость движения волны регулируется остаточной влажностью заготовки. Процесс самопрокаливания заготовки катализатора позволяет предупредить механическое разрушение катализатора и, следовательно, повысить качество катализатора, а также увеличить срок его службы.

Однако следует отметить, что вышеуказанные способы приготовления катализатора для сжигания топлива имеют общие недостатки.

Общность недостатков у названных выше известных способов получения катализатора для сжигания топлива обусловлена применением в качестве носителя материалов с диамагнитными свойствами, имеющими низкую магнитную восприимчивость χ менее 4·106 Гс·Э/г. Низкая или отрицательная диамагнитная восприимчивость катализатора сопровождается отсутствием магнитногазоселективного вовлечения магнитных молекул кислорода О2 (единственного магнитного газа атмосферы с уникально высокой магнитной восприимчивостью χ=103·106 Гс·Э/г) в каталитический процесс окисления газообразного топлива. Следствием этого является низкая удельная радиационно-конвективная тепловая мощность катализаторов с диамагнитным носителем. Другим общим недостатком известных катализаторов с диамагнитным носителем также является низкая газоселективность выведения из микрозон (кластеров) каталитической реакции диамагнитных продуктов сгорания: паров воды, молекул углекислоты СО2 и нейтрального азота N. Следствием этого процесса, помимо низкой радиационно-конвективной тепловой мощности является высокий уровень эмиссии оксидов углерода СО и азота NOx и других токсичных веществ в дымовых газах.

Технической задачей изобретения является повышение качества катализатора и снижение его газодинамического сопротивления.

Техническим результатом изобретения является уменьшение габаритов каталитического нагревательного элемента, повышение экологической чистоты процесса каталитического сгорания топлива путем уменьшения выброса оксидов азота и углерода, а также повышение температурного диапазона теплоснабжения.

Указанный технический результат в способе получения катализатора для сжигания топлива по первому варианту, включающем изготовление пористого носителя, формирование слоя катализатора путем пропитки носителя водным раствором солей металлов переходных групп с последующей сушкой и прокаливанием, достигается тем, что при изготовлении носителя дополнительно используют подложку из пористого полимерного органического материала: полиуретана или полипропилена, которую погружают в водную суспензию порошка металла, выбранного из металлов с магнитной восприимчивостью χ от 3,6·106 до 150·106 Гс·Э/г: железа, кобальта, хрома, никеля или их сплавов, или ванадия и клея органического ПВА в качестве связующего до полного выхода воздуха из подложки, затем проводят сушку заготовки носителя при комнатной температуре, выжигают подложку при температуре 750°С в вакуумной печи и осуществляют спекание при температуре от 900 до 1300°С, после чего формуют заготовку и осуществляют прокатку внешней поверхности носителя для получения переменной плотности структуры носителя с максимумом плотности на излучающей поверхности носителя, при этом формирование слоя катализатора осуществляют путем многократной пропитки носителя водным раствором ацетатов или сульфатов металлов переходных групп: кобальта, хрома, ванадия, железа, никеля или их сплавов, чередуя с сушкой при комнатной температуре и прокаливанием до получения слоя катализатора толщиной 50-80 мкм.

Кроме того, в изобретении по первому варианту прокаливание для образования слоя катализатора осуществляют посредством одно- или многократного нагрева при температуре от 400 до 1100°С в воздушной среде в течение 30-120 мин с добавками паров активаторов окисления или без них.

Кроме того, в изобретении по первому варианту прокаливание для образования слоя катализатора осуществляют посредством одно- или многократного нагрева при температуре 750°С в инертной среде в течение 30-90 мин.

Кроме того, в изобретении по первому варианту переменную плотность структуры носителя получают путем поверхностного сжатия на глубину 1-3 мм посредством прокатного ролика.

Кроме того, в изобретении по первому варианту для изготовления металлопористой структуры носителя используют подложку, выполненную из пористого полимерного органического материала с размером ячеек 0,4-1 мм при объемной пористости 95-97%.

Указанный технический результат в способе получения катализатора для сжигания топлива по второму варианту, включающем изготовление пористого носителя, формирование слоя катализатора с последующим прокаливанием, достигается тем, что для изготовления носителя используют подложку из пористого полимерного органического материала: полиуретана или полипропилена, которую погружают в водную суспензию порошка металла, выбранного из металлов с магнитной восприимчивостью χ от 3,6·106 до 150·106 Гс·Э/г: железа, кобальта, хрома, никеля или их сплавов, или ванадия и клея органического ПВА в качестве связующего до полного выхода воздуха из подложки, затем проводят сушку заготовки носителя при комнатной температуре, выжигают подложку при температуре 750°С в вакуумной печи и осуществляют спекание при температуре 900-1300°С, после чего формуют заготовку и осуществляют прокатку внешней поверхности заготовки носителя для получения переменной плотности структуры носителя с максимумом плотности на излучающей поверхности, при этом формирование слоя катализатора выполняют путем размещения носителя в печи с последующим нагнетанием в пространство печи в течение 60-120 мин паров карбонатов металлов переходных групп с постепенным повышением температуры в печи до 850°С до наращивания слоя катализатора толщиной 50-80 мкм.

Кроме того, согласно предложенному изобретению по второму варианту переменную плотность структуры носителя получают путем поверхностного сжатия на глубину 1-3 мм посредством прокатного ролика.

Кроме того, согласно предложенному изобретению по второму варианту при изготовлении металлопористой структуры заготовки носителя используют подложку из пористого полимерного материала с размером ячеек 0,4-1 мм при объемной пористости 95-97%.

Способ получения катализатора для сжигания топлива осуществляют следующим образом.

Для осуществления способа получения катализатора по первому варианту процесс начинают с изготовления высокопористого носителя с заданными магнитными свойствами с магнитной восприимчивостью χ=3,6·106 - 150·106 Гс·Э/г, используя временную (удаляемую) подложку из открытопористого органического полимерного материала: пористого полиуретана или полипропилена(поролона) с размером ячеек 0,4-1 мм и объемом пор 95-97%, которую размещают в водной суспензии порошка металла, выбранного из группы переходных металлов: железа, кобальта, хрома, никеля или их сплавов, или ванадия и клея органического в качестве связующего до полного пропитывания подложки, т.е. выхода из нее пузырьков воздуха. Соотношение массы порошка и жидкости в суспензии подбирают таким образом, чтобы пропитанная после отжатия заготовка носителя имела заданную плотность. Отжатую заготовку носителя сушат на воздухе по известной технологии, затем удаляют временную подложку путем выжигания ее в печи, например, муфельной в вакууме при температуре 750°С, после чего осуществляют процесс спекания при температуре 900-1300°С.

Для повышения эффективности катализатора создают переменную плотность пористой структуры носителя с максимумом плотностью на внешней (одной) стороне носителя прокаткой. Процесс прокатки осуществляют с помощью известных технических средств, например прокатным роликом на глубину 1-3 мм. Затем осуществляют процесс образования на носителе слоя катализатора толщиной 50-80 мкм в виде оксидов или шпинелей. Указанная толщина слоя катализатора определена в ходе эксперимента. Выбор толщины слоя катализатора осуществляют исходя из свойств выбранных активных солей металлов переходных групп.

Для получения слоя катализатора заданной толщины носитель погружают в водный раствор ацетатов или сульфатов металлов переходных групп: кобальта, хрома, ванадия, железа, никеля или их сплавов, чередуя с сушкой при комнатной температуре и прокаливанием в печи до получения слоя катализатора 50-80 мкм. При этом прокаливание осуществляют путем одно- или многократного нагрева при температуре от 400 до 1100°С в воздушной среде в течение 30-120 мин с добавками активаторов или без них. В качестве активаторов используют соли лантана: La2(SO4)3, LaF3, LaCl3. Прокаливание также можно осуществлять и путем нагрева при температуре 750°С в инертной среде, например в аргоне в течение 30-90 мин. Использование инертной среды позволяет предотвратить окалинообразование и разрушение структуры слоя катализатора.

Способ получения катализатора по второму варианту включает процесс изготовления пористого носителя, аналогичный процессу изготовления носителя, описанный в первом варианте, а именно: использование подложки из открытопористого полимерного органического материала, пористого полиуретана или полипропилена с размером ячеек 0,4-1 мм при объемной пористости 95-97%, которую размещают в водную суспензию порошка металла, выбранного из группы переходных металлов: железа, кобальта, хрома, никеля или их сплавов, или ванадия с добавкой в качестве связующего органического клея ПВА до полного пропитывания подложки, т.е. выхода из нее пузырьков воздуха. Как было указано выше соотношение массы порошка и жидкости в суспензии подбирают таким образом, чтобы пропитанная после отжатия заготовка носителя имела заданную плотность. Заготовку сушат на воздухе, затем удаляют временную подложку путем выжигания ее в печи в вакууме при температуре 750°С, после чего осуществляют спекание при температуре 900-1300°С. Затем осуществляют процесс прокатки (сжатия) внешней стороны носителя на глубину 1-3 мм с помощью известных технических средств, например прокатным роликом для создания переменной плотности металлопористой структуры носителя с максимумом плотностью на внешней стороне носителя. После чего осуществляют процесс формирования микрослоя катализатора толщиной 50-80 мкм в виде оксидов. В этом варианте способа получения катализатора - газофазном, изготовленный носитель размещают внутри печи, куда нагнетают в течение 60-120 мин пары карбоната металла, выбранного из группы переходных металлов, с одновременным прокаливанием, которое осуществляют путем постепенного подъема температуры в печи от комнатной до 850°С. Процесс ведут до наращивания слоя катализатора толщиной 50-80 мкм.

Следует отметить, что микрослой катализатора заданной толщины можно получить и путем многократного нагрева (прокаливания) носителя при температуре 400-1100°С в воздушной среде за счет кислорода воздуха (в открытой печи) в течение 30-120 мин с добавками активаторов - солей лантана: La2(SO4)3, LaF3, LaCl3, или без них. Этот вариант формирования микрослоя катализатора позволяет значительно снизить финансовые затраты при осуществлении всего технологического процесса за счет сокращения количества дорогостоящего оборудования.

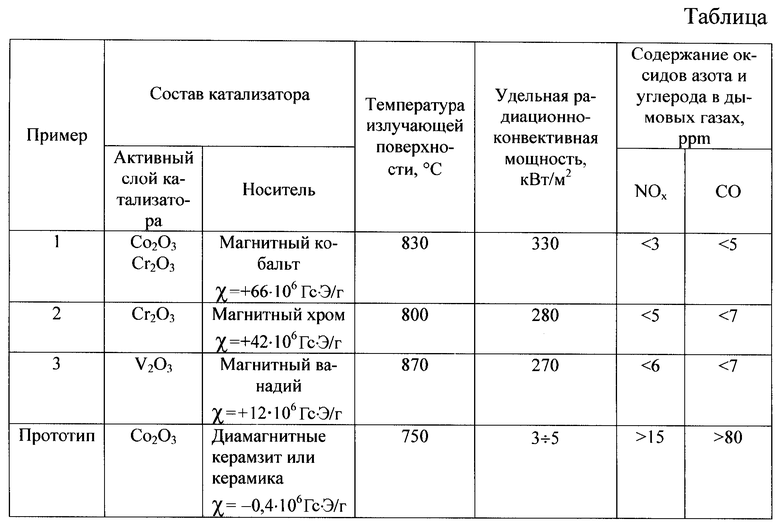

Оценку каталитической активности полученных согласно настоящему изобретению катализаторов проводили на лабораторном стенде, имитирующем работу каталитического нагревателя. Расходы природного газа в смеси с воздухом составляли 50 и 500 л/ч соответственно. Через пробоотборник, установленный на высоту 5 мм над поверхностью нагревателя, продукты окисления подавали на газоанализатор "TESTO", с помощью которого определяли содержание NO, NOx и СО в отходящих газах.

В таблице приведены результаты испытаний. Как видно из данных, приведенных в таблице, получение высокопористого катализатора согласно изобретению относительно прототипа позволяет значительно уменьшить количества выхода оксидов углерода и азота, увеличить температурный диапазон и повысить удельную радиационно-конвективную мощность катализатора.

Пример 1. Для получения катализатора для сжигания топлива по первому варианту заготовку металлопористого магнитного носителя из кобальта, выполняемую в виде пластины размером 250×125×12 мм с объемной пористостью 95%, изготавливают на подложке, выполненной из пористого пенополиуретана (поролона) в форме пластины вышеуказанного размера с размером ячеек 0,9 мм, которую при комнатной температуре погружают в водный раствор порошка металлического кобальта с размером частиц 1-7 мкм следующего состава, мас.%:

Клей ПВА используют для приготовления сметанообразной водной суспензии указанного состава в качестве связующего. Для этого его предварительно растворяют в воде при комнатной температуре. Пропитанную пластину заготовки носителя отжимают в валках и высушивают на воздухе при комнатной температуре до остаточной влажности 2%. Высушенную пластину помещают в вакуумную печь для удаления (выжигания) подложки, которое осуществляют при температуре 750°С в течение 15 мин. Затем в течение 30-55 мин поднимают температуру в печи до 1150°С и осуществляют спекание металлопористой структуры заготовки носителя. Полученную заготовку носителя толщиной 12 мм формуют прессовкой до толщины 6 мм, а затем с помощью прокатного ролика диаметром 10 мм на магнитном столе, получают анизотропную структуру на глубину 1÷3 мм, т.е. структуру носителя с переменной плотностью по толщине, причем толщина пластины уменьшается до 5 мм.

Для формирования активного микрослоя катализатора на носителе осуществляют пропитку пластины в течение 30 минут водным раствором солей металлов следующего состава, мас.%:

После чего проводят сушку на воздухе при комнатной температуре до остаточной влажности 5% с последующим прокаливанием в течение 90 мин при температуре 750°С в аргоне. Нагрев катализатора осуществляют в специальном контейнере или в муфельной печи, куда подают аргон. Процесс повторяют до формирования микрослоя катализатора толщиной 60 мкм.

Пример 2. Для получения катализатора для сжигания топлива по второму варианту заготовку металлопористого магнитного носителя из хрома с последующим формованием в виде пластины размером 250×125×5 мм с требуемой объемной пористостью и анизотропностью, т.е. переменной плотностью структуры по толщине носителя, получают аналогично примеру 1, используя водную суспензию порошка хрома с размером частиц 1-7 мкм при следующем соотношении, мас.%:

Получение микрослоя каталитически активного оксида хрома Cr2О3 толщиной 70 мкм на металлопористой структуре носителя осуществляют посредством прокаливания в муфельной печи в течение 150 мин при постепенном подъеме температуры от комнатной до 850°С в воздушной атмосфере с нагнетанием паров карбоната кобальта СоСО3 при концентрации 10-2-10-3%. Процесс формирования катализатора на носителе ведут до формирования активного слоя оксида хрома толщиной 70 мкм.

Пример 3. Заготовку из металлопористого жаростойкого магнитного носителя из кобальтхромванадиевого сплава в виде пластины размером 250×250×12 мм с объемной пористостью пор 95% изготавливают на временной (выжигаемой впоследствии) подложке, выполненной из поролона, аналогично примеру 1, используя водную смесь металлических порошков с размером частиц от 1 до 7 мкм (для образования сметанообразной суспензии) при следующем соотношении, мас.%:

Пропитанную в указанном водном растворе суспензии металлических порошков кобальта, хрома и ванадия подложку отжимают в валках и сушат на воздухе при комнатной температуре до остаточной влажности 2%, затем осуществляют процесс удаления (выжигания) подложки в вакуумной печи при температуре 750°С в течение 15 мин, после чего осуществляют спекание металлопористой структуры заготовки при температуре 1150°С. Полученную заготовку носителя формуют и осуществляют прокатку внешней поверхности для получения анизотропной структуры на глубину 1-3 мм.

Для формирования микрослоя катализатора V2O5 на носителе осуществляют многократную пропитку пластины носителя с последующей сушкой на воздухе до остаточной влажности 5% и прокаливанием в водном растворе сульфата ванадия следующего состава, мас.%:

Прокаливание проводят при температуре 900°С в воздушной среде в течение 60 мин с добавками паров активаторов окисления: La2(SO4)3, LaF3, LaCl3. Процесс осуществляют до получения толщины слоя катализатора 80 мкм. Аналогично предлагаемому способу получения катализатора для сжигания топлива могут быть изготовлены пластины из железа, никеля или из их сплавов, например, хромаля, фехраля и других.

Преимущества предлагаемого способа получения катализатора для сжигания топлива обусловлены применением в качестве носителя материалов с магнитными свойствами, имеющими высокую магнитную восприимчивость от χ=4·106 Гс·Э/г до 150·106 Гс·Э/г. Высокая магнитная восприимчивость катализатора сопровождается эффектом магнитногазоселективного вовлечения магнитных молекул кислорода О2 (единственного магнитного газа атмосферы с уникально высокой магнитной восприимчивостью χ=103·106 Гс·Э/г) в каталитический процесс окисления газообразного топлива. Следствием этого является соответственно высокая удельная радиационно-конвективная тепловая мощность катализаторов с магнитным носителем - до 600 и более кВт/м2. Это более чем на 2 порядка превышает достигнутую радиационно-конвективную мощность для катализаторов, получаемых известными способами. Соответственно снижаются габариты, материалоемкость и цена каталитического нагревателя.

Другим преимуществом катализаторов с магнитным носителем, получаемых в соответствии с предлагаемым изобретением, также является высокая газоселективность выведения из микрозон (кластеров) каталитической реакции окисления диамагнитных продуктов сгорания: паров воды, молекул углекислоты CO2 и нейтрального азота N. Следствием этого процесса, помимо высокой радиационно-конвективной тепловой мощности, обеспечивается низкий уровень эмиссии оксидов углерода СО и азота NOx и других токсичных веществ в дымовых газах - менее 4 ppm. Это на порядок ниже в сравнении с работой катализаторов, получаемых известными способами, что приводит к повышению экологической чистоты процесса каталитического сгорания топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ КАТАЛИТИЧЕСКОЙ НАСАДКИ (ВАРИАНТЫ) И СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2012 |

|

RU2489210C1 |

| ЭЛЕМЕНТ КАТАЛИТИЧЕСКОЙ НАСАДКИ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОСУЩЕСТВЛЕНИЯ КАТАЛИТИЧЕСКИХ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2008 |

|

RU2383389C1 |

| КАТАЛИТИЧЕСКАЯ ТЕПЛОЭЛЕКТРОСТАНЦИЯ. КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2000 |

|

RU2232903C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2008 |

|

RU2356628C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2006 |

|

RU2320408C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМАЛЯ | 2011 |

|

RU2464127C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ГАЗИФИКАЦИИ БИОМАССЫ С ПОЛУЧЕНИЕМ ГАЗООБРАЗНЫХ ТОПЛИВ | 2013 |

|

RU2538966C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2004 |

|

RU2268087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2012 |

|

RU2497631C1 |

Способ получения катализатора для сжигания топлива включает изготовление пористого носителя, формирование слоя катализатора путем пропитки носителя водным раствором солей металлов переходных групп с последующей сушкой и прокаливанием. Для изготовления носителя используют подложку из пористого полимерного органического материала: полиуретана или полипропилена, которую погружают в водную суспензию порошка металла, выбранного из металлов с магнитной восприимчивостью χ от 3,6·106 Гс·Э/г до 150·106 Гс·Э/г: железа, кобальта, хрома, никеля или их сплавов, или ванадия и клея органического ПВА в качестве связующего, до полного выхода воздуха из подложки, затем проводят сушку заготовки носителя при комнатной температуре, выжигают подложку при температуре 750°С в вакуумной печи и осуществляют спекание при температуре от 900 до 1300°С, после чего формуют заготовку и осуществляют прокатку внешней поверхности заготовки носителя для получения переменной плотности структуры носителя с максимумом плотности на излучающей поверхности, при этом формирование слоя катализатора выполняют путем многократной пропитки носителя водным раствором ацетатов или сульфатов металлов переходных групп: кобальта, хрома, ванадия, железа, никеля или их сплавов, чередуя с сушкой при комнатной температуре и прокаливанием до получения слоя катализатора толщиной 50-80 мкм. Во втором варианте формирование слоя катализатора на носителе осуществляют путем размещения носителя в печи с последующим нагнетанием в пространство печи в течение 60-120 мин паров карбонатов металлов переходных групп с постепенным подъемом температуры в печи до 850°С до наращивания слоя катализатора толщиной 50-80 мкм. Технический результат - повышение качества катализатора и снижение его газодинамического сопротивления. 2 н. и 6 з.п. ф-лы, 1 табл.

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДНЫХ КАТАЛИЗАТОРОВ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1993 |

|

RU2039601C1 |

| Способ приготовления носителя для катализатора сотовой структуры | 1988 |

|

SU1595558A1 |

| Способ получения катализатора для очистки газа от органических веществ | 1984 |

|

SU1181704A1 |

| US 4409127 A, 11.10.1983. | |||

Авторы

Даты

2006-05-10—Публикация

2004-10-06—Подача