Изобретение относится к газовой промышленности и может быть использовано, в частности, для определения остаточных монтажных, технологических и эксплуатационных напряжений в магистральных газонефтепроводах, а также в машиностроительных конструкциях.

Известна голографическая установка для измерения остаточных напряжений Лимон [1] . Эта установка не требовательна к точному размещению отверстия, поэтому операцию сверления - создание зондирующего отверстия, легко производить обычной дрелью. Величина и знак остаточных напряжений в окрестности отверстия определяются с помощью голографических измерений нормальной к поверхности объекта компоненты вектора перемещения. Однако такой подход не во всех случаях является оптимальным, так как во многих практических случаях измерение плоских компонент перемещений обеспечивает более надежное определение остаточных напряжений. Кроме того, регистрация и расшифровка голограмм сложный, трудоемкий, практически не автоматизированный, чувствительный к вибрационным и световым помехам процесс.

Наиболее близким по технической сущности к заявленному устройству является устройство для измерения остаточных напряжений в деталях конструкций, включающее соединенный с тензометрическим прибором чувствительный элемент и направляющий узел [2]. В данном устройстве чувствительным элементом являются три тензодатчика, расположенные на общей подложке, которая наклеена непосредственно на деталь. Главные оси тензодатчиков ориентированы под определенными углами друг к другу, а упругим элементом является непосредственно деталь конструкции. Остаточные напряжения определяются по результатам измерения в трех направлениях плоских деформаций по изменению показаний тензодатчиков в результате сверления зондирующего отверстия. Точность определения остаточных напряжений в основном зависит от положения центра отверстия зондирования относительно тензодатчиков. Необходимо, чтобы разница между центром отверстия зондирования и центром круга, образованного тензодатчиками, не превышала ±0,025 мм. Такая точная центровка достигается применением направляющего узла, выставляемого при помощи микроскопа.

К недостаткам этой установки следует отнести сложность применения в полевых условиях из-за необходимости использования микроскопа, а также одноразовое использование тензодатчиков.

Основная задача предлагаемого изобретения - уменьшение сложности и трудоемкости процесса измерения остаточных напряжений и многократное использование тензодатчиков.

Эта задача решается благодаря тому, что в устройстве для измерения остаточных напряжений в деталях конструкций, включающем соединенный с тензометрическим прибором чувствительный элемент и направляющий узел, чувствительный элемент, установленный с возможностью измерения остаточных напряжений в перпендикулярных направлениях, размещен в корпусе, выполненном в виде цилиндрического стакана с центральным сквозным отверстием в дне и пазом на его наружной поверхности, и выполнен в виде четырех упругих пластин, на каждой из которых закреплены не менее одного тензодатчика и ножки для кинематического контакта с деталью конструкции, упругие пластины попарно закреплены на противоположных сторонах опор, установленных соосно корпусу и имеющих центральное сквозное отверстие, при этом одна опора является неподвижной и выполнена в виде цилиндра, жестко закрепленного на внутренней поверхности дна корпуса своим основанием, в пазе которого размещены направляющие, другая опора - подвижная и выполнена в виде прямоугольной пластины, установленной на направляющие неподвижной опоры, направляющий узел выполнен в виде установленного соосно корпусу двухступенчатого цилиндра с центральным сквозным отверстием, причем цилиндр с большим диаметром выполнен с фасками и установлен в пазе дна корпуса, а цилиндр с меньшим диаметром размещен в центральных отверстиях подвижной и неподвижной опор и между ножками чувствительного элемента. Кроме того, корпус снабжен узлом крепления для установки корпуса на детали. Кроме того, в прямоугольной пластине выполнены два дополнительных отверстия, расположенных симметрично относительно центрального отверстия и на одной с ним продольной оси симметрии.

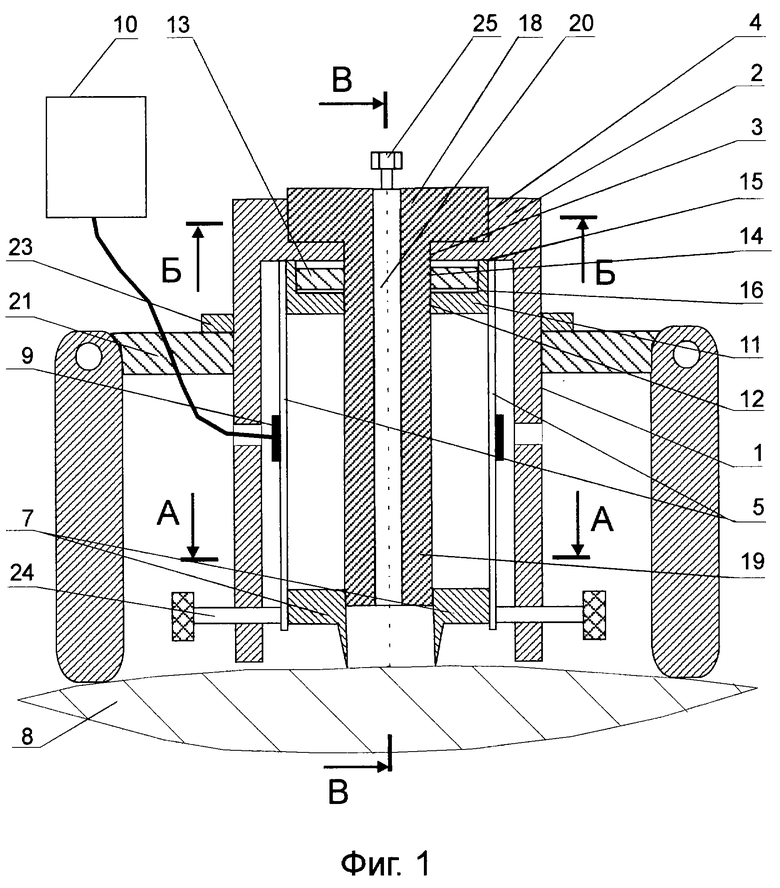

Предлагаемое устройство поясняется чертежами.

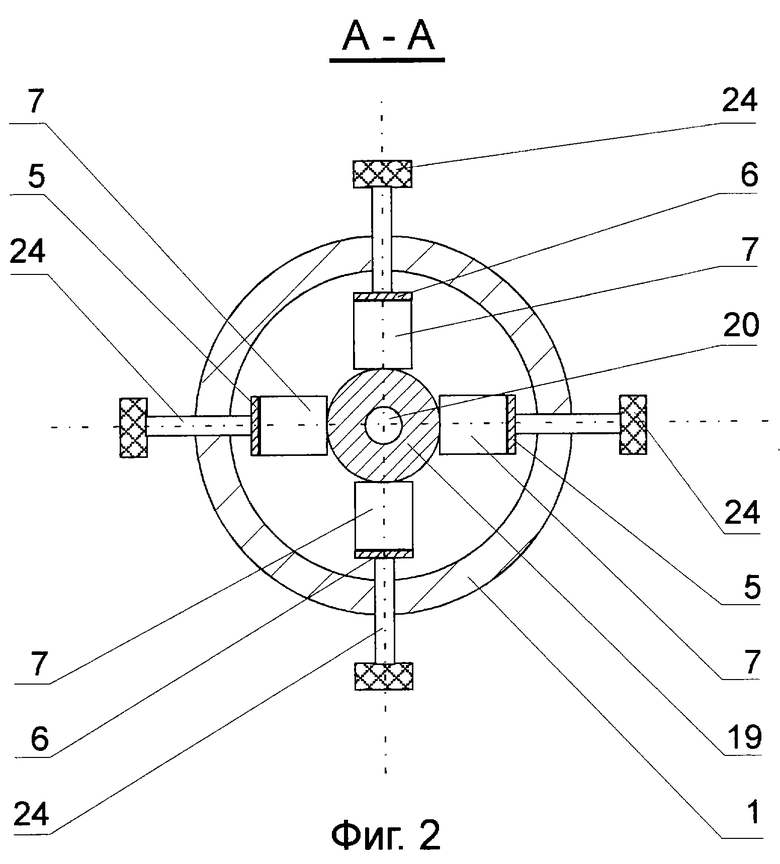

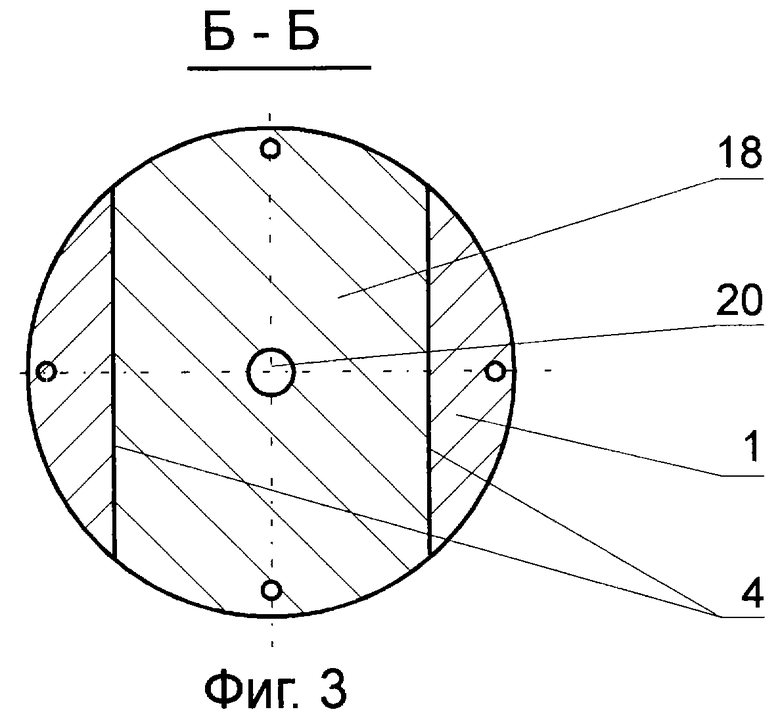

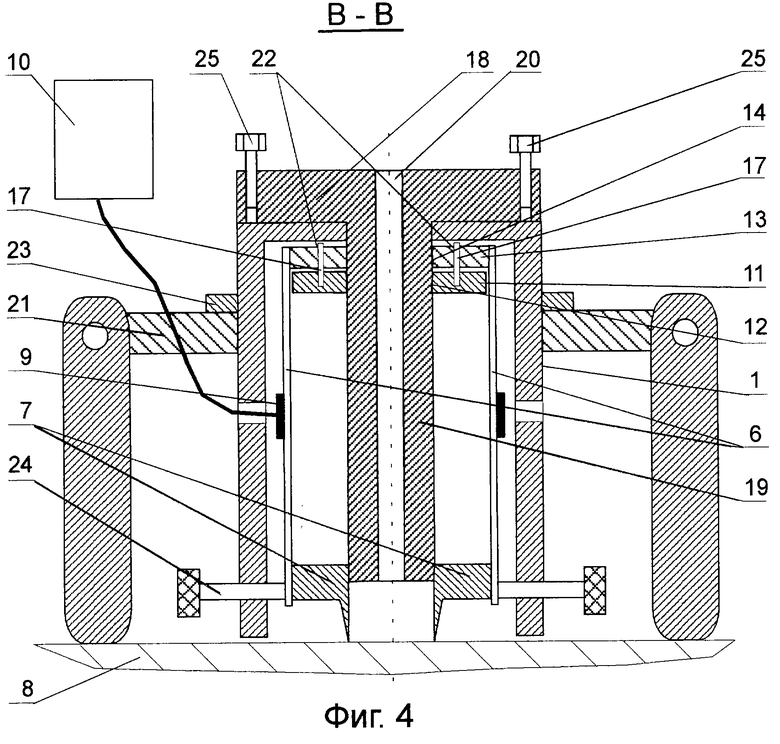

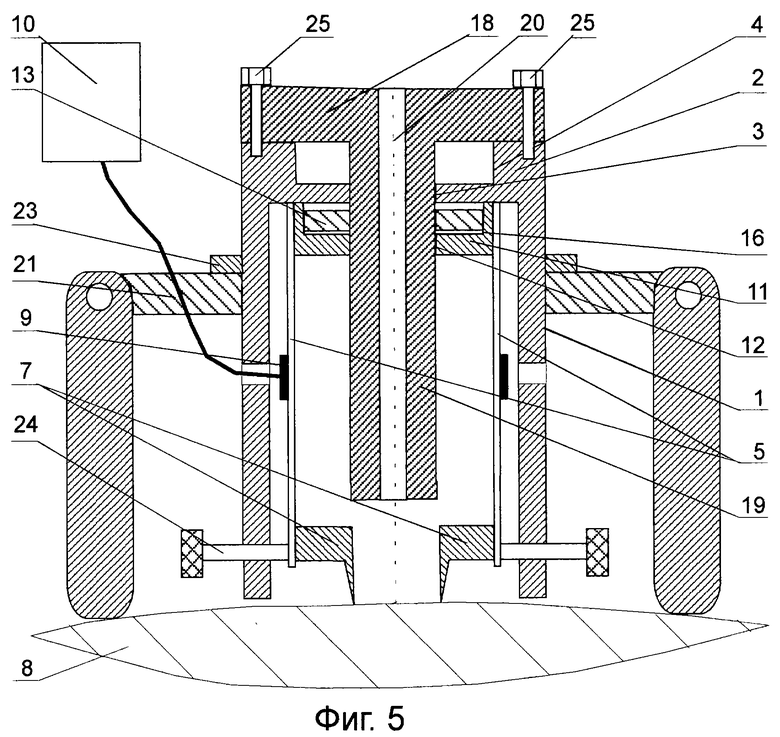

На фиг. 1 изображен продольный разрез устройства для определения остаточных напряжений в деталях конструкций при его установке на поверхность детали конструкции; на фиг.2 показано сечение А-А фиг.1; на фиг.3 - сечение Б-Б фиг. 1; на фиг.4 - сечение В-В фиг.1; на фиг.5 - продольный разрез устройства для определения остаточных напряжений в рабочем состоянии.

Устройство состоит из корпуса 1, выполненного в виде цилиндрического стакана, имеющего в дне 2 центральное сквозное отверстие 3 и паз 4 на наружной поверхности дна 2. Внутри корпуса 1 размещен чувствительный элемент, выполненный в виде четырех упругих пластин, образующих две пары 5 и 6. На каждой пластине закреплены ножки 7 для кинематического контакта с поверхностью детали конструкции 8 и не менее одного тензодатчика 9, соединенного с тензометрическим прибором 10. Пара упругих пластин 5 закреплена на противоположных сторонах неподвижной опоры 11, имеющей центральное сквозное отверстие 12, другая пара упругих пластин 6 закреплена на противоположных сторонах подвижной опоры 13 с центральным сквозным отверстием 14. Опоры 11 и 13 установлены соосно корпусу 1. Опора 11 выполнена в виде цилиндра, жестко закрепленного своим основанием 15 на внутренней поверхности дна 2 корпуса 1. На основании 15 выполнен паз 16, в котором размещены направляющие 17. Опора 13 выполнена в виде прямоугольной пластины, установленной на направляющие 17 неподвижной опоры 11. Направляющий узел выполнен в виде двухступенчатого цилиндра 18 и 19 с центральным сквозным отверстием 20 и установлен соосно корпусу 1. Цилиндр 19 с меньшим диаметром размещен в центральных сквозных отверстиях 12 и 14 опор 11, 13 и между ножек 7 упругих пластин. Корпус 1 снабжен узлом крепления 21 для установки и закрепления корпуса 1 на детали конструкции 8. В опоре 13 выполнены два дополнительных сквозных отверстия 22, расположенных симметрично относительно центрального сквозного отверстия 14 и на одной с ним продольной оси симметрии. Корпус 1 снабжен контргайкой 23 и четырьмя регулировочными винтами 24. Цилиндр 18 снабжен крепежными винтами 25.

Работает устройство следующим образом.

Для измерения остаточных напряжений в двух взаимно перпендикулярных направлениях необходимо установить устройство на деталь конструкции 8 так, чтобы обеспечить контакт ножек 7 с поверхностью детали конструкции 8 и постоянные одинаковые для обоих направлений измерений базы. При измерении остаточных напряжений в трубах газопроводов, имеющих криволинейную поверхность, необходимо при установке устройства на деталь конструкции 8 чувствительный элемент ориентировать так, чтобы первыми касались поверхности детали 8 ножки 7, закрепленные на паре упругих пластин 6, установленных на подвижной опоре 13, расположенной в пазе 16, выполненного в неподвижной опоре 11, закрепленной основанием 15 к внутренней поверхности дна 2 корпуса 1. Для этого на выпуклой поверхности в направлении большего радиуса кривизны устанавливаются ножки 7, закрепленные на паре упругих пластин 5, установленных на неподвижной опоре 11, а для вогнутой поверхности в направлении большего радиуса кривизны устанавливаются ножки 7, закрепленные на упругих пластинах 6, установленных на подвижной опоре 13. В этом случае ножки 7, закрепленные на паре упругих пластин 6, установленных на подвижной опоре 13, первыми коснуться поверхности детали 8 и подвижная опора 13, установленная отверстиями 22 на направляющие 17, начнет перемещаться по направляющим 17 до тех пор, пока ножки 7, закрепленные на паре упругих пластин 5, установленные на неподвижной опоре 11, не коснутся поверхности детали 8. Затем корпус 1 закрепляют на поверхности детали 8 с помощью узла крепления 21 и контргайки 23. При этом направляющий узел, выполненный в виде двухступенчатого цилиндра с цилиндрами 18 и 19, устанавливают в центральное сквозное отверстие 3 дна 2 корпуса 1 и в отверстия 12 и 14 опор 11 и 13, таким образом, что цилиндр 18 входит в паз 4 дна 2 корпуса 1, а цилиндр 19 находится в крайнем нижнем положении между ножками 7 и своей боковой поверхностью контактирует с ними, что обеспечивается с помощью регулировочных винтов 24. Такая установка обеспечивает положение центра отверстия зондирования точно в точке измерения остаточных напряжений и постоянные одинаковые базы измерений в перпендикулярных направлениях. Затем направляющий узел выводят из контакта с ножками 7. Для этого цилиндр 18 выводят из паза 4, поворачивают на 90o и устанавливают на наружную поверхность дна 2 корпуса 1 и жестко фиксируют в этом положении крепежными винтами 25. При этом регулировочные винты 24 выворачиваются из корпуса 1. Такое положение направляющего узла и регулировочных винтов 24 обеспечивает свободное перемещение ножек 7, а соответственно и двух пар упругих пластин 5 и 6 при сверлении зондирующего отверстия, которое осуществляется через центральное сквозное отверстие 20. В процессе сверления зондирующего отверстия при наличии остаточных напряжений ножки 7 перемещаются и деформируют пары пластин 5 и 6, что фиксируется тензодатчиками 9, показания которых регистрируют тензометрическим прибором 10.

По результатам этих измерений определяют в двух взаимно перпендикулярных направлениях остаточные напряжения, которые используются для оценки прочности деталей конструкций.

Предлагаемое устройство, использующее достоинства тензометрии по автоматизации процесса регистрации данных измерений и реализующее главное качество топографических систем измерения остаточных напряжений - отсутствие требований к точному размещению отверстия, так как наличие в устройстве центрирующего устройства обеспечивает точное совпадение точки, в которой определяются остаточные напряжения с центром зондирующего отверстия, просто и удобно позволяет определить остаточные напряжения как в лабораторных, так и в эксплуатационных условиях, а расположение тензодатчиков на пластинах позволяет многократно использовать их для определения остаточных напряжений. Кроме того, данное устройство можно использовать для измерения относительных напряжений при статическом нагружении конструкций.

Источники информации

1. Антонов А. А. Разработка методики и оборудования голографического контроля остаточных напряжений в сварных соединениях // Сварочное производство. - 1983. - 12, - с.26-28.

2. Measurement of Residual Stresses by the Blind Hole Drilling Method // Technical Data Bulletin T-403, Malvern, Pennsylvania 19355, 1977.

Изобретение относится к технике измерения остаточных монтажных, технологических и эксплуатационных напряжений. Устройство содержит корпус 1 в виде стакана 2 с отверстием 3 и пазом 4, чувствительный элемент, установленный в корпусе 1 и выполненный в виде четырех упругих пластин 5, на каждой из которых закреплены не менее одного тензодатчика 9. Каждая пластина 5 имеет ножки для контакта с деталью конструкции. Пластины 5 попарно закреплены на противоположных сторонах опор 11, 13. Опора 11 является неподвижной и выполнена в виде цилиндра, жестко закрепленного на внутренней поверхности дна корпуса своим основанием 15, в пазе 16 которого размещены направляющие. Опора 13 подвижная и выполнена в виде прямоугольной пластины, установленной на направляющие неподвижной опоры. Устройство содержит направляющий узел, выполненный в виде установленного соосно корпусу двухступенчатого цилиндра 18, 19 с центральным сквозным отверстием. Цилиндр 19 выполнен с фасками и установлен в пазе дна корпуса. Цилиндр 18 размещен в центральных отверстиях подвижной и неподвижной опор и между ножками чувствительного элемента. Корпус снабжен узлом крепления 21. Технический результат: повышение производительности измерений. 2 з.п. ф-лы, 5 ил.

| Дроссельная холодильная установка | 1975 |

|

SU545835A1 |

| УСТРОЙСТВО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНО-УПРОЧНЕННЫХ СЛОЯХ МЕТАЛЛА | 1987 |

|

SU1450592A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВЕРХНОСТНЫХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1998 |

|

RU2155952C2 |

| US 5164669 A, 17.11.1992. | |||

Авторы

Даты

2003-06-27—Публикация

2001-07-13—Подача