Изобретение относится к средствам измерения перемещений между двумя близкими друг к другу поверхностями и может быть использовано для мониторинга развития трещин или узких надрезов во время гидравлических испытаний труб или их эксплуатации.

Наиболее близким аналогом (прототипом) заявленного изобретения является датчик для измерения смещения, описанный в приложении 7 ГОСТ 25.506-85 (Методы механических испытаний. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении), который представляет собой два упругих элемента в виде пластин из сплавов с высоким пределом упругости. Пластины закреплены с помощью винтовой пары в корпусе датчика, а на их поверхностях установлены тензорезисторы, которые подключены по схеме полного тензометрического моста и измеряют деформации только от изгиба.

Недостатком указанного выше технического решения является сложность конструкции, высокая стоимость и ограниченность области применения. Описываемый датчик состоит из нескольких деталей: двух упругих элементов из редких материалов, винтовой пары и корпуса. При этом данный датчик приспособлен для измерения раскрытия трещин в компактных образцах во время проведения лабораторных испытаний на трещиностойкость. Для крепления такого датчика требуются специальные планки, прикрепляемые к образцу с помощью винтов на некотором расстоянии друг от друга. Сведение упругих элементов вместе на расстояние менее двух толщин стенок металлических пластин невозможно. Таким образом, возможность установить упомянутый датчик на берега трещин или узкого надреза отсутствует.

Задачей, на решение которой направлено заявленное изобретение, является создание устройства для контроля развития трещин и узких надрезов во время проведения гидравлических испытаний путем измерения незначительного, менее 100 мкм, перемещения их берегов.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является повышение надежности и достоверности контроля появления трещин в трубах при проведении гидравлических испытаний, а также во время эксплуатации магистральных трубопроводов.

Технический результат достигается за счет того, что в предлагаемом устройстве для контроля раскрытия трещин, представляющем собой упругий элемент в виде изогнутой металлической пластины, закрепленной на испытуемой конструкции, которая имеет трещину, и имеющей верхний горизонтальный участок и два боковых опорных изогнутых участка, на наружной и внутренней поверхностях верхнего горизонтального участка закреплены по два тензорезистора, предназначенных для контроля за деформациями при изгибе, возникающими на горизонтальном участке при раскрытии берегов трещины, кроме того, в нижней части одного из боковых опорных изогнутых участков, которая контактирует с одним из берегов трещины имеется паз, а в нижней части другого бокового опорного изогнутого участка, которая контактирует с другим берегом трещины имеется язычковая опора, имеющая ширину не более ширины паза, при этом паз выполнен с возможностью прохождения в него язычковой опоры. Сущность предлагаемого изобретения поясняется чертежами.

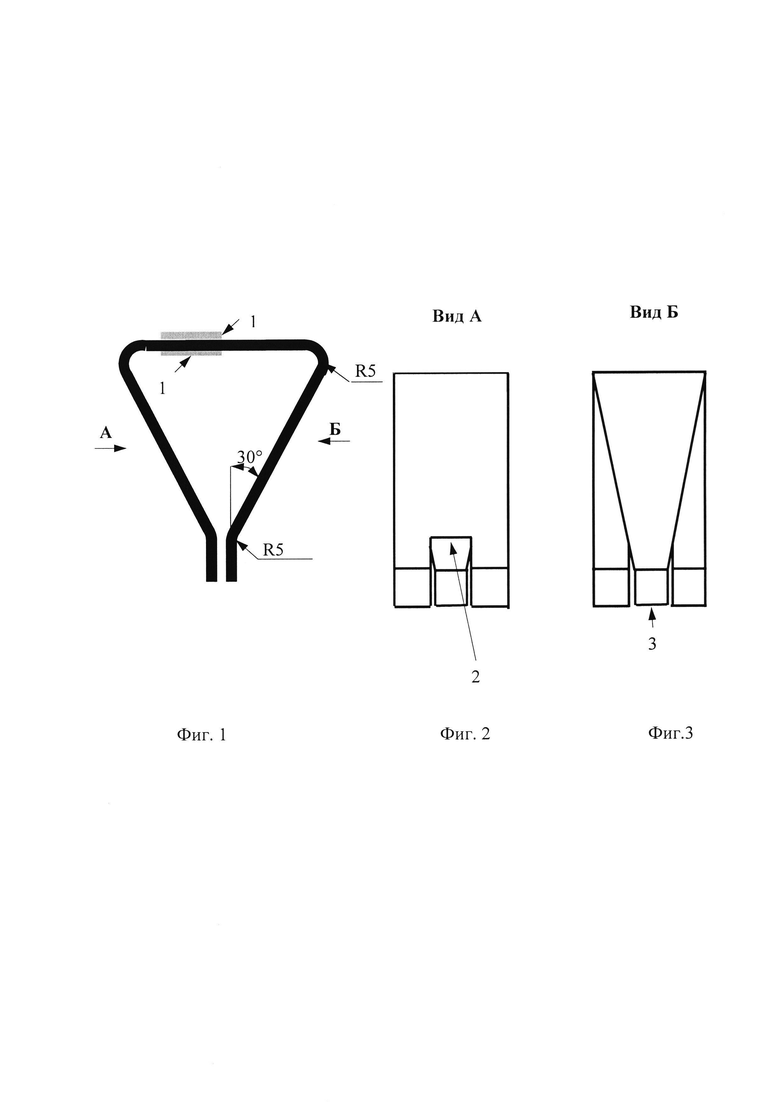

На фиг. 1 показан общий вид устройства для контроля раскрытия трещин и узких надрезов.

На фиг. 2 показан вид устройства для контроля раскрытия трещин и узких надрезов со стороны одного (вид А) бокового опорного изогнутого участка пластины.

На фиг. 3 показан вид устройства для контроля раскрытия трещин и узких надрезов со стороны второго (вид Б) бокового опорного изогнутого участка пластины.

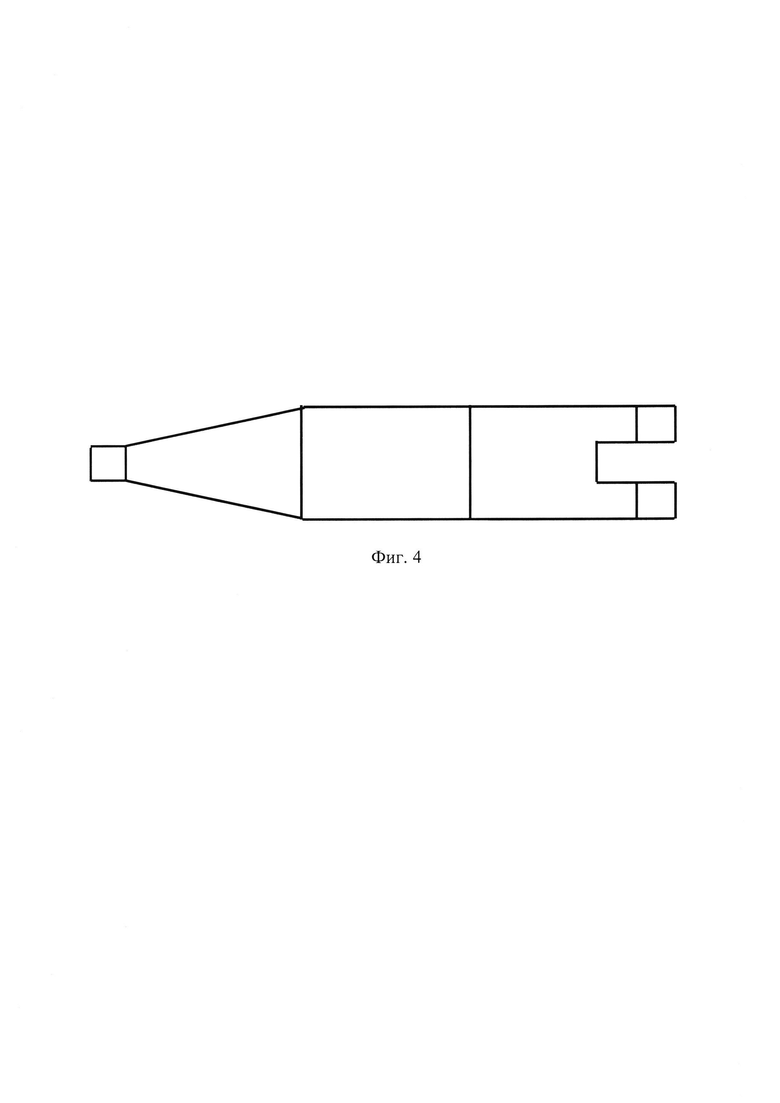

На фиг. 4 представлена развертка металлической пластины для изготовления устройства для контроля раскрытия трещин и узких надрезов.

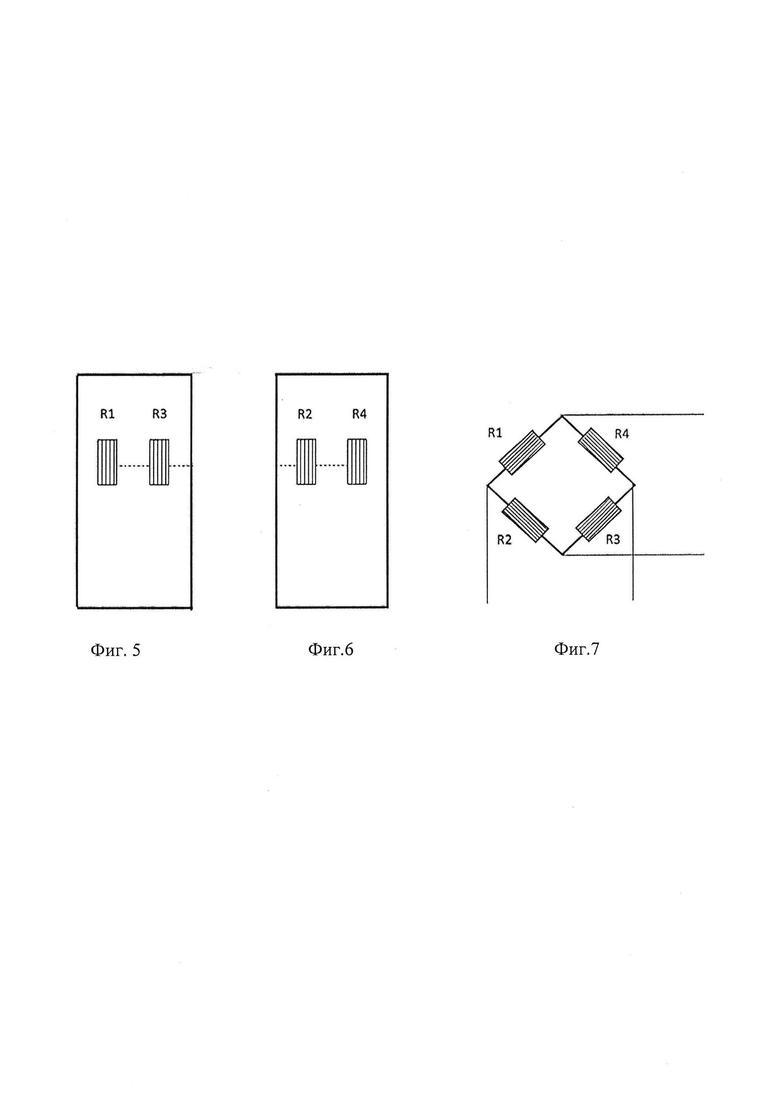

На фиг. 5 показаны места наклейки тензорезисторов на наружной поверхности верхнего горизонтального участка металлической пластины.

На фиг. 6 показаны места наклейки тензорезисторов на внутренней поверхности верхнего горизонтального участка металлической пластины

На фиг. 7 показана схема коммутации тензорезисторов.

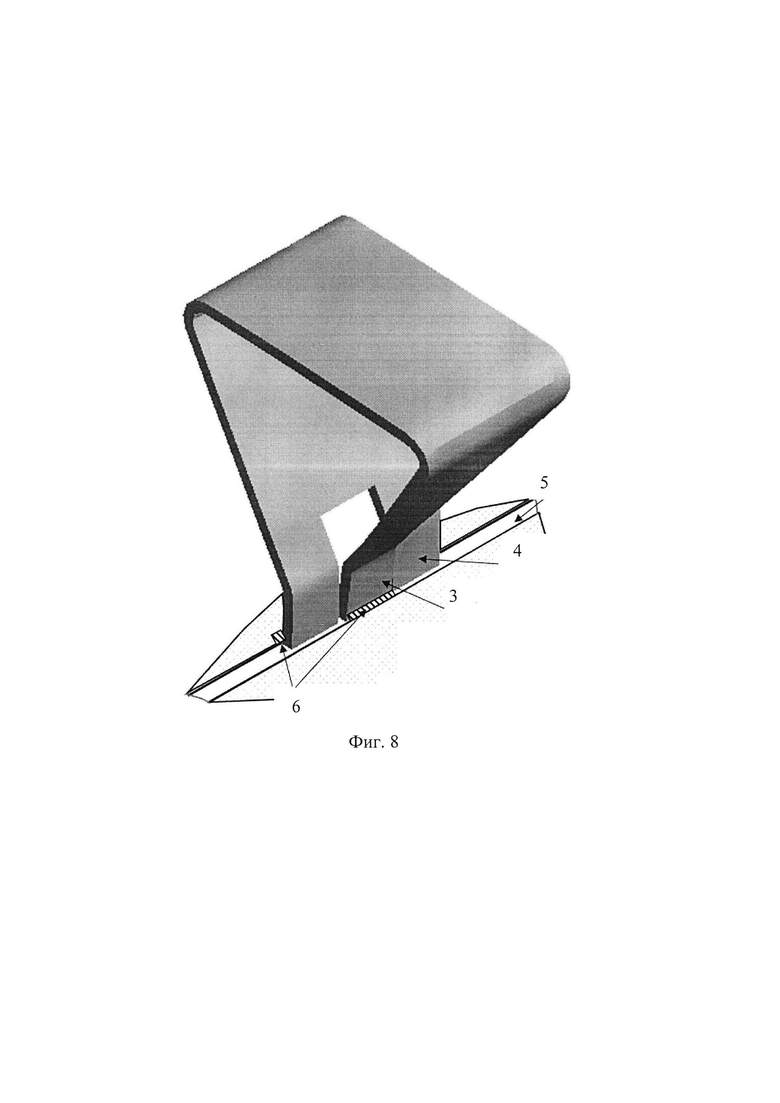

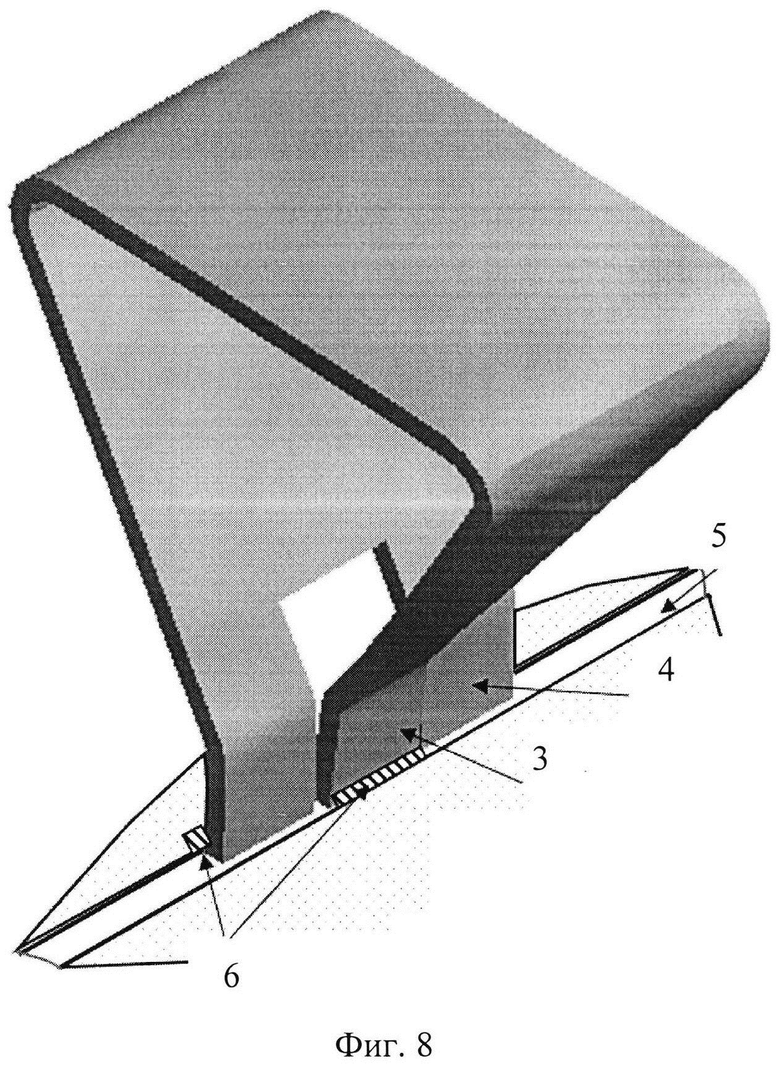

На фиг. 8 показана схема приварки опорных участков изогнутой металлической пластины к берегам трещин.

Устройство для контроля раскрытия трещин и узких надрезов представляет собой изогнутую металлическую пластину, имеющую верхний горизонтальный участок и два боковых опорных изогнутых участка, на наружной и внутренней поверхностях верхнего горизонтального участка металлической пластины закреплены по два тензорезистора 1. Изогнутая металлическая пластина закреплена на испытуемой конструкции с трещиной 5. В нижней части одного из боковых опорных изогнутых участков 4, которая контактирует с одним из берегов трещины, имеется паз 2, а в нижней части другого бокового опорного изогнутого участка, которая контактирует с другим берегом трещины, имеется язычковая опора 3.

Устройство для контроля раскрытия трещин и узких надрезов работает следующим образом.

При нагружении испытуемой конструкции происходит перемещение берегов трещин или надрезов, которые через сварные соединения 6 передаются на металлическую пластину, вызывая деформации в виде изгиба верхней горизонтальной поверхности пластины. Эти деформации фиксируются тензорезисторами 1, коммутированными по схеме полного моста для измерения только деформаций от изгиба, а деформации от растяжения и изменения температуры компенсируются. Измерение сигналов с тензорезисторов осуществляется с использованием тензометрической системы. Затем по заранее полученной тарировочной зависимости измеренные данные пересчитываются в перемещения.

Тензорезисторы коммутируются в полный мост, таким образом, чтобы измерять только возникающие от изгиба деформации (фиг. 7). Тензорезисторы подключаются к тензометрической системе для измерения и фиксации деформаций от изгиба верхней горизонтальной поверхности металлической пластины. В качестве материала металлической пластины допустимо использовать распространенную сталь (например, марки сталь 3 - Ст3), но рекомендуется использовать сплавы, обладающие высоким пределом упругости и пластичностью и способные воспринять значительный изгиб без разрушения при изготовлении устройства.

Изогнутую металлическую пластину с наклеенными тензорезисторами тарируют с использованием штангенциркуля, записывая показания тензорезисторов на тензостанции в зависимости от положения измерительных лапок штангенциркуля.

После изгиба металлической пластины и до установки (наклейки) тензорезисторов, изогнутая металлическая пластина подвергается отжигу для снятия остаточных напряжений, возникающих после ее деформации.

Затем металлическую пластину с наклеенными тензорезисторами прихватывают на сварку, т.е. закрепляют на испытуемой конструкции при помощи коротких сварных швов 6 с использованием тонких электродов так, чтобы наружная поверхность пластины совпадала с поверхностью трещины или надреза (фиг 8). Сначала приваривают опору устройства 4 со стороны паза, затем язычковую опору 3.

При нагружении испытуемой конструкции происходит раскрытие трещины или узкого надреза, которое через сварные соединения передается на металлическую пластину. На верхней горизонтальной поверхности металлической пластины возникает равномерно распределенный по всей ее длине изгиб. Тензометрические датчики с высокой чувствительностью (в 4 раза выше, чем при измерении одним резистором) фиксируют деформации от изгиба, при этом из-за особенности коммутации тензорезисторов в полном тензометрическом мосте, деформации от растяжения и изменения температуры компенсируются.

Электрическое сопротивление металла изменяется пропорционально механической деформации, вызванной приложенным к металлу внешним усилием. При креплении тонкого слоя металла к объекту измерения поверх тонкого слоя диэлектрика, металл деформируется в зависимости от деформации объекта измерения и изменения его электрического сопротивления. Таким образом, тензорезистор, как чувствительный элемент, преобразует собственную деформацию в изменение электрического сопротивления. При деформации объекта измерения эта деформация передается резистивной проволоке или резистивной фольге тензорезистора через его основание (подложку). В результате сопротивление проволоки или фольги изменяется. Это изменение точно пропорционально деформации.

Тензорезисторы омического сопротивления, находящиеся на соседних «гранях» полного тензометрического моста, и места электрических соединений покрывают лаком и герметиком для исключения искажений, вызванных атмосферной влагой. Показания резисторов фиксируют с использованием тензометрической станции.

Для измерения величины раскрытия трещины заранее откалиброванное устройство для контроля раскрытия трещин должно быть предварительно напряжено и приварено к берегам трещины или надреза. По измеренным деформациям и с использованием ранее полученной тарировочной зависимости пересчитывают перемещения, соответствующие раскрытию трещины или надреза. Постоянное увеличение раскрытия трещины или надреза будет свидетельствовать об инициировании роста трещин или о накоплении значительных деформаций.

Таким образом, предлагаемое изобретение расширяет арсенал технических средств для мониторинга развития трещин и позволяет осуществлять контроль развития трещин и узких надрезов во время проведения гидравлических испытаний путем измерения незначительного, менее 100 мкм, перемещения их берегов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения величины раскрытия трещины газопровода | 2024 |

|

RU2822310C1 |

| ДАТЧИК КОНТАКТНОГО ДАВЛЕНИЯ | 2004 |

|

RU2293295C2 |

| Способ определения пластичности сварного соединения | 1990 |

|

SU1809359A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УСИЛИЙ | 1995 |

|

RU2111463C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА ДЕГРАДАЦИИ ЗАЩИТНЫХ ПОКРЫТИЙ | 2012 |

|

RU2492448C1 |

| ДАТЧИК ДЛЯ ТЕНЗОМЕТРИЧЕСКИХ ВЕСОВ | 1996 |

|

RU2102710C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1995 |

|

RU2082128C1 |

| ДАТЧИК ДЛЯ ТЕНЗОМЕТРИЧЕСКИХ ВЕСОВ | 1995 |

|

RU2111464C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЛИНЫ ТРЕЩИНЫ И СКОРОСТИ ЕЕ РАЗВИТИЯ В ИЗГИБАЕМЫХ И РАСТЯГИВАЕМЫХ ЭЛЕМЕНТАХ КОНСТРУКЦИЙ | 2015 |

|

RU2596694C1 |

| ДАТЧИК ДЕФОРМАЦИИ | 2005 |

|

RU2280851C2 |

Использование: для контроля раскрытия трещин. Сущность изобретения заключается в том, что

устройство для контроля раскрытия трещин представляет собой упругий элемент в виде изогнутой металлической пластины, закрепленной на испытуемой конструкции, которая имеет трещину, причем металлическая пластина имеет верхний горизонтальный участок и два боковых опорных изогнутых участка, при этом на наружной и внутренней поверхностях верхнего горизонтального участка закреплены по два тензорезистора, предназначенных для контроля за деформациями при изгибе, возникающими на горизонтальном участке при раскрытии берегов трещины, кроме того, в нижней части одного из боковых опорных изогнутых участков, которая контактирует с одним из берегов трещины, имеется паз, а в нижней части другого бокового опорного изогнутого участка, которая контактирует с другим берегом трещины, имеется язычковая опора, имеющая ширину не более ширины паза, при этом паз выполнен с возможностью прохождения в него язычковой опоры. Технический результат: повышение надежности и достоверности контроля появления трещин в трубах при проведении гидравлических испытаний, а также во время эксплуатации магистральных трубопроводов. 8 ил.

Устройство для контроля раскрытия трещин, представляющее собой упругий элемент в виде изогнутой металлической пластины, закрепленной на испытуемой конструкции, которая имеет трещину, и имеющей верхний горизонтальный участок и два боковых опорных изогнутых участка, при этом на наружной и внутренней поверхностях верхнего горизонтального участка закреплены по два тензорезистора, предназначенных для контроля за деформациями при изгибе, возникающими на горизонтальном участке при раскрытии берегов трещины, кроме того, в нижней части одного из боковых опорных изогнутых участков, которая контактирует с одним из берегов трещины, имеется паз, а в нижней части другого бокового опорного изогнутого участка, которая контактирует с другим берегом трещины, имеется язычковая опора, имеющая ширину не более ширины паза, при этом паз выполнен с возможностью прохождения в него язычковой опоры.

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| RU 58692 U1, 27.11.2006 | |||

| Тензометр для измерения величины раскрытия трещины | 1984 |

|

SU1196676A1 |

| Датчик для измерения размеров раскрытия трещин в изделиях | 1981 |

|

SU968596A1 |

| US 5386442 A, 31.01.1995 | |||

| JP 2003315250 A, 06.11.2003. | |||

Авторы

Даты

2023-11-30—Публикация

2023-01-31—Подача