Изобретение относится к области изготовления устройств для скользящего токосъема и может быть использовано для городского транспорта, скользящих контактов электропоездов, токосъемников скоростных электрокар, пластин пантографов и др.

В токосъемниках скользящего типа используются контактные вставки, отличающиеся как по конструкции (форма профиля, конфигурация поперечного сечения, длина и форма в плане и др.), так и по материалу, из которого они изготовлены, - вставки угольные, металлические и металлокерамические.

Наибольшее распространение, в частности, для изготовления устройств скользящего токосъема электроподвижного состава постоянного тока (э.п.с.), получили металлокерамические вставки: к 1990 г. ими было оборудовано 60% парка электровозов, угольными - 26% и медными - 14%; для всего э.п.с. переменного тока уже в конце 60-х годов вопрос был решен в пользу угольных вставок (Ю.Е. Купцов. "Результаты и перспективы применения различных контактных вставок токоприемников. Сборник научных трудов "Повышение эффективности эксплуатации контактной сети", под ред. В.А.Вологина. - М.: Транспорт, 1990, с. 100, 101 (1).

Угольные контактные вставки троллейбуса, изготовленные методом горячего прессования, описаны в учебнике для ВУЗ-ов И.С.Ефремова. "Троллейбусы". - М. : Высшая школа, 1969, с. 455-457; угольные контактные вставки для пантографов электровозов - в справочнике "Конструкционные материалы и изделия на основе углерода. - М.: Металлургия, 1970, с. 34. Вставки изготавливают прессованием смеси из искусственного и природного графита, обожженного углеродного материала, кокса и синтетической смолы прессованием с последующим отжигом.

Применение угольных контактных вставок имеет преимущества с точки зрения наибольшей экономичности вследствие уменьшения износа подводящих контактных проводов, высокой надежности съема и снижения радиопомех от токосъема за счет их полировки графитом.

К числу недостатков угольных вставок относится низкая ударная вязкость материалов вставок, невысокая износостойкость, обусловленные невысокими износостойкостью и механической прочностью графита, что приводит к частым заменам вставок в течение рабочей смены и удорожанию перевозок.

Однако на основании многолетнего мониторинга, как это показано в работе (1) с. 99, можно утверждать, что, судя по показателю "поток отказов или удельное число пережогов" контактного провода, этот показатель при медных и угольных вставках одинаков, а при металлокерамике он значительно выше, что объясняется высокой теплопроводностью меди и графита и отсутствием необходимости применять при угольных вставках плохо проводящую сухую графитовую смазку и высокой химической инертностью материалов угольных вставок; это свидетельствует о том, что угольные вставки продолжают оставаться перспективными, что и подтверждается многочисленными разработками последних лет:

- так, способ изготовления контактных вставок с повышенной ударной вязкостью по патенту РФ 2138107, В 60 L 5/00, опубл. 1999 г., состоит в смешении фенолформальдегидного связующего (11-20 мас. %), графитового наполнителя (72-87 мас. %), стеарата цинка (0,5-2%) и фторопласта-40 (0,5-5 мас.%) и последующем прессовании при 175-185oС с выдержкой; однако способ не обеспечивает равномерного распределения добавки фторопласта по всему объему вставки и, как результат, однозначности свойств всех частей вставки вследствие более высокой температуры плавления фторопласта, чем предусмотренная температура прессования;

- по патенту РФ 2170183, В 60 L 5/08, опубл. 2001 г., вставку изготавливают из композиционного материала, содержащего помимо смешанного порошкового углеродного наполнителя (65+2,5 мас.%) и фенолформальдегидного связующего (30+0,5 мас.%) олеиновую кислоту (2+0,2 мас.%) и порошок полиэтилена - до 3 мас.%; способ решает задачу получения дешевых контактных вставок с повышенным сроком службы за счет увеличения ударной вязкости полученных вставок;

- в патенте РФ 2130390, B 60 L 5/08, опубл. 1999 г., предложена контактная вставка токосъемников троллейбусов, выполненная в виде двухслойной пластины из спрессованных порошковых композиционных материалов на основе графита и фенолформальдегидной смолы, причем верхний слой, составляющий 65-70% от объема вставки, с рабочей поверхностью, соответствующей профилю контактного провода, выполнен из материала, состоящего из 86 мас.% графита, 12,5 мас.% фенолформальдегидной смолы и 1,5 мас.% уротропина, а нижний слой, составляющий 30-35% от объема вставки, выполнен из материала, включающего металлический порошок 60-90 мас.%, графит электродный 4,5-29 мас.%, фенолформальдегидную смолу (5-16 мас.% и уротропин 0,5-1,6 мас.%; износостойкость вставки, определяемая временем работы и пробегом, составляет максимально 30 час при пробеге 500 км при значительном снижении электрического сопротивления - до 6 кОм.м; по сравнению с однослойным выполнением для лучших примеров имеет место увеличение износостойкости в 4-5 раз и уменьшение электропроводности в 5-10 раз; фактически разработка по патенту РФ 2130390 представляет собой комбинацию материалов двух типов - угольного и металлосодержащего угольного, чем и объясняется значительный эффект разработки.

Общим недостатком контактных вставок, изготовленных из материалов, содержащих фенолформальдегидное связующее, является наличие экологических проблем, связанных с выделением токсичных газов при горячем прессовании.

Указанного недостатка лишены металлокерамические вставки, широко внедренные в эксплуатацию на большей части э.п.с. постоянного тока в 1980-1981 гг. , характеризующиеся и рядом других преимуществ в части эксплуатационных характеристик.

Так, вставка контактная токоприемника по патенту РФ 2156704, B 60 L 5/00, опубл. 2000 г. , превосходящая по эксплуатационным характеристикам вставку контактную токоприемника, используемую на современных троллейбусах, выполнена из электропроводного материала на основе меди с добавками свинца (12-16 мас.%), олова (3-8 мас.%) и графита (1-4 мас.%). Способ изготовления этой вставки включает смешение исходных порошков меди, свинца, олова и графита, прессование в матрице под давлением 300-350 МПа, после чего вставка извлекается из матрицы, спекается в среде защитного газа при температуре 760±10oС и охлаждается до комнатной температуры. Вставка обладает низким коэффициентом трения, обеспечивает высокий пробег, низкий износ контактного провода, причем поверхность токосъема самой вставки и поверхность подводящего провода остаются чистыми и гладкими (см. таблицу). Однако наличие в составе материала контактной вставки значительного количества свинца, обладающего как контактный материал такими недостатками, как малая теплопроводность и низкая температура плавления, и создающего экологические проблемы вследствие попадания в почву и водные стоки вдоль линий движения высокотоксичного свинца; кроме того, к числу недостатков материала следует отнести низкую дугостойкость, которая характерна как для металлокерамических вставок, так и угольных вставок, изготовленных из материалов, содержащих фенольную смолу (современные вставки троллейбусов, многих электровозов): кокс из фенольной смолы имеет низкую плотность, а при возникновении дуги, когда температура в точке контакта повышается до 4000oС, идет моментальная графитация и истинная плотность возрастает в 1,5-2 раза, что ведет к отслоению участков, подвергнутых нагреву (отслоение участков до 20 мм в диаметре, толщиной до 1 мм).

Наиболее близким по технической сущности к предлагаемому техническому решению является способ изготовления контактной вставки по патенту РФ 2048996, B 60 L 5/20, опубл. 1995 г., принятому за прототип, хотя эта близость несколько условна и состоит лишь в том, что в обоих случаях полученные вставки являются медно-графитовыми: в указанном патенте предложен способ изготовления токосъемника с повышенным ресурсом работы при незначительном износе контактного провода, включающий формирование корпуса, формирование из содержащей графит смеси контактной вставки прессованием и их сборку, причем формирование контактной вставки осуществляют прессованием из порошковой смеси никеля или меди с графитом с последующим спеканием; предлагается, например, следующий состав смеси для получения вставки, мас.%: никель или медь 63,4-71,6; железо 15,8-17,9; графит 10-19,8; стеарат цинка 0,5-1,0. Способ обеспечивает получение токосъемника с высокими антифрикционными свойствами при достаточной электропроводности и сравнительно невысокой стоимости. В описании приведены характеристики изделия, полученного из материала никеля, а не меди, в связи с чем сравнительный анализ затруднен и в сравнительную таблицу свойств внесены показатели других лучших аналогов. Однако использование никеля в качестве основы исходной порошковой смеси значительно увеличивает стоимость изделия и, кроме того, требуют дальнейшего улучшения эксплуатационных характеристик.

Задача изобретения состоит в изготовлении дугостойкой контактной вставки с повышенным ресурсом работы и пониженным износом контактного провода.

Поставленная задача решается тем, что в способе изготовления контактной вставки токосъемника электротранспортного средства, включающем формирование из графитовой смеси заготовки контактной вставки прессованием с последующей термообработкой, графитисованную заготовку пропитывают водным или водно-спиртовым раствором смеси борной кислоты и буры в вакууме, сушат и помещают в автоклав в расплав меди с последующей выдержкой в автоклаве при давлении 0,5-1,0 МПа.

Графитовая смесь может содержать порошки из природного и/или искусственного графита, порошки из графитированных изделий, выпускаемых на электродных заводах и т.п., а может быть получена специально исходя из смеси любого кокса (пекового, сланцевого, нефтяного пиролизного, игольчатого) с природным графитом и каменноугольным пеком (средне- или высокотемпературным), обработанной в соответствии с обычной технологией графитизации. Пропитку заготовки осуществляют водным или водно-спиртовым раствором смеси борной кислоты и буры при их предпочтительном соотношении от 30:70 до 70:30, используя раствор, предпочтительно, 10-30%-ной концентрации.

Пример конкретного осуществления способа

Тонкоизмельченную смесь сланцевого кокса (55 мас.%) и природного графита (10 мас. %), проходящую через сито 0,09 мм, смешивают при температуре 150oС со среднетемпературным пеком (35 мас.%) в течение 1 часа, охлаждают до комнатной температуры, дробят и размалывают до размера частиц менее 1 мм. Из полученной коксопековой смеси прессуют вставки методом прошивного прессования при температуре 100oС (возможно также при комнатной температуре в глухой прессформе). Далее заготовку термообрабатывают при постепенном подъеме температуры до 1000oС (возможный интервал 800-1200oС) в течение 300 часов с последующим подъемом температуры до 2500oС (возможный интервал 2300-2600o) в течение 170 часов. Термообработанную заготовку охлаждают и пропитывают 15%-ным водным раствором борной кислоты и буры в соотношении (мас.%) 50:50 при остаточном давлении 0,01 МПа, охлаждают, сушат при 100oС, помещают в автоклав с расплавом меди и выдерживают в автоклаве при давлении 0,8 МПа в течение часа, после чего готовую вставку извлекают и охлаждают. Содержание меди в контактной вставке 32%.

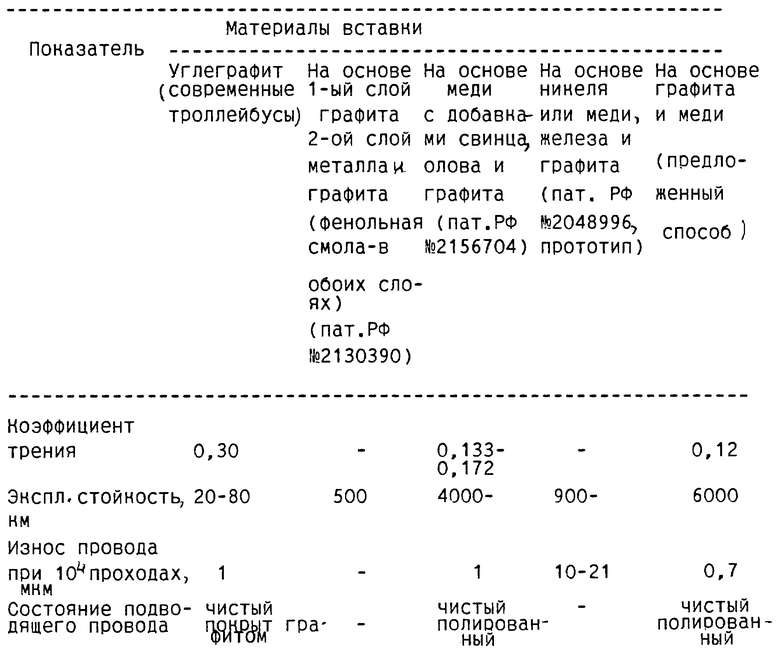

Характеристики вставки, изготовленной в соответствии с вышеописанным способом, в сравнении с прототипом и лучшими аналогами представлены в таблице.

Как следует из представленной таблицы, изготовленная в соответствии с изобретением контактная вставка превосходит вставку по прототипу по эксплуатационной стойкости почти в 7 раз, обеспечивая хорошее состояние подводящего провода и пониженный его износ. Необходимо отметить, что в таблице даны сведения, относящиеся к конкретному примеру, хотя способ позволяет изготовить вставку с эксплуатационной стойкостью до 9000 км. Кроме того, в отличие от всех аналогов изготовленная вставка дугостойка и успешно работает в определенные периоды года, характерные отложениями гололеда и изморози на контактном проводе.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНАЯ ВСТАВКА ТОКОСЪЕМНИКОВ ТРОЛЛЕЙБУСОВ И ТОКОПРОВОДЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОЙ ВСТАВКИ | 2000 |

|

RU2170183C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ КОНТАКТНОГО ТОКОСЪЕМА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2470898C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2560490C2 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ КОНТАКТНОГО ТОКОСЪЕМА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2441854C1 |

| ВСТАВКА КОНТАКТНАЯ ТОКОПРИЕМНИКА | 1999 |

|

RU2156704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ВСТАВОК | 2015 |

|

RU2623292C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКА | 1993 |

|

RU2048996C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКОЛЬЗЯЩИХ КОНТАКТОВ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ НА ОСНОВЕ УГЛЕРОДА | 2013 |

|

RU2533893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ВСТАВОК | 2004 |

|

RU2267411C1 |

Изобретение относится к области изготовления устройств для скользящего токосъема, которые могут быть использованы для городского электротранспорта, скоростных электрокар, пластин пантографов и др. Из графитовой смеси прессованием с последующей термообработкой формируют заготовку, пропитывают водным или водно-спиртовым раствором смеси борной кислоты и буры в вакууме, сушат и помещают в автоклав в расплаве меди. В автоклаве подвергают выдержке при давлении 0,5-1,0 МПа. В результате обеспечивается изготовление дугостойкой контактной вставки с повышенным ресурсом работы и пониженным износом контактного провода. 1 табл.

Способ изготовления контактной вставки токосъемника электротранспортного средства, включающий формирование из графитовой смеси заготовки контактной вставки прессованием с последующей термообработкой, отличающийся тем, что графитированную заготовку пропитывают водным или водно-спиртовым раствором смеси борной кислоты и буры в вакууме, сушат и помещают в автоклав в расплав меди с последующей выдержкой в автоклаве при давлении 0,5-1,0 МПа.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКА | 1993 |

|

RU2048996C1 |

| КОНТАКТНАЯ ВСТАВКА ТОКОСЪЕМНИКОВ ТРОЛЛЕЙБУСОВ И ТОКОПРОВОДЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ВСТАВОК ТОКОСЪЕМНИКОВ ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТА | 1994 |

|

RU2109645C1 |

| Материал для контактной вставки | 1973 |

|

SU481653A1 |

| US 4084669, 18.04.1978 | |||

| US 5193656 A, 16.03.1993. | |||

Авторы

Даты

2003-07-10—Публикация

2001-10-16—Подача