Изобретение относится к устройствам для съема тока с подводящего неподвижного силового провода и передачи его к энергосистеме транспортного средства и может быть использовано в конструкциях токоприемников троллейбусов.

Известны различные токоприемники транспортных средств, содержащие штангу и токосъемную головку, включающую контактную вставку, предназначенную для контактирования с подводящим проводом (СССР а.с. 1781100, 1782792, 1791181, МКИ B 60 L 5/00, B 60 L 5/08).

Известны также токосъемный элемент полоза электроподвижного состава, изготовленный на основе железа с добавками олова, свинца, графита и других компонентов (Россия, патент N 1796499, МКИ В 60 L 5/08) и токосъемные элементы скользящих электроконтактов электропоездов и троллейбусов, изготовленные из композиционного материала на основе железа с добавками меди и графита, а также на основе меди с добавками графита, олова и свинца (Порошковая металлургия. Материалы, технология, свойства, области применения. Справочник. Отв. ред. И. М. Федорченко. Киев, Наукова думка, 1985, стр. 317-323, табл. 8.51,8. 53).

Кроме того, известна вставка контактная токоприемника троллейбуса, изготовленная предприятием "Новые технологии", г. Новосибирск из литейного антифрикционного алюминиевого сплава ААС (Отчет по результатам эксплуатации вставок токосъемника троллейбуса в г. Новосибирске с 06.09.93 г. по 10.05.94 г. Комитет по транспорту мэрии г. Новосибирска, предприятие "Новые технологии", 1994 г.).

Недостатком указанных токосъемных элементов является то, что они вызывают задиры поверхности подводящего контактного провода и резкое повышение его шероховатости, что приводит к снижению эксплуатационной стойкости вставок, к повышенному износу контактного провода и к увеличению радиопомех (Инструкция по эксплуатации и техническому описанию троллейбуса ЗиУ- 9 В1 (682В1) с тяговым двигателем мощностью 150 кВт, 1981 г., приложение к приказу Минжилкомхоза РСФСР от 3 февраля 1981 г., N 74, стр. 191-192 и вышеуказанный Отчет по результатам эксплуатации вставок токосъемника троллейбуса в г. Новосибирске, 1994 г.).

За прототип устройства принята вставка контактная токоприемника, изготовленная из электропроводного материала, содержащего графит, которая используется на современных троллейбусах МТБ - 82Д, МТБЭ - С, ЗиУ - 5, ЗиУ - 9 В 1 (682B1). Вставка выполнена в форме горизонтального параллепипеда, на поверхности токосъема которой образована профилированная канавка с участками захода, схода и токосъема, контактирующая с подводящим проводом (Технический справочник по городскому электротранспорту в 3 томах. Изд. Министерства коммунального хозяйства РСФСР, Москва, 1963. Том третий. Отв. редактор тома А. Н. Трофимов, стр. 452-465, рис. 261,262).

Применение графитовых контактных вставок имеет преимущества с точки зрения уменьшения износа подводящих контактных проводов и радиопомех за счет их полировки графитом.

Недостатком графитовых контактных вставок является их низкая эксплуатационная стойкость, полный износ вставок происходит через ~ 80 км пути.

Задачей изобретения является создание конструкции вставки контактной токоприемника, свободной от недостатков аналогов и прототипа. Это достигается тем, что вставка изготавливается из композиционного спеченного материала на основе меди, в массовый состав которого, кроме меди, дополнительно входят свинец в количестве 12 - 16%, олово 3-8% и графит 1-4%, при этом твердость участков захода и схода превышает твердость участка токосъема.

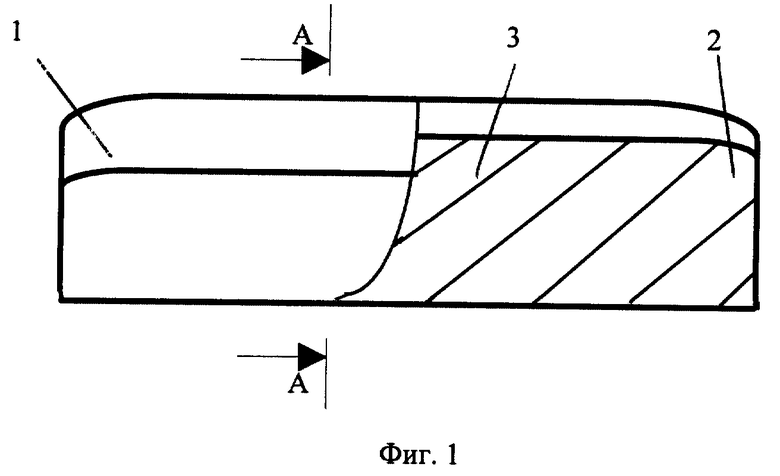

На фиг. 1 показан общий вид вставки контактной токоприемника, на фиг.2 - сечение A-A на фиг. 1.

Вставка имеет участки захода 1, схода 2 и токосъема 3. На поверхности, контактирующей с подводящим проводом, выполнена профилированная канавка 4.

Изготавливается вставка следующим образом. В смеситель загружаются компоненты материала в следующем соотношении маc.%: свинец 12-16; олово 3-8; графит 1-4; медь остальное. Смесь тщательно перемешивается в течение 15 мин, затем засыпается в матрицу и прессуется давлением 300-350 МПа, после чего вставка извлекается из матрицы, спекается в среде защитного эндогаза при температуре 760±10oC, остывает до нормальной температуры в среде этого газа, а затем подвергается окончательной калибровке. Технология изготовления вставки обеспечивает на участках захода 1 и схода 2 более высокую твердость (69,1- 83,8 HB на боковых гранях и 60,9- 67,7 HB на профилированной канавке), чем на участках токосъема 3 (54,1 - 67,7 HB на боковых гранях и на профилированной канавке).

Работает вставка контактная следующим образом. После установки ее в токоприемник троллейбуса и поджатия усилием 11,8-14,2 кг обеспечивается плотный контакт ее с подводящим проводом, съем с него тока и передача через электрическую цепь токоприемника на энергетическую систему троллейбуса как в статическом положении, так и в движении. Во время движения троллейбуса со скоростью до 70 км/ч первоначальные ударные нагрузки на стыках проводов, а также нагрузки, возникающие из-за обледенения проводов, воспринимаются более твердыми участками захода (схода) 1,2 вставки, что предотвращает от износа центральную рабочую часть ее, через которую осуществляется основной токосъем. Вставка обладает низким коэффициентом трения скольжения за счет того, что в ее материале присутствуют три вида твердой смазки, которые последовательно, с увеличением скорости, включаются в работу. При низких скоростях движения более эффективно работает смазка тонкой пленкой расплавленного олова (температура плавления его 231.9oC), при повышении скорости и увеличении при этом температуры в зоне контакта провода со вставкой включается в работу смазка пленкой расплавленного свинца (температура плавления его 327.4oC) и, наконец, при более высоких скоростях движения в работу включается твердая графитовая смазка, прочность которой ниже прочности меди, а температура плавления 3700oC.

Как показали экспериментальные исследования, предложенные вставки контактные токоприемника по своим эксплуатационным характеристикам значительно превышают соответствующие характеристики аналогов и прототипа, при этом как поверхность токосъема самой вставки, так и поверхность подводящего провода остаются чистыми, гладкими, не имеют следов взаимного переноса материала и электроэррозии. В таблице показан сравнительный анализ основных эксплуатационных характеристик предложения и аналогов.

По результатам положительных стендовых и эксплуатационных испытаний предложенные вставки контактные токоприемника рекомендованы к внедрению в производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЁННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2635059C2 |

| МАТЕРИАЛ СКОЛЬЗЯЩЕГО КОНТАКТА ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН НА ОСНОВЕ МЕДИ | 1999 |

|

RU2174563C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОЙ ВСТАВКИ ТОКОСЪЕМНИКА ЭЛЕКТРОТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2207962C1 |

| КОНТАКТНАЯ ПЛАСТИНА ПОЛОЗОВ ТОКОПРИЕМНИКОВ | 2008 |

|

RU2380439C1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ ДЛЯ ТОКОСЪЕМНЫХ СКОЛЬЗЯЩИХ КОНТАКТОВ | 1995 |

|

RU2126457C1 |

| МАТЕРИАЛ ДЛЯ КОНТАКТНОЙ ВСТАВКИ ТОКОПРИЕМНИКА | 1973 |

|

SU385769A1 |

| КОМПОЗИЦИОННЫЙ СПЕЧЕННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2018 |

|

RU2714198C2 |

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2004 |

|

RU2273566C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ВСТАВОК | 2015 |

|

RU2623292C2 |

| КОНТАКТНАЯ ВСТАВКА ТОКОПРИЕМНИКА ЭЛЕКТРОТРАНСПОРТА | 1997 |

|

RU2136514C1 |

Изобретение относится к области токосъема городского электротранспорта и может быть использовано в конструкциях токоприемников троллейбусов. Вставка контактная токоприемника выполнена в форме горизонтального параллелепипеда с участками захода, схода и токосъема и профильной канавкой на поверхности токосъема. Твердость участков захода и схода превышает твердость участка токосъема. Вставка изготовлена из электропроводного композиционного материала на основе меди с добавками свинца, олова и графита при следующем соотношении компонентов, мас.%: свинец 12 - 16, олово 3 - 8, графит 1 - 4, медь - остальное. Технический результат - снижение коэффициента трения скольжения. 2 ил., 1 табл.

Вставка контактная токоприемника в форме горизонтального параллелепипеда с участками захода, схода и токосъема и профильной канавкой на поверхности токосъема, изготовленная из электропроводного материала, содержащего графит, отличающаяся тем, что в качестве электропроводного материала использован композиционный материал на основе меди с добавками свинца и олова при следующем соотношении, мас.%: свинец 12 - 16, олово 3 - 8, графит 1 - 4, медь - остальное, при этом твердость участков захода и схода превышает твердость участка токосъема.

| ТРОФИМОВ А.Н | |||

| Технический справочник по городскому электротранспорту | |||

| - М.: изд | |||

| Министерства коммунального хозяйства РСФСР, 1963, т.3, стр.452 - 465, рис.261, 262 | |||

| Спеченный антифрикционный материал на основе меди | 1976 |

|

SU562583A1 |

| Материал для токосъемных элементов электрического транспорта | 1974 |

|

SU467846A1 |

| МАТЕРИАЛ ДЛЯ | 0 |

|

SU389970A1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ ДЛЯ ТОКОСЪЕМНЫХ СКОЛЬЗЯЩИХ КОНТАКТОВ | 1995 |

|

RU2126457C1 |

| RU 2045837 C1, 10.10.1995 | |||

| Контактная вставка | 1986 |

|

SU1418109A1 |

Авторы

Даты

2000-09-27—Публикация

1999-11-15—Подача