Изобретение относится к производству строительных материалов, а именно к изготовлению газосиликатных смесей и автоклавных газосиликатов на их основе.

Известна и получила широкое распространение композиция газосиликатной смеси, где в качестве вяжущего используется молотая негашеная известь, а в качестве заполнителя - молотый кварцевый песок /Чехов А.П. и др. Справочник по бетонам и растворам. - Киев, Будiвельник, 1979. - С. 189/.

Однако отечественным заводам приходится встречаться с исходными сырьевыми материалами, некоторым оборудованием и условиями их обслуживания, далекими от оптимальных. С точки зрения технолога, для производства газосиликатов, наиболее оптимальной является медленногасящаяся известь, которая обеспечивает равномерное повышение температуры смеси при полной гидратации оксида кальция. При этом желательно, чтобы содержание СаО в извести было как можно больше. Так, например, фирма "Итонг" предусматривает минимальное содержание СаО в извести для производства изделий из ячеистого газосиликата, равное 92% с кривой гашения, при которой 150 г извести, затворенной в 600 мл дистиллированной воды обеспечивает равномерное повышение температуры с 35 до 74oС в течение 40 мин /Воробьев Х.С. Производство вяжущих материалов и изделий из ячеистых бетонов в рыночных условиях России//Строительные материалы. 1998. - 1. - С. 14-16/. Общеизвестно, что отечественными нормативными документами производство извести с такими качественными характеристиками не предусмотрено.

Надо отметить, что отечественные высококальцивые извести (с содержанием СаО свыше 90%), как правило, являются быстрогасящимися, то есть гасятся за короткое время и с большим выделением тепла, причем наибольший рост температуры наблюдается на отрезке времени в последние 8-12 мин. Здесь мы видим противоречие: с точки зрения химии для производства газосиликатных изделий высокого качества необходимо применять высококальциевую известь, а с точки зрения технологии это - нецелесообразно.

Наиболее близким по технической сущности и достигаемому результату является вяжущее для газосиликатного бетона - содержащая гидратную известь и глинисто-карбонатный шлам, являющийся отходом калийного производства, - карбонатная гидратная известь (авторское свидетельство СССР 417389, C 04 B 38/02, 28.02.1974).

Техническим результатом изобретения является получение известкового вяжущего для автоклавного газосиликата, имеющего плавную кривую гашения, с одновременным повышением водостойкости.

Технический результат достигается тем, что карбонатонаполненная гидратная известь для производства газосиликата, содержащая карбонатный шлам, получена гашением молотой негашеной извести карбонатным шламом водоумягчения ТЭС в количестве от 5 до 10% от массы гидратной извести (на сухое вещество).

Карбонатный шлам содержит адсорбционно-связанную воду /Стройматериалы из промышленных отходов /Арбузова Т.Е., Шабанов В.А., Коренькова С.Ф., Чумаченко Н.Г. - Самара: Кн. изд-во, 1993. - С. 23, 32/, которую постепенно отдает извести, при этом часть энергии идет не на образование тепла, а на отрыв адсорбционно-связанной воды. За счет этого, при гашении извести карбонатным шламом обеспечивается более длительное и равномерное повышение температуры.

Для эксперимента были приготовлены составы газосиликатных смесей.

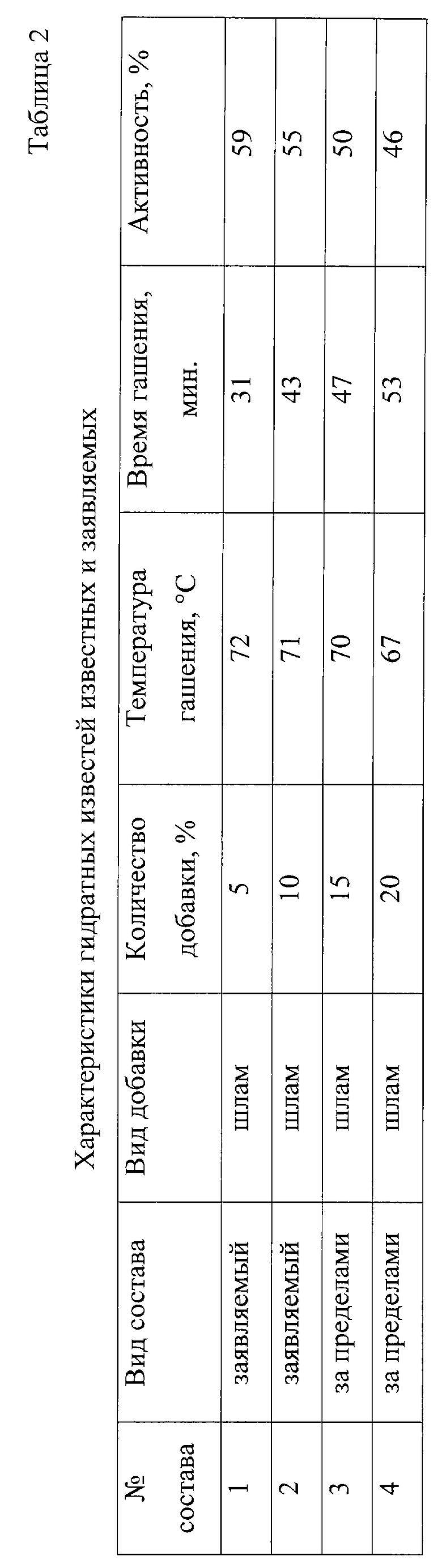

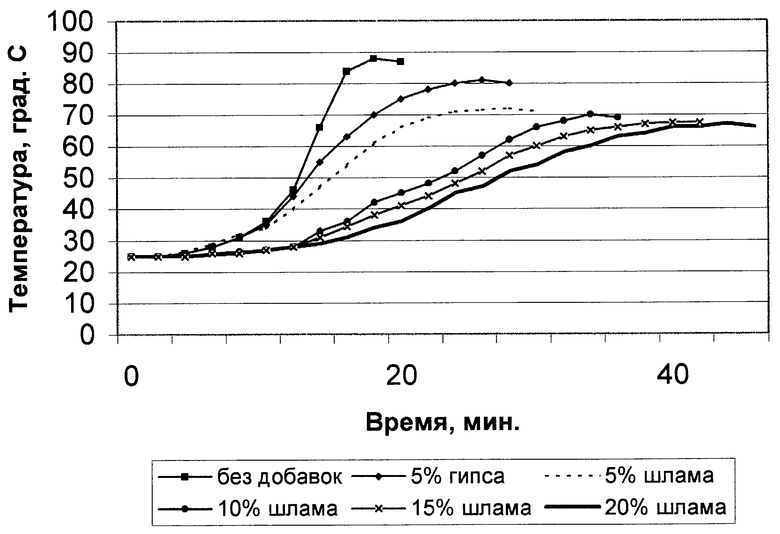

Методы испытания извести, использованные для приготовления газосиликатных смесей, соответствовали ГОСТ 22688-87. Характеристики полученных гидратных известей представлены в табл.1, а кривые гашения - на графике (чертеж).

Все экспериментальные составы карбонатонаполненных известей имеют более плавные кривые гашения, т. е. гидратируются медленее и с меньшим выделением тепла. Поэтому окончательный вывод об их применимости можно сделать лишь после испытания их в составе газосиликата.

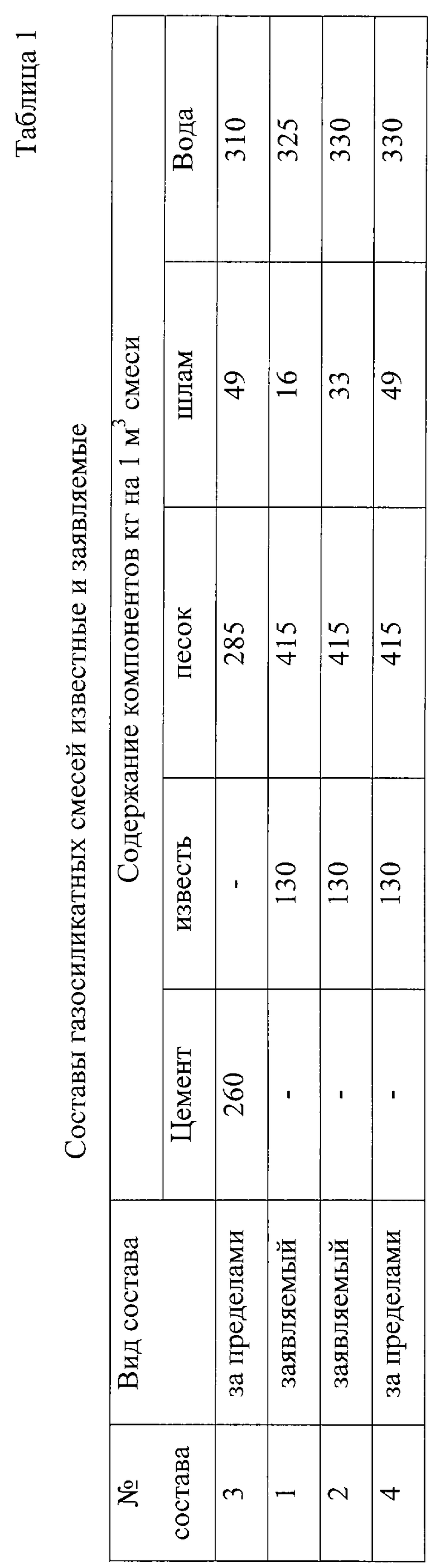

Для этого на основе полученных вяжущих были приготовлены газосиликатные смеси плотностью 600 кг/м3, составы которых приведены в табл.2. Изготовленные из них газосиликаты испытывались по стандартным методикам ГОСТ 10180-90, ГОСТ 12851-94 - 12853-94 и ГОСТ 7076-87.

Свойства газосиликата оценивали следующими показателями:

- предел прочности при сжатии;

- предел прочности при сжатии водонасыщенного образца;

- водопоглощение;

- водонасыщение;

- коэффициент размягчения.

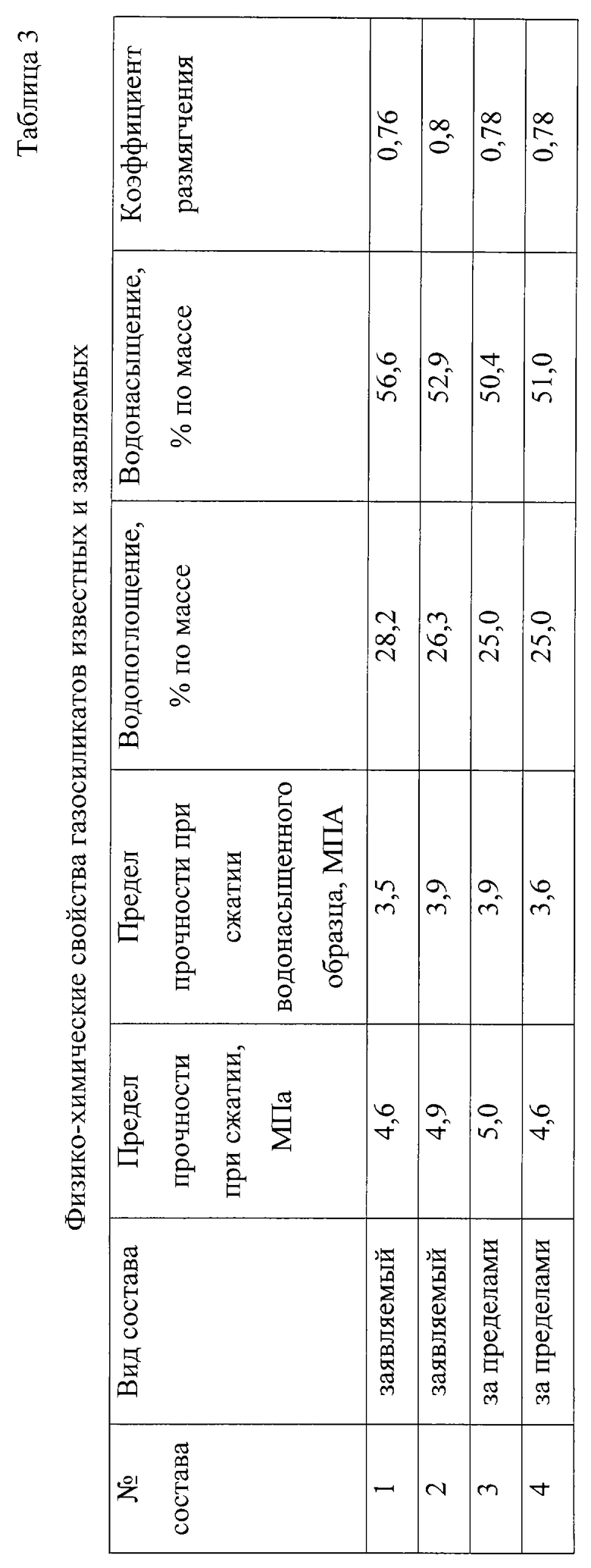

Результаты испытаний приведены в табл.3.

Из анализа результатов следует:

- водопоглощение газосиликата снизилось;

- водонасыщение газосиликата снизилось;

- водостойкость газосиликата повысилась.

Составы за пределами не отвечают поставленной цели, т.к. происходит снижение водостойкости, а также прочности.

Оптимальным количеством данной добавки является 5-10%.

Шлам можно рассматривать как наполнитель, заполняющий поры и снижающий пористость газосиликата, что приводит к понижению водопоглощения и водонасыщения. Кроме того, тонкодисперсный карбонат кальция, из которого преимущественно состоит шлам, является зародышем кристаллизации новообразований /Теоретические предпосылки высокой поверхностной реакционной активности карбонатов в формировании прочности карбонатно-цементных и карбонатно-шлаковых вяжущих/Калашников В. И., Хвастунов В.Л., Викторова О.Л. и др.//Современные проблемы строительного материаловедения: Материалы пятых академических чтений РААСН. - Воронеж, 1999. - С. 181-187/, что повышает прочность затвердевшего газосиликата.

Таким образом, проведенный поиск по научно-техническим и патентным источникам информации и выбранный из перечня аналогов прототип позволили выявить отличительные признаки в заявляемом техническом решении, следовательно, заявляемая карбонатонаполненная известь для производства газосиликата удовлетворяет критерию изобретения "новизна".

В обнаруженной информации отсутствуют сведения об указанном техническом результате и из нее не выявляется влияние отличительных признаков на достижение технического результата, следовательно, данное техническое решение удовлетворяет критерию "изобретательский уровень".

Критерий изобретения "промышленная применимость" подтверждается тем, что внедрение предлагаемого технического решения не потребует капитальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВАЦИИ МОЛОТОГО КВАРЦЕВОГО ПЕСКА ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТЫХ БЕТОНОВ | 2001 |

|

RU2205811C2 |

| ГОРЯЧИЙ ПЕСЧАНИСТЫЙ АСФАЛЬТОБЕТОН НА АКТИВИРОВАННОМ КВАРЦЕВОМ ЗАПОЛНИТЕЛЕ | 1996 |

|

RU2102355C1 |

| БИТУМНАЯ ВОДОЭМУЛЬСИОННАЯ ПАСТА | 1994 |

|

RU2074207C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1996 |

|

RU2109709C1 |

| БИТУМНО-МИНЕРАЛЬНАЯ СМЕСЬ | 1998 |

|

RU2150440C1 |

| ШЛАМОБЕТОН | 1998 |

|

RU2150546C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМОТЕРМОЛИТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2159748C2 |

| ГИПСОВОЕ ВЯЖУЩЕЕ | 1992 |

|

RU2074136C1 |

| ШПАКЛЕВКА | 1997 |

|

RU2145331C1 |

| ХОЛОДНЫЙ ПЕСЧАНЫЙ АСФАЛЬТОБЕТОН | 2000 |

|

RU2174498C1 |

Изобретение относится к производству строительных материалов, а именно к изготовлению газосиликатных смесей и автоклавных газосиликатов на их основе. Карбонатонаполненная гидратная известь для производства газосиликата, содержащая карбонатный шлам, получена гашением молотой негашеной извести карбонатным шламом водоумягчения ТЭС в количестве от 5 до 10% от массы гидратной извести (на сухое вещество). Техническим результатом является получение вяжущего, имеющего плавную кривую гашения, с одновременным повышением водостойкости. 3 табл., 1 ил.

Карбонатонаполненная гидратная известь для производства газосиликата, содержащая карбонатный шлам, отличающаяся тем, что она получена гашением молотой негашеной извести карбонатным шламом водоумягчения ТЭС в количестве от 5 до 10% от массы гидратной извести (на сухое вещество).

| 1972 |

|

SU417389A1 | |

| Сырьевая смесь для изготовления ячеистого бетона | 1988 |

|

SU1546451A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ БЕТОННЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2066677C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1996 |

|

RU2109709C1 |

| GB 774432 A, 08.05.1957 | |||

| ЧЕХОВ А.П | |||

| и др | |||

| Справочник по бетонам и растворам | |||

| - Киев: Будiвельник, 1979, с.15-16, 189. | |||

Авторы

Даты

2003-07-10—Публикация

2001-07-16—Подача