Изобретение относится к технике для обследования и ремонта буровых скважин, в частности к пакерам. Оно может быть использовано для поиска и ликвидации мест негерметичности эксплуатационной колонны в скважинах.

Сущность изобретения

Известен пакер двухстороннего действия гидравлический [1]. Устройство состоит из механизма привода пакерования, якорно-уплотнительного узла и механизма распакерования. Механизм привода пакерования состоит из верхнего и нижнего цилиндров, размещенных на секционном сердечнике, кольцеобразных поршней, расположенных между сердечниками и цилиндрами, кольцевого Т-образного комплекта-шпонки. Он размещен в кольцевой проточке сердечника. Он вместе с муфтой передает осевое усилие на пакер и крутящий момент. Для фиксации пакера служит буфер секционный. Якорно-уплотнительный узел содержит распорку с гребнем, уплотнительные эластичные манжеты переменного сечения, охватывающие распорку, сепаратор, фиксатор храповой, размещенный в сепараторе. Имеются в этом узле также плашки с плашкодержателями, цанга с конусообразным выступом и цанга двухсторонняя. Механизм распакерования содержит штоки от случайного заклинивания плашек, наконечник, кольцо замковое и ползушку. Она имеет возможность перемещаться вдоль наконечника. Кольцо замковое и ползушка фиксируют нижний цилиндр в крайнем нижнем положении.

Недостатками известной конструкции пакера являются:

- сложность устройства и технологического процесса взаимосвязи элементов;

- невозможность использования многократно с извлечением из скважины;

- при обеспечении повышенных давлений в процессе эксплуатации уплотнительные элементы подвергаются большим деформациям, что приводит к размягчению их из-за изменения структурного состояния материала уплотнителя. При длительной выдержке под большим давлением и ярко выраженного процесса виброползучести уплотнителя снижается надежность работы пакера, не обеспечивая изоляцию требуемого участка скважины, и не исключается возможность межпластовых перетоков жидкости.

Наиболее близким по технической сущности и положительному эффекту является техническое решение [2], которое выбрано в качестве прототипа. Пакер содержит ствол и пакерующие узлы с уплотнительными элементами, гидроцилиндром, поршнем и системой взаимосвязанных отверстий. Он снабжен перепускным клапаном с корпусом, выполненным в виде перевернутого стакана, в котором расположена направляющая втулка с каналами в стенках и запорный элемент, причем в дне корпуса выполнено несколько сквозных отверстий и несколько отверстий с выходом в боковую стенку, а пакерующие узлы установлены с противоположным направлением движения гидроцилиндров. На стволе может быть установлен один пакерующий узел с направлением движения вверх или вниз. Корпус перепускного клапана имеет два посадочных места для верхнего и нижнего положений запорного элемента. Кроме того, наружный диаметр уплотнительных элементов выполнен несколько меньше, чем габариты сопряженных с ними деталей.

Недостатками известного пакера являются:

- невозможность многократного использования пакера с извлечением его из скважины из-за отсутствия элементов, способных ограничить перемещение гидроцилиндра и регулирование деформируемости уплотнительных элементов, ответственных за обеспечение герметичности зазора между стенкой скважины и уплотнительными элементами. Отсутствие ограничителей способствует развитию больших деформаций уплотнительных элементов пакера, которые приводят к размягчению резины, потере упругости. В результате уплотнительные элементы, выполненные из резины, необратимо изменяют свою структуру и повторно использоваться не могут;

- невозможность обеспечить надежность работы пакера в связи с значительным влиянием вибрации в системе в целом и невозможностью уменьшить ее за счет уплотнительных элементов, так как наблюдается ярко выраженный эффект виброползучести в резине (уплотнительных элементах) в связи с отсутствием ограничителей деформации и вибровоздействия на нее. Все это приводит к изменению свойств резины в сторону разупрочнения ее, потере упругости и не сохраняет форму исходного состояния уплотнителей в пакере, расползаясь, она заполняет зазоры и между гидроцилиндром со стенкой скважины. Не только герметичность уплотнения не обеспечивается при этом, не обеспечивая изоляцию требуемого участка скважины и не исключая тем самым возможности межпластовых перетоков жидкости, но и исключается возможность повторно использовать уплотнительные элементы. Тем более многократно и с извлечением пакера из скважины. Следовательно, известное устройство не обеспечивает долговечность уплотнительных элементов, а следовательно, и системы в целом.

Целью настоящего изобретения является повышение виброустойчивости уплотнительных элементов, надежности и долговечности эксплуатационных свойств уплотнительных элементов и пакера в целом без извлечения и с извлечением его из скважины.

Цель достигается тем, что пакер гидравлический двухстороннего действия, содержащий ствол и пакерующие узлы, имеющие уплотнительные элементы, гидроцилиндр, поршень и систему взаимосвязанных отверстий, перепускной клапан с корпусом, выполненным в виде перевернутого стакана, в котором расположена направляющая втулка с каналами в стенках и запорный элемент, причем в дне корпуса выполнено несколько сквозных отверстий и несколько отверстий с выходом в боковую стенку, корпус перепускного клапана имеет два посадочных места для верхнего и нижнего положений запорного элемента, согласно изобретению, гидроцилиндр выполнен сборным двухкамерным, при этом дно его первой камеры одновременно является ограничителем хода гидроцилиндра и имеет сквозные отверстия с выходом во вторую камеру, на корпусе ствола во второй камере гидроцилиндра имеется упор, выполненный в виде кругового цилиндра со сквозными отверстиями на боковой поверхности, величина хода гидроцилиндра зависит от свойств резины, используемой в уплотнительных элементах, и величины зазора между стенками скважины и уплотнительными элементами. Дополнительно в клапане-заглушке нижнего пакерующего узла имеется запорный элемент - шар.

Сопоставление заявляемого изобретения с прототипом позволило выявить следующие отличия: гидроцилиндр выполнен сборным двухкамерным, при этом дно его первой камеры одновременно является ограничителем хода цилиндра и имеет сквозные отверстия с выходом во вторую камеру, на корпусе ствола во второй камере гидроцилиндра имеется упор, выполненный в виде кругового цилиндра со сквозными отверстиями на боковой поверхности, величина хода гидроцилиндра зависит от деформируемости уплотнительных элементов в пределах исходного состояния структуры резины уплотнительных элементов и величины зазора между стенками скважины и боковой поверхностью уплотнительных элементов. Дополнительно в клапане-заглушке нижнего пакерующего узла имеется запорный элемент - шар.

Причинно-следственная связь

По сравнению с прототипом предлагаемый гидроцилиндр выполнен сборным двухкамерным, что существенно упрощает технологию изготовления и усиливает ремонтопригодность его. Выполнение цилиндра двухкамерным облегчило технологию выполнения ограничителя хода гидроцилиндра, совместив две функции - дно одной из камер служит одновременно ограничителем хода цилиндра и ограничителем деформируемости уплотнительных элементов, что позволяет по сравнению с прототипом сохранить свойства материала уплотнительных элементов (резины) в исходном состоянии, не допуская ее размягчения, ползучести и как следствие непригодности к дальнейшему использованию в связи с этим уплотнительных элементов в пакере по их прямому назначению. Во второй камере на стволе имеется упор, выполненный в виде кругового цилиндра, который выполнен как нераздельная часть ствола, обеспечивая совместно с ограничителем хода заданный уровень деформации уплотнительных элементов, строго регламентируя его в пределах, гарантирующих сохранение исходных свойств уплотнительных элементов при многократном использовании пакера как с извлечением, так и без извлечения его из скважины, что существенно отличает заявленный пакер от прототипа. Наличие сквозных отверстий в дне первой камеры гидроцилиндра обеспечивает доступ жидкости во вторую камеру и выравнивание давления в обеих камерах, удерживая избыточное давление во всем гидроцилиндре. Это в свою очередь обеспечивает надежное фиксирование уплотнительных элементов с упором в стенку скважины, обеспечивая изоляцию требуемого участка скважины, что исключает возможность межпластовых перетоков жидкости. Наличие ограничителя и упора в пакере по сравнению с прототипом обеспечивает отсутствие вибрации в уплотнительных элементах за счет того, что при жестком контакте ограничителя с упором вибрация в пакере сосредоточена в продольном направлении по стволу. В прототипе нет ограничителя хода гидроцилиндра и вибрация передается от ствола на гидроцилиндр и уплотнительные элементы, что приводит к появлению виброползучести в уплотнительных элементах и ухудшению эксплуатационных свойств пакера. В заявленном изобретении достижение отсутствия вибрации в уплотнительных элементах в процессе работы пакера за счет наличия ограничителя хода гидроцилиндра и упора на стволе пакера приводит к усилению надежности работы пакера и уплотнительных элементов в нем, увеличивает долговечность, обеспечивая многократность использования уплотнительных элементов, так как резина не подвергается ни размягчению, ни ползучести. Наличие в гидроцилиндре элементов ограничения хода цилиндра и, следовательно, деформируемости уплотнительных элементов позволяет гарантировать всестороннюю схему нагружения элементов в момент перекрытия ими зазора между пакером и стенками скважины в месте размещения уплотнительных элементов. Всестороннее сжатие обеспечивает в свою очередь не только деформируемость элементов в упругой области деформации, но и увеличивает прочность этих элементов. После снятия нагрузки уплотнители принимают свое исходное состояние и могут быть многократно используемы без структурного изменения материала в отличие от прототипа. Сравнивая и другие известные технические решения [2,4,5] убеждаемся, что и в этих технических решениях перемещение гидроцилиндра не предусматривает ограничения деформируемости уплотнительных элементов, не гарантирует сохранение резины уплотнительных элементов в исходном структурном состоянии. В то время как этот фактор играет решающую роль [6]. Деструктивные явления, происходящие в уплотнителях известных технических решений, связаны с природой взаимосвязи компонентов в резине. Деформация резины в пределах 10-15 % не приводит к ее размягчению и поэтому ограничение хода цилиндра в этих пределах обеспечивает сохранение первоначальных свойств. В известных же технических решениях в уплотнительных элементах под большой нагрузкой и деформацией (15-20%) проходят релаксационные процессы, наблюдается ползучесть резины и уплотнительные элементы, разупрочняясь, не обеспечивают надежной изоляции требуемого участка скважины. В известных технических решениях в связи с этим пошли на усложнение устройства, введя дополнительно элементы закрепления - плашки и т.д.

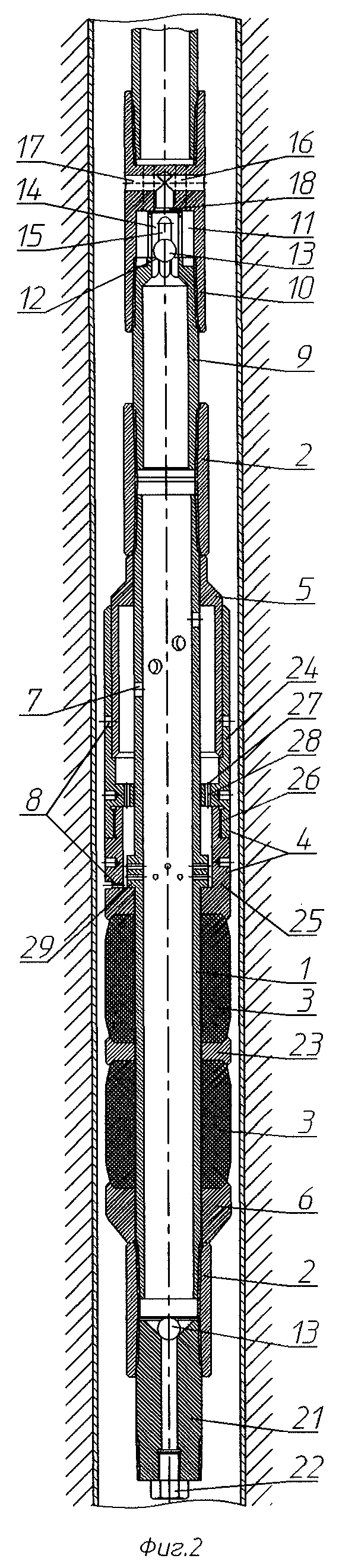

На фиг. 1 представлена схема пакера гидравлического двухстороннего с верхним пакерующим узлом в нерабочем состоянии; на фиг. 2 дан продольный разрез пакера с нижним пакерующим узлом в нерабочем состоянии; на фиг. 3 - пакер с верхним пакерующим узлом в рабочем положении; на фиг. 4 - пакер с нижним пакерующим узлом в рабочем положении.

Пакер содержит ствол 1, на котором с помощью переводных муфт 2 установлены два пакерующих узла (фиг. 1 и 2), состоящих из уплотнительных элементов 3, гидроцилиндра 4, неподвижного поршня 5, упорного конуса 6, ствол имеет окна 7, а гидроцилиндр - окна 8 (фиг. 2), пакер через упорный конус 6, переводную муфту 2 связан с перепускным клапаном 9, который имеет корпус 10, седло 11 с посадочным местом для нижнего положения запорного элемента - шара 13. Седло 11 выполнено с направляющей втулкой 14 для шара 13, имеющей каналы 15 в стенках. В дне корпуса 10 выполнено 6 сквозных отверстий 16 и два отверстия 17 с выходом в боковую стенку корпуса 10, при этом отверстия 17 находятся в зоне посадочного места 18 для верхнего положения шара 13. Корпус 10 перепускного клапана 9 через патрубок 19 и муфту 20 связан с колонной насосно-компрессорных труб (не показаны). Нижний пакерующий узел через упорный конус 6 связан через муфту 2 с клапаном-заглушкой 21, в верхней части которой имеется запорный элемент в виде шара 13, а в нижней - пробка 22. Упорный конус 6 расширенной частью жестко соединен с уплотнительным элементом, а между уплотнительными элементами 3 имеются разъединители 23. Гидроцилиндр 4 выполнен из двух разъемных камер 24 и 25, соединенных между собой резьбовым соединением 26. Нижняя часть первой камеры образует дно камеры 27, в котором имеются сквозные отверстия 28, на стволе 1 во второй камере 25 гидроцилиндра 4 имеется упор 29 в виде кругового цилиндра, выполненный фрезеровкой поверхности ствола 1. Упор 29 расположен вплотную к внутренней части дна второй камеры 25. Уплотнительные элементы 3, выполненные из упругодеформируемой резины (например, резины марки В-14), имеют преимущественно равноразмерные стороны, что дополнительно позволяет ограничивать деформируемость их в заданных пределах, так как в данном случае деформация происходит во всех направлениях одинаково. Расстояние (зазор) между ограничителем хода гидроцилиндра 27 и упором 29 рассчитывается в зависимости от расстояния уплотнительных элементов до стенки скважины, жесткости резины, из которой выполнены уплотнительные элементы, гарантирующие додеструктивный уровень деформации, который обеспечивает качественное, надежное перекрытие пластов в скважине друг от друга за счет сохранения свойств материала в исходном состоянии, позволяющих в свою очередь использовать уплотнительные элементы в пакере и сам пакер в целом многократно как с извлечением, так и без извлечения его из скважины.

Устройство работает следующим образом.

При спуске пакера скважинная жидкость, находящаяся в скважине, поступает через отверстия 17, заполняя канал труб. Шары 13 в этом случае прижаты потоком к седлу 11 в посадочном месте 12 (фиг.1). После установки пакера в заданном интервале нагнетают рабочую жидкость в трубы, которая, поступая через отверстия 16, каналы 15 и отверстия 17, выходит в затрубное пространство. При усилении потока жидкости шар 13 подхватывается потоком и в посадочном месте 12 перекрывает отверстия 17. Полость пакера, выполненная в виде полого ствола 1, сообщается с эксплуатационной колонной и жидкость через окна 7 поступает в гидроцилиндр 4 вначале в первую 24, затем через отверстия 28 в дне первой камеры во вторую камеру 25. Создается избыточное давление в камерах 24 и 25, гидроцилиндры перемещаются и деформируют уплотнительные элементы 3, которые, сжимаясь вдоль оси ствола 1, растягиваются в поперечном оси сжатия направлении. Деформация уплотнительных элементов происходит в заданных размерах и определена ходом цилиндра, то есть ограничитель хода 27 должен прийти в плотный контакт с упором 29 на стволе I. После этого (фиг. 3 и 4) уплотнительные элементы, дойдя до стенки скважины, упираются в них. В уплотнительных элементах за счет того, что ограничение хода гидроцилиндра позволяет строго регламентировать деформируемость их, в резине не происходит структурных изменений (обрыва связей наполнитель - связующее, размягчения, ползучести). Имеется в виду, что деформация стенок уплотнительных элементов не превышает 10-15 %. А дополнительно управляемость этим процессом придает равноразмерность сторон уплотнительных элементов. После перекрытия зазора между стенкой скважины и уплотнительными элементами на уплотнительные элементы оказывается давление как со стороны гидроцилиндра, так и стенки скважины, что способствует упрочнению их и увеличению работоспособности. Пакер (фиг. 3 и 4) осуществляет опрессовку эксплуатационной колонны, выявляет негерметичность или другие запланированные технологические операции пласта, колонны, находящегося между уплотнительными элементами, за счет открытия окна 8 в первой и второй камере гидроцилиндра 4, расположенного в нижней части пакера (фиг. 2 и 4) и выброса жидкости в затрубное пространство. Для усиления гарантии работы нижнего пакерующего узла (фиг. 2 и 4) в режиме избыточного давления дополнительно в клапане-заглушке, кроме пробки 22, имеется запорный элемент - шар 13, обеспечивающий повышенную надежность работы, в частности, клапана-заглушки 21 и пакера в целом. После завершения запланированных технологических операций в пакере и пространстве между уплотнительными элементами в скважине прекращают закачку воды в пакер, снимают тем самым давление в трубах, уплотнительные элементы возвращаются в исходное состояние. При подъеме пакера жидкость, находящаяся в трубах, через перепускной клапан 9 сливается в межтрубное пространство через каналы 15 в стенках направляющей втулки 14 и отверстия 17. Пакер вновь готов к следующей операции.

Технико-экономический эффект предложенного изобретения по сравнению с прототипом

Предлагаемое изобретение:

- позволяет улучшить схему гидродинамического нагружения пакера за счет регулируемой деформации уплотнительных элементов, позволяющей сохранить исходную структуру деформируемого материала. Регулируемость деформации уплотнительных элементов осуществляется за счет оптимальной формы уплотнителей, наличия ограничителя хода гидроцилиндра и выполнения гидроцилиндра двухкамерным, дно первой камеры которого служит одновременно ограничителем хода гидроцилиндра в момент контакта с упором, а сквозные отверстия в дне позволяют выравнять давление в подпоршневом объеме гидроцилиндра;

- позволяет увеличить надежность пакера в эксплуатации, обеспечивая малый уровень деформации, но достаточный в уплотнительных элементах, чтобы осуществить плотное перекрытие зазора между пакером в месте уплотнения и стенкой скважины за счет сохранения материала уплотнителей в области доструктурной перестройки, то есть до деструктивных явлений в резине, не позволяя проявить эффект Малинза-Патрикеева, то есть размягчиться после первого же цикла нагружения;

- позволяет осуществить оптимизацию зазора между упором на стволе и ограничителем;

- позволяет увеличить долговечность устройства, так как за счет наличия ограничителей деформации уплотнительных элементов стал возможным после снятия давления на них возврат в исходное состояние не только при разовом использовании, но и многоразовом, без размягчения резины, а значит, и с сохранением каждый раз гарантии полной изоляции межпластового пространства, изолированного для опрессовки и других операций этого участка эксплутационной колонны, расположенной между верхней и нижней парой уплотнительных элементов. Прототип не обеспечивает цели, поставленной предложенным изобретением. Пакер прототипа при допускаемых больших деформациях уплотнительных элементов из-за невозможности ограничивать их не может гарантировать надежность и долговечность конструкции в условиях эксплуатации, связанной с большими напряжениями и вибрацией установки, приводящих к размягчению уплотнительных элементов, к появлению ползучести в резине, потере упругих свойств. Это в свою очередь приводит к необратимым процессам формоизменения уплотнительных элементов, не позволяющим сохранить первоначальную форму их после снятия нагрузки и, следовательно, использовать для следующей повторной операции по применению пакера по назначению;

- позволяет в случае использования пакера одностороннего действия сохранить принципиальную схему ограничения деформации, а равносторонность уплотнительных элементов дополняет положительный эффект по сравнению с ранее используемыми пакерами;

- позволяет минимизировать действия вибрации на уплотнительные элементы за счет концентрации ее на жестких элементах конструкции в момент контакта ограничителя с упором в гидроцилиндре, что в свою очередь позволит избежать резине размягчиться и неуправляемо изменить свою форму;

- позволяет упростить технологию эксплуатации гидроцилиндра и его ремонтоспособность за счет того, что он выполнен сборным и что дно первой камеры одновременно служит ограничителем хода цилиндра, задающим степень деформации уплотнительных элементов, от которой зависит механические свойства их, структурное состояние и эксплуатационные свойства пакера;

- устройство универсально и позволяет использовать двухсторонним и односторонним гарантируя надежность работы при многократном применении, виброустойчивость уплотнительных элементов, сохранение свойств их в исходном состоянии, обеспечивающих долговечность использования как элементов так и пакера в целом;

- повышает надежность эксплуатации пакера в режиме избыточного давления за счет введения дополнительного элемента - шара в клапане-заглушке, расположенной в нижней части пакерующего узла.

Источники информации

1. А.С. 2160356, МКИ E 21 B 33/12, от 03.07.98 г. (аналог).

2. Положительное решение 99111053/03, МКИ E 21 B 33/12 от 25.05.99 г. (прототип)

3. А.С. 2162930, МКИ E 21 B 33/12, от 07.05.99 г. (аналог).

4. А.С. 1760083, МКИ E 21 B 33/12, 1992 г. (аналог)

5. Св. полезной модели 4137, МКИ E 21 B 33/12, от 16.05.97 г. (аналог).

6. Бартенев Г.М. Структура и релаксационные свойства эластомеров. - М.: Химия, 1960 г., с.244, 272, 273-275, 278-283, 232.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ОТКЛОНИТЕЛЬ | 2008 |

|

RU2361056C1 |

| УСТРОЙСТВО ИМПЛОЗИОННО-ГИДРОИМПУЛЬСНОЕ ДЛЯ СТИМУЛЯЦИИ ПРОИЗВОДИТЕЛЬНОСТИ СКВАЖИН | 2011 |

|

RU2468192C1 |

| ОТКЛОНИТЕЛЬ | 2012 |

|

RU2502857C1 |

| СИСТЕМА ДЛЯ ОПРЕССОВКИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ | 2003 |

|

RU2232248C2 |

| СКВАЖИННЫЙ КЛАПАН-ОТСЕКАТЕЛЬ | 2017 |

|

RU2651860C1 |

| ГИДРАВЛИЧЕСКИЙ ОТКЛОНИТЕЛЬ | 2006 |

|

RU2311522C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРУЕМОЙ ЗАКАЧКИ ЖИДКОСТИ ПО ПЛАСТАМ | 2012 |

|

RU2495235C1 |

| СИСТЕМА ДЛЯ ОПРЕССОВКИ ЭКСПЛУАТАЦИОННЫХ КОЛОНН | 2003 |

|

RU2236543C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ОБСАДНОЙ КОЛОННЫ | 2005 |

|

RU2283940C1 |

| ШАРНИР | 2001 |

|

RU2210013C2 |

Изобретение относится к технике, используемой при обследовании и ремонте буровых скважин, в частности к пакерам. Оно может быть использовано для ликвидации мест негерметичности эксплуатационной колонны в скважинах. Технический результат заключается в повышении виброустойчивости уплотнительных элементов, надежности, долговечности эксплуатации уплотнительных элементов и пакера в целом как с извлечением, так и без извлечения его из скважины. Пакер содержит ствол и пакерующие узлы, имеющие уплотнительные элементы, гидроцилиндр, поршень, систему взаимосвязанных отверстий, перепускной клапан с корпусом, выполненным в виде перевернутого стакана, в котором расположена направляющая втулка с каналами в стенках и запорный элемент. В дне корпуса выполнено несколько сквозных отверстий и несколько отверстий с выходом в боковую стенку. Корпус перепускного клапана имеет два посадочных места для верхнего и нижнего положений запорного элемента. Гидроцилиндр выполнен сборным двухкамерным. Дно его первой камеры является одновременно ограничителем хода гидроцилиндра и имеет сквозные отверстия, с выходом во вторую камеру. На корпусе ствола во второй камере гидроцилиндра имеется упор, выполненный в форме кругового цилиндра. Дополнительно в клапане-заглушке нижнего пакерующего узла имеется запорный элемент - шар. 4 ил.

Пакер гидравлический двухстороннего действия, содержащий ствол и пакерующие узлы, имеющие уплотнительные элементы, гидроцилиндр, поршень и систему взаимосвязанных отверстий, перепускной клапан с корпусом, выполненным в виде перевернутого стакана, в котором расположена направляющая втулка с каналами в стенках и запорный элемент, причем в дне корпуса выполнено несколько сквозных отверстий и несколько отверстий с выходом в боковую стенку, корпус перепускного клапана имеет два посадочных места для верхнего и нижнего положений запорного элемента, отличающийся тем, что гидроцилиндр выполнен сборным двукамерным, при этом дно его первой камеры одновременно является ограничителем хода гидроцилиндра и имеет сквозные отверстия с выходом во вторую камеру, на корпусе ствола во второй камере гидроцилиндра имеется упор, выполненный в виде кругового цилиндра, дополнительно в клапане-заглушке нижнего пакерующего узла имеется запорный элемент - шар.

| RU 99111053 A1, 10.03.2001 | |||

| Пакерное устройство для гидроразрыва пласта | 1979 |

|

SU855189A1 |

| Устройство для изоляции опробуемого интервала скважины | 1985 |

|

SU1280110A1 |

| Пакер | 1990 |

|

SU1788209A1 |

| Устройство для опробования пластов | 1986 |

|

SU1346778A1 |

| Самолет | 1926 |

|

SU4137A1 |

| Устройство для защиты электроустановки от неполнофазных режимов сети | 1981 |

|

SU1003233A1 |

Авторы

Даты

2003-07-10—Публикация

2001-11-05—Подача