Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при эксплуатации нефтяной или газовой или водяной скважины, проведении ремонта эксплуатационной колонны, разобщении пластов скважин.

Известна система для опрессовки скважин, содержащая спускоподъемное устройство и пакер, включающий ствол, манжету, телескопический гидропривод с клапанами и заякоривающие узлы [1].

Недостатками данной системы являются повышенная трудоемкость срыва и извлечения пакера в эксплуатационной колонне и сложность устройства фиксации пакера в рабочем положении.

Известен пакер электромеханический, закрепленный на кабель-канате и состоящий из полого корпуса с радиальными каналами, установленной на корпусе эластичной манжеты с верхними и нижними опорными шайбами и толкателем, конуса с размещенными на нем шлипсами, установленного в полости корпуса ствола, образующего с последним циркуляционный канал, сообщающий через радиальные каналы корпуса пространства за ним, над и под уплотнительным элементом [2].

Данная система не позволяет значительно поднимать давление опрессовки со стороны устья скважины из-за уменьшения осевого усилия конуса на шлипсы и снижения усилия фиксации последних на эксплуатационной колонне вследствие воздействия давления опрессовки на эластичную манжету.

Наиболее близким аналогом того же назначения, как и заявляемое техническое решение является система для опрессовки нефтяных и газовых скважин, состоящая из спускоподъемного устройства, энергопитающего устройства с приводом возвратно-поступательного движения и пакера, соединенного с последним через стыковочный узел [3].

Недостатками описанной системы являются:

- возможность использования только для эксплуатационной колонны с одним внутренним диаметром;

- большое время на проведение технического обслуживания пакера в условиях ремонтных мастерских, при замене быстро изнашиваемых деталей из-за наличия в его конструкции неразборных соединений;

- большие разрушения в конструкции установленного в эксплуатационной колонне пакера при извлечении его на поверхность в случае аварии спускоподъемного или энергопитающего устройств.

В основу изобретения положено решение задач:

- возможность многократной установки, переустановки и снятия системы в эксплуатационной колонне с одним и тем же пакером;

- возможность применения системы с одним и тем же пакером для использования в эксплуатационных колоннах с разным внутренним диаметром;

- сокращение времени на техническое обслуживание системы в полевых условиях без специального инструмента при замене быстро изнашиваемых деталей пакера или его перенастройке на манжеты с другими наружными диаметрами;

- уменьшение разрушения деталей пакера в случае его извлечения на поверхность при возникновении аварийной ситуации в системе.

Поставленные задачи решаются тем, что система для опрессовки эксплуатационной колонны нефтяной, или водяной, или газовой скважины состоит из спускоподъемного устройства, энергопитающего устройства с приводом возвратно-поступательного движения и пакера, соединенного с последним через стыковочный узел, который со стороны привода снабжен выходным штоком и фланцем. Пакер содержит полый корпус с несколькими поясами сквозных отверстий для перетока жидкости снаружи во внутреннюю полость последнего, неподвижно скрепленный с фланцем привода, перепускной клапан с уплотнительными элементами для сообщения или разобщения надпакерного и подпакерного пространства через отверстия корпуса, толкатель, неподвижно соединенный с выходным штоком привода, опорный узел, установленный на свободном конце толкателя, эластичную манжету с внутренней полостью, а также верхнюю и нижнюю опорные шайбы манжеты, направляющую втулку и шлипсы с выступами, размещенные последовательно между корпусом и опорным узлом.

Направляющая втулка имеет радиальные, наклонные в сторону опорного узла, пазы типа "ласточкин хвост", а шлипсы выступами расположены в пазах последней.

Согласно изобретения пакер дополнительно содержит ступенчатый ствол с уплотнительными элементами перепускного клапана на верхнем конце, установленный соосно на толкателе и размещенный верхним концом в корпусе. Эластичная манжета, верхняя и нижняя опорные шайбы и направляющая втулка установлены соосно на стволе. Направляющая втулка скреплена резьбовыми стопорными элементами с последним.

Опорный узел включает в себя замковую шайбу с радиальными пазами, центрирующую шайбу с радиальными выемками и упорную шайбу, неподвижно скрепленные с толкателем посредством разъемного соединения. Каждый шлипс состоит из клина и накладки, скрепленных между собой резьбовыми стяжными элементами, причем каждый клин со стороны, обращенной к направляющей втулке, снабжен выступом, а со стороны, обращенной к опорному узлу зацепом с перемычкой, где выступы размещены в пазах опорной втулки, зацепы в пазах замковой шайбы, а перемычки в выемках центрирующей шайбы.

Выполнение системы с пакером, в котором использованы корпус, ствол и толкатель, собранные на посадках с зазором, размещение толкателя в ступенчатом стволе, а последнего в корпусе, расположение манжеты, ее опорных шайб, направляющей втулки на стволе и крепление шлипс подвижно в замковой шайбе позволяет:

- сократить время обслуживания пакера в полевых условиях без специального инструмента;

- увеличить располагаемый ход толкателя до 200 мм, что при наличии нескольких эластичных сменных манжет разного наружного диаметра позволяет перекрывать кольцевой зазор между пакером и внутренней поверхностью эксплуатационных колонн с наружным диаметром 139,7...168 мм и толщиной стенки 7...11 мм, что сокращает типоряд используемых пакеров;

- получить минимальные разрушения деталей пакера в случае его извлечения на поверхность при возникновении аварийной ситуации в системе, что увеличивает срок его пригодности.

Кроме того:

- выполнение ствола в верхней наружной части, а корпуса в нижней внутренней части с упорными кольцевыми буртами позволяет фиксировать ствол от осевого перемещения в крайнем нижнем положении;

- снабжение наружной поверхности толкателя наружной продольной канавкой позволяет сообщать внутреннюю полость корпуса с подпакерным пространством;

- расположение нижнего пояса сквозных отверстий корпуса около его нижнего внутреннего бурта позволяет исключить запирание жидкости в полости между буртами корпуса и ствола при движении последнего вниз;

- выполнение в корпусе отверстий остальных поясов с гнездами со стороны наружной его поверхности и установка в них, кроме отверстий одного пояса, съемных заглушек при наличии продольной канавки на толкателе позволяет сообщить надпакерное и подпакерное пространства между собой и исключить насосный эффект при опускании и поднятии системы в скважине;

- выполнение на стволе наружной кольцевой проточки, а в нижней опорной шайбе манжеты радиального стопора, который размещен в проточке ствола с боковым зазором, в случае аварийного срыва пакера предотвращает потерю манжеты;

- выполнение в направляющей втулке угла наклона пазов к продольной оси в пределах 10...12° позволяет уменьшить усилие на установку и снятие пакера в эксплуатационной колонне;

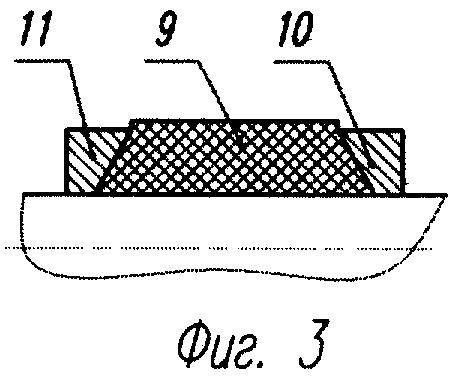

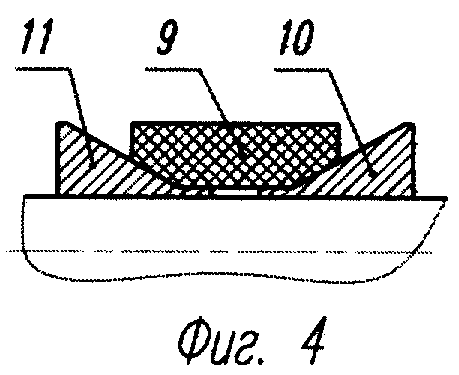

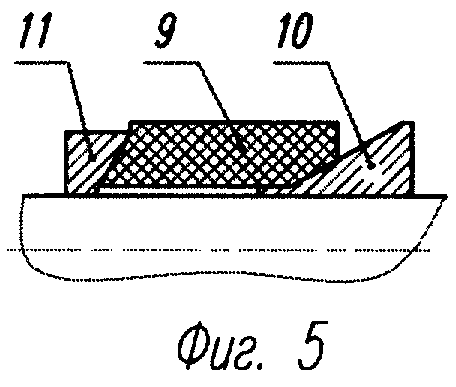

- введение в конструкцию пакера распорной втулки, размещенной во внутренней полости эластичной манжеты, и выполнение торцовых поверхностей опорных шайб со стороны, обращенной к манжете наклонными, предопределяет получение заданного закона деформации эластичной манжеты для обеспечения герметичности соединения;

- установка разрезных полуколец на опорных шайбах и скрепление их между собой при использовании эластичных манжет с большим диаметром, чем штатная манжета позволяет также получить заданный закон деформации этих манжет.

Таким образом, решены поставленные в изобретении задачи:

- возможна многократная установка, переустановка и удаление системы в эксплуатационной колонне с одним и тем же пакером;

- возможно применение системы с одним и тем же пакером для использования в эксплуатационных колоннах с разным внутренним диаметром;

- сокращено время на техническое обслуживание пакера в полевых условиях без использования специального инструмента при замене изношенных деталей или его перенастройке;

- разрушение деталей пакера минимально в случае его извлечения на поверхность при возникновении аварийной ситуации в системе.

Настоящее изобретение будет более понятно после последующего рассмотрения подробного описания выполнения системы для опрессовки эксплуатационной колонны нефтяной, или водяной, или газовой скважины, которое иллюстрируется чертежами, представленными на фиг.1-6:

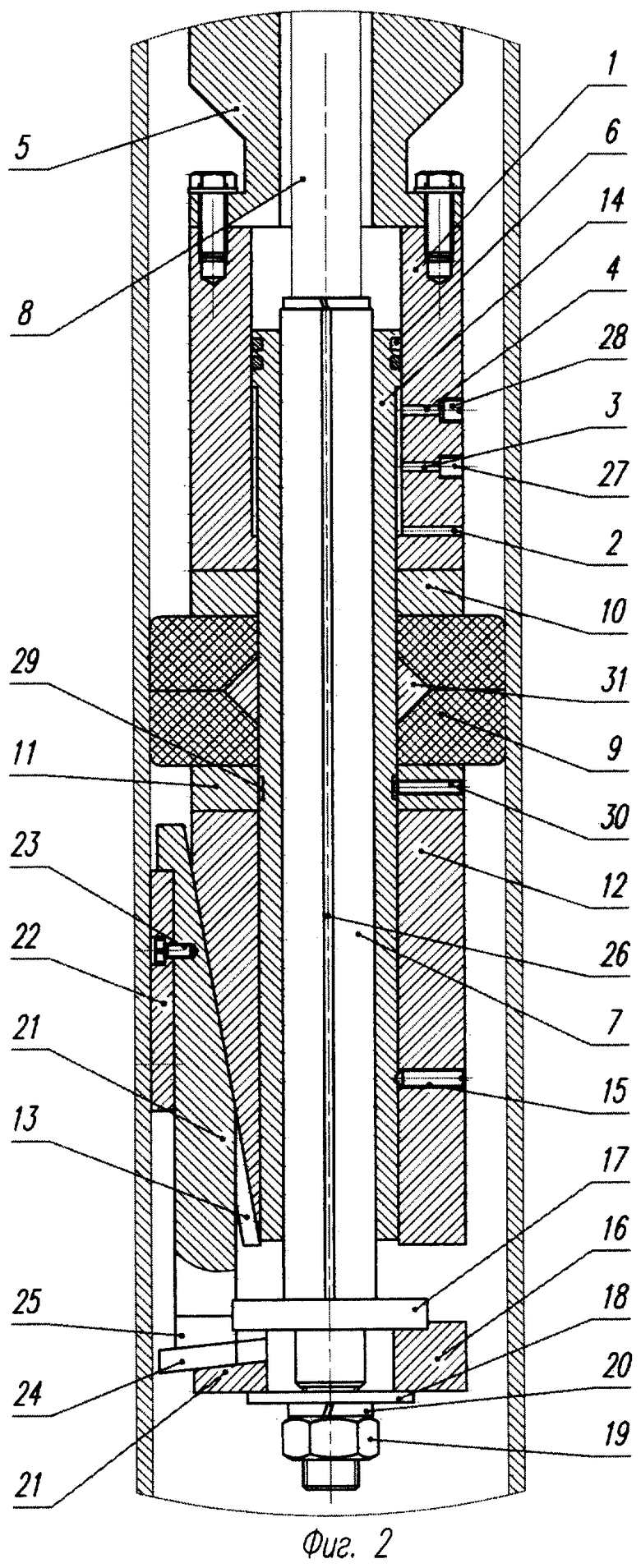

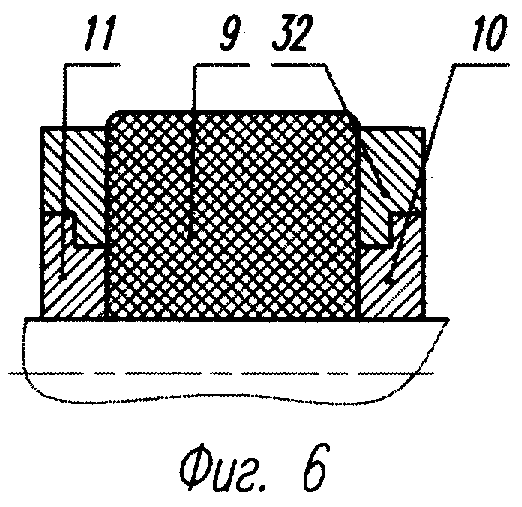

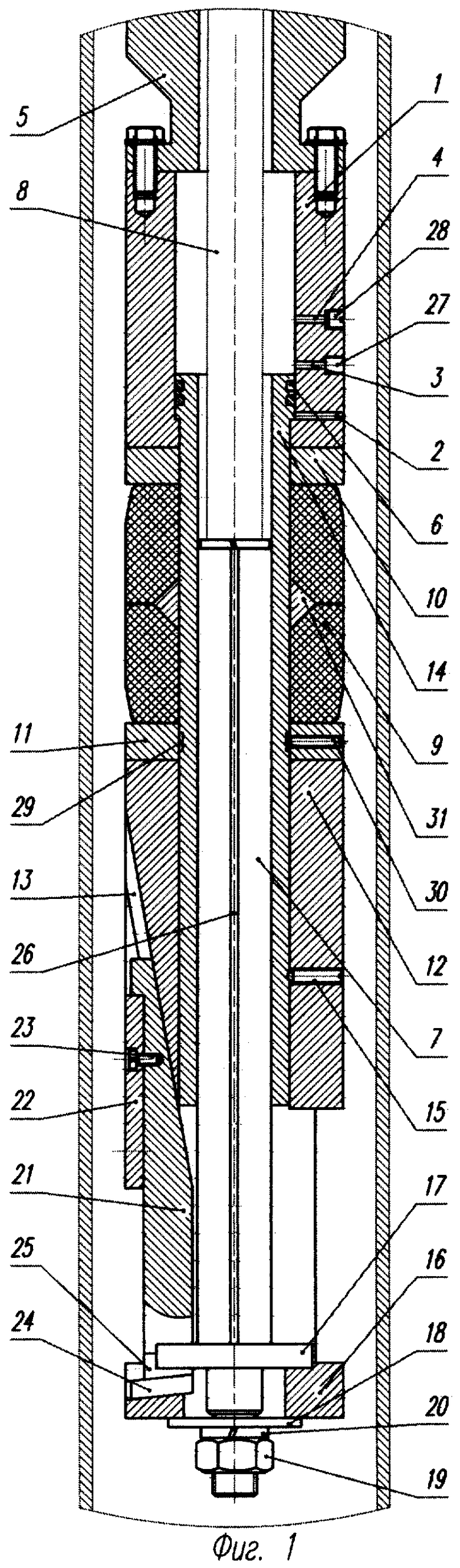

На фиг.1 показан общий вид системы в транспортном положении в эксплуатационной колонне; на фиг.2 - то же, в рабочем положении, когда пакер установлен в колонну; на фиг.3, 4, 5 - варианты выполнения наклонных торцовых поверхностей опорных шайб со сторон, обращенных к манжете; на фиг.6 - вариант установки разрезных полуколец на опорных шайбах манжеты.

Система для опрессовки эксплуатационной колонны, представленная на фиг.1 и 2, состоит из спускоподъемного и энергопитающего устройств с приводом возвратно-поступательного движения, спряженных между собой (не показаны) и пакера, соединенного с приводом через стыковочный узел.

Пакер содержит полый корпус 1 с несколькими поясами 2, 3, 4 сквозных отверстий для перетока жидкости из надпакерного пространства в его внутреннюю полость, который неподвижно скреплен с фланцем 5 самотормозящего привода, перепускной клапан, образованный перепускными отверстиями поясов 3, 4 корпуса 1 и уплотнительными элементами 6.

Кроме того, пакер содержит толкатель 7, неподвижно соединенный на резьбе с фиксацией пружинной шайбой с выходным штоком 8 привода, опорный узел, установленный на свободном нижнем конце толкателя 7, эластичную манжету 9 с внутренней полостью, а также верхнюю 10 и нижнюю 11 опорные шайбы манжеты 9, направляющую втулку 12 и шлипсы с выступами, размещенные последовательно между корпусом 1 и опорным узлом, где направляющая втулка 12 имеет радиальные наклонные в сторону опорного узла пазы 13 типа "ласточкин хвост", а шлипсы выступами расположены в пазах 13 последней. Пакер дополнительно содержит ступенчатый ствол 14 с уплотнительными элементами 6 перепускного клапана на верхнем конце, установленный соосно на толкателе 7 и размещенный верхним концом в корпусе 1. Эластичная манжета 9, верхняя 10 и нижняя 11 опорные шайбы и направляющая втулка 12 установлены соосно на стволе 14. Направляющая втулка 12 скреплена резьбовыми стопорными элементами 15 со стволом 14. Опорный узел включает в себя замковую шайбу 16 с радиальными пазами, центрирующую шайбу 17 с радиальными выемками и упорную шайбу 18, неподвижно скрепленные с толкателем 7 посредством гайки 19 и пружинной шайбы 20. Каждый шлипс состоит из клина 21 и накладки 22, скрепленных между собой резьбовыми стяжными элементами 23. Каждый клин 21 со стороны, обращенной к опорному узлу, снабжен зацепом 24 с перемычкой 25, где зацепы 24 размещены в радиальных пазах замковой шайбы 16, а перемычки - в выемках центрирующей шайбы 17. Наружная поверхность толкателя 7 снабжена продольной канавкой 26 для сообщения внутренней полости корпуса 1 с запакерным пространством. Ствол 14 в верхней наружной части и корпус 1 в нижней внутренней имеют упорные кольцевые бурты. Нижний пояс отверстий 2 корпуса 1 расположен около его внутреннего бурта, причем сквозные отверстия остальных поясов 3, 4 снабжены гнездами 27 со стороны наружной поверхности корпуса 1 и в них, кроме отверстий одного пояса установлены съемные заглушки 28.

Ствол 14 имеет наружную кольцевую проточку 29, а нижняя опорная шайба 11 снабжена радиальным стопором 30, который размещен в проточке 29 с боковым зазором. Резьбовые элементы 23, 15 крепления накладок 22 к клиньям 21 и направляющей втулки 12 к стволу 14, а также упорная шайба 18 выполнены из одного материала. Площадь среза упорной шайбы 18 превышает суммарную площадь среза резьбовых стопорных элементов 15 крепления направляющей втулки 12 к стволу 14, а суммарная площадь среза последних превышает суммарную площадь среза резьбовых стяжных элементов 23 крепления накладок 22 к клиньям 21. Накладки 22 с наружной поверхности имеют рифления для лучшего зацепа с эксплуатационной колонной. В направляющей втулке 12 угол наклона пазов к продольной оси находится в пределах 10...12°, что позволяет уменьшить усилия на постановку и снятие пакера в эксплуатационной колонне. Пакер дополнительно может содержать распорную втулку 31. Торцовые поверхности опорных шайб 10, 11 со стороны, обращенной к манжете 9, выполнены согласно фиг.3, 4, 5 - наклонными. Угол наклона этих шайб и наличие втулки 31 определяется конструкцией и конфигурацией манжеты 9. Пакер согласно фиг.6 для манжеты 9 с увеличенным диаметром может быть снабжен разрезными полукольцами 32, установленными на опорных шайбах 10, 11 и скрепленными между собой. Это позволяет использовать набор манжет 9 с большим диаметром, чем штатная манжета для уплотнения эксплуатационных колонн разных внутренних диаметров. Система допускает быструю полную разборку пакера для замены манжеты 9, опорных шайб 10, 11 и других деталей в полевых условиях набором стандартных инструментов.

Система согласно фиг.1 и 2 работает следующим образом.

Система, состоящая из спускоподъемного устройства, энергопитающего устройства с приводом и пакера, скрепленного с последним, опускается с устья скважины с боковым зазором в эксплуатационную колонну на заданную глубину. При этом шток 8 максимально выдвинут из привода, эластичная манжета 9, опорные шайбы 10, 11, направляющая втулка 12 и клинья 21 расположены между корпусом 1 и опорным узлом толкателя 7 с осевым зазором. Манжета 9 не сжата осевым усилием. Наружный диаметр манжеты 9 при этом не выступает за габариты других деталей пакера. Центрирование привода и пакера относительно эксплуатационной колонны осуществляется по их выступающим наружным поверхностям. В процессе спуска через отверстия 3 или 4 поясов, не имеющих съемных заглушек 28, продольную канавку 26 толкателя 7 и наружному кольцевому зазору между приводом, пакером и внутренним диаметром эксплуатационной колонны происходит переток жидкости из подпакерного в надпакерное пространство. После достижения заданной глубины погружения на привод подается управляющий сигнал, вызывающий срабатывание привода и втягивание в него штока 8, а вместе с ним и толкателя 7. В процессе втягивания толкателя 7 в сторону привода клинья 21 шлипсов вдвигаются в направляющую втулку 12 до контакта накладок 22 с внутренней поверхностью эксплуатационной колонны и закрепляются на ней. Далее, так как привод закреплен на свободном подвесе, то он подтягивается к месту закрепления шлипсов. При этом неподвижно закрепленный на приводе корпус 1, контактируя с опорной шайбой 10, сжимает эластичную манжету 9, которая опирается через опорную шайбу 11 на направляющую втулку 12, клинья 21 и накладки 22 на эксплуатационную колонну. В конце процесса сжатия манжеты 9 до контакта с внутренней поверхностью эксплуатационной колонны сквозные отверстия 3 или 4 поясов не уплотненные заглушками 28 закрываются уплотнительными элементами 6 ствола 14. Таким образом, герметично перекрываются каналы сообщения между подпакерным и надпакерным пространствами. По нарастанию токовой нагрузки на приводе сверх заданного предела привод отключается.

После установки пакера в колонне с устья скважины создается испытательное давление 80-100 атм в течение 15-20 минут. Если в данный период давление в скважине не снижается, то эксплуатационная колонна целая, разрушений нет. После этого испытательное давление снимается.

Система извлекается из скважины на поверхность. При удалении установленной в скважине системы включается привод и корпус 1, двигаясь относительно штока 8, неподвижно закрепленного на колонне через толкатель 7, опорный узел и шлипсы, поднимается вверх. При этом ствол 14 начинает опускаться относительно корпуса 1 вниз. Осевой натяг на манжету 9 уменьшается. Далее толкатель 7 посредством штока 8 выходит из привода и через опорный узел вытягивает вниз клинья 21 из пазов 13 направляющей втулки 12 и выводит из зацепления с эксплуатационной колонной накладки 22 шлипсов. При этом исчезает осевой натяг на манжете 9 и между ней, опорными шайбами 10, 11 и направляющей втулкой 12 возникают осевые зазоры. Между манжетой 9 и эксплуатационной колонной появляется кольцевой зазор. При вытягивании клиньев 21 из пазов 13 их радиальное перемещение внутрь к оси пакера ограничивается упором о наружную поверхность толкателя 7, а далее не выходя из зацепления с направляющей втулкой 12 в пазах 13 они через стопорные резьбовые элементы 15 окончательно выдвигают вниз ствол 14 из корпуса 1 до упора его наружного бурта во внутренний бурт корпуса 1.

При этом открываются не закрытые заглушками 28 сквозные отверстия 3 или 4 поясов корпуса 1. Через эти отверстия и канавку 26 пространства над пакером и под пакером сообщаются между собой с выравниванием давления. Система готова для перестановки.

Если колонна над пакером имеет разрушения и уровень испытательного давления не устанавливается, то пакер снимается с колонны, система поднимается выше на заданный уровень и цикл повторяется. Перемещением вверх системы определяется место разрушения колонны.

Таким образом, данная система позволяет поинтервально испытывать эксплуатационную колонну, не извлекая ее на поверхность из скважины.

В случае аварийной поломки привода с помощью спускоподъемного устройства создается осевое усилие на привод вверх к устью скважины. Это осевое усилие через фланец 5 и шток 8 самотормозящего привода передается на корпус 1 и толкатель 7. От толкателя 7 осевое усилие через замковую шайбу 16 и зацепы 24 передается на клинья 21, срезает резьбовые стяжные элементы 23, освобождая пакер от накладок 22. Это позволяет ослабить осевой и радиальный натяги манжеты 9 с колонной и другими сопрягаемыми деталями и извлечь систему с пакером наверх к устью скважины.

Использование предлагаемой системы позволяет обеспечивать непрерывный многократный процесс поинтервальной опрессовки эксплуатационной колонны испытательным давлением без поднятия ее на поверхность, что повышает производительность работ и снижает их трудоемкость.

Экономический эффект от использования предложенной системы достигается за счет уменьшения количества и времени исполнения технологических операций.

Использованные источники

1. SU, авторское свидетельство,775291, кл. Е 21 В 33/12.

2. US, патент, 3542126, кл. Е 21 В 43/00.

3. RU, патент, 2144606, кл. Е 21 В 33/12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ОПРЕССОВКИ ЭКСПЛУАТАЦИОННЫХ КОЛОНН | 2003 |

|

RU2236543C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ ТРУБ В СКВАЖИНЕ | 2004 |

|

RU2278944C1 |

| СИСТЕМА ДЛЯ ОПРЕССОВКИ ЭКСПЛУАТАЦИОННЫХ КОЛОНН | 2003 |

|

RU2232247C2 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ОБОРУДОВАНИЯ В ЭКСПЛУАТАЦИОННОЙ КОЛОННЕ | 2003 |

|

RU2245985C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ СКВАЖИНЫ НА ПРИТОК ЖИДКОСТИ | 2005 |

|

RU2285111C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ СИЛОВОГО ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ В ПАКЕРЕ, КОНСТРУКЦИЯ ПАКЕРА, ЕГО РЕАЛИЗУЮЩАЯ, И СПОСОБ СБОРКИ ПАКЕРА С КАБЕЛЕМ, ЭТОЙ КОНСТРУКЦИЕЙ ОПРЕДЕЛЯЕМЫЙ | 2018 |

|

RU2686780C1 |

| Пакер и способ установки пакера внутри обсадной колонны скважины | 2024 |

|

RU2840601C1 |

| ДВУСТВОЛЬНЫЙ ПАКЕР С ПРОХОДОМ КАБЕЛЯ | 2015 |

|

RU2592925C1 |

| УСТРОЙСТВО ДЛЯ ПОИНТЕРВАЛЬНОЙ ОПРЕССОВКИ КОЛОНН | 1996 |

|

RU2144606C1 |

| ПАКЕР МЕХАНИЧЕСКИЙ ОСЕВОЙ С КАБЕЛЬНЫМ ВВОДОМ | 2015 |

|

RU2588528C1 |

Изобретение относится к нефтегазодобывающей промышленности и промышленности добычи жидких сред. Обеспечивает возможность использования в эксплуатационных колоннах с различным внутренним диаметром и сокращение времени проведения технологических операций. Сущность изобретения: система состоит из спускоподъемного устройства, энергопитающего устройства с приводом возвратно-поступательного движения и пакера, соединенного через стыковочный узел с приводом. Пакер содержит полый корпус с несколькими поясами сквозных отверстий, неподвижно скрепленный с фланцем привода. Так же содержит толкатель с опорным узлом на свободном конце, неподвижно соединенный с выходным штоком привода, манжету, опорные шайбы манжеты, направляющую втулку с наклонными пазами и шлипсы с выступами, размещенными в пазах последней. Пакер дополнительно содержит ствол с уплотнительными элементами на верхнем конце. Ствол установлен соосно на толкателе и размещен верхним концом в корпусе. Манжета, опорные шайбы и направляющая втулка установлены соосно на стволе. 8 з.п. ф-лы, 6 ил.

| УСТРОЙСТВО ДЛЯ ПОИНТЕРВАЛЬНОЙ ОПРЕССОВКИ КОЛОНН | 1996 |

|

RU2144606C1 |

| СПОСОБ ОПРЕССОВКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ОБСАДНЫХ КОЛОНН В ПРОЦЕССЕ СПУСКА | 1994 |

|

RU2121052C1 |

| RU 2063558 C1, 10.07.1997 | |||

| RU 94043401 А1, 10.10.1996 | |||

| Пакерное устройство | 1990 |

|

SU1795080A1 |

| US 3542126 A, 24.11.1970. | |||

Авторы

Даты

2004-07-10—Публикация

2003-04-14—Подача