Изобретение относится к области термообработки изделий, в частности к электропечам сопротивления для вакуумного отжига керамических и металлокерамических изделий в регулируемых газовых средах.

Известна керамическая печь, содержащая футерованную рабочую камеру с подом, размещенные в ее рабочем объеме нагреватели и контейнер из огнеупорного материала со съемной крышкой с отверстием переменного сечения и газоотводящей трубкой, переходящей через свод печи и подсоединенную к днищу контейнера (см. патент РФ 2012842, кл. А 27 В 3/08 от 21.05.90 г.).

Недостатками известного устройства являются ограниченные функциональные возможности, в частности использование устройства лишь для температуры, не превышающей 1500oС из-за применения электронагревателей используемого типа.

Кроме того, кпд известного устройства относительно невысок, а использование группы нагревательных элементов не обеспечивает равномерного прогрева загрузки.

Кроме того, отсутствует возможность разделения в объеме печи конденсируемых и неконденсируемых выделяющихся компонентов.

По технической сущности наиболее близким к предлагаемому устройству является электрическая печь для вакуумного отжига, содержащая цилиндрический корпус с внутренней теплоизоляцией и двумя съемными крышками, нагревательный элемент с системой подводки электропитания, средство обеспечения подачи и циркуляции газа, патрубок откачки и под, установленный на нижней съемной крышке (см. пат. РФ 2051323, кл. F 27 B 3/10 от 25.12.91г.).

Однако и это известное устройство также имеет ограниченные функциональные возможности по температурному диапазону работы.

Кроме того, конструкция известного устройства отличается относительной сложностью выполнения и требует подбора нагревательных элементов по идентичному омическому сопротивлению для исключения неравномерного нагрева по объему нагрузки.

При этом в известном устройстве отсутствует система разделения конденсируемых и неконденсируемых компонентов.

Все это ограничивает качество термообработки.

Техническим результатом является расширение функциональных возможностей за счет увеличения максимальной температуры термообработки, увеличения степени очистки удаляемых компонентов и равномерного нагрева загрузки для улучшения качества термообработки.

Кроме того, сопутствующим техническим результатом является дифференцированная конденсация удаляемых компонентов.

Достигается это тем, что в электрической печи для вакуумного отжига, содержащей цилиндрический корпус с внутренней теплоизоляцией и двумя съемными крышками, нагревательный элемент с системой подводки электропитания, средство обеспечения подачи и циркуляции газа, патрубок откачки и под, установленный внутри на нижней съемной крышке, согласно изобретению система подводки электропитания выполнена в виде верхнего охлаждаемого цилиндрического токоввода, подпружиненного для контактирования с нагревательным элементом и соответствующей первой электрической шиной, и нижнего охлаждаемого токоввода, роль которого выполняют под и нижняя съемная крышка, имеющая контакт со второй электрической шиной, а нагревательный элемент выполнен в виде полого цилиндра, нижняя внутренняя часть которого имеет конусообразную фаску для контактирования с верхней внешней поверхностью пода, имеющей аналогичную конусообразную фаску и выемку для фиксации теплоизолирующей цилиндрической подставки, расположенной с зазором внутри нижней части нагревательного элемента, на верхнем торце теплоизолирующей цилиндрической подставки установлены трубчатый тракт вывода паров и внутри него соосно с зазором стаканообразный контейнер для размещения изделий для отжига, верхняя торцевая поверхность нагревательного элемента расположена ниже нижней поверхности верхней крышки и контактирует с нижней торцевой поверхностью верхнего охлаждаемого цилиндрического токоввода, внутри которого соосно разделенный с ним цилиндрическим изолятором расположен с возможностью вертикального перемещения водоохлаждаемый узел сбора конденсируемых компонентов, при этом в верхней части нагревательного элемента расположено отверстие для вывода газовых компонентов, а корпус и каждая съемная крышка выполнены по меньшей мере с одной полостью для водоохлаждения, кроме того, водоохлаждаемый узел сбора конденсируемых компонентов выполнен в виде трубки Фильда, а в боковой поверхности корпуса выполнено смотровое окно под измерительный прибор для замера температуры на поверхности нагревательного элемента, причем внутренняя теплоизоляция выполнена из углеродистого композиционного материала, а также под и нагревательный элемент выполнены из плотного анизотропного или изотропного графитового материала, а теплоизолирующая цилиндрическая подставка выполнена из пористого графитового материала.

Сущность изобретения заключается в том, что выполнение предлагаемого устройства вышеописанным образом позволяет обеспечить расширение функциональных возможностей за счет увеличения температурного интервала до +2500oС, а также улучшить качество термообработки за счет увеличения степени очистки удаляемых компонентов и равномерного прогрева загрузки.

Сравнение предлагаемого устройства с ближайшим аналогом позволяет утверждать о соответствии критерию "новизна", а отсутствие отличительных признаков в аналогах говорит о соответствии критерию "изобретательский уровень". Предварительные испытания подтверждают возможность широкого промышленного использования.

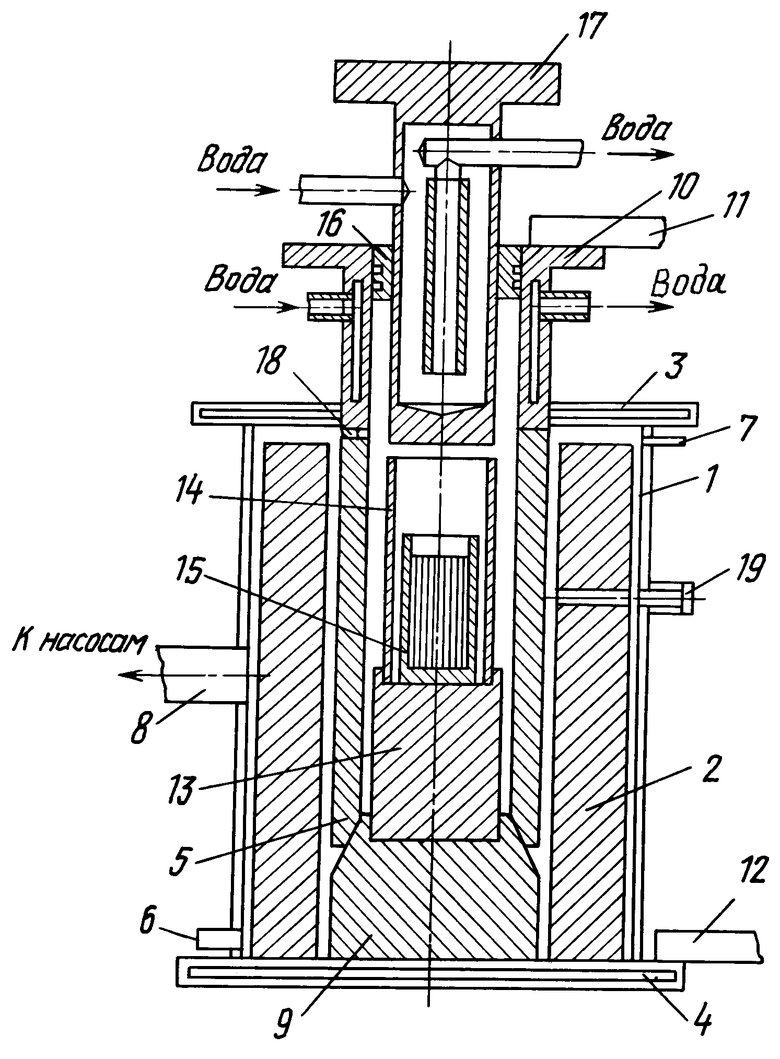

На чертеже представлена конструкция предлагаемой электрической печи.

Электрическая печь для вакуумного отжига содержит цилиндрический корпус 1 с внутренней теплоизоляцией 2 и двумя съемными крышками 3 и 4, верхней и нижней соответственно, нагревательный элемент 5 с системой подводки электропитания, средство подачи и циркуляции газа в виде входного и выходного патрубков 6 и 7 соответственно, патрубок 8 откачки и под 9, установленный на нижней съемной крышке 4.

Корпус 1 и каждая съемная крышка 3 и 4 выполнены по крайней мере с одной полостью для обеспечения водоохлаждения. Возможен вариант выполнения устройства с несколькими рубашками охлаждения как на корпусе, так и на крышках.

Система подводки электропитания выполнена в виде верхнего охлаждаемого цилиндрического токоввода 10, подпружиненного для контактирования с нагревательным элементом 5 и соответствующей первой электрической шиной 11, и нижнего охлаждаемого токоввода, роль которого выполняют под 9 и нижняя съемная крышка 4. Крышка 4 имеет контакт с подом и со второй электрической шиной 12.

Узел подпружинивания токоввода 10 (не показан), так как может быть выполнен стандартным с использованием пружины и винта регулирования.

Нагревательный элемент 5 выполнен в виде полого цилиндра, нижняя внутренняя часть которого имеет конусообразную фаску для контактирования с верхней внешней поверхностью пода 9, имеющей аналогичную конусообразную фаску и выемку для фиксации теплоизолирующей цилиндрической подставки 13, расположенной с зазором внутри нижней части нагревательного элемента 5.

Верхняя торцевая поверхность нагревательного элемента 5 расположена ниже нижней поверхности верхней крышки 3 и контактирует с нижней торцевой поверхностью верхнего охлаждаемого цилиндрического токоввода 10, внутри которого соосно разделенный с ним цилиндрическим изолятором 16 расположен водоохлаждаемый узел 17 сбора конденсируемых компонентов с возможностью вертикального перемещения.

В верхней части нагревательного элемента 5 расположено отверстие 18 для вывода газовых компонентов.

Водоохлаждаемый узел 17 сбора конденсируемых компонентов может быть выполнен в виде трубки Фильда.

В боковой поверхности корпуса 1 выполнено смотровое окно 19 под измерительный прибор для замера температуры на поверхности нагревательного элемента 5.

Внутренняя теплоизоляция 2 может быть выполнена из углеродистого композиционного материала.

Под 9 и нагревательный элемент 5 могут быть выполнены из плотного анизотропного или изотропного графитового материала.

Теплоизолирующая цилиндрическая подставка 13 может быть выполнена из пористого графитового материала.

Внутренний объем, образованный подом 9, электронагревательным элементом 5 и цилиндрическим токовводом 10, сообщается с вакуумной системой через отверстие 18.

Работа на электрической печи производится в следующей последовательности.

Вначале освобождается верхняя крышка 3 от гаечного крепления с корпусом 1 печи и вместе с установленными на ней верхним охлаждаемым цилиндрическим токовводом 10 и водоохлаждаемым узлом 17 отводится в сторону. В рабочее пространство нагревательного элемента 5 помещают стаканообразный контейнер 15 дном вниз с изделиями (материалом) и трубчатый тракт 14 вывода паров. Устанавливают верхнюю съемную крышку 3 в исходное положение и закрепляют ее гайками. При помощи вакуумной системы, включающей насосы типа НВБМ-160 и АВЗ-30, создают необходимое разрежение в объеме печи. При достижении необходимого вакуума в полости охлаждения корпуса 1 и крышек 3 и 4 подается вода от водораспределителя и включается электропитание нагревательного элемента 5 электрической печи от трансформаторов типа ОСУ 100/0,5А через шинный трансформатор тока ТНШЛ-0,66/0,5. Проводят термообработку изделий (материала) по заданной программе, регулируемой микропроцессором типа "Протар-100", или протермами необходимой модификации (не показаны). При температурах +1500-+2500oС температуру на нагревательном элементе 5 контролируют оптическим пирометром через смотровое окно 19.

В процессе нагрева загрузка, расположенная в контейнере 15, выдерживается при заданной температуре для обеспечения объемного прогрева и удаления технологических примесей.

В процессе нагрева до высоких температур порядка +2500oС в результате термического расширения увеличиваются размеры нагревательного элемента 5 и в нем начинают возникать деформационные напряжения, которые могут привести к разрушению. Для компенсации этого использован узел подпружинивания, который позволяет перемещаться верхнему охлаждаемому токовводу 10 без потери электрического контакта.

Удаляемые технологические примеси в виде паров и газовых компонентов из контейнера 15 по трубчатому тракту 14 вывода паров подводятся к контактной поверхности водоохлаждаемого узла 17, где осаждаются конденсируемые компоненты в виде твердого осадка. Газообразные компоненты удаляются через отверстия 18 вывода и патрубок 8 откачки в систему газопоглощения. Процесс заканчивают после окончания выделения газов, что фиксируется по степени увеличения разрежения в объеме печи вакуумметром.

После окончания процесса отключают электропитание и печь охлаждают до комнатной температуры, отключают вакуумную систему, поднимают верхнюю крышку 3, очищают водоохлаждаемый узел 17 от дистелируемого компонента, после чего электропечь подготовлена к дальнейшему использованию.

Таким образом, в предложенном устройстве достигается поставленный технический результат.

Функциональные возможности предлагаемой электрической печи значительно расширены как по температурному диапазону, так и по степени разрежения, определяющей степень очистки удаляемых компонентов. Кроме того, обеспечивается равномерный нагрев загрузки, определяющий улучшенные качества термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ | 2004 |

|

RU2275567C1 |

| ПЕЧЬ ДЛЯ ПОЛИМЕРИЗАЦИИ ИЗОЛЯЦИОННОГО СЛОЯ ЭЛЕКТРИЧЕСКОГО РАЗДЕЛИТЕЛЯ | 2008 |

|

RU2374584C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

| ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2147108C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2339716C1 |

| КОЛЬЦЕВАЯ КОНВЕЙЕРНАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2131569C1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2061939C1 |

| ПЕЧЬ ВАКУУМНАЯ | 2008 |

|

RU2370717C1 |

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2007 |

|

RU2360976C2 |

| ВАКУУМНАЯ ШАХТНАЯ ЭЛЕКТРОПЕЧЬ | 1969 |

|

SU252377A1 |

Изобретение относится к термообработке изделий. Техническим результатом является расширение функциональных возможностей и улучшение качества термообработки. В электрической печи для вакуумного отжига система подводки электропитания выполнена в виде верхнего охлаждаемого цилиндрического токоввода, подпружиненного для контактирования с нагревательным элементом и соответствующей первой электрической шиной, и нижнего охлаждаемого токоввода, роль которого выполняют под и нижняя съемная крышка, имеющая контакт со второй электрической шиной, а нагревательный элемент выполнен в виде полого цилиндра, нижняя внутренняя часть которого имеет конусообразную фаску для контактирования с верхней внешней поверхностью пода, имеющей аналогичную конусообразную фаску и выемку для фиксации теплоизолирующей цилиндрической подставки, расположенной внутри нагревательного элемента, причем на ней установлен трубчатый тракт вывода паров и внутри него стаканообразный контейнер для размещения изделий для отжига. 5 з.п.ф-лы, 1 ил.

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

| ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2147108C1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ | 1990 |

|

RU2012842C1 |

| КАМЕРНАЯ ТРАНСФОРМИРУЕМАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2143091C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2120479C1 |

| ДИНАМОМЕТРИЧЕСКИЙ КЛЮЧ | 2016 |

|

RU2620207C1 |

Авторы

Даты

2003-07-10—Публикация

2002-06-21—Подача