Изобретение относится к области электротермического оборудования, а именно к шахтным электрическим печам сопротивления периодического действия для термообработки деталей в контролируемой атмосфере, в том числе к шахтным муфельным печам, и может быть использовано, например, для термической обработки высокоточных тонкостенных деталей из мартенситностареющих сталей.

Известна шахтная электрическая печь сопротивления периодического действия для термообработки деталей в контролируемой атмосфере, содержащая футерованный кожух с нагревателями, муфель с крышкой, садочные корзины с перфорированными стенками из двух секций с кольцевой перегородкой, установленные на штанге с решеткой (Авторское свидетельство SU 1476275, F27B 1/00, 09.04.87).

Известная печь позволяет повысить интенсивность нагрева садки и ускорить процесс термообработки, однако не обеспечивает достаточной производительности и эффективности из-за потери контролируемой атмосферы при перегрузке и охлаждении деталей.

Известна шахтная электрическая печь сопротивления для термической обработки деталей в контролируемой среде по патенту RU №2278170 (МПК: C21D 1/76, F27B 1/09, F27B 5/04, 2004.07.20), содержащая установленную на опоре нагревательную камеру, выполненную из герметичного кожуха с футеровкой, нагревателями, муфелем и крышкой, в которой имеется отверстие для прохода механизма перемещения садки, с трубками для входа и выхода контролируемой среды, с задвижкой, расположенной под донным проемом муфеля, и расположенную под ней камеру охлаждения, заполненную рабочей средой охлаждения, камера охлаждения выполнена в виде окруженной водяной рубашкой съемной емкости, которая с помощью разъемного соединения герметично соединена через переходное устройство с донным проемом, а задвижка выполнена герметичной. Емкость снабжена трубкой для подачи или отвода охлаждающей жидкости, а переходное устройство снабжено трубкой для подачи или отвода контролируемой среды. Нагреватели разделены по высоте нагревательной камеры на секции с независимым питанием и регулированием. Камера охлаждения установлена на роликах. В качестве контролируемой среды используется инертный газ аргон.

Известное изобретение позволяет обеспечить ускоренное и равномерное охлаждение деталей высокой размерной точности в контролируемой среде и производить загрузку деталей в нагретую печь без окисления поверхности и практически без потери контролируемой среды при различных видах термической обработки. Недостатками такой печи являются:

- наличие водоохлаждаемой крышки;

- большой отвод тепла на крышку;

- недостаточная герметичность пары муфель-крышка ввиду удлинения муфеля при нагреве;

- деформация муфеля ввиду приложенного веса садки.

Предлагаемым изобретением решается задача:

- упрощения конструкции крышки;

- сокращения потерь тепла;

- надежной герметизации рабочего пространства муфеля;

- увеличения срока службы муфеля.

Технический результат заключается:

- в применении крышки без водяного охлаждения;

- в обеспечении дополнительной футеровки крышки;

- в использовании крышки для приложения веса садки;

- в применении перегородки для герметизации муфеля;

- в разгрузке муфеля.

Технический результат достигается тем, что в шахтной электропечи сопротивления для термической обработки деталей в контролируемой среде, содержащей установленную на опоре нагревательную камеру, выполненную из герметичного кожуха с футеровкой, нагревателями, муфелем и крышкой, в которой имеется отверстие для прохода механизма перемещения садки, с трубками для прохода контролируемой среды, с герметичной задвижкой, расположенной под донным проемом муфеля, и расположенную под ней камеру охлаждения, заполненную рабочей средой охлаждения и выполненную в виде окруженной водяной рубашкой съемной емкости, которая с помощью разъемного соединения герметично соединена через переходное устройство с донным проемом, муфель в верхней части закрыт перегородкой, в которой закреплены трубка для прохода контролируемой среды и направляющая приспособления перемещения садки, установленным с теплоизолирующим зазором от крышки, причем, по крайней мере, часть зазора заполнена слоем эластичной футеровки.

Кроме того, в печи крышка выполнена в виде диска с установленным на нем приспособлением для фиксации садки.

Дополнительно, в печи слой эластичной футеровки выполнен на основе огнеупорной ваты.

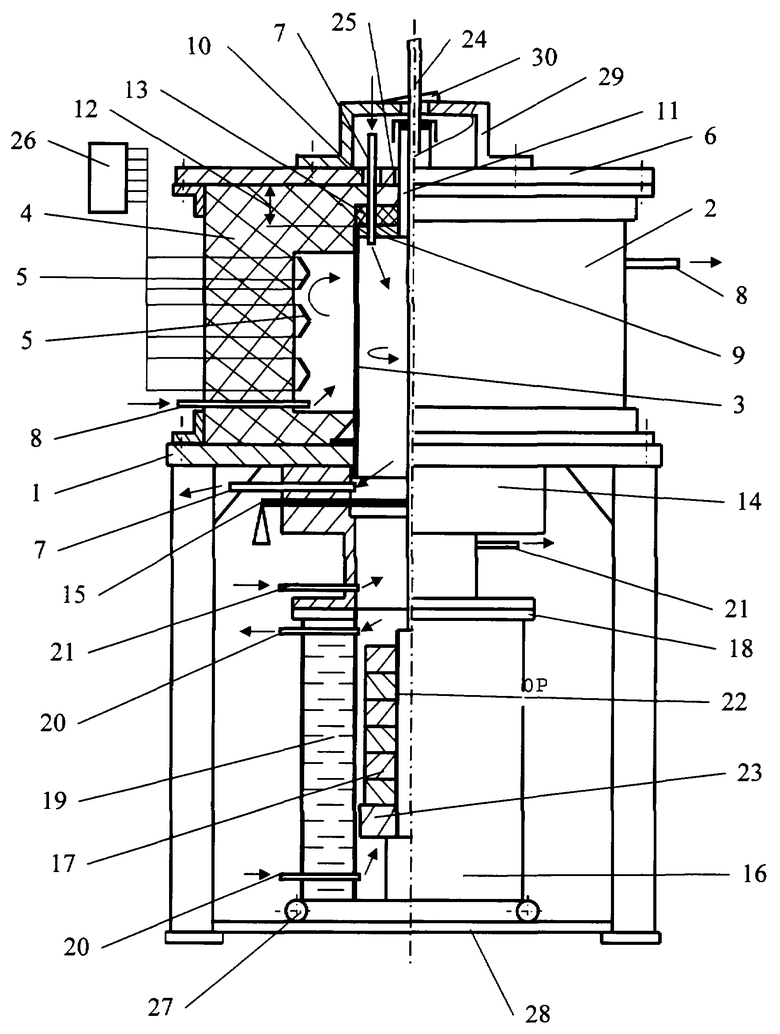

Изобретение поясняется чертежом, где изображен общий вид шахтной печи сопротивления для термической обработки деталей типа "кольцо", продольный разрез.

Печь состоит из установленной на опоре 1 нагревательной камеры в виде герметичного кожуха 2, с расположенными в нем муфелем 3 из жаропрочной стали, футеровки 4, по стенкам которой расположены нихромовые нагреватели 5, выполненной в виде диска крышки 6, обеспечивающей герметичность печи в верхней части, трубок 7 для прохода (входа и выхода) контролируемой среды в рабочее пространство муфеля 3 печи и трубок 8 для подачи и вывода контролируемой среды в рабочее пространство нагревателей 5. Муфель 3 выполнен с перегородкой 9, в которой закреплены одна из трубок 7, проходящая в отверстие 10 крышки 6, и направляющая 11 механизма перемещения садки. Перегородка 9 установлена с теплоизолирующим зазором 12 от крышки 6. Часть зазора 12 заполнена слоем 13 эластичной футеровки, например на основе огнеупорной муллито-кремнеземистой ваты.

Муфель 3 печи открытым снизу донным проемом соединен через переходное устройство 14, имеющее задвижку 15, с емкостью для охлаждения 16 деталей 17. Емкость 16 имеет с переходным устройством 14 разъемное соединение 18, что позволяет в процессе работы производить замену одной емкости 16 для охлаждения деталей на другую, при этом состав защитного газа в муфеле 3 печи не изменяется. Емкость 16 для охлаждения деталей 17, например типа "кольцо", выполнена цилиндрической формы и внутри заполнена защитным газом или жидкостью, а снаружи окружена водяной рубашкой 19. Продувку и заполнение емкости 16 средой охлаждения осуществляют с помощью трубок 20, размещенных в нижней части и верхней части емкости 16. Продувку и заполнение переходного устройства 14 контролируемой средой осуществляют с помощью трубок 21, размещенных в нижней части и верхней части переходного устройства 14. Детали 17 типа "кольцо" располагают на стойке, выполненной из стальной тонкостенной трубы 22, закрепленной на основании 23. Для переноса деталей 17 из емкости для охлаждения 16 в нагретый муфель 3 печи и обратно выполнен механизм перемещения 24 стойки, направляющая 10 которого проходит в отверстие 25 крышки 6. Нагреватели 5 разделены по высоте нагревательной камеры на три секции, имеющие независимое питание и регулирование через устройство 26. Емкость 16 установлена на роликах 27, которые передвигаются по направляющим 28, закрепленным на опоре 1. Механизм перемещения 24 стойки опирается на приспособление 29 для фиксации садки со стопором 30, установленное на крышке 6. Направления перемещения контролируемой среды и среды охлаждения показаны на чертеже стрелками.

Шахтная печь сопротивления для термической обработки деталей типа "кольцо" из мартенситностареющей стали работает следующим образом.

Детали 17 располагают на стойке, которую помещают в емкость для охлаждения 16, когда она не присоединена к переходному устройству 14. В емкости для охлаждения 16 с деталями 17 через трубки 20 заменяют окислительную среду контролируемой средой, защитным газом, например аргоном. Затем емкость для охлаждения 16 перемещают на роликах 27 под переходное устройство 14 и с помощью разъемного соединения 18 герметично соединяют ее с переходным устройством 14. Производят продувку переходного устройства 14 защитным газом с помощью патрубков 21. После завершения продувки защитным газом, открывают заслонку 15, опускают механизм перемещения 24 и соединяют его со стойкой с деталями 17, поднимают стойку из емкости для охлаждения 16 посредством механизма перемещения 24 в нагретое до требуемой температуры рабочее пространство муфеля 3 печи, предварительно заполненное контролируемой средой. При нагреве муфеля 3 за счет коэффициента линейного расширения размеры муфеля будут увеличиваться вверх относительно основания 1. Для того чтобы нагретый муфель 3 не воздействовал на элементы нагревательной камеры, отверстия 10 и 25 в крышке 6 обеспечивают свободное перемещение трубки 7 и направляющей 11. Для теплоизоляции между перегородкой 9 и муфелем 3 выполнен теплоизолирующий зазор 12 от крышки 6. Часть зазора 12 заполнена слоем 13 эластичной футеровки, например из ваты теплоизоляционной огнеупорной муллито-кремнеземистой МКРР. При нагревании и охлаждении муфеля 3 происходит изменение размеров муфеля и изменение зазора 12 между крышкой 6 и перегородкой 9. Это изменение зазора 12 компенсируется деформацией сжатия слоя 13 эластичной футеровки из ваты, что позволяет сохранить эффективную теплоизоляцию муфеля 3 от крышки 6 и разгрузить муфель 3 от осевых нагрузок при тепловом расширении и от нагрузок от веса садки при ее перемещении и фиксации на приспособлении 29. После подъема садки в рабочее пространство муфеля 3 приспособление 24 для перемещения садки закрепляется на приспособлении 29 для фиксации садки стопором 30. Таким образом, вес садки через приспособление 29 передается только на крышку 6. Муфель 2 при этом остается разгруженным от значительного веса садки.

Перемещение механизма 24 производится через отверстие 25, выполненное в крышке 6 печи. Задвижка 15 герметично закрывается, рабочее пространство муфеля 3 и переходного устройства 14 разделены.

После нагрева и технологической выдержки деталей 17 задвижку 15 открывают и детали перемещают в съемную емкость 16 для охлаждения, отсоединяют и поднимают механизм 24, закрывают задвижку 15. Затем емкость 16 отсоединяют от переходного устройства 14, одновременно подают защитный газ через трубку 20 и выводят его через другую трубку 20. Перемещают емкость 16 на роликах 27 из-под переходного устройства 14. Герметично закрывают емкость 16 крышкой, имеющей отверстие для выхода защитного газа, и охлаждают детали 17 до заданной температуры, поддерживая в емкости 16 избыточное давление. После окончания охлаждения стойку с деталями 17 вынимают из емкости для охлаждения 16. Такой порядок перемещения деталей при термической обработке реализован в случае, когда рабочей средой охлаждения является газ.

При использовании для охлаждения жидких сред загрузка деталей 17 в рабочее пространство муфеля 3 печи производится из емкости для охлаждения 16, предназначенной для работы с защитной атмосферой, с последующей ее заменой в процессе нагрева садки на аналогичную емкость для охлаждения с жидкой средой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2004 |

|

RU2278170C2 |

| ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2007 |

|

RU2336477C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2375471C1 |

| Установка для определения величины коэффициентов теплоотдачи и массоотдачи при сушке фосфогипса горячим возвратом | 2023 |

|

RU2818418C1 |

| ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 2003 |

|

RU2232363C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ | 2005 |

|

RU2291207C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ И ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2367689C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ | 2013 |

|

RU2519399C1 |

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

Изобретение относится к области электротермического оборудования, в частности к шахтным муфельным печам, и может быть использовано для термической обработки высокоточных тонкостенных деталей из мартенситностареющих сталей в контролируемой среде. Для упрощения конструкции печи, сокращения потерь тепла и увеличения срока службы муфеля электрическая печь сопротивления содержит установленную на опоре нагревательную камеру, включающую герметичный кожух с футеровкой, нагреватели, муфель и крышку, в которой имеются отверстия для прохода механизма перемещения деталей и трубки для контролируемой среды, расположенное под донным проемом муфеля переходное устройство с герметичной задвижкой и размещенную под ней камеру охлаждения в виде окруженной водяной рубашкой съемной емкости с рабочей средой охлаждения, которая герметично соединена с муфелем посредством переходного устройства, при этом муфель в верхней части закрыт перегородкой, установленной с теплоизолирующим зазором от крышки, в перегородке закреплены трубка для контролируемой среды и направляющая механизма перемещения деталей, а, по крайней мере, часть теплоизолирующего зазора заполнена слоем эластичной футеровки. Крышка выполнена в виде диска с установленным на нем приспособлением для фиксации деталей, а слой эластичной футеровки выполнен на основе огнеупорной ваты. 2 з.п. ф-лы, 1 ил.

1. Шахтная электрическая печь сопротивления для термической обработки деталей в контролируемой среде, содержащая установленную на опоре нагревательную камеру, включающую герметичный кожух с футеровкой, нагреватели, муфель и крышку, в которой имеются отверстия для прохода механизма перемещения садки и трубки для прохода контролируемой среды, расположенное под донным проемом муфеля переходное устройство с герметичной задвижкой и размещенную под ней камеру охлаждения в виде окруженной водяной рубашкой съемной емкости с рабочей средой охлаждения, которая герметично соединена с муфелем посредством переходного устройства, отличающаяся тем, что муфель в верхней части закрыт перегородкой, установленной с теплоизолируемым зазором относительно крышки и, по крайней мере, часть теплоизолируемого зазора заполнена слоем эластичной футеровки, при этом трубка для прохода контролируемой среды и направляющая механизма перемещения садки закреплены в перегородке.

2. Печь по п.1, отличающаяся тем, что крышка выполнена в виде диска с установленным на нем приспособлением для фиксации садки.

3. Печь по п.1 или 2, отличающаяся тем, что слой эластичной футеровки выполнен на основе огнеупорной ваты.

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2004 |

|

RU2278170C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБОТОНКОСТЕННЫХ ТРУБ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ИХ ОТЖИГА | 2004 |

|

RU2282676C2 |

| Шахтная электропечь для термообработки деталей в контролируемой атмосфере | 1987 |

|

SU1476275A1 |

| Шахтная электропечь | 1989 |

|

SU1765665A1 |

Авторы

Даты

2009-07-10—Публикация

2007-06-13—Подача