Изобретение относится к получению сополимеров на основе трифторхлорэтилена (ТФХЭ), содержащих гидроксильные группы и предназначенных для нанесения защитных покрытий на металлические, пластмассовые, бетонные и другие поверхности, подвергающиеся атмосферным воздействиям, в строительстве, авто-, судо-, вагоностроении, в химическом производстве.

Известен способ получения сополимера ТФХЭ с циклогексилвиниловым эфиром, алкилвиниловым эфиром и гидроксиалкилвиниловым (в частности, гидроксибутилвиниловым) эфиром (пат. США 4345057, 1982). Процесс проводят в среде растворителя - трет-бутанола в присутствии радикального инициатора - азо-бис-изобутиронитрила при 65oС. В реакционную среду добавляют карбонат калия для нейтрализации кислых продуктов, образующихся за счет побочных реакций. Нейтрализация кислых продуктов необходима для предотвращения гидролиза виниловых эфиров. Получают сополимер, содержащий от 3 до 15 мол.% гидроксибутилвинилового эфира. По окончании процесса сополимер выделяют из трет-бутанола в воду, сушат и затем, для получения лака, растворяют в органическом растворителе (например, в смеси ксилола с метилизобутил-кетоном). Для отверждения на холоду покрытий из полученных лаков используют диизоцианаты с добавкой ускорителя. Недостатком способа является необходимость выделения сополимера из трет-бутанола, последующего его растворения и фильтрации для получения лака, поскольку диизоцианаты, используемые для отверждения, реагируют со спиртовой группой трет-бутанола и теряют способность отверждать сополимер. Другим недостатком способа является склонность используемых эфиров к гидролизу под влиянием кислых примесей, что приводит к образованию низкомолекулярных продуктов, ингибирующих процесс сополимеризации. В случае использования гидроксиэтилвинилового эфира возможна локальная циклизация при малейшем подкислении реакционной среды. Локальная циклизация происходит из-за нерастворимости в реакционной среде карбоната калия, используемого для нейтрализации кислых примесей.

Известен способ получения тройного сополимера (терполимера) ТФХЭ, алкилвинилового эфира и гидроксиалкилвинилового эфира (пат. РФ 2088600, кл. С 08 F 214/24, 1997). В качестве алкилвинилового эфира используют, например, этил- или бутилвиниловый эфир, а в качестве гидроксиалкилвинилового эфира - гидроксиэтилвиниловый или гидроксибутилвиниловый эфир. Сополимеризацию указанных мономеров проводят в среде органического растворителя, например ксилола, в присутствии радикального инициатора - азо-бис-изобутиронитрила при температуре 56-70oС и начальном давлении 6,5 атм. Для предотвращения гидролиза эфиров в качестве нейтрализующего агента используют этаноламин (например, моноэтаноламин, диэтаноламин, триэтаноламин, метил- и этилэтаноламины) в количестве 1-7% от массы мономеров. Общая продолжительность процесса 13 часов. После окончания полимеризации реактор охлаждают, газовую фазу сдувают до атмосферного давления, реактор продувают азотом для удаления остатков ТФХЭ и вскрывают. Из полученного раствора сополимера отгоняют остаточные виниловые мономеры и получают 410 г очищенного раствора, содержащего 195 г сополимера. Полученный раствор разбавляют до рабочей концентрации 40-50 мас.% смесью ацетон:этилацетат:амилацетат (в массовом отношении 1:1:1) и используют в качестве лака для получения покрытий. Недостатком способа является склонность к образованию сшитого полимера за счет неустойчивости гидроксилсодержащего мономера, что, во-первых, приводит к значительным потерям сополимера и, во-вторых, вызывает необходимость фильтрации раствора сополимера перед использованием.

Наиболее близким к предлагаемому по совокупности существенных признаков является способ получения терполимера ТФХЭ, алкилвинилового эфира и гидроксиалкилвинилового эфира в виде жидкой композиции (раствора сополимера) для отверждаемых на холоду покрытий (пат. РФ 2066328, кл. С 08 F 214/24, 1996). В качестве алкилвинилового эфира используют этил-, бутил- или циклогексилвиниловый эфир, а в качестве гидроксиалкилвинилового эфира - гидроксиэтилвиниловый или гидроксибутилвиниловый эфир. Сополимеризацию указанных мономеров проводят в среде органического растворителя, в частности ксилола, при этом мольное отношение алкилвинилового эфира к гидроксиалкилвиниловому эфиру составляет 0,76-4,03. Процесс ведут в присутствии радикального инициатора - азосоединения, а также третичного амина и первичного алифатического спирта С1-С3, например метанола, этанола, пропанола, причем первичный алифатический спирт берут в количестве 4-10 моль на 1 моль гидроксиалкилвинилового эфира. Алифатический спирт вводят для стабилизации гидроксильных групп гидроксиалкилвинилового эфира в ходе сополимеризации с целью исключения образования сшитого сополимера. Процесс проводят в течение первых 10 ч при температуре 55-60oС и начальном давлении 6 атм, затем содержимое реактора прогревают в течение 3 ч при температуре 70oС для разложения остатков инициатора, после чего реактор охлаждают, газовую фазу сдувают до атмосферного давления, продувкой азотом удаляют остатки ТФХЭ, полученный раствор сополимера выгружают из реактора. В выгруженный полимеризат добавляют дополнительное количество высококипящего растворителя, образующего со спиртом низкокипящий азеотроп, например, толуола. Остаточные виниловые мономеры и третичный амин удаляют одновременно со спиртом путем вакуумной отгонки азеотропной смеси. Получают растворы сополимера, практически не содержащие остаточных мономеров, пригодные для получения отверждаемых диизоцианатом покровных композиций.

Недостатком известного способа является сложность очистки полимеризата из-за высокого содержания в нем первичного алифатического спирта, который подлежит тщательному удалению, т.к. наличие его в готовом лаке требует дополнительного расхода отвердителя - диизоцианата. Для удаления первичного алифатического спирта требуется дополнительный расход азеотропообразующего агента (толуола) и дополнительное время. Значительное количество воды, вносимое с техническим спиртом в полимеризационную среду, ведет к снижению скорости полимеризации, повышению вязкости продукта, затрудняет повторное использование отгона. Все это осложняет процесс. Другим недостатком является необходимость прогрева полимеризата выше 60oС, это также осложняет процесс и ведет к повышению вязкости продукта, что затрудняет использование получаемого лака.

Технической задачей настоящего изобретения является упрощение процесса без ухудшения качества продукта.

Поставленная задача решается тем, что в способе получения терполимера трифторхлорэтилена, н-бутилвинилового эфира и гидроксиалкилвинилового эфира в виде жидкой композиции для покрытия, включающем сополимеризацию указанных мономеров при температуре 56-60oС и повышенном давлении в среде растворителя - ксилола в присутствии радикального инициатора - азо-бис-изобутиронитрила, а также триэтиламина и алифатического спирта, с последующей очисткой полимеризата путем вакуумной отгонки непрореагировавших компонентов и части растворителя в виде азеотропной смеси, в качестве спирта используют вторичный алифатический спирт изопропанол, а н-бутилвиниловый эфир и изопропанол берут в количестве по 1-4 моль каждого на 1 моль гидроксиалкилвинилового эфира, причем процесс сополимеризации ведут без дополнительного прогрева реакционной массы. Кроме того, процесс сополимеризации ведут при начальном избыточном давлении 4,2-6,0 ати на спад до избыточного давления 0,5-1,7 ати. При отгонке в качестве азеотропообразующего агента используют ксилол. В качестве источника изопропанола и ксилола как среды для сополимеризации можно использовать отогнанную в предыдущих операциях азеотропную смесь без очистки.

Как показали наши исследования, вторичный алифатическнй спирт изопропанол обладает более высокой защитной функцией по сравнению с первичными спиртами в отношении блокировки гидроксигрупп эфира от циклизации. Кроме того, удаление изопропанола осуществляется достаточно эффективно без дополнительного ввода азеотропообразующего агента. Отгонка с ксилолом позволяет разрушать оставшийся инициатор без дополнительного прогрева, ухудшающего качество сополимера. Все это подтверждается нижеприведенными примерами.

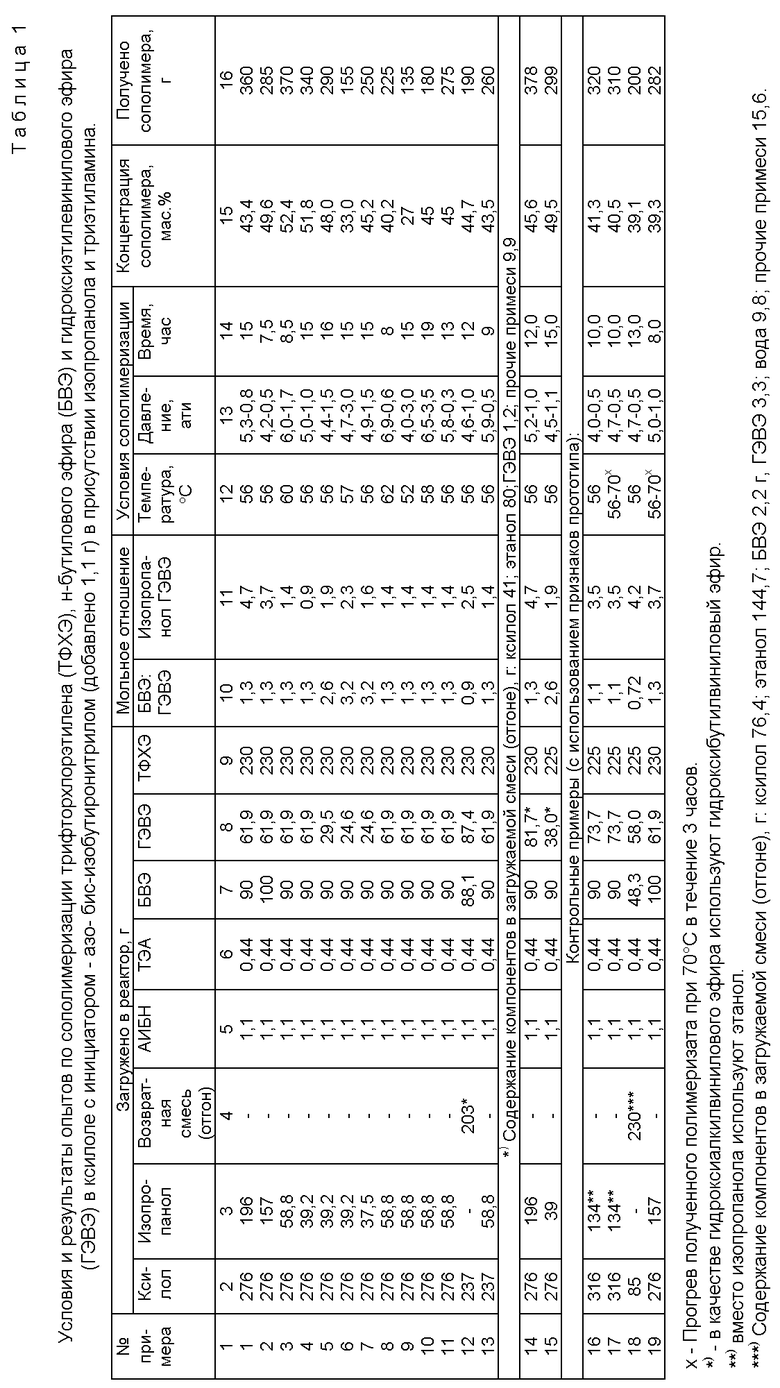

Пример 1. В реактор вместимостью 1,6 л из хромоникелевой стали, снабженный пропеллерной мешалкой со скоростью вращения 1400 об/мин и рубашкой для обогрева, загружают 315 мл (265 г) растворителя - ксилола, 250 мл изопропилового спирта абсолютированного 99,7%-ного (содержание изопропанола 196 г или 3,27 моль, влаги 0,3 г), 1,1 г азо-бис-изобутиронитрила, 0,6 мл (0,44 г) триэтиламина; в качестве алкилвинилового эфира загружают 116 мл (90 г или 0,9 моль) н-бутилвинилового эфира, (БВЭ) и 63 мл (61,9 г или 0,7 моль) гидроксиэтилвинилового эфира (ГЭВЭ). Реактор закрывают, проверяют на герметичность давлением азота и вакуумируют до остаточного давления 1 мм рт.ст. К реактору подсоединяют баллон с ТФХЭ и загружают 230 г (1,97 моль) ТФХЭ. Содержимое реактора при перемешивании нагревают до 56oС, при этом избыточное давление в реакторе составляет 5,3 ати, и при указанной температуре проводят процесс сополимеризации в течение 15 ч на спад до остаточного давления 0,8 ати. Затем реактор охлаждают, мешалку отключают и газовую фазу сдувают до атмосферного давления. Реактор продувают азотом для удаления остатков ТФХЭ, содержимое (полимеризат) взвешивают и определяют концентрацию полученного сополимера, которая составляет 43,4 мас.%. Получено сополимера в пересчете на сухое вещество 360 г. Затем полимеризат переливают в круглодонную колбу вместимостью 1 л, на 100 г полимеризата добавляют 40 г ксилола и проводят отгонку азеотропной смеси изопропанол - ксилол, остаточных виниловых эфиров и триэтиламина при вакууме 0,9 ати начальной температуре 20oС с последующим повышением температуры до 40-50oС. Отгон ведут до концентрации полимера в растворе не менее 40 мас.%, в данном примере до 43,4 мас.%. Содержание остаточных мономеров в растворе сополимера по данным хроматографического анализа не превышает 0,1 мас.%. Условия сополимеризации и результаты по примеру 1 и последующим примерам приведены в таблице 1. Полученный раствор сополимера без дополнительной очистки используется для нанесения лаковых покрытий. Концентрацию лака доводят до стандартной (40 мас.%) добавкой растворителя, добавляют отвердитель - диизоцианат, покрытие из лака получают поливом на обезжиренной в 10%-ном растворе гидроксида натрия алюминиевой фольге размером 100x100 мм и высушивают при комнатной температуре.

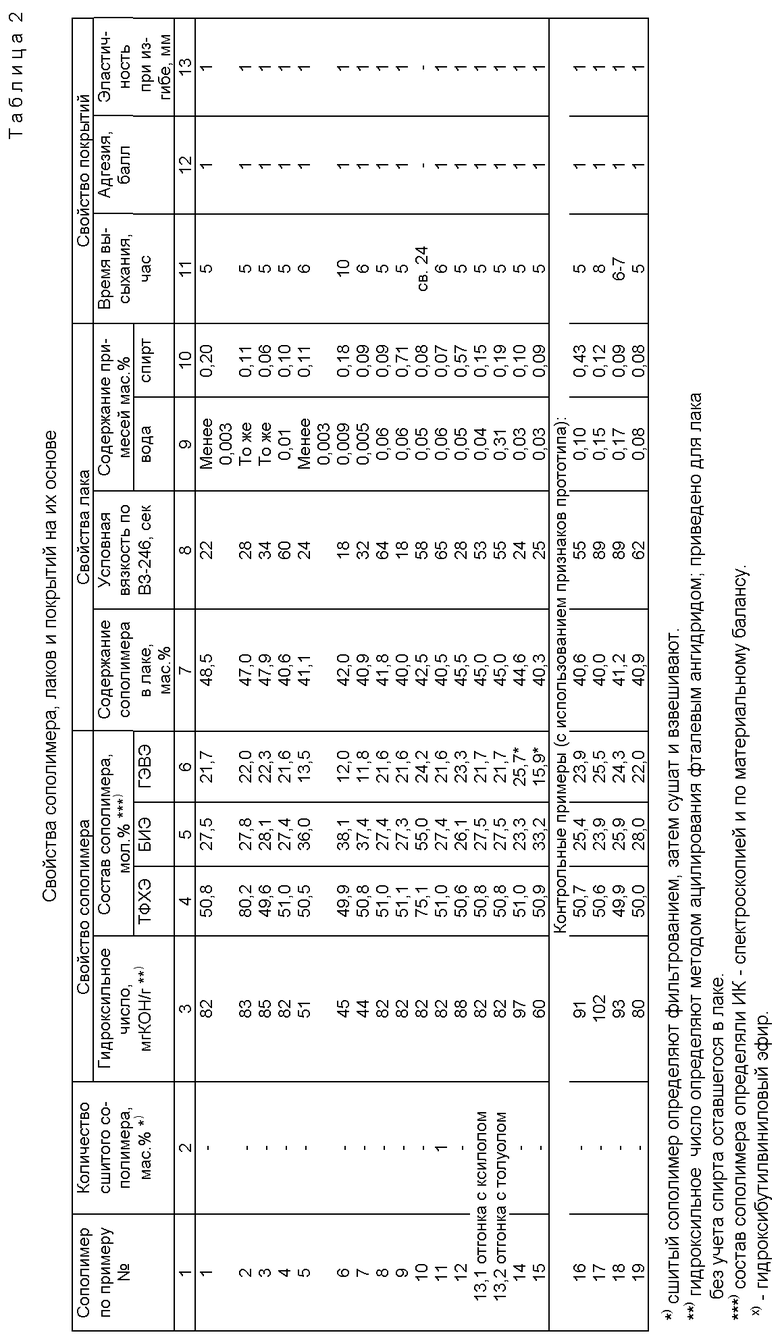

Свойства лаков и покрытий, полученных из них (см. таблицу 2), определяют по стандартным методикам:

- условную вязкость на вискозиметре ВЗ-246 по ГОСТ 8420-74;

- адгезию - методом решетчатого надреза по ГОСТ 15140-78,

- эластичность пленки при изгибе по ГОСТ 6806-73;

- время высыхания покрытия по ГОСТ 19007-73;

- массовую долю этилового спирта и воды - хроматографическим методом по ТУ 2313-952-00203521-99.

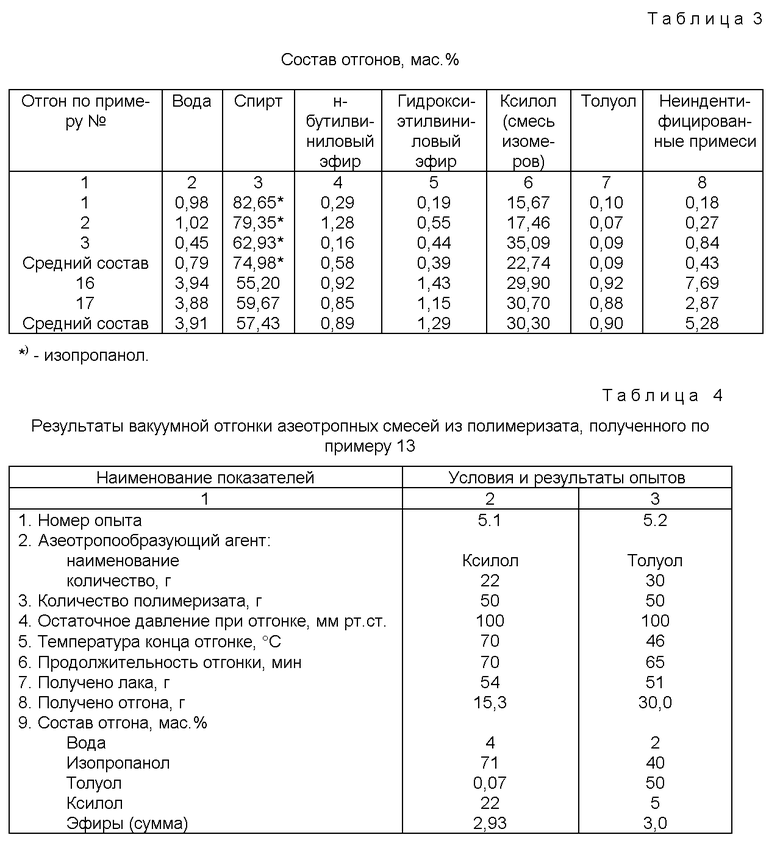

Составы используемых отгонов приведены в таблице 3. В таблице 3 приведены составы отгонов, используемых в последующих опытах.

Примеры 2-7. Процесс проводят аналогично примеру 1, но варьируют количественный состав исходной загрузочной смеси.

Примеры 8-11. Процесс проводят аналогично примеру 3, но варьируют температуру и давление сополимеризации.

Пример 12. В реактор загружают 270 мл (237 г) ксилола, вместо изопропанола загружают объединенный отгон от примеров 1-3 в количестве 250 мл (203 г), а также загружают 113 мл (88,1 г) н-бутилвинилового эфира, 89 мл (87,4 г) гидроксиэтилвинилового эфира и остальные компоненты - как в примере 1, процесс проводят аналогично примеру 1.

Пример 13. Процесс проводят аналогично примеру 1, но при загрузке изопропанола 75 мл (58,8 г). Полученный полимеризат делят на две части. Для отгонки в одну часть на 50 г полимеризата добавляют 22 г ксилола, а в другую на такое же количество полимеризата - 30 г толуола и проводят отгонку азеотропных смесей, как описано в примере 1 (см. таблицу 4).

Пример 14. Процесс проводят аналогично примеру 1, но вместо гидроксиэтилвинилового эфира берут 81,7 г или 0,7 моль гидроксибутилвинилового эфира.

Пример 15. Процесс проводят аналогично примеру 5, но вместо гидроксиэтилвинилового эфира берут 38 г или 0,32 моль гидроксибутилвинилового эфира.

Далее приведены опыты по прототипу.

Пример 16. Процесс проводят аналогично примеру 1, но вместо изопропанола используют этанол. Загружают 360 мл ксилола, 175 мл этанола, 75 мл гидроксиэтилвинилового эфира, остальные компоненты, как в примере 1.

Пример 17. Процесс проводят аналогично примеру 15, но после необходимого спада давления до 0,5 ати температуру в реакторе повышают до 70oС и выдерживают при этой температуре еще 3 часа.

Пример 18. В реактор в качестве источника среды для сополимеризации загружают объединенный отгон от опытов 16 и 17 в количестве 230 г, к нему добавляют 85 г ксилола, 62 мл (48,3 г) н-бутилвинилового эфира, 59 мл (58 г) гидроксиэтилвинилового эфира, далее загружают остальные компоненты, как в примере 12; процесс проводят аналогично примеру 1.

Пример 19. Процесс проводят аналогично примеру 2, но после необходимого спада давления до 1,0 ати температуру в реакторе повышают до 70oС и выдерживают при этой температуре еще 3 часа.

Из представленных данных видно, что предлагаемый способ, отличающийся использованием изопропанола в качестве алифатического спирта, обеспечивает получение лака с требуемой вязкостью при существенном упрощении технологии, которое состоит в исключении стадий прогрева и фильтрации. Нет необходимости ввода толуола при отгонке, при этом отогнанный азеотроп может быть использован повторно без очистки, благодаря чему уменьшается количество отходов. Лак, полученный с использованием отогнанного азеотропа, полностью соответствует требованиям (см. пример 12).

В предпочтительных вариантах (см. примеры 2, 3, 5, 7) получаемый продукт более однороден (вязкость лака - в более узких пределах), что упрощает технологию его использования. При проведении процесса вне пределов параметров, указанных в предпочтительных вариантах, качество продукта несколько ухудшается, оставаясь в допустимых пределах. Так, увеличение доли изопропанола в загрузке ведет к снижению вязкости лака (см. пример 1). К аналогичному результату ведет высокое давление в конце процесса сополимеризации (пример 6). И напротив, к повышению вязкости лака приводит уменьшение доли изопропанола в загрузке (пример 4) и высокое начальное давление, обусловленное повышенной температурой процесса (пример 8). При снижении температуры синтеза (пример 9) процесс полимеризации затягивается и самопроизвольно прекращается, не достигнув заданной конверсии. В результате получается лак с низкой концентрацией и низкой вязкостью. Повышение начального давления до 6,5 ати (см. пример 10) приводит к обогащению сополимера трифтортрихлорэтиленом и повышению вязкости лака. Полученный лак практически не сохнет. Снижение давления в конце полимеризации (пример 11) приводит к увеличению времени синтеза и снижению производительности, поскольку концентрация реагентов уменьшается. Кроме того, возрастает вязкость лака.

Использование в качестве азеотропообразующего агента ксилола по сравнению с толуолом позволяет уменьшить общее количество отгона (см. пример 13, табл. 4).

При сравнении с контрольными примерами 16-19 видно, что качество продукта, полученного по предлагаемому способу (вязкость лака, время высыхания, содержание примесей, качество покрытия) не хуже, чем в известном способе, и в большинстве случаев превосходит прототип. В частности, в примерах 17 и 19 показано отрицательное влияние дополнительного прогрева полимеризационной системы в течение трех часов после спада давления, как это делается в известном способе. После такого прогрева существенно возрастает вязкость лака. Использование отогнанной азеотропной смеси как среды для сополимеризации в условиях прототипа неэффективно из-за увеличения вязкости лака (см. пример 19). Таким образом, предлагаемый способ позволяет упростить технологию получения сополимера без ухудшения качества продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРПОЛИМЕРА ТРИФТОРХЛОРЭТИЛЕНА | 2001 |

|

RU2208018C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТРИФТОРХЛОРЭТИЛЕНА | 1994 |

|

RU2088600C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С ПЕРФТОРПРОПИЛВИНИЛОВЫМ ЭФИРОМ | 2001 |

|

RU2195465C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С ГЕКСАФТОРПРОПИЛЕНОМ | 2001 |

|

RU2195466C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРЦИКЛОБУТАНА И ГЕКСАФТОРПРОПИЛЕНА | 2001 |

|

RU2186052C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С 2 - 5 МОЛ.% ПЕРФТОРПРОПИЛВИНИЛОВОГО ЭФИРА | 1999 |

|

RU2156777C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С ЭТИЛЕНОМ | 1999 |

|

RU2156776C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОР-2-МЕТИЛ-3-ОКСАГЕКСАНОИЛПЕРОКСИДА | 2002 |

|

RU2213730C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРДИАЦИЛПЕРОКСИДА | 2001 |

|

RU2203273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА | 1999 |

|

RU2158275C1 |

Изобретение относится к способам получения сополимеров (терполимеров) на основе трифторхлорэтилена (ТФХЭ), содержащих гидроксильные группы и предназначенных для нанесения защитных покрытий на металлические, пластмассовые, бетонные и другие поверхности, подвергающиеся атмосферным воздействиям. Терполимер ТФХЭ, н-бутилвинилового эфира (БВЭ) и гидроксиалкилвинилового эфира (ГАВЭ) в виде жидкой композиции для покрытий получают сополимеризацией указанных мономеров при 55-60oС при начальном избыточном давлении 4,2-6,0 ати на спад до избыточного давления 0,5-1,7 ати в среде растворителя - ксилола в присутствии инициатора - изо-бис-изобутиронитрила, триэтиламина и изопропанола. Изопропанол и БВЭ используют в количестве 1-4 моля каждого на 1 моль ГАВЭ. Полимеризат очищают вакуумной отгонкой непрореагировавших мономеров и части растворителя в виде азеотропной смеси с ксилолом в качестве азеотропообразующего агента. Способ по изобретению не требует дополнительного прогрева полимеризата для разложения инициатора и фильтрации меха. Упрощается технология процесса без ухудшения качества продукта, снижается количество отходов. 1 з.п.ф-лы, 4 табл.

| RU 2066328 C1, 10.09.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТРИФТОРХЛОРЭТИЛЕНА | 1994 |

|

RU2088600C1 |

Авторы

Даты

2003-07-27—Публикация

2001-01-04—Подача