Изобретение относится к способам получения фторсополимеров, а именно сополимера тетрафторэтилена (ТФЭ) с перфторпропилвиниловым эфиром (ПФПВЭ), ценного материала, сочетающего способность перерабатываться из расплава с высокой химстойкостью, термостойкостью, высокими диэлектрическими свойствами.

Известен способ получения сополимера ТВЭ с ПФПВЭ путем сополимеризации указанных мономеров в среде 1,1,2-трифтортрихлорэтана (хладона 113) в присутствии инициатора полимеризации - перфторпропионилпероксида, который вводят в полимеризационную среду в виде 1,5%-ного (по массе) раствора в хладоне 113 или в циклическом димере ГФП. Сополимеризацию проводят при температуре 30÷85oС и избыточном давлении 0,1-7,0 МПа. В стальной реактор емкостью 1 л помещают 800 мл хладона 113 и 60 г ПФПВЭ. Температуру в реакторе повышают до 40оС, добавляют ТФЭ до давления 0,34 МПа изб. и вводят 20,2 мл 1,5%-ного (по массе) раствора перфторпропионилпероксида в циклическом димере ГФП. Реакцию проводят в течение 43 мин при 43oС и постоянном давлении, поддерживаемом добавлением ТФЭ. Получают 49 г сополимера, содержащего 8 мас.% ПФПВЭ, годного для прессования тонких пленок [пат. США 3528954, кл.260-87.5, 1970].

Указанный способ имеет недостаток, вызванный использованием в качестве полимеризационной среды хладона 113, в котором сополимер набухает и образует густую желеобразную массу, что приводит к трудностям при перемешивании и выделении сополимера. На практике обнаружена невозможность выделения механическим путем более чем 80-85 мас.% растворителя. Оставшийся растворитель выделяется при сушке сополимера и загрязняет атмосферу, что требует специальной системы для его улавливания и возврата в цикл.

Наиболее близким по совокупности существенных признаков к предлагаемому является способ получения сополимера ТФЭ с ПФПВЭ путем сополимеризации указанных мономеров в среде сжиженного октафторциклобутана в присутствии инициатора полимеризации - перфтордиацилпероксида, который вводят в полимеризационную среду в виде 6÷10%-ного (по массе) раствора в хладоне 113, с использованием загрузочной смеси мономеров при давлении, поддерживаемом путем добавления тетрафторэтилена или подпиточной смеси мономеров, с последующим отделением сополимера от реакционной массы путем отгонки летучих компонентов и сушки продукта обычными приемами [пат. РФ 2156777, кл.С 08 F 214/26, опубл. 27.09.2000] . При осуществлении известного способа по окончании процесса сополимеризации непрореагировавшие мономеры вместе с растворителем сдувают в отдельную емкость. Эту смесь без очистки могут использовать многократно для приготовления загрузочной смеси. При накоплении примесей во избежание ухудшения качества получаемого сополимера возвратную смесь мономеров подвергают ректификации.

Известный способ имеет недостатки, связанные с использованием хладона 113 в качестве растворителя для инициатора. Поскольку сополимер ТФЭ с ПФПВЭ набухает в хладоне 113, наличие на поверхности порошка следов хладона 113 с растворенными в нем остатками пероксида и продуктов его распада ухудшает термостабильность продукта. Кроме того, при многократном использовании возвратной смеси мономеров и растворителя, как показал анализ, в этой смеси накапливаются примеси: хладон 113, остатки пероксида и продукты его распада. Выделение из такой смеси ТФЭ и ОФЦБ, пригодных для проведения сополимеризации, легко достигается перегонкой. Авторами настоящего изобретения установлено, что разделение смеси хладона 113 с ПФПВЭ не достигается не только перегонкой, но даже при использовании ректификации, что приводит к образованию неутилизируемого отхода, содержащего фторорганическое вещество. Это приводит к загрязнению окружающей среды. К тому же хладон 113 считается озоноразрушающим, его применение в настоящее время запрещено.

Техническая задача настоящего изобретения состоит в улучшении качества сополимера, а именно, его термостабильности, а также в упрощении процесса утилизации возвратного растворителя и мономеров и в уменьшении выброса вредных веществ.

Поставленная задача решается способом получения сополимера тетрафторэтилена с перфторпропилвиниловым эфиром путем сополимеризации указанных мономеров в среде сжиженного октафторциклобутана в присутствии инициатора полимеризации - перфтордиацилпероксида, который вводят в полимеризационную среду в виде раствора в полифторированном галогенсодержащем органическом растворителе, с использованием загрузочной смеси указанных мономеров при давлении, поддерживаемом путем добавления подпиточной смеси мономеров, с последующим отделением сополимера от реакционной массы путем отгонки летучих компонентов и сушки продукта известными приемами, в котором согласно изобретению в качестве полифторированного галогенсодержащего органического растворителя перфтордиацилпероксида используют озонобезопасный растворитель, выбранный из группы, включающей перфторметилциклогексан, 1-гидро-4-хлороктафторбутан и перфторпропилвиниловый эфир.

Перфтордиацилпероксид могут вводить в виде 5-10%-ного по массе раствора в выбранном растворителе.

Осуществление способа подтверждено лабораторными примерами.

Пример 1. Инициатор полимеризации - перфтордициклогексаноилпероксид (ДАП-ц) получают в стеклянном аппарате, охлаждаемом рассолом, снабженном перемешивающим устройством и дозаторами для подачи реагентов. Инициатор получают путем взаимодействия фторангидрида перфторциклогексанкарбоновой кислоты с 32%-ным (по массе) водным раствором пероксида водорода в смеси 17%-ного (по массе) водного раствора гидроксида натрия и органического растворителя - перфторметилциклогексана (хладона 350) при температуре (-10)÷(-15)оС. По окончании реакции органический слой отделяют от водного и промывают охлажденной водой. Полученный раствор пероксида ДАП-ц в хладоне 350 анализируют иодометрически и используют в качестве инициатора полимеризации при получении сополимера.

Сополимер получают в реакторе из хромоникелевой стали вместимостью 1,6 л, снабженном высокоскоростной пропеллерной мешалкой (1500 об/мин), рубашкой для обогрева, капельницей и шприцевым устройством для ввода инициатора полимеризации. Реактор герметизируют, охлаждают до температуры -25оС и вакуумируют до остаточного давления 0,001 МПа. В охлажденную до той же температуры капельницу помещают 1 г инициатора ДАП-ц в виде 10%-ного (по массе) раствора в хладоне 350, туда же добавляют 12,6 г ПФПВЭ, капельницу герметизируют и содержимое ее сливают в реактор. Затем в реактор загружают 600 г сжиженного октафторциклобутана (ОФЦБ). Содержимое реактора при перемешивании нагревают до заданной температуры, соответствующей выбранному инициатору, в данном примере 45oС. В реактор подают 25 г ТФЭ и проводят сополимеризацию при постоянной температуре и установившемся давлении, добавляя в реактор подпиточную смесь, содержащую 97 мол.% ТФЭ и 3 мол.% ПФПВЭ, до исходного давления каждый раз при снижении его на 0,02 МПа.

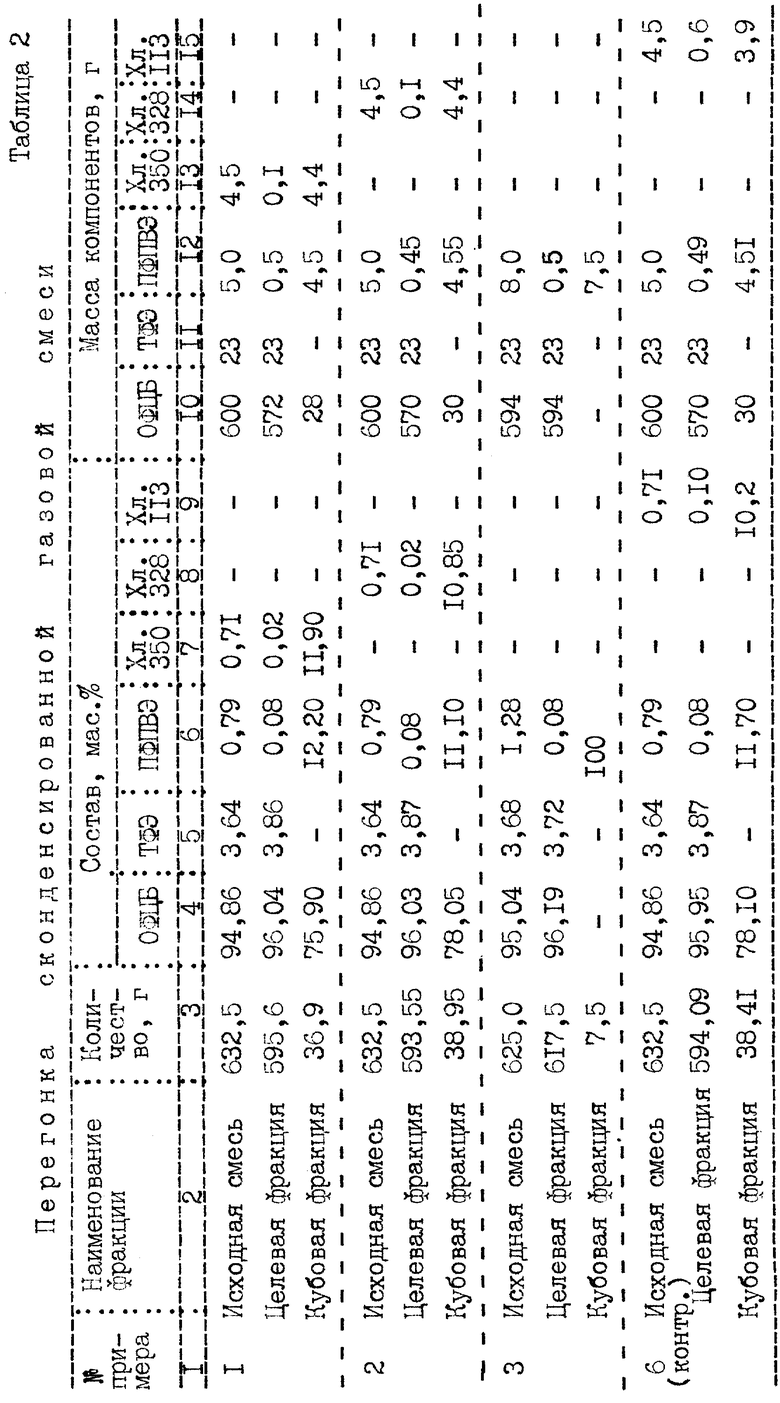

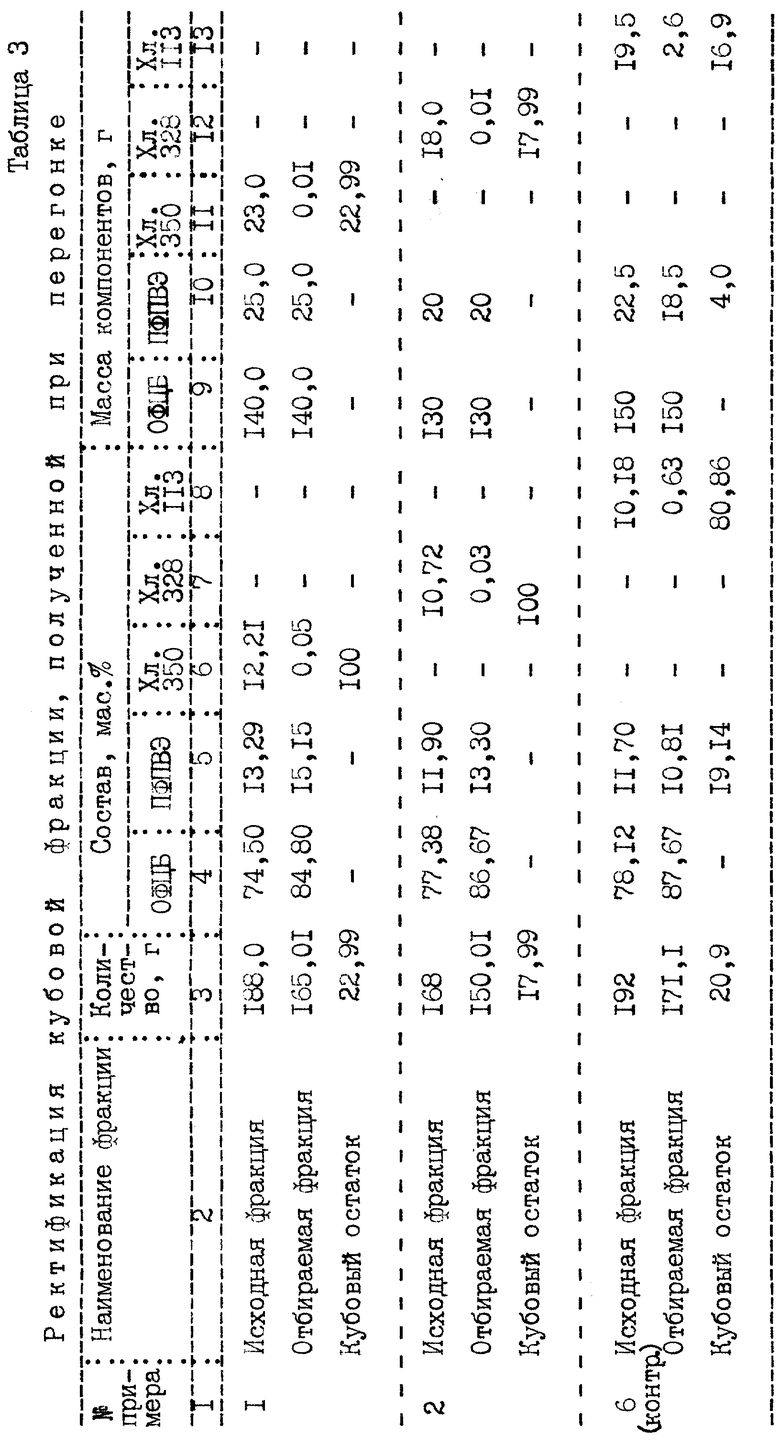

Процесс сополимеризации ведут до израсходования 170 г подпиточной смеси в течение 3,7 ч. Затем реакцию прекращают, газовую смесь анализируют. Непрореагировавшие мономеры и растворитель сдувают в предварительно охлажденную и отвакуумированную емкость, где их конденсируют. Сконденсированную многокомпонентную смесь перегоняют для использования компонентов в следующих опытах. Целевую фракцию, содержащую ОФЦБ и ТФЭ с незначительной примесью ПФПВЭ и хладона 350, используют в последующих опытах по сополимеризации, а кубовую фракцию, содержащую ОФЦБ, ПФПВЭ и хладон 350, накапливают от нескольких опытов и подвергают ректификации. Ректификацию проводят на лабораторной колонке эффективностью 40 т.т. с отбором фракции, содержащей ОФЦБ и ПФПВЭ. Получают кубовый остаток, содержащий хладон 350. Сополимер в реакторе прогревают при 50oС для удаления большей части летучих компонентов, затем реактор охлаждают и вскрывают. Полученный сополимер выгружают из реактора, сушат при температуре 120oС в течение 24 ч и определяют его свойства. Получают 200 г белого порошка сополимера ТФЭ с ПФПВЭ. Свойства полученного сополимера определяют следующим образом:

- состав сополимера - методом ИК-спектроскопии пленок толщиной 50 мкм;

- показатель текучести расплава (ПТР) - по ГОСТ 11645-73 на экструзионном пластометре при 370oС и нагрузке 5 кг;

- физико-механические показатели: прочность при разрыве и относительное удлинение при разрыве - по ГОСТ 11262-80;

- термостабильность при 300oС в течение 3 ч (Т300) и при 370oС в течение 1 ч (Т370) - гравиметрически по потере массы порошка.

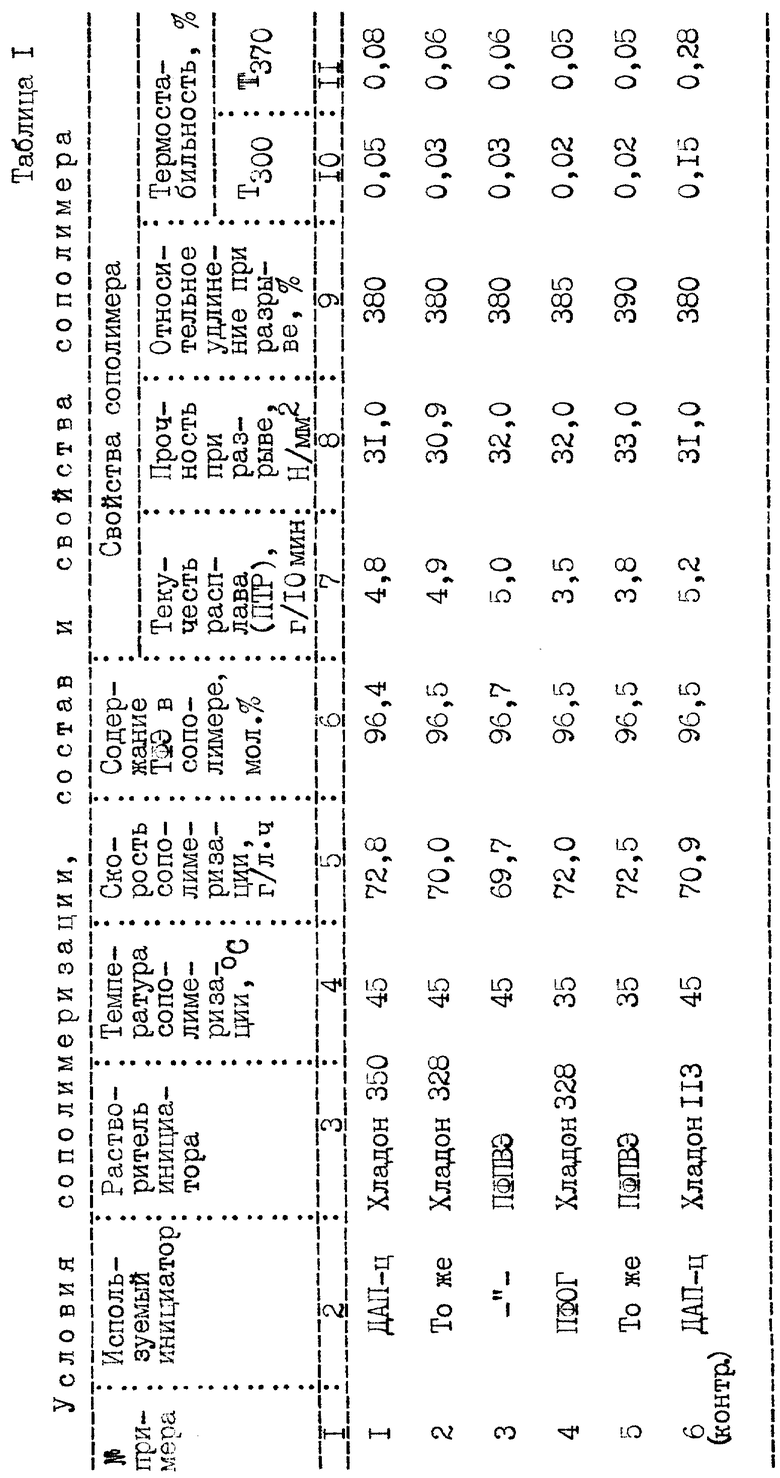

Условия сополимеризации, состав и свойства сополимера, полученного по примеру 1 и последующим примерам, представлены в табл. 1; результаты перегонки возвратной смеси - в табл. 2; результаты ректификации кубовой фракции - в табл. 3.

Пример 2. Процесс сополимеризации проводят аналогично примеру 1, но при получении раствора инициатора в качестве растворителя используют 1-гидро-4-хлороктафторбутан (хладон 328). Инициатор ДАП-ц в количестве 1 г вводят в реактор в виде 10%-ного (по массе) раствора в хладоне 328. Процесс сополимеризации ведут в течение 5 ч до израсходования 245 г подпиточной смеси. После прогрева и сушки получают 235 г белого порошка сополимера ТФЭ с ПФПВЭ. Сконденсированную смесь газов перегоняют с получением целевой фракции, содержащей ОФЦБ и ТФЭ с незначительной примесью ПФПВЭ и хладона 328, и кубовой фракции, содержащей основное количество ПФПВЭ и хладона 328 наряду с ОФЦБ. Кубовую фракцию объединяют от нескольких опытов и ректифицируют, как описано в примере 1, отбирая фракцию ОФЦБ и ПФПВЭ и получая в кубовом остатке хладон 328. Результаты перегонки и ректификации - в табл. 2 и 3 соответственно.

Пример 3. Процесс сополимеризации проводят аналогично примеру 1, но при получении раствора инициатора в качестве растворителя используют перфторпропилвиниловый эфир (ПФПВЭ). Инициатор ДАП-ц в количестве 0,7 г вводят в реактор в виде 5%-ного (по массе) раствора в ПФПВЭ. В процессе сополимеризации в течение 3,8 ч расходуют 260 г подпиточной смеси. После прогрева и сушки получают 250 г белого порошка сополимера ТФЭ с ПФПВЭ. Сконденсированную газовую смесь перегоняют с целью утилизации остатков мономеров и растворителя для повторного использования, при этом отбирают фракцию, содержащую ОФЦБ и ТФЭ с незначительной примесью ПФПВЭ, и получают кубовую фракцию, содержащую основное количество ПФПВЭ. Результаты перегонки представлены в табл. 2.

Пример 4. В качестве инициатора полимеризации используют перфтор-2-метил-3-оксагексаноилпероксид (ПФОГ), который получают, как описано в примере 1, но при этом в качестве исходного фторангидрида берут фторангидрид перфтор-2-метил-3-оксагексановой кислоты, а в качестве растворителя - 1-гидро-4-хлороктафторбутан (хладон 328). Процесс сополимеризации проводят аналогично примеру 1, но при температуре 35oС, при этом для инициирования процесса используют 1 г указанного пероксида в виде 8%-ного (по массе) раствора в хладоне 328. В течение 4 ч расходуют 180 г подпиточной смеси. После прогрева и сушки получают 170 г белого порошка сополимера ТФЭ с ПФПВЭ. Сконденсированную газовую смесь перегоняют с последующей ректификацией кубовой фракции, как описано в примере 2.

Пример 5. Раствор инициатора готовят, как описано в предыдущем примере, но используя в качестве растворителя ПФПВЭ. Процесс сополимеризации проводят в условиях примера 4, при этом для инициирования процесса берут 0,7 г ПФОГ в виде 5%-ного (по массе) раствора в ПФПВЭ. В течение 4 ч расходуют 180 г подпиточной смеси. После прогрева и сушки получают 170 г белого порошка сополимера ТФЭ с ПФПВЭ. Сконденсированную газовую смесь перегоняют с получением фракций, как в примере 3.

Пример 6 (контрольный, по прототипу). Раствор инициатора готовят, как описано в примере 1, но при этом в качестве органического растворителя используют хладон 113. Процесс сополимеризации проводят аналогично примеру 1, используя для инициирования 1 г ДАП-ц в виде 8%-ного (по массе) раствора в хладоне 113. В течение 4 ч расходуют 190 г подпиточной смеси. После прогрева и сушки получают 180 г белого порошка сополимеpa ТФЭ с ПФПВЭ. Сконденсированную газовую смесь перегоняют с получением целевой фракции, содержащей ОФЦБ и ТФЭ с примесью ПФПВЭ и хладона 113, и кубовой фракции, содержащей ОФЦБ и основное количество ПФПВЭ и хладона 113. Кубовую фракцию накапливают от нескольких опытов и подвергают ректификации на лабораторной колонке эффективностью 40 т. т. с отбором фракции, содержащей ОФЦБ и ПФПВЭ с примесью хладона 113. Кубовый остаток от ректификации представляет собой смесь ПФПВЭ с хладоном 113.

Результаты перегонки и ректификации представлены в табл. 2 и 3.

Из таблиц видно, что хладон 113, используемый в известном способе в качестве растворителя для инициатора, в процессах перегонки сдуваемой газовой смеси и ректификации кубовой фракции неполностью отделяется от мономеров и октафторциклобутана. Повторное использование компонентов, загрязненных хладоном 113, недопустимо. Получаемый сополимер имеет плохую термостабильность (см. табл. 1), что, вероятно, связано с наличием хладона 113 в полимеризационной среде.

Из приведенных примеров видно, что сополимер, полученный по предлагаемому способу, имеет более высокую термостабильность (т.е. меньшую потерю массы при температуре переработки), чем в контрольном примере по известному способу. При этом скорость полимеризации и качество продукта: текучесть расплава, разрушающее напряжение и относительное удлинение - не ухудшаются (см.табл.1).

Из табл. 2 и 3 видно, что по предлагаемому способу (т.е. с использованием инициатора в виде раствора в хладоне 350, хладоне 328 или в ПФПВЭ) все компоненты сдуваемой смеси: ОФЦБ, хладон 350, хладон 328 и ПФПВЭ - в процессе разгонки и ректификации выделяются практически в чистом виде или в виде смесей, которые могут быть повторно использованы.

Таким образом, предлагаемый способ позволяет существенно повысить термостабильность сополимера, упростить технологию утилизации возвратных мономеров и растворителя и уменьшить количество неутилизируемых отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С ГЕКСАФТОРПРОПИЛЕНОМ | 2001 |

|

RU2195466C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С 2 - 5 МОЛ.% ПЕРФТОРПРОПИЛВИНИЛОВОГО ЭФИРА | 1999 |

|

RU2156777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОР-2-МЕТИЛ-3-ОКСАГЕКСАНОИЛПЕРОКСИДА | 2002 |

|

RU2213730C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРДИАЦИЛПЕРОКСИДА | 2001 |

|

RU2203273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОР-2-МЕТИЛ-3-ОКСАГЕКСАНОИЛПЕРОКСИДА | 2002 |

|

RU2241700C2 |

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ ФТОРУГЛЕРОДОВ | 2001 |

|

RU2188814C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА | 2003 |

|

RU2251554C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРЦИКЛОБУТАНА И ГЕКСАФТОРПРОПИЛЕНА | 2001 |

|

RU2186052C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С 12-15 МОЛ.% ГЕКСАФТОРПРОПИЛЕНА | 1996 |

|

RU2109761C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЕРЕРАБАТЫВАЕМЫХ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С ГЕКСАФТОРПРОПИЛЕНОМ | 2011 |

|

RU2463312C1 |

Изобретение относится к получению сополимера тетрафторэтилена с перфторпропилвиниловым эфиром. Сополимер тетрафторэтилена с перфторпропилвиниловым эфиром получают путем сополимеризации указанных мономеров в среде сжиженного октафторциклобутана в присутствии инициатора полимеризации - перфтордиацилпероксида, который вводят в полимеризационную среду в виде раствора в полифторированном органическом растворителе, с использованием загрузочной смеси указанных мономеров при давлении, поддерживаемом путем добавления подпиточной смеси мономеров, с последующим отделением сополимера от реакционной массы путем отгонки летучих компонентов и сушки продукта известными приемами. В качестве полифторированного органического растворителя перфтордиацилпероксида используют озонобезопасный растворитель, выбранный из группы, включающей перфторметилциклогексан, 1-гидро-4-хлороктафторбутан и перфторпропилвиниловый эфир. Изобретение позволяет повысить термостабильность сополимера, упростить технологию утилизации возвратных мономеров и растворителя и уменьшить количество неутилизируемых отходов. 1 з.п.ф-лы, 3 табл.

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С 2 - 5 МОЛ.% ПЕРФТОРПРОПИЛВИНИЛОВОГО ЭФИРА | 1999 |

|

RU2156777C1 |

| US 3528954 A, 30.10.1967 | |||

| Способ получения керамического материала | 1975 |

|

SU606842A1 |

Авторы

Даты

2002-12-27—Публикация

2001-05-08—Подача