Изобретение относится к химической промышленности, а именно к области получения адгезионных полимерных композиций (15-25% концентрации) на основе натурального и/или синтетического каучука со средней молекулярной массой более 20000 и высокой степенью кристаллизации, в частности полярных каучуков: хлоропреновых, бутадиен-нитрильных, бутадиен-(9 метил)-винилпиридиновых, этиленпропиленовых, которые применяются в качестве клеев, клеевых мастик, защитных покрытий и др.

Клеевые композиции представляют собой растворы каучука или резиновых смесей в органическом растворителе или смеси растворителей (В.Ф. Кошелев, А. Е. Корнев, А.М. Буканов. Общая технология резины. Химия, 1978, с. 400).

Существует большое число способов получения клеевых композиций, в которых одной из стадий процесса является стадия приготовления раствора полимера в органическом растворителе. Способы, в которых в качестве высокомолекулярных веществ используются твердые полимеры со средней молекулярной массой более 20 000 и высокой степенью кристаллизации, такие как хлоропреновые, бутадиен-нитрильные, этиленпропиленовые, предусматривают деструкцию полимера путем предварительной его обработки перед введением в растворитель. Обработка полимера, представляющая процесс механического дробления, либо вальцевания, либо пластификации на вальцах, обеспечивает снижение средней молекулярной массы высокомолекулярного вещества и, в случае необходимости, введение дополнительных компонентов за счет давления и/или температуры и, тем самым, позволяет осуществить последующее растворение полимера в растворителе для получения, в частности, клеевых композиций в промышленных масштабах.

В а.с. СССР 1239138, МПК C 09 J 3/12. публ. 1986, предложен способ приготовления адгезионной композиции путем введения в растворитель предварительно пластифицированного и измельченного полимера.

Согласно а. с. СССР 1279993, МПК C 09 J 3/12, публ. 1986, при приготовлении раствора твердого высокомолекулярного вещества в органическом растворителе используют предварительно пластифицируемый хлоропреновый каучук.

В а.с. СССР 1328360, МПК C 09 J 3/12, публ. 1987, предложен способ получения клеевой композиции на основе полихлоропрена, включающий приготовление резиновой смеси на вальцах и последующее смешение смеси с растворителем.

В а. с. СССР 1479484, МПК C 09 J 3/12, публ. 1989, описан способ получения клеевой композиции, состоящий из стадий пластификации хлоропренового каучука на холодных смесительных вальцах, измельчения полученной пластинки и растворения в органическом растворителе.

Известен способ получения клеевой композиции на основе хлоропренового каучука, который включает несколько стадий: декристаллизацию хлоропренового каучука в распарочных камерах при 70-80oС в течение нескольких часов для снижения степени кристаллизации; вальцевание каучука совместно с другими ингредиентами; разогрев полученной смеси на вальцах перед загрузкой в клеемешалку; растворение смеси в растворителе с добавлением остальных компонентов (П. Н Лайнега, С.С.Соловьев и др. Способы и оборудование для приготовления резиновых клеев. -Обзор ЦНИИТЭИНефтехим, М., 1986).

Известен еще один способ приготовления раствора полимера на основе хлоропренового каучука, предложенный в процессе получения адгезионной композиции, согласно которому каучук пластифицируют совместно с другими компонентами при температуре на вальцах, а затем полученную смесь растворяют в растворителе (Постоянный технологический регламент N10. Производство клея марки КЛМ -1, НПО "Полимербыт").

Известные способы приготовления растворов полимеров на основе натурального и синтетического каучука со средней молекулярной массой более 20000 и высокой степенью кристаллизации включают применение предварительно обработанного полимера путем использования механических колебаний, вальцевания, температуры. Процесс длителен, технология многостадийна, малопроизводительна, с использованием дорогостоящего оборудования и ручного труда.

Прототипом предлагаемого изобретения выбран способ приготовления растворов полимеров, используемый в процессе получения клея (В.Ф. Кошелев, А.Е. Корнев, А. М. Буканов. Общая технология резины. Химия, 1978, с. 439). Резиновые смеси перед смешением с растворителем необходимо обработать на вальцах и поместить в аппарат в виде тонких листов. Далее заполнить аппарат растворителем и, по мере набухания смеси, в два - три приема или непрерывно при перемешивании добавить остальной растворитель. Процесс протекает в течение 3-6 часов. Способ предусматривает предварительное набухание каучука в растворителе в течение 12-24 часов. Ускорить процесс приготовления раствора полимера в растворителе становится возможным при использовании порошкообразных резиновых смесей и мешалок турбинного типа.

Недостатком указанного выше прототипа являются: большая временная продолжительность процесса предварительной стадии вальцевания (или стадий вальцевания и приготовления порошкообразных смесей) и стадии растворения каучука; высокая энергоемкость процесса; использование дорогостоящего оборудования (вальцов) и ручного труда вальцовщиков, низкая производительность, высокая запыленность помещений при вальцевании каучука совместно с сыпучими компонентами. Получаемые композиции отличаются друг от друга по вязкости и, как следствие, по прочности и стабильности при хранении.

Задача, на решение которой направлено изобретение, заключается в упрощении технологии приготовления растворов высокомолекулярных соединений, сокращении времени протекания процесса, снижении энергетических и материальных (оборудование и труд работников) затрат, улучшении экологических показателей при достижении требуемых показателей по качеству и стабильности при хранении композиций.

Предложен способ приготовления растворов полимеров на основе натурального и/или синтетического каучука, включающий смешение твердого полимера и, в случае необходимости, вспомогательных веществ и различных добавок с органическим растворителем или смесью органических растворителей, и перемешивание в турбулентном режиме в течение времени, необходимого для полного растворения полимера и получения однородной массы, в котором согласно изобретению используют предварительно необработанный полимер, а перемешивание ведут интенсивно при значениях центробежного критерия Рейнольдса (Re) в основной массе, обеспечивающих деструкцию полимера одновременно и с его растворением.

В соответствии с изобретением возможное введение вспомогательных веществ и различных добавок проводят в процессе интенсивного перемешивания.

Процесс приготовления растворов полимеров ведут при значениях центробежного критерия Рейнольдса (Re), в основной массе обеспечивающих деструкцию полимера, выраженную в снижении молекулярной массы полимера и вязкости раствора.

Заявляемый способ может быть проведен в интервале температур: от комнатной температуры до температуры кипения растворителя. Целесообразно проводить процесс приготовления растворов полимеров при отношении диаметра аппарата - смесителя (D) и диаметра перемешивающего устройства (d), равном D=6d.

Проведение процесса приготовления растворов указанных полимеров в органическом растворителе или смеси органических растворителей при интенсивном перемешивании, при значениях центробежного критерия Рейнольдса (Re) в основной массе приводит к достижению нового (ранее не известного) технического результата, а именно деструкции предварительно необработанного, в частности механическим путем, твердого полимера с высокой степенью кристаллизации, выраженного в снижении средней молекулярной массы полимера и вязкости приготовляемого раствора, совместно и одновременно с растворением полимера в органическом растворителе. Указанные признаки наряду с взаимным проникновением частиц полимера и растворителя обеспечивают разрыв молекулярной цепи полимера под действием гидродинамических эффектов в турбулентном ядре. Наблюдается нелинейная зависимость скорости растворения полимера (значительный скачок скорости растворения) за счет перепадов гидродинамического давления. Заявленный способ проявляет новое свойство, которое обеспечивает решение указанной задачи.

При перемешивании, обеспечивающем значение Re менее 103, не происходит деструкция полимера, о чем свидетельствует высокое значение вязкости раствора.

В качестве перемешивающих средств могут быть использованы, например, турбинные и лопастные мешалки.

Для лучшего понимания настоящего изобретения приводятся конкретные примеры.

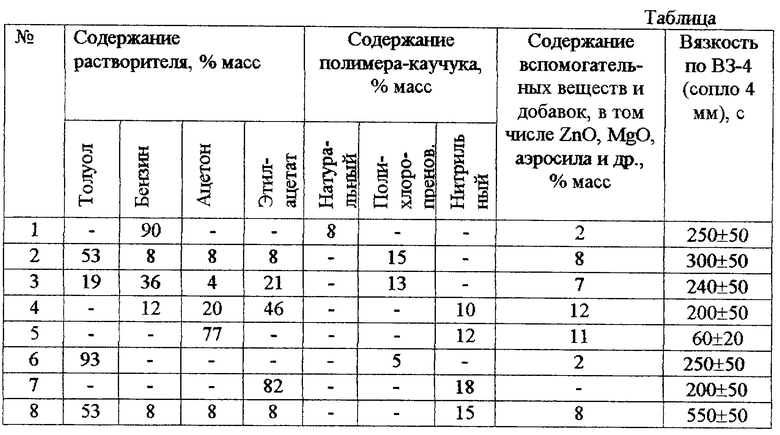

Раствор полимера готовят в аппарате-смесителе, снабженном мешалкой, в частности пропеллерного или турбинного типа, в который загружают органический растворитель (или смесь растворителей), предварительно необработанный полимер - каучук (в виде кусков, пластин), и, в случае необходимости, вспомогательные вещества и различные добавки. Осуществляют интенсивное перемешивание при значениях центробежного критерия Рейнольдса (Re), равных 103-106, до полного растворения полимера и получения однородной массы. Время приготовления растворов полимеров составляет 3,0-4,0 часа. Условия проведения процесса и результаты испытаний приведены в таблице.

В качестве полимера используются: каучук натуральный - стандартный вьетнамский каучук; каучук полихлоропреновый - Байпрен 330, 340; каучук нитрильный по ТУ 38. 30313.98 (синтетаческие каучуки).

В качестве растворителя используются: толуол по ГОСТ 14710-69; бензин (нефрос С2-80/120) по ТУ 38. 401-67-108-92; ацетон по ГОСТ 2768-84; этилацетат по ГОСТ 8981-78 и / или их смесь.

Средняя молекулярная масса (М.М.) натурального каучука составляет 36-50 тыс. , полихлорпренового каучука - 100-200 тыс., нитрильного каучука - 100-300 тыс.

Пример 1. Раствор полимера получают при интенсивном перемешивании при значении центробежного критерия Рейнольдса (Re), равном 103. Температура проведения процесса - комнатная. D=64, где D - диаметр аппарата смешения; d - диаметр перемешивающего устройства. Время приготовления растворов полимеров составляет 3,5 - 4 часа.

Пример 2-3. Аналогично примеру 1 при значении центробежного критерия Re, равном 104. Температура проведения процесса -30oС.

Пример 4-5. Аналогично примеру 1 при значении центробежного критерия (Re), равном 105. Температура процесса - комнатная.

Пример 6-7. Аналогично примеру 1 при значении критерия Re, равном 106. Температура проведения процесса -70oС. Время проведения процесса 3 часа.

Пример 8. Процесс приготовления раствора полимера проводят при значении центробежного критерия Рейнольдса (Re) менее 103 (тихоходная мешалка). Температура проведения процесса - комнатная, D=6d.

Данные таблицы свидетельствуют о деструкции полимера (примеры 1-7), выраженной в снижении вязкости приготовляемого раствора полимера, а следовательно, молекулярной массы, одновременно с растворением полимера по сравнению с примером 8.

Предложенный способ приготовления растворов высокомолекулярных веществ прост в технологическом исполнении, высокопроизводителен, позволяет снизить энергетические (не требует использования дорогостоящего энергоемкого оборудования) и трудовые затраты, а также улучшить экологические показатели производства адгезионных композиций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО КЛЕЯ | 1991 |

|

RU2014338C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2463327C1 |

| Клей | 1975 |

|

SU732344A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА ДЛЯ КЛЕЕВОЙ КОМПОЗИЦИИ | 2005 |

|

RU2279448C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-CАЛКИЛ- И 1-ФЕНИЛ-5-ЙОДТЕТРАЗОЛОВ | 2011 |

|

RU2470925C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РАБОЧЕГО ТЕЛА И СПОСОБ ГЕНЕРАЦИИ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ | 2001 |

|

RU2182689C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА БАЗОВОГО ПОЛИМЕРА ДЛЯ ПРОИЗВОДСТВА ГАЛОБУТИЛКАУЧУКОВ | 2012 |

|

RU2484106C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ К ОРГАНИЧЕСКИМ СРЕДАМ ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ПРИ ИХ ТРАНСПОРТИРОВКЕ | 2014 |

|

RU2576004C2 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ ОБЛЕГЧЕННЫЙ ПРОРЕЗИНЕННЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2429974C2 |

| Клеевая композиция | 2023 |

|

RU2829329C1 |

Изобретение относится к химической промышленности, к области получения адгезионных полимерных композиций - 15-25% концентрации на основе натурального и/или синтетического каучука со средней молекулярной массой более 20000 и высокой степенью кристаллизации. Способ включает смешение твердого полимера и, в случае необходимости, вспомогательных веществ и различных добавок с органическим растворителем или смесью растворителей. Затем проводят перемешивание в турбулентном режиме в течение времени, необходимого для полного растворения полимера и получения однородной массы. Используют необработанный полимер. Ведут интенсивное перемешивание при значениях центробежного критерия Рейнольдса в основной массе, обеспечивающих деструкцию полимера одновременно с его растворением. Возможно введение в процессе интенсивного перемешивания вспомогательных веществ и различных добавок. Технический результат состоит в упрощении технологии приготовления растворов, полимеров, сокращении времени процесса, снижении энергетических и материальных затрат, улучшении экологических показателей производства. 1 з.п. ф-лы, 1 табл.

| КОШЕЛЕВ Ф.Ф | |||

| И ДР | |||

| ОБЩАЯ ТЕХНОЛОГИЯ РЕЗИНЫ | |||

| - М.: ХИМИЯ, 1978, с | |||

| Разборная вагранка | 1925 |

|

SU430A1 |

| SU 1286108 А3, 23.01.1987 | |||

| Веретено для плетельной машины | 1936 |

|

SU51264A1 |

Авторы

Даты

2003-07-27—Публикация

2001-06-14—Подача