Изобретение относится к технологии производства углеродосодержащих формовок и может быть использовано для получения топливных брикетов или гранул, сорбентов, удобрений и структурообразователей почв. Полученные формовки могут быть использованы как топливо в бытовых и промышленных топках, как восстановитель в черной и цветной металлургии, а также для сбора нефтепродуктов с различных поверхностей и удержания влаги у корней растений, как удобрения длительного действия, для подачи в почву с целью улучшения ее структуры и удержания влаги.

Известно устройство для получения углеродосодержащих брикетов (RU 2095398 C1, C 10 L 5/00, 10.11.97), содержащее последовательно установленные смеситель с бункером дозированной подачи термообработанного, измельченного углеродосодержащего материала и средства для подачи связующего, брикетный пресс, горизонтальную камеру для термообработки брикетов со средствами для подачи и циркуляции теплоносителя через движущиеся слои брикетов, охладитель брикетов в виде наклонно установленного вращающегося барабана, куда также подается измельченный углеродосодержащий материал.

Данная установка обуславливает высокие затраты и не позволяет получать многокомпонентные формовки, что значительно сужает сырьевую базу для получения углеродосодержащих формовок и спектр их полезных свойств.

Известна установка для получения угольных брикетов (РСТ 90/10052 А1, С 10 L 5/08, 07.09.90), которая содержит последовательно установленные смеситель влажного угля и сухой мелочи, конвейер подачи высушенной смеси в средство для предварительного уплотнения угля, пресс рольный, конвейер для охлаждения брикетов с сепаратором для отделения готовых брикетов от мелочи, конвейер для подачи отделенной мелочи в смеситель; установка также содержит аэрофонтанную сушилку с рециркуляцией газа, системой кислородного дутья и прямого теплообмена между готовыми брикетами и подаваемым на брикетирование сырьем.

Данная установка обуславливает высокие затраты и не позволяет получать многокомпонентные формовки, что значительно сужает сырьевую базу и спектр полезных свойств углеродосодержащих формовок и спектр их полезных свойств.

Наиболее близким решением является установка для получения топливных брикетов (RU, 2094449 C1, C 10 L 5/02, 5/10, 27.10.97), которая включает последовательно установленные и соединенные транспортерами бункер с исходным твердым топливом, дробилку, смеситель с бункером дозированной подачи измельченного твердого топлива и узлом приготовления и подачи связующего, устройство для формования брикетов из смеси измельченного топлива со связующим с приемным бункером, сушилку и охладитель; сушилка и охладитель снабжены средствами подачи и удаления теплоносителя.

Данная установка требует высоких затрат и не позволяет получать многокомпонентные формовки, что значительно сужает сырьевую базу и спектр полезных свойств углеродосодержащих формовок.

Задачей изобретения являемся снижение затрат на производство углеродосодержащих формовок, расширение сырьевой базы их производства и обеспечение широкого спектра полезных свойств формовок, которые обуславливают указанные сферы применения.

Указанная задача решается тем, что установка для производства углеродосодержащих формовок содержит последовательно установленные бункеры-дозаторы исходных измельченных компонентов, транспортер или транспортеры подачи дозированных компонентов, смеситель компонентов, устройство для активации смеси, устройство для формования смеси (брикетов или гранул) сушилку формовок, охладитель формовок.

Отличие предложенной установки заключается в том, что она содержит 2-6 бункеров-дозаторов по числу твердых компонентов, входящих в состав формовок, часть сушилки выполнена как охладитель формовок, содержит автомат резки, накопления и загрузки формовок на полки сушилки.

Во втором варианте установка для производства углеродосодержащих формовок содержит последовательно установленные бункера-дозаторы исходных измельченных компонентов, транспортер или транспортеры подачи дозированных компонентов, смеситель компонентов, сушилку, устройство для активации смеси, устройство для формования смеси. Отличие данного варианта установки заключается в том, что она содержит 2-6 бункеров дозаторов по числу твердых компонентов, входящих в состав формовок, устройство для дозированной подачи в формуемую смесь жидкого компонента, сушилку для сушки формуемой смеси, установленную перед активатором смеси.

Предложенные установки могут содержать также сушилку или несколько сушилок для сушки отдельных компонентов и устройство для транспорта и пропитки формовок жидким компонентом.

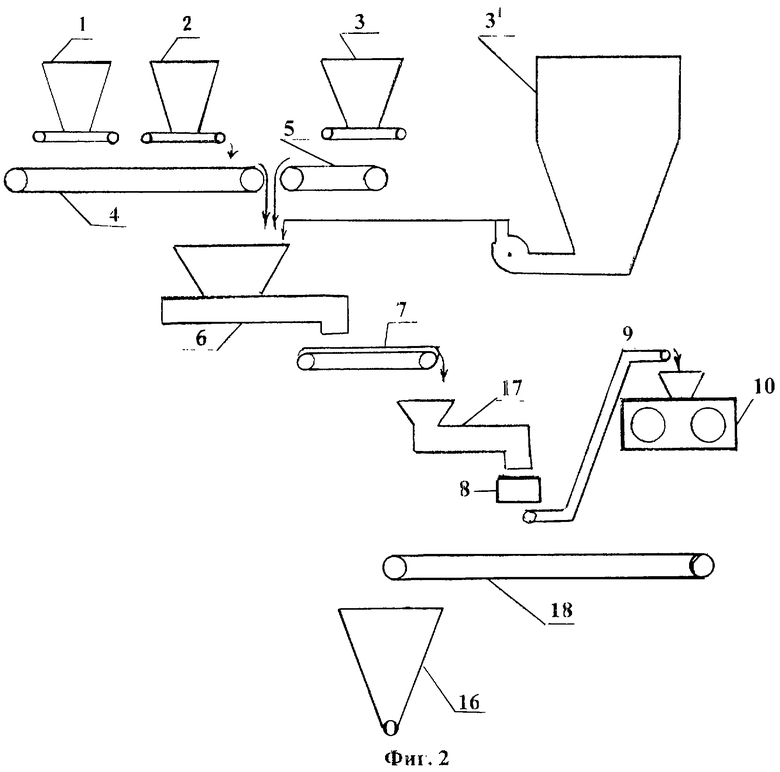

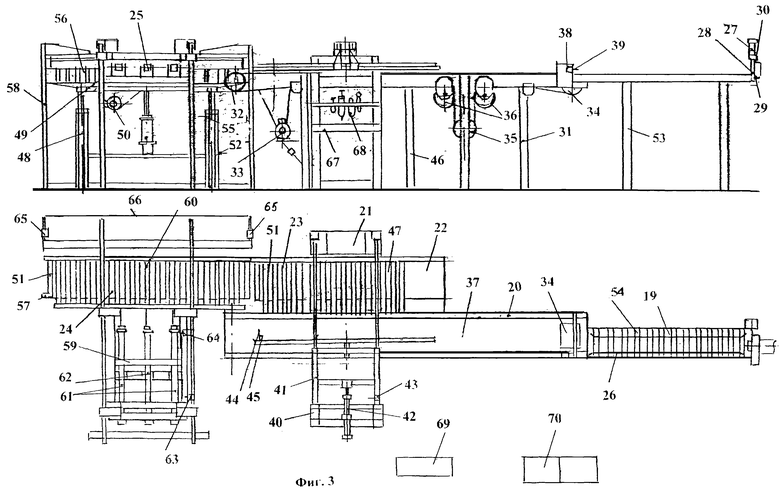

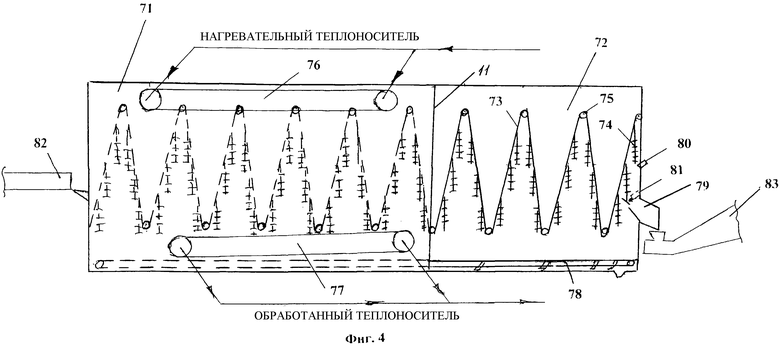

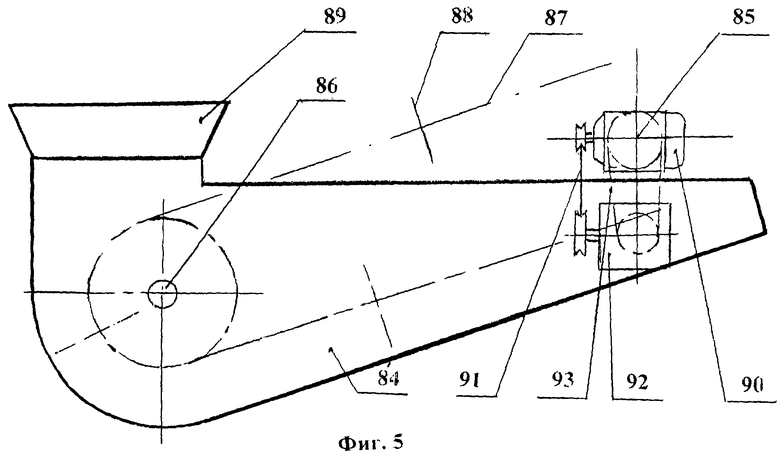

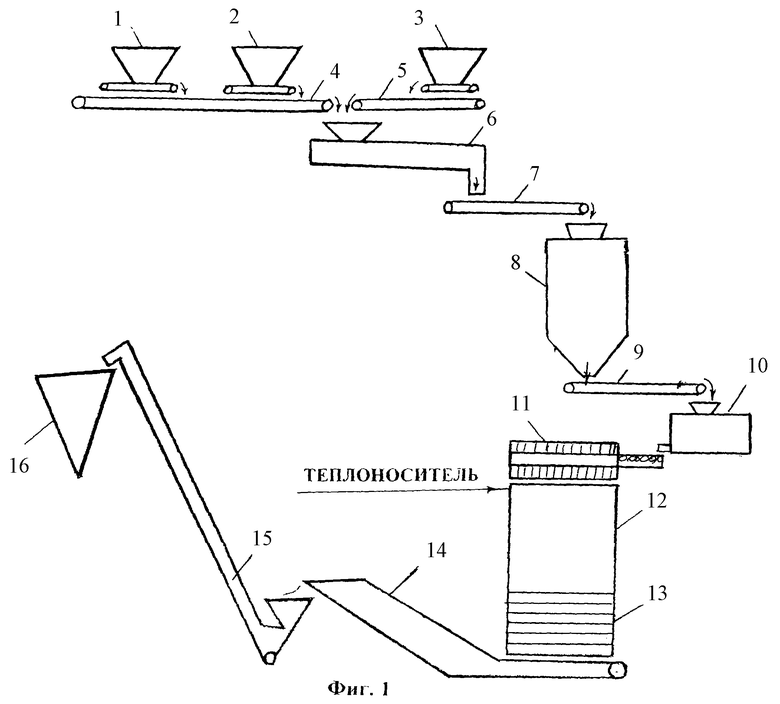

На фиг. 1 представлена общая схема установки для производства углеродосодержащих формовок; на фиг.2 - общая схема варианта установки для производства углеродосодержащих формовок с сушилкой для сушки формуемой смеси и устройством для дозированной подачи в смесь жидких компонентов; на фиг.3 - автомат резки, накопления и загрузки формовок в сушилку; на фиг.4 - сушилка и охладитель формовок; на фиг.5 - устройство для транспорта и пропитки формовок жидким компонентом.

Предложенная установка для производства углеродосодержащих формовок (фиг. 1) содержит последовательно установленные бункеры-дозаторы 1, 2, 3 (в количестве 2-6) исходных измельченных компонентов, транспортеры подачи дозированных компонентов 4, 5, смеситель компонентов 6, транспортер для подачи смеси на активацию 7, устройство для активации смеси 8 (например, роторно-цепная дробилка или дезинтегратор, или аппарат вихревого слоя), транспортер 9 для подачи активированной смеси в формующее устройство 10, автомат резки, накопления и загрузки формовок в сушилку 11, сушилку 12, конечная часть которой 13 выполнена как охладитель, устройство для транспорта и пропитки формовок жидким компонентом 14, установленное после охладителя 13, устройство для подачи готовых формовок 15 в бункер готовой продукции 16 (фиг.1).

Второй вариант установки для производства углеродосодержащих формовок (фиг. 2) содержит последовательно установленные бункеры дозаторы 1, 2, 3 (в количестве 2-6) исходных измельченных компонентов, транспортеры подачи дозированных компонентов 4, 5, устройство для дозированной подачи жидких компонентов 31, смеситель компонентов 6, транспортер для подачи смеси в сушилку 7, сушилка для сушки смеси компонентов 17, активатор смеси 8, транспортер 9 для подачи активированной смеси в формующее устройство 10, транспортер 18 для подачи формовок в бункер 16 готовых формовок.

Оба варианта установок могут включать сушилки для исходных компонентов (например, барабанные и с кипящим слоем или вихревые и т.д.) и устройство (фиг.5) для транспорта и пропитки формовок жидким компонентом.

Первый вариант - установка работает следующим образом (фиг.1). Из бункеров-дозаторов 1, 2, 3, включающих дозаторы (например, шнековые, дисковые, барабанные), измельченные (0-6 мм) исходные компоненты (например, осадок от очистки сточных вод, лигнин, известь, птичий помет, торф, опилки, отходы нефтепереработки и т.д.), транспортерами 4, 5 подаются в смеситель 6, например, двухвальный непрерывного действия. В смесителе 6 компоненты перемешиваются и подаются транспортером 7 в устройство для активации смеси 8, в качестве которого могут быть использованы дезинтегратор, либо роторно-цепная дробилка, либо аппарат вихревого слоя. В устройстве для активации смесь активируется за счет увеличения поверхности частиц смеси и гомогенизируется. Активированная смесь конвейером 9 подается в формующee устройство 10, в качестве которого используется шнековый пресс. В формующем устройстве 10 смесь формуется при давлении 0,01-2,5 МПа в брус или несколько брусьев. Брусья из формующего устройства 10 автоматом 11 транспортируются, режутся на мерные брусья, накапливаются в виде мерных брусьев, затем мерные брусья режутся на брикеты или гранулы и подаются на полки сушилки 12, где они при температуре 50-230oС в течение 0,1-3 часов сушатся и подаются в охладитель 13, который является продолжением сушилки, где они охлаждаются и разгрузочным устройством сушилки через устройство транспорта и пропитки брикетов жидким компонентом 14 и устройством подачи 15 подаются в бункер готовых формовок 16. При высокой влажности (например, более 50%) отдельных исходных компонентов (например, лигнина или птичьего помета и др.) в установку включают сушилки исходных компонентов, в которых высоковлажные исходные компоненты подсушиваются теплоносителем при температуре 20-400oС до влажности 20-50%. Данные подсушенные и/или неподсушенные компоненты направляются транспортерами 4, 5 в смеситель 6 и далее по описанной схеме.

При необходимости введения в формовки жидкого компонента (например, отработанного масла в топливные брикеты) в установке после охладителя 13 брикеты поступают в устройство для транспорта и пропитки формовок 14, куда в этом случае подается жидкий компонент, и формовки пропитываются жидким компонентом. Из устройства 14 формовки, пропитанные жидким компонентом поступают в бункер готовых формовок 16. При отсутствии необходимости пропитки формовок жидким компонентом в устройство 14 не подают жидкий компонент, и в этом случае устройство 14 служит как промежуточное транспортное средство формовок.

Во втором варианте установки, имеющей сушилку для сушки формуемой смеси и устройство для дозированной подачи в смесь жидких компонентов (фиг.2), измельченные исходные твердые компоненты из бункеров-дозаторов 1, 2, 3 конвейерами 4, 5 подаются в смеситель 6, туда же из устройства 31 дозировано подается жидкий компонент. Из смесителя 6 смесь подается конвейером 7 в сушилку 17, подсушенная смесь из сушилки 17 поступает в активатор 8, оттуда транспортером 9 подается в формующее устройство 10 (например, вальцевый пресс) с давлением прессования 0,1-25 МПа, откуда формовки конвейером 18 подаются в бункер готовой продукции 16.

На фиг. 3 представлен автомат резки, накопления и загрузки формовок на полки сушилки, который состоит из следующих основных частей:

19 - рольганг неприводной, предназначенный для приема выходящего из пресса формованного бруса и резки его на мерные отрезки, кратные длине брикета;

20 - конвейер ленточный, предназначенный для ускоренного транспортирования отрезанного мерного бруса;

21 - механизм формирования карты брусьев, предназначенный для формирования нескольких рядов брусьев;

22 - стол-накопитель, предназначенный для накопления нескольких рядов брусьев;

23 - конвейер роликовый промежуточный, предназначенный для транспортирования накопленных нескольких рядов брусьев на позицию загрузки;

24 - конвейер роликовый, предназначенный для транспортирования мерных брусьев в зону загрузки и резки их на брикеты заданной длины;

25 - механизм загрузки брикетов, предназначенный для загрузки брикетов на полки сушилки.

Рольганг неприводной 19 состоит из рамы 53, неприводных роликов 54, двух направляющих 26 и механизма резки бруса, который включает в себя пневмоцилиндр 27, подвижную планку с режущей струной 28 и концевые выключатели нижнего 29 и верхнего 30 положения струны.

Конвейер ленточный 20 состоит из несущей рамы 31, барабана приводного 32, привода электромеханического 33, барабана концевого 34, барабана натяжного 35, отклоняющих барабанов 36, ленты конвейерной 37, устройства фиксации мерной длины бруса, состоящего из поворотной шторки 38 и микропереключателя 39.

Механизм формирования карты брусьев 21 состоит из несущей рамы 40, подвижной каретки 41 с планкой, пневмоцилиндра 42, концевых выключателей 43 крайних положений каретки и установленной на планке подвижной шторки 44 с микропереключателем 45.

Стол-накопитель 22 состоит из рамы 46, на которую установлены гладкие пластины 47.

Конвейер роликовый промежуточный 23 состоит из нижней 48 и верхней 49 рам, привод 1 электромеханического 50, приводных роликов 51 и концевых выключателей нижнего 52 и верхнего 55 положения рольганга.

Конвейер роликовый 24 устроен аналогично конвейеру роликовому промежуточному 23, но на нем еще установлены кронштейны со струнами 56 и путевой выключатель 57.

Механизм загрузки брикетов 25 состоит из несущей рамы 58, подвижной каретки 59 с шарнирно закрепленными на ней лапами 60, двух пневмоцилиндров 61, гидроцилиндра стабилизации скорости 62, концевых выключателей крайнего левого 63 и правого 64 положения каретки, устройства отсекания брикетов, включающего в себя два пневмоцилиндра 65 с планкой 66. На раме 40 механизма формирования карты брусьев 21 установлен коллектор 67 и блок подготовки сжатого воздуха 68.

Управление работы автомата осуществляется с пульта управления 69. Силовая аппаратура установлена в шкафу 70.

Работа автомата резки, накопления и загрузки формовок на полки сушилки (фиг.3) происходит следующим образом.

Брус, выводя из пресса, ложится нижней гранью на ролики рольганга неприводного 19 и движется со скоростью выхода бруса из пресса. При достижении и нажатии брусом на поворотную шторку 38 последняя нажимает на микропереключатель 39, установленный над лентой 37 конвейера на необходимом расстоянии от оси резки бруса; подается сигнал на включение механизма резки бруса, пневмоцилиндр 27 которого подает подвижную планку с режущей струной 28 в нижнее положение, фиксируемое концевым выключателем 29. Тем самым осуществляется резание непрерывно выходящего бруса на мерные отрезки (мерные брусья).

Отрезанный брус с удвоенной скоростью перемещается ленточным конвейером 20 до подвижной шторки 44 с микропереключателем 45, который выдает сигнал на срабатывание механизма формирования карты брусьев 21. Подвижная каретка 41 указанного механизма своей планкой перемещает брус с ленты на гладкие пластины 47 стола-накопителя 22. В это время второй брус взаимодействует со шторкой 38, микропереключатель 39 которой дает сигнал на включение механизма резки бруса. При срабатывании последнего струна 28 перемещается в верхнее положение, фиксируемое концевым выключателем 30, и происходит резание второго мерного бруса. Отрезанный второй мерный брус, ускоренно перемещаясь по ленточному конвейеру 20, также взаимодействует со шторкой 44 и микропереключателем 45, который снова выдает сигнал механизму формирования карты брусьев 21. Последний перемещает второй мерный брус с ленты конвейера на гладкие пластины 47 стола-накопителя 22.

В это время третий мерный брус, проделав вышеописанное движение предыдущих двух, поступает на стол-накопитель 22. Далее подается команда на подъем в верхнее положение роликов 51 конвейера роликового промежуточною 23, фиксируемое концевым выключателем 55. Лежащие на столе-накопителе 22 мерные брусья, оказываются на роликах конвейера промежуточного 23. Включается привод 50 и ролики 51, транспортируют мерные брусья на конвейер роликовый 24, который, в свою очередь, транспортирует их в зону загрузки в сушилку. При движении по роликовому конвейеру 24 мерные брусья взаимодействуют с путевым выключателем 57, который подает сигнал на опускание верхней рамы и приводных роликов с лежащими на них брусьями в нижнее положение, фиксируемое концевым выключателем 52. При этом брусья ложатся на лапы 60 подвижной каретки 59, а двигающиеся вниз струны 56 разрезают мерные брусья на отдельные брикеты.

В это время полка сушилки, подходя к зоне загрузки брикетов, взаимодействует с концевым выключателем, установленным в сушилке. Этим выключателем подается команда на включение механизма загрузки брикетов 25 в сушилку, подвижная каретка 59 механизма загрузки брикетов на лапах 60 перемещает топливные брикеты над полкой сушилки. При подходе в крайнее положение каретка 59 взаимодействует с концевым выключателем 64, который дает сигнал на срабатывание устройства отсекания, пневмоцилиндры 65 которого опускают планку 66 и обеспечивают возврат каретки 59 в исходное положение, фиксируемое концевым выключателем 63. При возврате каретки 59 брикеты с помощью планки 66 сдвигаются с лап 60 и остаются на полках сушилки. При срабатывании концевого выключателя 63 подается команда на возврат планки 66 в верхнее (исходное) положение и на подъем роликового конвейера 24 в исходное положение, фиксируемое концевым выключателем 55. Далее цикл работы автомата резки, накопления и загрузки формовок на полки сушилки повторяется.

На фиг.4 представлены сушилка и охладитель брикетов. Сушилка имеет теплоизолированный корпус 71, а корпус охладителя 72 выполнен в виде металлической сетки и разделены корпуса изнутри щитом, имеющим необходимые проемы для прохождения цепей 73 и перфорированных полок 74, при этом цепи полочного конвейера движутся через обводные ролики 75. Полочный конвейер выполнен как единое устройство и в сушилке и в охладителе. В верхней части сушилки имеется коллектор 76 для подачи нагретого газообразного теплоносителя, а в нижней части имеется коллектор 77 для выдачи отработанного теплоносителя. У днища сушилки и охладителя находится выполненный как единое устройство 78 (скребковый транспортер или скрепер) для выдачи просыпи из сушилки и охладителя. Охладитель имеет лоток 79 для выгрузки брикетов или гранул. Кроме того, охладитель имеет путевой выключатель 80, на который надавливают проходящие мимо выключателя полки. Путевой выключатель 80 связан электроцепью с толкателем 81, который наклоняет полки для их разгрузки от брикетов или гранул по сигналу, полученному от путевого выключателя 80. И путевой выключатель 80 и толкатель 81 укреплены на металлоконструкциях охладителя 72.

Брикеты или гранулы подаются в сушилку автоматом загрузки 82 и выдаются из охладителя устройством 83 для транспорта и пропитки брикетов. В сушилке полки 74, закрепленные на постоянно движущейся цепи 73 и загруженные сырыми брикетами или гранулами, проходят сквозь движущейся сверху вниз поток газового теплоносителя, который при этом проходит перпендикулярно сквозь слой брикетов (гранул) и перфорированные полки 74. Такая организация движения теплоносителя и перфорированных полок с брикетами (гранулами) позволяет эффективно высушивать брикеты (гранулы). Высушенные и нагретые брикеты (гранулы) без перегрузок с помощью полочного конвейера поступают в охладитель 72, где они охлаждаются за счет свободного движения окружающего воздуха через сетчатый корпус охладителя 72 к полкам 74 с брикетами (гранулами). При необходимости быстрого охлаждения брикетов (гранул) движение охлаждающего воздуха интенсифицируется включением в работу вентилятора. Просыпь, которая может попасть сквозь перфорации полок на днище сушилки 71 и охладителя 72, выдается за пределы сушилки и охладителя устройством 78 для дальнейшей уборки. На выходе из охладителя установлено устройство разгрузки полок 79, которое при воздействии полки, с охлажденными брикетами на путевой выключатель 80, установленный на металлоконструкции охладителя 72, толкателем 81 наклоняет полку и брикеты высыпаются в приемный лоток устройства 79, и далее транспортируются устройством 83.

Устройство транспорта и пропитки формовок жидким компонентом состоит (фиг. 5) из корыта 84, в котором установлен вал приводной 85 и вал натяжной 86, цепи 87 с закрепленными на ней скребками 88, привода и приемной воронки 89. Привод состоит из электродвигателя 90, клиноременной передачи 91, червячного редуктора 92 и цепной передачи 93.

Выгруженная из охладителя партия высушенных формовок высыпается через приемную воронку 89 в корыто 84, заполненное жидким компонентом до уровня, указанного на уровнемере. Движущиеся скребки 88 притапливают формовки в жидком компоненте и двигают их по днищу. При этом формовки пропитываются жидким компонентом и на выходе высыпаются в устройство подачи 15 (фиг.1) формовок в бункер готовых формовок 16 (фиг.1). Скорость движения скребков регулируется подбором шкивов клиноременной передачи 91. Производительность устройства регулируется количеством установленных на цепи скребков.

Полученные в описанной установке топливные брикеты имели влажность 5-15%, теплотворную способность 3000-5000 ккал/кг, хорошую термопрочность (не разрушались при горении) и механическую прочность 10-50 кг/см2.

Полученные на указанной установке сорбенты в виде гранул имели влажность 3-8%, пористость 30-60%, поглощали нефтепродукты с поверхности земли в количестве 25-55% от своего первоначального веса и при этом остаточная прочность сорбентов составляла 8-30 кг/см2.

Удобрения в виде гранул, полученные на установке, сохраняли активность в течение 2-5 лет, имели начальную влажность 5-15%, прочность 10-30 кг/см2, позволяли получить устойчивое повышение урожайности овощных культур на 15-25% в течение 2-5 лет.

Структурообразователи почв в виде гранул, полученные на установке, имели влажность 5-15%, прочность 10-50 кг/см2, поглощали влагу в количестве 30-60% от первоначального их веса. При внесении гранул в почву в количестве 0,1-0,3 кг/м2 структура почвы улучшалась за счет повышения ее проницаемости и влажность сохранялась дольше на 5-7 суток.

Таким образом, предложенная установка для производства углеродосодержащих формовок позволяет снизить на 15-20% затраты на производство формовок по сравнению с известными решениями за счет использования отходов, значительно расширить сырьевую базу производства и спектр полезных свойств формовок за счет использования с помощью бункеров-дозаторов до 6 исходных компонентов. Учитывая, что для производства формовок используются в основном отходы, реализация работы предложенной установки позволит снизить загрязнение окружающей среды.

Изобретение относится к технологии производства углеродосодержащих формовок и может быть использовано для получения топливных брикетов или гранул, сорбентов, удобрений и структурообразователей почв. Установка содержит бункеры-дозаторы исходных измельченных компонентов, смеситель компонентов, активатор смеси, устройство для формования смеси, сушилку формовок, охладитель формовок, автомат резки, накопления и загрузки формовок в сушилку. При этом установка содержит 2-6 бункеров-дозаторов, устройство для активации смеси, установленное перед устройством формования брикетов или гранул, устройство для формования смеси. Часть сушилки формовок выполнена как охладитель формовок. Второй вариант установки содержит 2-6 бункеров-дозаторов исходных компонентов, устройство для дозированной подачи в смесь жидких компонентов, транспортеры для подачи компонентов, смеси и формовок, сушилку смеси, установленную перед активатором, устройство для формования смеси. Оба варианта установок могут содержать сушилки для исходных компонентов и устройство для пропитки формовок жидким компонентом, которое одновременно служит транспортным средством. Технический результат: снижение затрат на производство углеродосодержащих формовок, расширение сырьевой базы их производства и обеспечение широкого спектра полезных свойств формовок, которые обуславливают указанные сферы применения. 2 с. и 2 з.п.ф-лы, 5 ил.

| ТОПЛИВНЫЙ БРИКЕТ "OKSOL" И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2094449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФЯНЫХ ТОПЛИВНЫХ БРИКЕТОВ И СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ | 1999 |

|

RU2174535C2 |

| Способ производства влагостойких топливных брикетов | 1989 |

|

SU1810381A1 |

| Формовочно-стилочная машина | 1935 |

|

SU46528A1 |

| WO 9010052 A1, 07.09.1990 | |||

| US 4049390 A, 20.09.1977 | |||

| ЛУРЬЕ | |||

| Л.А | |||

| Ископаемые угли и технология их брикетирования | |||

| - М.: Профтехиздат, 1961, с.32-34. | |||

Авторы

Даты

2003-07-27—Публикация

2002-06-24—Подача