Изобретение относится к технологии получения топливных брикетов из мелких углеродсодержащих классов.

Топливные брикеты, полученные на установке в зависимости от состава горючих компонентов могут быть использованы как сортовое топливо для сжигания в бытовых и промышленных топках со слоевым сжиганием на решетке или как сортовое сырье для получения кокса в коксохимической и металлургической промышленности.

Известны искусственные топочные поленья состоящие из оболочки в виде листового горючего материала полностью заполненной уплотненной смесью измельченного горючего материала (без связующего), торцы оболочки заделаны подгибом краев торцевой части оболочки и скрепления их липкой лентой [1]

Недостаток известного полена заключается в том, что оболочка готовится из листового материала отдельно и после заполняется горючим материалом, что резко уменьшает производительность производства искусственных топочных поленьев, снижает их качества и повышает затраты на их изготовление.

Известна установка для получения брикетированного топлива в оболочке, содержащая валки с выемками, которые находятся в непосредственном контакте с влажным загружаемым материалом и защищены упругим промежуточным материалом (бумажная оболочка), который подают непрерывно и она образует вокруг получаемых брикетов компактную оболочку, защищающие брикеты от истирания при последующих стадиях обработки [2]

Недостатком известной упаковки является то, что материал оболочки после обжатия валками часто разрушается и много брикетов выходят с нарушенной оболочкой, т.е. брака, что увеличивает затраты на брикетирование.

Наиболее близким является решение топливные брикеты с запальными лентами, содержащие сформованную смесь измельченного твердого топлива (древесный порошок или древесный уголь) с органическим связующим (крахмал, гидроокси- или карбоксиметилцеллюлоза) и другие добавки (спирт, этиленгликоль, ПАВ, углеводородное топливо) с влажностью более 9 мас. заключенную в замкнутую горючую оболочку (например из бумаги, пленки) цилиндрической формы [3]

Недостаток указанных топливных брикетов заключается в том, что сформованное тело брикета с зажигательным слоем и запальной лентой находящейся в продольном вырезе оборачивается в оболочку из листового материала и скрепляется по линии вдоль тела брикета, что технологически сложно и следовательно влияет на качество, производительность и затраты по выпуску брикетов.

Наиболее близким известным решением является установка для получения углеродсодержащих брикетов, содержащая последовательно установленные смеситель со средствами для дозированной подачи термообработанного измельченного углеродосодержащего материала и связующего, устройство для формования брикетов из смеси (пресс) с приемным бункером, сушилку для сырых брикетов, горизонтальную конвейерную камеру для термообработки со средствами для циркуляции теплоносителя через движущийся слой брикетов и охладитель брикетов [4]

Недостатком этой установки является высокие энергозатраты на производство брикетов.

Задачей изобретения является повышение качество брикетов, упрощение технологии изготовления брикетов, повышение производительности и снижение затрат на их производство.

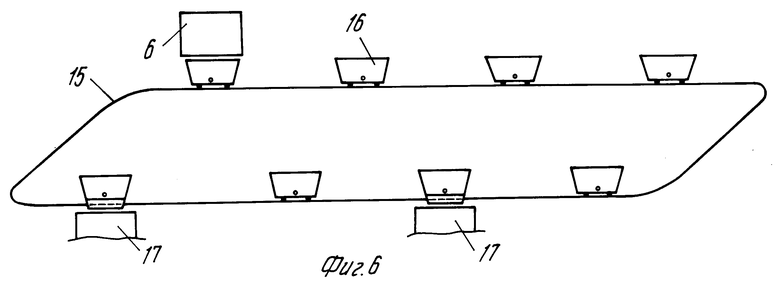

Указанная задача решается за счет того, что топливный брикет содержит сформованную смесь измельченного углеродосодержащего топлива и связующего, заполняющую оболочку цилиндрической формы с заделанными торцами, которая сформирована бумажной лентой свернутой под углом 30-60o к оси брикета с нахлестом бумажной ленты на предыдущий ее слой и торцы заделаны подгибанием краев бумажной оболочки внутрь от внешней поверхности брикета или на торцы брикета нанесено связующее, диаметр брикета составляет не менее 20 мм и длина не менее 50 мм, бумажная лента по линии нахлеста проклеена, в качестве измельченного углеродсодержащего топлива брикет содержит древесные отходы, торф, бурый и каменный уголь, антрацит, кокс и в качестве связующие сульфокислоты, гумат натрия или калия, парафин, жидкое стекло в количестве не менее 0,5 мас. углеродосодержащего топлива.

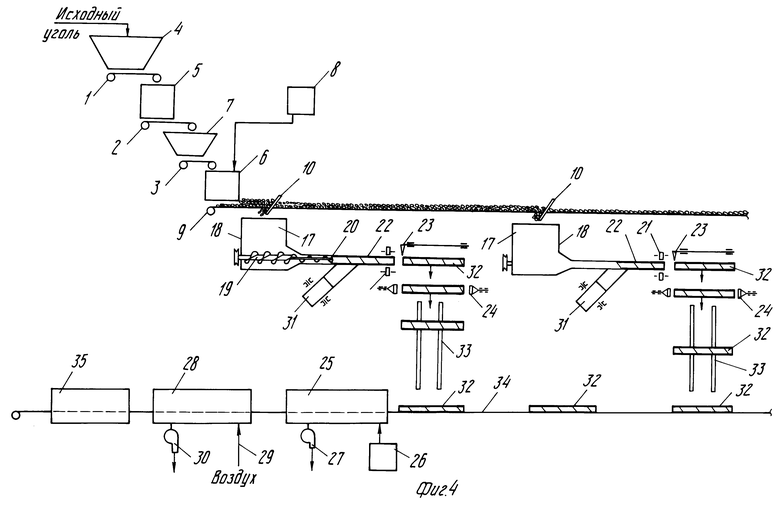

В установке для получения топливных брикетов, содержащей последовательно установленные и соединенные транспортерами бункер с исходным твердым топливом, дробилку, смеситель с бункером дозированной подачи измельченного твердого топлива и узлов приготовления и подачи связующего, устройства для формования брикетов из смеси измельченного топлива со связующим с приемным бункером, сушилку и охладитель, транспортер для подачи смеси измельченного топлива со связующим состоит из ленточного конвейера с отсекателями, установленными под углом к оси конвейера над приемными бункерами устройств для формования брикетов, или в виде шнека в цилиндрическом корпусе, в котором выполнены отверстия с направляющими патрубками для подачи смеси в приемные бункера, или перемещающихся по направляющим емкостей со средствами выгрузки над приемными бункерами, устройство для формования брикетов состоит из последовательно установленных шнека с направляющей трубкой, размещенного под приемным бункером, механизмов для навивки оболочки на направляющую трубку и подачи смеси выходящей из направляющей трубки в оболочку, резки сформованной массы в оболочке и заделки торцов брикетов; сушилка и охладитель снабжены средствами подачи и удаления теплоносителя.

В предложенной установке указанные транспортеры обеспечивают беспрерывную подачу смеси топлива со связующим в приемные бункера устройств для формования топливных брикетов.

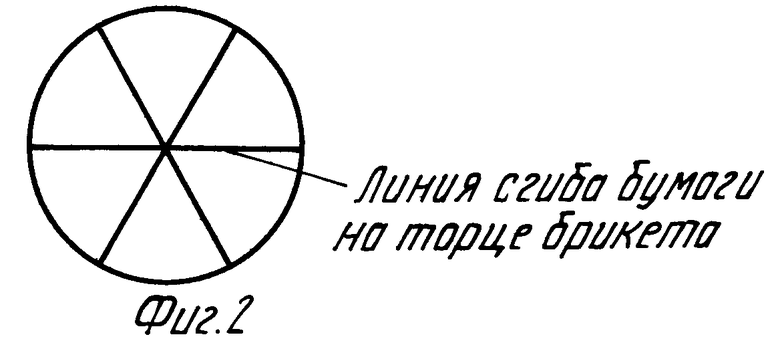

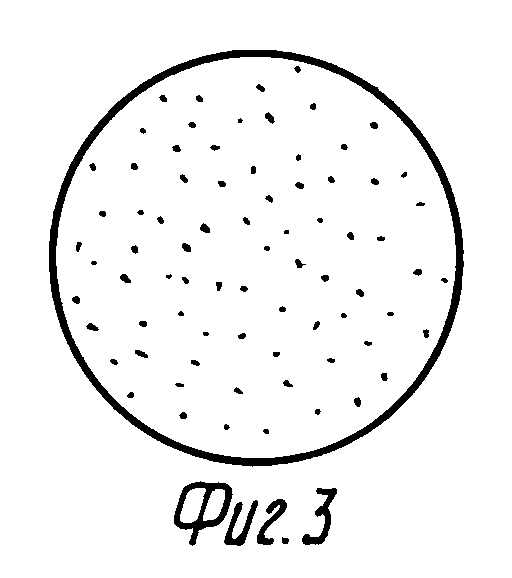

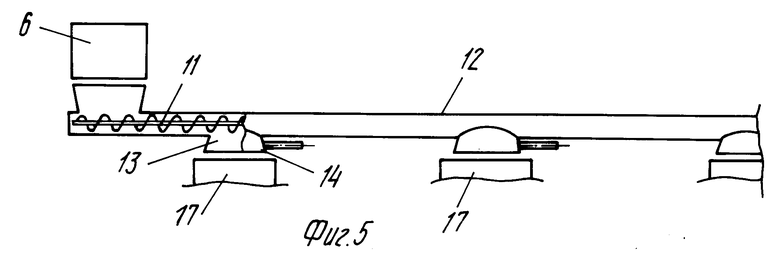

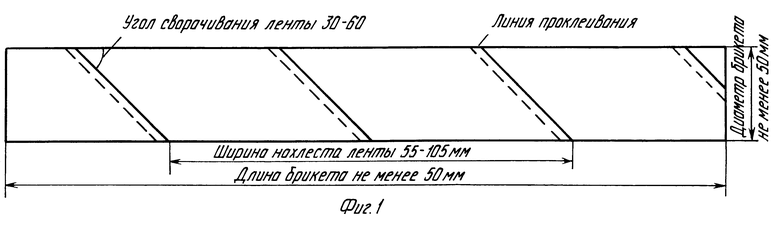

На фиг. 1 представлен топливный брикет, вид спереди; на фиг. 2 вид с торца брикета с заделкой последнего подгибанием края оболочки внутрь от внешней поверхности брикета; на фиг. 3 то же, но с заделкой торцов брикета путем нанесения клеющего вещества; на фиг. 4 общая схема установки для получения топливных брикетов; на фиг. 5 транспортер для подачи смеси топлива со связующим в приемные бункера в виде шнека в цилиндрическом корпусе; на фиг. 6 транспортер для подачи смеси в приемные бункера в виде перемещающихся по направляющим емкостей со средствами выгрузки в приемные бункера.

Предложенная установка для получения топливных брикетов содержит последовательно установленные и соединенные транспортерами 1, 2, 3 бункер 4 с исходным твердым топливом, дробилку 5, смеситель 6 с бункером 7 дозированной подачей измельченного твердого топлива и узлом 8 приготовления и подачи связующего, транспортер для подачи смеси измельченного топлива со связующим, выполненный в виде ленточного конвейера 9 с отсеками 10, или шнека 11 (фиг. 2) в цилиндрическом корпусе 12, в котором выполнены отверстия 13 с направляющими патрубками 14, или перемещающихся по направлениям 15 емкостей 16 со средствами выгрузки смеси в приемные бункера 17, устройств 18 для формования брикетов из смеси топлива со связующим, состоящие из последовательно установленного шнека 19 с направляющей трубкой 20, размещенного под приемным бункером 17, механизма для навивки 21 оболочки 22 в направляющую трубку 20 и подачи смеси, выходящей из направляющей трубки 20 в оболочку 22, резки (нож) 23 сформованной массы в оболочке и заделки 24 торцов брикетов, сушилка 25 со средствами подачи 26 и удаления 27 теплоносителя и охладитель 28 со средствами подачи 29 и удаления 30 теплоносителя (холодного воздуха).

Установка работает следующим образом.

Из бункера 4 транспортером (питателем) 1 подается исходное твердое топливо в дробилку 5 (например, бурый, каменный уголь, антрацит и пр.), из которой транспортером 2 измельченное топливо подается в бункер 7, из которого транспортером (дозатором) 3 в смеситель 6 подается измельченное топливо и из узла 8 связующее (например, производное сульфокислоты, гумат натрия и т. д. ). Далее смесь ленточным конвейером 9 с отсекателями 10, или шнеком 11 в цилиндрическом корпусе 12 через отверстие 13 с направляющими патрубками 14, или перемещающимся по направляющим 15 емкостей 16 со средствами выгрузки (например, открывающиеся днища, опрокид и пр.) смеси в приемные бункера 17, устройств 18. Смесь топлива со связующим шнеком 19, размещенным под приемным бункером 17, подается под давлением не менее 0,1 кг/см2 по направляющей трубке 20, в оболочку 22, которая образуется при помощи механизма подачи 31 механизма 21 для спиральной навивки бесконечной ленты под углом (например, оберточная бумага) к направляющей трубке 20, образуя на ее конце оболочку 22. Лента по линии нахлеста может проклеиваться. Смесь, выходящая из направляющей трубки 20 формуется в оболочке 22 заполняя полностью внутренний ее объем. Сформованная смесь в оболочке 22 механически действующим ножом 23 режется на брикеты 32 определенной длины и механизмом заделки 24 заделываются их торцы (например, набрызгом клеющего состава на торцы или расшарашиванием торцов и заделки их подгибанием краев оболочки внутрь от внешней поверхности брикета и т.д.). По направляющей 33 брикеты 32 скатываются на конвейер 34, который транспортирует их в сушилку 25, где средствами подачи 26 и удаления 27 теплоносителя (отходящих газов) или ТЭНами поддерживается температура 100-200oС при которой брикеты подсушиваются до влажности 0-5% и далее охлаждаются в охладителе 28, куда средством 30 подается холодный воздух 29. После охлаждения брикеты подаются на упаковку 35 (например, в мешки, коробки, термоусадочную пленку и пр.).

Установка может иметь различную производительность (0,5 т/ч, 1,0 т/ч, 1,5 т/ч, 2 т/ч и т.д.), т.к. одно устройство 18 для формования брикетов из смеси топлива со связующим имеет производительность не менее 0,5 т/ч и следовательно под необходимую производительность путем набора устройств для формования брикетов изготавливается установка в целом.

Пример 1. Топливный брикет изготавливается следующим способом. В качестве твердого топлива использована угольная мелочь марки Т с ситовым составом в пределах 0-6 мм, зольностью 12-13% и влажностью 14-15% в количестве 50 кг.

В качестве связующего вещества используется производное сульфокислоты - лигносульфонат (ТУ 13-0281036-029-94) сухая масса которого составляет 1% от массы угля.

После изготовления смесь поступает в приемный бункер 17 (фиг. 4) устройства 18, где шнеком 19 размещенным под приемным бункером 17, подается под давлением 0,1 кг/см2 по направляющей трубке 20, в оболочку 22, которая образуется навивкой на направляющую трубку при помощи механизма подачи 31 с рулона бумажной ленты шириной 150 мм, (ГОСТ 876-73Е бумага промышленная техническая и для аппаратов) и механизма 21 для спиральной навивки последней. Оболочка формируется лентой свернутой под углом 45 градусов к направляющей трубке 20 (оси брикета) с усилием 3,5 кгс и шириной нахлеста ленты на предыдущий ее слой 100 мм, образуя сходящую с направляющей трубки на ее конце оболочку 22 диаметром 32 мм. Перед навивкой бумажной ленты на линию нахлеста наносится слой клеющего вещества лигносульфонат (ТУ 13-0281036-029-94). Смесь, выходящая из направляющей трубки 20 формуется в оболочке 22 заполняя внутренний ее объем. Сформованная смесь в оболочке 22 механически действующим ножом режется на брикеты 32 длиной 290 мм, затем механизмом 24 из торцов специальными шарошками извлекается сформованная смесь на глубину 20 мм освобождая края оболочки, которая следующим механизмом подгибается внутрь от внешней поверхности брикета.

По направляющей 33 брикеты 32 скатываются на конвейер 34, который транспортирует их в сушилку 25, где брикеты подсушиваются до влажности 3-6% и далее охлаждаются. После охлаждения брикеты подаются на упаковку 35 в коробки.

Полученный топливный брикет имеет бумажную оболочку, заполненную угольной мелочью со связующим, длиной 250 мм, диаметром 32 мм, влажность не более 3-6% плотностью 1,0-1,2 г/см3, зольность брикета близкую к зольности исходного угля 12-13% достаточную термическую прочность, так как при сжигании брикеты сохраняют форму, что позволяет исключить просыпь несгоревшего угля под колосниковую решетку.

Пример 2. Отличается от примера 1 тем, что сформованная смесь в оболочке механически действующим ножом режется на брикеты длиной 290 мм и затем механизм заделки 24 (фиг. 4) на их торцы наносят упрочняющее клеящее вещество (раствор лигносульфоната) путем набрызга.

Полученный топливный брикет имеет бумажную оболочку, заполненную угольной мелочью длиной 290 мм, диаметром 32 мм, влажность не более 3-6% плотность 1,0-1,2 г/см3, зольность брикета близкую к зольности исходного угля 12-13% достаточную термическую прочность, так как при сжигании брикеты сохраняют форму, что позволяет исключить просыпь несгоревшего угля под колосниковую решетку.

Пример 3. Отличается от примеров 1 и 2 тем, что оболочка сформирована бумажной лентой, свернутой под углом 30o к направляющей трубке (оси брикета) и шириной нахлеста ленты на предыдущий ее слой 55 мм.

Пример 4. Отличается от примеров 1 и 2 тем, что оболочка сформирована бумажной лентой, свернутой под углом 60o к направляющей трубке (оси брикета) и шириной нахлеста ленты на предыдущий ее слой 105 мм.

Пример 5. Отличается от примеров 1-4 тем, что в качестве углеродсодеращего топлива используют бурый уголь разреза "Бородинский", зольность 6,5% влажность 25% ситовый состав 0-3 мм. Количество связующего 15%

Полученный топливный брикет имеет бумажную оболочку, заполненную угольной мелочью со связующим, длиной 250 мм, диаметром 32 мм, влажностью не более 15-20% зольность брикета близкую к зольности исходного угля 12-13% теплотворная способность 4100 ккал/кг, достаточную термическую прочность, так как при сжигании брикеты сохраняют форму, что позволяет исключить просыпь несгоревшего угля под колосниковую решетку.

Пример 6. Отличается от примеров 1-4 тем, что в качестве углерод содержащего топлива используют антрацит АО "Сибантрацит" с ситовым составом 0-6 мм, зольностью 17,2% влажностью 13-15% Количество связующего 1%

Полученный топливный брикет имеет бумажную оболочку, заполненную угольной мелочью со связующим, длиной 250 мм, диаметром 32 мм, влажность не более 3-6% плотность 1,1-1,2 г/см3, зольность брикета практически близкую зольности исходного угля 12-13% теплотворную способность 6147 ккал/кг, достаточную термическую прочность, так как при сжигании брикеты сохраняют форму, что позволяет исключить просыпь несгоревшего угля под колосниковую решетку.

Пример 7. Отличается от примеров 1-4 тем, что в качестве углеродсодержащего топлива используют торф зольностью до 50% влажностью до 10% Количество связующего до 10%

Полученный топливный брикет имеет бумажную оболочку, заполненную угольной мелочью со связующим, длиной 250 мм, диаметром 32 мм, влажность не более 3-6% плотность 1,1-1,2 г/куб.см, зольность брикета практически близкую зольности исходного торфа, теплотворную способность 2800 ккал/кг, достаточную термическую прочность, так как при сжигании брикеты сохраняют форму, что позволяет исключить просыпь несгоревшего угля под колосниковую решетку.

Пример 8. Отличается от примеров 1-4 тем, что в качестве углеродсодержащего топлива используют опилки хвойных и лиственных пород древесины; количество связующего 10%

Полученный топливный брикет имеет бумажную оболочку, заполненную опилками со связующим, длиной 250 мм, диаметром 32 мм, влажность не более 10% зольность брикета близкую зольности исходных опилок, теплотворную способность 2000 ккал/кг, достаточную термическую прочность, так как при сжигании брикеты сохраняют форму, что позволяет исключить просыпь несгоревших опилок под колосниковую решетку. Брикет легко зажигается.

Пример 9. Отличается от примеров 1-8 тем, что вместо лигносульфоната используют натриевую соль метиленнафталинсульфокислоты в количестве 1 мас. углеродсодержащего топлива. Качественные характеристики брикетов аналогичны.

Пример 10. Отличается от примеров 1-8 тем, что в качестве связующего брикет содержит гумат натрия или калия в виде водного раствора (ТУ -2446-001-01825984-94). Качественные характеристики брикетов аналогичны.

Пример 11. Отличается от примеров 7-8 тем, что в качестве связующего брикет содержит парафин С18- С35 с температурой плавления 40-65oС, плотностью 0,88-0,915 г/см3 при Т=15oС. Качественные характеристики брикетов аналогичны.

Пример 12. Отличается от примера 1-4 тем, что в качестве связующего брикет содержит жидкое стекло (натриевое стекло с модулем основности в пределах 2,6-3,4 и калиевое с модулем 3-4, плотность 1,44-1,24 г/см3) в количестве 3% Качественные характеристики брикетов аналогичны.

В качестве клеющего вещества применяемого для набрызга на торцы брикета могут быть использованы перечисленные выше связующие вещества, а также быстротвердеющие клеющие составы, например, из 90% петролатума и 10% парафина, или 70-80% петролатума и 20-30% пушечной смазки (ГОСТ 19537-83) и пр.

Предложенный топливный брикет "OKSOL" по сравнению с известными брикетами состоит из бумажной оболочки и наполняющей ее смеси топлива со связующим. Бумажная оболочка получается за счет сворачивания по спирали с нахлестом бесконечной бумажной ленты, что упрощает технологию и повышает производительность изготовления, повышает качество и снижает затраты на производство брикетов.

Предложенная установка для получения топливных брикетов "OKSOL" по сравнению с известными установками снижает потребление при производстве энергии за счет снижения затрат тепла при термообработки брикетов и исключения затрат энергии на очистку удаляемого теплоносителя; повышает качество брикетов и снижает затраты на их производство, так как исключены случаи разрыва оболочки брикетов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2068442C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 1996 |

|

RU2101328C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1995 |

|

RU2087527C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 1995 |

|

RU2096442C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ СПЕКАЮЩИХСЯ, СЛАБОСПЕКАЮЩИХСЯ И НЕСПЕКАЮЩИХСЯ ШЛАМОВ И МЕЛКИХ КЛАССОВ УГЛЯ | 1994 |

|

RU2088636C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДОСОДЕРЖАЩИХ ФОРМОВОК (ВАРИАНТЫ) | 2002 |

|

RU2209232C1 |

| УГЛЕРОДОСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2114902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ (ВАРИАНТЫ) | 1997 |

|

RU2119530C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСОВЫХ БРИКЕТОВ "KOKSBRIK" | 1995 |

|

RU2083642C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 1996 |

|

RU2095398C1 |

Использование: изобретение относится к технологии получения топливных брикетов из мелких углеродсодержащих классов. Сущность изобретения: топливный брикет, содержит сформованную смесь измельченного углеродсодержащего топлива и связующего, заполняющего оболочку цилиндрической формы, которая сформирована бумажной лентой свернутой под углом 30-60 градусов к оси брикета с нахлестом бумажной ленты на предыдущий ее слой и торцы заделаны подгибанием краев бумажной оболочки внутрь от внешней поверхности брикета или на торцы брикета нанесен клеющий состав. Установка для получения топливных брикетов, содержит последовательно установленные и соединенные транспортером бункер с исходным твердым топливом, дробилку, смеситель с бункером дозированной подачи измельченного твердого топлива и узлом приготовления и подачи связующего, устройство для формирования брикетов из смеси измельченного топлива со связующим с приемным бункером, сушилку и охладитель, транспортер для подачи смеси измельченного топлива со связующим состоит из ленточного конвейера с отсекателями, установленного под углом к оси конвейера над приемными бункерами устройств для формования брикетов, или в виде шнека в цилиндрическом корпусе, в котором выполнены отверстия с направляющими патрубками для подачи смеси в приемные бункеры, или перемещающихся по направляющим емкостей со средствами выгрузки над приемными бункерами, устройство для формования брикетов состоит из последовательно установленных шнека с направляющей трубкой, размещенного под приемным бункером механизмов для навивки оболочки на направляющую трубку и подачи смеси выходящей из направляющей трубки в оболочку, резки сформированной массы в оболочке и заделки торцов брикетов; сушилка и охладитель снабжены средствами подачи и удаления теплоносителя. 2 с. и 4 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4308032, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, 3329862, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4043765, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US, патент, 4156595, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-10-27—Публикация

1996-06-14—Подача