Изобретение относится к промышленности строительных, в частности стеновых, материалов, а именно к составам для изготовления теплоизоляционных конструкционных композиций.

Известно использование глинистого сырья, кремнеземных компонентов для производства стеновой керамики, в частности диатомита, для производства строительного легковесного кирпича (см. А. И.Августиник. Керамика. - Л.: Стройиздат, Ленинград. отд. - 1975, с. 124 [1]). Указанный материал, имея незначительную объемную массу и высокую естественную пористость, связанную с его происхождением, позволяет получать легкий кирпич с высокими теплоизоляционными свойствами. Дополнительное улучшение теплоизоляционных свойств можно получить за счет увеличения пористости путем введения в аморфный кремнезем выгорающих добавок, таких как опилки, фрезерная торфяная крошка, крошки полистирола и др. (см. [1] с. 138). Однако с увеличением степени пористости уменьшается прочность стенового материала, который можно использовать лишь в конструкциях, не несущих большую нагрузку.

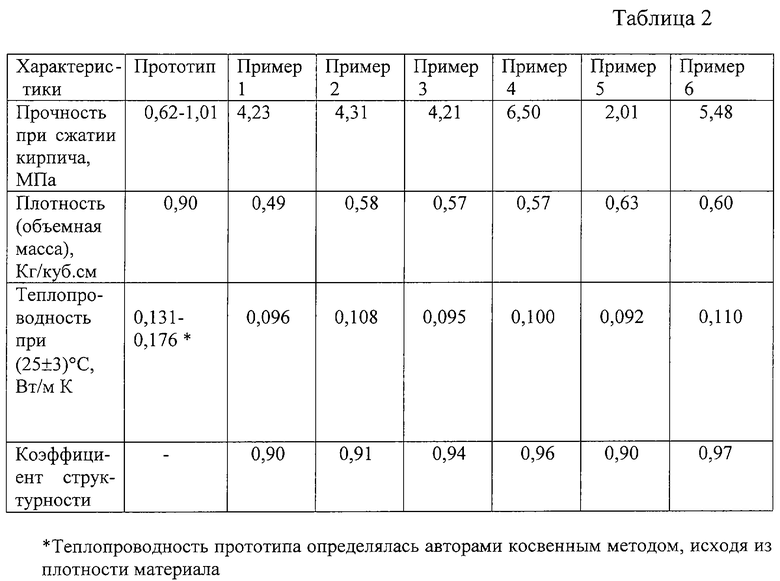

Известны также композиции для изготовления композиционного материала (RU 2053984, С 04 В 38/02, публ. 10.02.96 [2]), содержащие в мас.% кремнеземистый компонент (диатомит, трепел, опока), гидроксид натрия, цинкосодержащую добавку, воду. Теплоизоляционный материал из такой композиции обладает хорошими теплоизоляционными характеристиками, но его прочность также невысока, предел прочности при сжатии составляет 0,62-1,01 МПа, и в качестве конструкционно-теплоизоляционного стенового материала он также не может быть использован.

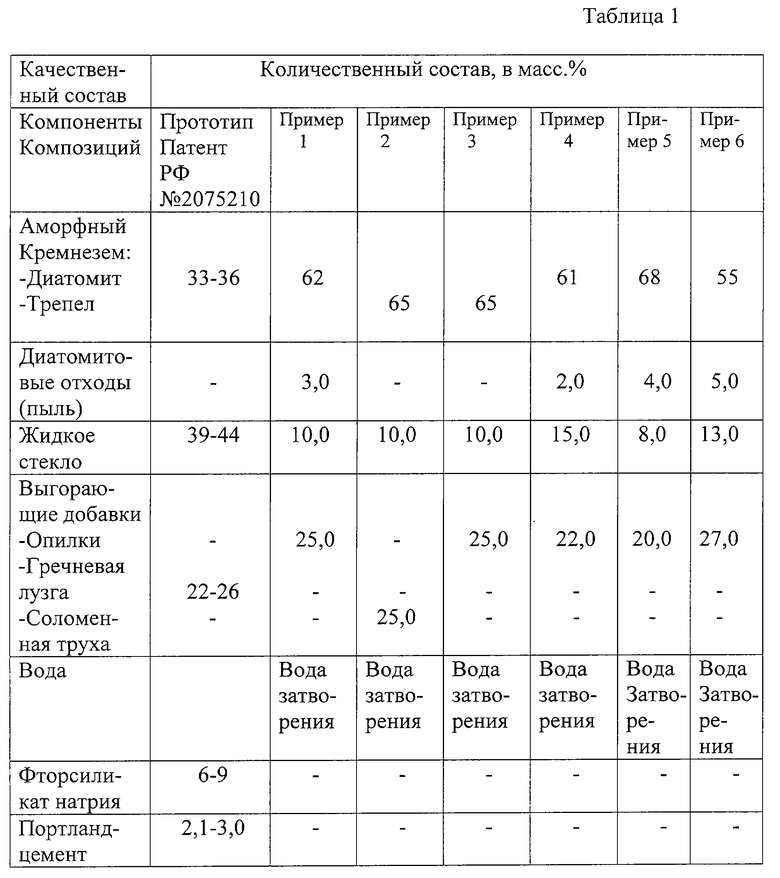

Наиболее близким аналогом является композиция для изготовления теплоизоляционных материалов с высокими теплоизоляционными свойствами, содержащая диатомит (аморфный кремнезем) 33-36 мас.%, гречневую лузгу 22-26% в качестве выгорающих добавок, жидкое стекло 39-44%, фторсиликат натрия 6-9%, портландцемент 2,1-3,0% (см. описание к патенту РФ 2075210, МПК 6 С 04 В 28/24, публ. 20.01.96 [3]). Недостатком известной композиции является низкая прочность материала, прочность на сжатие кирпича составляет 2,5 МПа, что является недостаточным для стенового конструкционно-теплоизоляционного материала. Другим недостатком является высокая плотность материала, его объемная масса, что приводит к ухудшению тепло- и звукоизоляционных свойств. Кроме того, указанная композиция предполагает сложную трудоемкую технологию получения теплоизоляционного материала, заключающуюся в составлении многокомпонентной шихты, отпрессовывании материала в металлических формах с применением тяжелого ручного труда, поскольку операции отпрессовки, выдержки, распалубки невозможно механизировать и автоматизировать.

Задачей изобретения является получение композиции для легковесного прочного теплоизоляционного кирпича как конструкционного стенового материала с высокими прочностными характеристиками, а также улучшенными эксплуатационными характеристиками по тепло- и звукоизоляции, отвечающего требованиям морозостойкости, позволяющего получать его пластическим, более технологичным способом формования.

Задача решается в композиции, содержащей аморфный кремнезем, жидкое стекло, выгорающие органические добавки, в которой использовано следующее соотношение компонентов, мас.%:

Аморфный кремнезем - 55,0-68,0

Жидкое стекло - 8,0-15,0

Выгорающие добавки - 20,0-27,0

В качестве аморфного кремнезема можно использовать любую его модификацию: диатомит, трепел, опоку.

Жидкое стекло использовалось с модулем 1,6, возможно использование жидкого стекла с другим модулем, однако количество жидкого стекла будет несколько изменяться в указанных пределах.

В качестве выгорающих добавок были использованы древесные опилки, например, опилки поперечной резки, а также труха соломы.

Количество воды берется для обеспечения нормальной формовочной влажности, которое зависит от влажности сухих компонентов и может колебаться в пределах от 60 до 85% по массе от суммы сухих компонентов.

В лучшей степени задача решается указанной композицией, если дополнительно к указанному составу добавить небольшое количество отходов обожженного аморфного кремнезема (пыли), например диатомитовой пыли, получаемой при обработке и шлифовке обожженного пенодиатомитового (пеноаморфнокремнеземистого) или пенотрепельного кирпича за счет уменьшения самого кремнезема, в количестве до 5 мас.%, которая в силу своих свойств уменьшает объемную массу теплоизоляционного материала, а значит, улучшает и его теплоизоляционные свойства, весовые характеристики, ускоряет процесс формирования черепка за счет того, что пыль аморфного кремнезема, содержащая мельчайшие кристаллы, является центром кристаллизации минералов.

Указанная композиция с аморфным кремнеземом образует при высокой температуре легкоплавкую эвтектику, расплав, в котором растворяются оксиды и минералы, находящиеся в диатомите. Этот высокотемпературный клей цементирует изделие, создавая прочный каркас. В прототипе же со сходным качественным составом происходят иные процессы;, за счет большого количества жидкого стекла в структуре композиции будет много стекловидной фазы, которая будет повышать объемную плотность материала. Введение опилок позволяет создать значительную пористость конечного продукта при их выгорании, при этом уменьшить его объемную массу и теплопроводность, а также создать внутри материала восстановительную среду, способствующую образованию легкоплавких эвтектик.

В таблице 1 представлены примеры составов предлагаемой композиции и прототипа, в таблице 2 - технические характеристики композиции в зависимости от ее состава. При этом в таблице 2 использован коэффициент структурности, который косвенным образом характеризует морозостойкость по методу Н.Гиршвальда, являющуюся важной характеристикой для конструкционно-теплоизоляционного стенового материала. Для теплоизоляционного материала эта характеристика не является определяющей, поэтому в прототипе она не определялась. В соответствии с указанным методом коэффициент структурности определялся отношением водопоглощения образца при температуре 18-20oС к водопоглощению его при кипячении. Изделие как конструкционный материал считается морозостойким, если указанное отношение не ниже 85, т.е. водопоглощение при кипячении на 15% больше водопоглощения при комнатной температуре.

Способ получения композиции заключается в следующем.

Вначале осуществлялась подготовка исходных материалов. Диатомит просушивали в сушильном шкафу при температуре меньше 100oС до постоянной массы, измельчали в лабораторной шаровой мельнице и просеивали через сито с размерами ячеек в свету 0,6 мм. Степень помола определялась исходной плотностью породы диатомита. Опилки просеивались через сито. Отдозированные диатомит и опилки подавались на смеситель для смешения всухую с диатомитовой пылью. Жидкое стекло дозировалось и тщательно смешивалось с необходимым количеством воды. Сухая смесь диатомита с опилками поступала в смеситель с увлажнением, куда подавалось жидкое стекло с водой. Масса перемешивалась и подвергалась вылеживанию в течение суток для набухания опилок и равномерного распределения влаги. Далее смесь направлялась на формование образцов пластическим способом. Сформованные образцы сушились в сушильном шкафу в течение 12 часов (до остаточной влажности 8-10%) и обжигались в лабораторной печи при температуре 1000oС (10-12 часов). При этом все операции можно механизировать, исключив ручной труд. Кирпич получался высокого качества, с ровными гранями, не требующий при производстве дополнительных операций по его оправке. Как видно из таблицы 2, улучшились теплоизоляционные, прочностные и весовые характеристики стенового конструкционного материала, а также повысились прочностные свойства сырца. Требования к конструкционному материалу по морозостойкости, как это следует из таблицы 2, также выполняются.

Источники информации

1. А.И.Августиник. Керамика. - Л.: Стройиздат, Ленинградское отд., 1975.

2. Патент РФ 2053984, С 04 В 38/02, опубл. 10.02.96.

3. Патент РФ 2075210, МПК 6 С 04 В 28/24, опубл. 20.01.96 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОДИАТОМИТОВЫХ КИРПИЧЕЙ | 2009 |

|

RU2420493C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДИАТОМИТА | 2011 |

|

RU2465249C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДИАТОМИТА | 2009 |

|

RU2411219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2461456C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2433971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2399596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ИЗ ДИАТОМИТОВОГО СЫРЬЯ | 2009 |

|

RU2406707C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

Изобретение относится к промышленности строительных, в частности стеновых, материалов, а именно к составам для изготовления теплоизоляционных конструкционных композиций. Технический результат: получение легковесного прочного теплоизоляционного кирпича как конструкционного стенового материала с высокими прочностными характеристиками, а также улучшенными эксплуатационными характеристиками по тепло- и звукоизоляции, отвечающего требованиям морозостойкости, позволяющего получать его пластическим, более технологичным способом формования. Композиция содержит, мас.%: аморфный кремнезем 55,0-68,0, жидкое стекло 8,0-15,0, выгорающие добавки 20,0-25,0. 2 з.п.ф-лы, 2 табл.

Аморфный кремнезем - 55,0-68,0

Жидкое стекло - 8,0-15,0

Выгорающая добавка - 20,0-27,0

2. Композиция по п. 1, отличающаяся тем, что до 5 мас. % аморфного кремнезема используют в виде пыли, образующейся при обработке пенодиатомитовых или пенотрепельных изделий.

| RU 2075210 C1, 10.03.1997 | |||

| ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИК ЦЕНТРОБЕЖНОГО ЛИТЬЯ ТРУБ | 1995 |

|

RU2089327C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2148046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КРЕМНИСТЫХ ПОРОД | 1998 |

|

RU2154618C2 |

| УСТРОЙСТВО ЗАПУСКА ВЫСОКОВОЛЬТНОГО ГЕНЕРАТОРАИМПУЛЬСОВ | 0 |

|

SU341150A1 |

Авторы

Даты

2003-08-10—Публикация

2001-11-21—Подача