Изобретение относится к химическим составам для стекла, а именно к составам для пеностеклокерамических гранулированных материалов, и может быть использовано в промышленности строительных материалов для производства теплоизоляционных и конструкционно-теплоизоляционных изделий.

Известен состав шихты для производства пеноцеолита (патент РФ 2272007, МПК С03С 11/00, опубл. 20.03.2006), включающий туф и щелочной компонент в виде раствора NaOH. Недостатком данного состава шихты является использование дорогостоящего компонента шихты - едкого натра, который является еще и агрессивным реагентом, что требует применения оборудования из коррозионно-стойких материалов. Кроме того, при использовании щелочного раствора NaOH необходимо соблюдение специальных требований по технике безопасности. Применение цеолитсодержащего туфа для получения теплоизоляционного материала экономически целесообразно лишь вблизи мест добычи данного природного сырья, месторождения которого ограничены.

Известен также состав шихты, включающий кварцевый песок, известняк, сульфат натрия и соду (Ф. Шилл. Пеностекло. М.: Стройиздат, 1965, с. 9-35). Традиционная технология производства пеностекла включает варку специального стекла, его помол с газообразователем, формование изделий и их вспенивание при температуре 720-900°C. Недостатком данного состава является необходимость предварительной варки стекла строго определенного химического состава, для чего требуется организация отдельного производства по варке стекла, высокая температура (1400°C) и чистый кварцевый песок.

Наиболее близкой к предлагаемому решению по технической сущности является шихта для изготовления стеклогранулята для пеностекла (РФ №2361829, МПК С03С 11/00, опубл. 20.07.2009), содержащая кремнеземсодержащую породу, кальцинированную соду, доломит при следующем соотношением компонентов, мас.%:

Шихту готовят смешением материалов в указанных соотношениях с последующим компактированием на валковом прессе, термообработкой компактированной шихты при температуре 900-950°C, с выдержкой при максимальной температуре в течение 30 минут. Полученный спек измельчают до удельной поверхности 6000-7000 см2/г, смешивают с газообразователем и вспенивают.

Недостатком данного предложения является также сложность технологического процесса, заключающегося в предварительной варке стекла при температуре 900-950°C и последующем его измельчении. Измельченная шихта и предлагается в качестве стеклогранулята.

Недостатком данного состава шихты является отсутствие, особенно в составах шихты с кварцевым песком и маршалитом, сырья, содержащего один из основных окислов - стеклообразователей - оксида алюминия, придающего стеклу прочность, водостойкость, морозостойкость.

Кроме того, недостатком данного состава шихты является необходимость предварительного просеивания кремнеземсодержащего сырья через сито с размером ячеек 0,1 мм. Для этого сырье должно быть высушено до влажности 0,5%, что для диатомита и опоки с их нанопористой структурой в промышленных условиях практически невозможно без громадных расходов тепловой энергии и времени, т.к. вода в нанопорах диатомита и опоки удерживается очень прочно. Также при просеивании кремнеземсодержащего сырья может образовываться большое количество отходов более крупных фракций материала, что создаст дополнительные проблемы в технологии производства.

Термическая обработка смеси при температуре 850-900°C с выдержкой при максимальной температуре в течение 30 минут позволяет частично получить стеклообразный спек, но не гарантирует полного расплавления кристаллического кремнезема, который содержится в кварцевом песке и маршалите, что снижает качество изготавливаемого из него пеностекла.

Другим очевидным недостатком данной шихты является ее однородный мелкодисперсный состав. По традиционной технологии сырье требует увлажнения в процессе гранулирования, но такое сырье, особенно кремнистое (опока, диатомит), быстро комкуется, придавая неоднородность смеси, приготавливаемой в промышленных смесителях. Кроме того, трудно получить плотную, прочную пленку кремнезема, если использовать золь, состоящий из однородных по размеру частиц. Прочный гель с большой пористостью можно приготовить из золя, содержащего частицы двух различных размеров» (Р. Айлер «Химия кремнезема». ч. 2, с. 505-506). Предлагаемое компактирование шихты на валковом прессе не дает плотной упаковки материалов смеси из-за мелкодисперсного состава кремнеземсодержащего сырья, составляющего основу данной шихты, а это не обеспечивает тесного контакта тугоплавких материалов шихты с легкоплавкой содой. Это затрудняет плавление шихты и не обеспечивает равномерность вспенивания массы. Совокупностью перечисленных недостатков и объясняется низкая прочность стеклогранулята, равная 1,8-2,8 кг/см2.

Техническим результатом заявленного изобретения является расширение сырьевой базы за счет использования местного не дефицитного сырья и снижение энергетических затрат при осуществлении технологического процесса при одновременном увеличении прочности пеностеклокерамических гранул.

Технический результат достигается благодаря использованию шихты для получения пеностеклокерамического гранулированного материала, содержащей кремнеземсодержащую опал-кристобалитовую породу с содержанием аморфного оксида кремния не менее 75%, кальцинированную соду и доломит размером фракций 0,08-0,63 мм, при этом шихта дополнительно содержит глиноземсодержащий компонент - легкоплавкую глину с содержанием оксида алюминия не менее 20% при следующем соотношении компонентов, мас.%:

Кремнистые породы являются универсальным многоплановым, а следовательно, и весьма ценным сырьем. Кремнистые породы могут заменить многие виды минерального сырья для производства строительных материалов и изделий.

Диатомиты, опоки, трепелы являются высококремнеземистыми породами. Оксида кремния в них содержится от 60 до 90%. Представлен кремнезем в основном опалом (аморфным кремнеземом), содержание которого в диатомитах достигает 80-90%, а в опоках и трепелах - 50-80%. Большинство авторов патентов (в том числе и в прототипе) предлагают для получения пеностеклокерамического гранулята использовать диатомит. Новизна нашего предложения заключается в том, что для получения именно гранулированного материала следует использовать опоку и трепел. При получении пеностекла из опал-кристобалитовых пород важным технологическим показателем является количество растворимого (аморфного) кремнезема и условий, при которых происходит его наиболее полное растворение. Вспенивание гранулированного пеностекла происходит в течение короткого времени - 5-15 минут и очень важно, чтобы за это время максимальное количество аморфного кремнезема перешло в раствор.

В лабораторной практике применяют различные методы определения растворимого кремнезема. Одним из наиболее распространенных методов является кипячение проб в 5%-ном растворе KOH. При обработке проб 5%-ным раствором KOH в течение 30 минут (в соответствии с принятой методикой определения) весь аморфный кремнезем опок и трепелов переходит в раствор, в диатомитах же за это время растворяется только половина аморфного кремнезема, вторая половина остается в осадке. Для достаточно полного удаления аморфного кремнезема из диатомита необходимо производить кипячение в 5%-ном растворе KOH в течение одного-двух часов.

Неодинаковая скорость растворимости аморфного кремнезема SiO2 зависит от ряда факторов, среди которых следует отметить следующие.

Различный состав самого опала. Исследования, проведенные в НИИ «Геолнеруд», показали, что скорость растворения опала во многом зависит от степени его гидратации. Более гидратированные формы (что характерно для опок и трепелов) растворяются быстрее.

Наличие защитных пленок, предохраняющих раковинки диатомей от растворения. Ими могут быть органические вещества, сорбированные на поверхности опаловых раковинок, катионы металлов Al, Fe и т.п. («Сырьевая база кремнистых пород СССР и их использование в народном хозяйстве», под ред. В.П. Петрова, Москва, Недра, 1976 г., с. 90).

Следовательно, время термической обработки диатомита для полного растворения аморфного кремнезема должно составлять не менее 1-2 часов, в то же время для термической обработки опок и трепелов достаточно 30 минут. В прототипе для получения пеностекла предлагается применять в составе шихты кварцевый песок или маршалит, но растворение кристаллического кремнезема, содержащегося в кварцевом песке и маршалите, происходит еще в 10 раз медленнее, чем аморфного, так как коллоидный кремнезем гораздо более реакционноспособен, чем большинство тонкомолотых порошкообразных песков. Реакционная способность аморфного кремнезема выше не только из-за того, что удельная поверхность коллоидного кремнезема в несколько сот раз больше, но и также вследствие того, что растворимость аморфного кремнезема в воде примерно в 10 раз превышает растворимость кристаллического кварца» (Р. Айлер «Химия кремнезема» ч. 2, с. 608).

В технологиях получения теплоизоляционных материалов из опал-кристобалитовых пород авторами обычно отдается предпочтение диатомиту и не учитывается, что большее количество растворенного аморфного кремнезема (почти в 2 раза) при ускоренных процессах термообработки, которые происходят при получении гранулированных материалов, может быть получено именно из опок и трепелов.

На основании вышеизложенного, учитывая различную растворимость аморфного кремнезема в зависимости от условий его термообработки, предлагается для производства блочного пеностекла, где термообработка производится от 2 до 8-10 часов, использовать породы, содержащие аморфный и кристаллический кремнезем или их смеси в различных соотношениях (диатомит, опоку, трепел, кварцевый песок, маршалит и др.), а для производства гранулированного, сыпучего материала использовать опоку и трепел или их смеси в различных соотношениях. Опока и трепел наиболее распространены на территории РФ по сравнению с диатомитом. Поэтому для расширения сырьевой базы для производства различных видов пеностекла следует учитывать виды и особенности сырья, на которые указывают авторы данного изобретения.

Кальцинированную соду применяют для введения в шихту оксида натрия, который снижает температуру плавления шихты, ускоряет образование стеклофазы. Кальцинированная сода является плавнем и повышает вязкость стекломассы, но одновременно повышает коэффициент расширения стекла и снижает его термостойкость.

Для нивелирования этих отрицательных свойств в состав шихты были введены доломит и легкоплавкая глина. Введение этих компонентов объясняется тем, что часто в одном структурно-вещественном комплексе совместно с кремнистыми породами залегает и другое минеральное сырье мел-мергелистые и глинистые породы. («Методические рекомендации по применению. Классификации запасов месторождений и прогнозных ресурсов твердых полезных ископаемых. Кремнистые породы». Москва, 2007).

Использование этого сырья в комплексе в составе одной шихты расширяет сырьевую базу для производства пеностеклокерамических материалов и изделий, снижает стоимость транспортных перевозок, а следовательно, и себестоимость продукции.

В качестве компонентов шихты использовались доломитовая мука, соответствующая ГОСТ 14050-93, и глина Щекинского месторождения Тульской области.

Доломит - CaCO3×MgCO3 - природная двойная соль кальция и магния, содержание активных компонентов (CaO+MgO) составляет 85%. Доломитовая мука использовалась в составе шихты в качестве плавня второго уровня.

В разработанном составе шихты использовалась доломитовая мука ГОСТ 14050-93 марки А, фракции менее 1 мм, 4-го класса прочности (свыше 60 МПа), так как это требует меньше энергозатрат на дополнительный помол доломитовой муки перед ее введением в состав шихты и, что важно, такая мука обладает наибольшей прочностью и самым низким водопоглощением. Следовательно, введение в состав шихты доломитовой муки 4-го класса прочности не повысит водопотребности шихты и будет способствовать повышению прочности гранул. Доломит повышает вязкость стекломассы и увеличивает интервал спекания.

Доломитовая мука добавлялась в состав пеностекла как порообразователь и для введения окисей кальция и магния, которые повышают химическую устойчивость и механическую прочность стекла и улучшают его структуру (снижают тенденцию стекла к кристаллизации). Наличие доломита в шихте способствует увеличению вязкости пиропластического расплава, увеличению интервала спекания.

В качестве глиноземсодержащего сырья использовали поверхностно-активную глину Щекинского месторождения Тульской области следующего химического состава, мас.%: SiO2 - 54,27-63,09; Al2O3 - 22,63-29,04; TiO - 21,35-1,55; Fe2O3 - 2,6-3,28; CaO - 0,65-1,05; MgO - 0,62-0,95; K2O - 0,65-1,00; N2O - 0,24; SO3 - 0; потери при прокаливании - 7,62-10,03.

По гранулометрическому составу глины относятся к тонкодисперсным. Гранулометрический состав, мас.%: глинистая фракция (менее 0,005 мм) - 65; пылеватая фракция (менее 0,005-0,05 мм) - 18,5; песчаная фракция (более 0,05 мм) - 16,5. Минеральный состав, мас.%: каолинит - 60-65; монтмориллонит - 5-10; гидрослюда - 3-5; кварц - 11,8; полевые шпаты - 5,2-8,3; гидроксид железа - 2-3.

По содержанию алюминия глины относятся к основным или полукислым. Глины пластичные, хорошо разжижаются традиционными электролитами (жидким стеклом и содой).

Глинозем - Al2O3 - техническая окись алюминия - вводилась с глиной в состав шихты для повышения термостойкости шихты, вязкости расплава, снижения кристаллизационной способности стекломассы, повышения механической прочности и химической стойкости стекла. В глине Щекинского месторождения наблюдается оптимальное отношение глинистых минералов (каолинит + монтмориллонит) к неглинистым (кварц + слюда), равное 1,84-1,88.

Смесь коллоидных силикатов многовалентных металлов, какими являются частицы глины, в которых основным минералом является каолин, и аморфного кремнезема, содержащегося в опоке, трепеле, проявляют пластифицирующие свойства, что способствует улучшению процесса грануляции, делает его более стабильным и управляемым. Так же примеси, содержащиеся в глине, придают гранулированному материалу в указанном составе шихты новые свойства. В смеси с опокой, трепелом оба материала снижают водопоглощение пеностеклокерамического гранулята за счет образования в щелочном растворе нерастворимых силикатов или гидросиликатов.

Очень важно наличие в данной глине смеси натриевых и калиевых полевых шпатов в интервале 5-8 мас.%, которые являются эффективными плавнями, способствующими снижению температуры спекания, а следовательно, повышению энергоэффективности продукта. Кроме того, их присутствие способствует повышению доли пиропластического расплава при вспенивании, формированию дополнительной стеклофазы и связки, увеличению ресурса работы печи вспенивания. При этом повышается прочность гранул.

Опоку и трепел или их смеси готовили определенного гранулометрического состава: частиц размером 0,1 мм - 40%, менее 0,1 мм - (0,04-0,08 мм) - 60%.

Глина, имеющая поверхностно-активную поверхность, позволяет получать пеностекло с замкнутыми порами.

Глиноземсодержащий материал - легкоплавкую глину применяли фракции 0,1-0,63 мм.

Соду кальцинированную применяли по ГОСТ 5100-85. Сода кальцинированная является реагентом - пептизатором для глин. В небольших концентрациях она повышает гидрофильность глин и способствует диспергированию их в воде, что улучшает структурно-механические и коллоидно-химические свойства глиняных растворов («Краткая химическая энциклопедия», т. 1, Москва, 1961, с. 967).

Сода кальцинированная также является плавнем и повышает вязкость стекломассы.

Таким образом, шихта для производства пеностеклокерамического гранулята имеет следующий состав, мас.%:

Увеличение глины в шихте свыше 5% приводит к возрастанию температуры вспенивания, уменьшение до 1% приводит к резкому возрастанию объемной плотности и водопоглощения с 3 до 20 мас.%.

Шихту готовят смешением материалов в указанных соотношениях с последующим уплотнением ее на тарельчатом грануляторе или экструдере или на установке «Каскад». Полученная компактированная шихта обладает повышенной химической активностью на стадии силикатообразования и стеклообразования вследствие тонкодисперсности кремнеземсодержащего материала и достижения его тесного контакта с другими компонентами шихты, в первую очередь с кальцинированной содой.

Термообработка компактированной шихты в интервале температур 500-650°C позволяет получить стеклогранулят, фазовый состав которого представлен стекловидной фазой и незначительным количеством остаточного кремнезема. Полученный гранулят измельчают до удельной поверхности 7000-20000 см2/г, смешивают с пенообразователем и вспенивают.

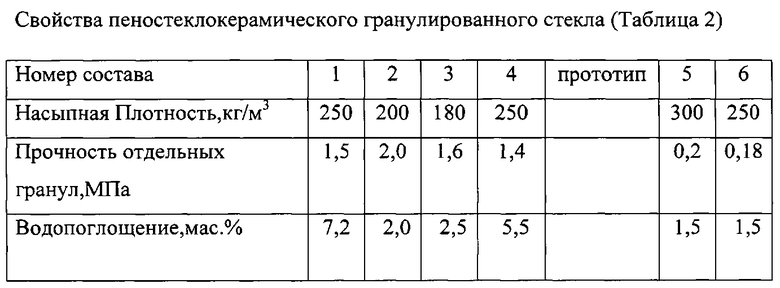

Сущность изобретения поясняется таблицей, в которой приведены результаты измерений свойств пеностеклокерамического гранулята, полученного с использованием в качестве кремнеземсодержащего сырья опоки, трепела или их смеси в любых соотношениях, соды, доломита и глины.

Пример 1.

Опоку, доломит и глину измельчали до фракции 0,08-0,6 мм, тщательно перемешивали между собой, затем смешивали с кальцинированной содой в соотношении 64:10:1:25 мас.% соответственно. Полученную смесь компактировали на установке «Каскад», подвергали термической обработке при температуре 550-600°C в течение 30 минут. Полученный спек измельчали до удельной поверхности 16000 см2/г, смешивали с порообразователем и вспенивали.

Пример 2.

Трепел, доломит и глину измельчали до фракции 0,08-0,6 мм, тщательно перемешивали между собой, затем добавляли кальцинированную соду в соотношении 62:10:3:25 мас.% соответственно. Полученную смесь снова тщательно перемешивали, компактировали на установке «Каскад», подвергали термической обработке при температуре 550-600°C в течение 30 минут. Полученный спек измельчали до удельной поверхности 16000 см2/г, смешивали с порообразователем и вспенивали.

Пример 3.

Опоку, доломит и глину измельчали до фракции 0,08-0,6 мм, тщательно перемешивали между собой, затем добавляли кальцинированную соду в соотношении 60:10:5:25 мас.% соответственно. Полученную смесь снова тщательно перемешивали, компактировали на установке «Каскад», подвергали термической обработке при температуре 550-600°C в течение 30 минут. Полученный спек измельчали до удельной поверхности 16000 см2/г, смешивали с порообразователем и вспенивали.

Пример 4.

Трепел, доломит и глину измельчали до фракции 0,08-0,6 мм, тщательно перемешивали между собой, затем добавляли кальцинированную соду в соотношении 58:10:7:25 мас.% соответственно. Полученную смесь снова тщательно перемешивали, компактировали на установке «Каскад», подвергали термической обработке при температуре 550-600°C в течение 30 минут. Полученный спек измельчали до удельной поверхности 16000 см2/г, смешивали с порообразователем и вспенивали.

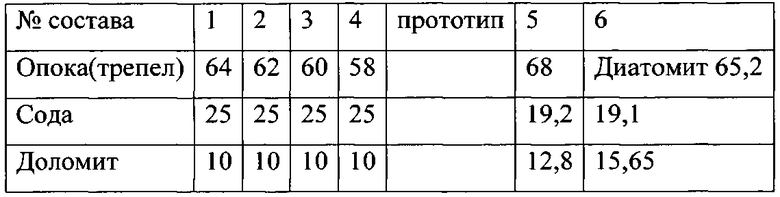

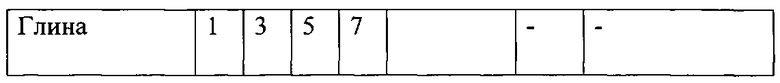

Состав шихты (Таблица 1)

Таким образом, предложенная шихта расширяет сырьевую базу для производства пеностеклокерамического гранулированного материала, т.к. позволяет использовать глину, опоку и трепел, ореол распространения которых значительно больше, чем диатомитов, снизить температуру вспенивания шихты на 250-300°C, улучшить качество получаемого продукта. Материал отличается от прототипа повышенной прочностью: 2,0-1,6 МПа по сравнению с 0,2-0,18 МПа, меньшей плотностью 180-200 кг/м3 по сравнению с 250-300 кг/м3 и низким водопоглощением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563866C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563861C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ И ИЗГОТОВЛЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2013 |

|

RU2556747C1 |

| ЛИНИЯ ПОДГОТОВКИ ШИХТЫ И ИЗГОТОВЛЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2013 |

|

RU2556758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2007 |

|

RU2361829C2 |

| Способ получения шихты для пеностеклокерамики | 2018 |

|

RU2701838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНИСТЫХ ПОРОД | 2013 |

|

RU2569949C2 |

Изобретение относится к составам для пеностеклокерамических гранулированных материалов. Технический результат изобретения заключается в расширении сырьевой базы и снижении энергетических затрат при осуществлении технологического процесса при одновременном увеличении прочности пеностеклокерамических гранул. Шихта содержит следующие компоненты, мас.%: кремнеземсодержащая опал-кристобалитовая порода 58-65; кальцинированная сода 19-25; доломит 10-15; легкоплавкая глина 3-5. Доломит имеет размер фракций 0,08-0,63 мм, а легкоплавкая глина должна содержать оксида алюминия не менее 20%. 1 з.п. ф-лы, 2 табл.

1. Шихта для получения пеностеклокерамического гранулированного материала, содержащая кремнеземсодержащую опал-кристобалитовую породу с содержанием аморфного оксида кремния не менее 75%, кальцинированную соду, доломит размером фракций 0,08-0,63 мм, а также легкоплавкую глину с содержанием оксида алюминия не менее 20% при следующем соотношении компонентов, мас.%:

2. Шихта по п. 1, отличающаяся тем, что в качестве кремнеземсодержащего материала используют опоку, трепел или их смеси в любом соотношении.

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2007 |

|

RU2361829C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2011 |

|

RU2491238C2 |

| RU 2007146950 A, 27.06.2009 | |||

| RU 2006139471 A, 10.05.2008 | |||

| EP 1923210 A2 , 21.05.2008 | |||

Авторы

Даты

2015-07-20—Публикация

2014-05-20—Подача