Изобретение относится к производству строительных материалов, в частности к способам изготовления неорганических, несгораемых, экологически чистых эффективных теплоизоляционных материалов.

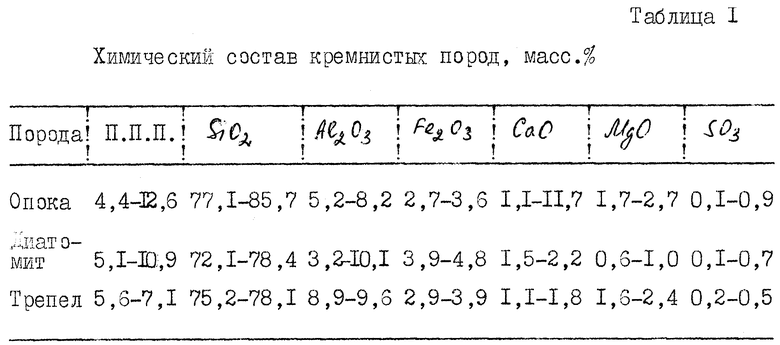

К кремнистам породам осадочного происхождения относятся диатомиты, трепелы и опоки. Это природные гидраты кремнезема в аморфном состоянии, относящиеся к группе опала. Химический состав кремнистых пород представлен в табл. 1.

Способы получения теплоизоляционных материалов на основе кремнистых пород могут быть подразделены на две группы, в зависимости от вида поризации:

- пенопоризация шликера с последующей сушкой и обжигом изделий;

- термохимическое вспучивание за счет использования выгорающих добавок (кокса), диссоциирующих добавок (известняка) или удаления гидратной воды.

Первая группа представлена технологией получения пенодиатомитовых изделий (Майзель И.Л., Сандлер В.Г., Технология теплоизоляционных материалов, М. , Высшая школа, 1988), заключающейся в тонком измельчении диатомита, приготовлении пенодиатомитовой массы и формовании изделий, стабилизации пористой структуры изделий посредством сушки и образовании пористого керамического черепка обжигом высушенного сырца. Очень высокая влажность пеномассы, достигающая 200-250%, является причиной больших усадочных деформаций при сушке (20-25%), что ухудшает качество готовых изделий. Сушка пенодиатомитовых изделий производится в формах, что предопределяет неблагоприятные условия для удаления влаги, так как ее испарение может происходить только с поверхности. Это обстоятельство, а также значительные сушильные усадки пеномассы определяют большую (48-96 ч) продолжительность процесса сушки. Обжигают изделия в туннельных печах при максимальной температуре 800-900oC в течение 18-22 ч.

Согласно (Горлов Ю.П., Технология теплоизоляционных и акустических материалов и изделий, М.: Высшая школа, 1989, с. 197-207), изделия имеют плотность 450-600 кг/м3, прочность 0,6 - 0,9 МПа. Таким образом, недостатком данного способа является повышенная плотность, высокие энергозатраты, связанные с длительными тепловыми процессами и высоким водосодержанием, значительная усадка полученного материала.

Наиболее близким к предлагаемому является способ изготовления теплоизоляционного материала, включающий смешивание кремнистой породы из группы: трепел, диатомит, опока и щелочного компонента, укладку смеси в формы и ее термическую обработку (RU 2053984 C1, кл. C 04 B 38/02, 10.02.1996).

Решаемой задачей является повышение водостойкости теплоизоляционного материала.

Для решения сформулированной задачи в способе изготовления теплоизоляционного материала, включающем смешивание кремнистой породы из группы: трепел, диатомит, опока и щелочного компонента, укладку смеси в формы и ее термическую обработку, перемешивание указанных выше компонентов смеси с водотвердым отношением В/Т = 0,3 - 0,4 осуществляется в течение 10-20 мин для завершения реакций силикатообразования типа

NaOH + SiO2 ---> Na2O • nSiO2 • mH2O.

Затем смесь засыпают в форму, термическую обработку осуществляют путем предварительного нагрева при температуре 40-60oC в течение 30-60 мин с последующим ее нагревом со скоростью 50-150oC/мин до температуры 800-900oC и выдержки при ней в течение 20-30 мин.

Повышенная водостойкость при низкой плотности изделия обеспечивается не только за счет усиления конденсационных связей, но и более прочных кристаллизационных сил в искусственном камне.

Для подготовки образцов использовали диатомиты месторождений Тюменской и Свердловской областей, опоки - Свердловской и Курганской областей, трепел - Свердловской области.

Вспенивание образцов размером 7 • 7 • 5, 10 • 12 • 5 см проводили в электрической муфельной печи. После термообработки образцы охлаждали вместе с печью.

Водостойкость определяли кипячением образцов при температуре 100oC в течение 4-20 ч. Разрушением считали появление сколов и потерю массы образца более 3%.

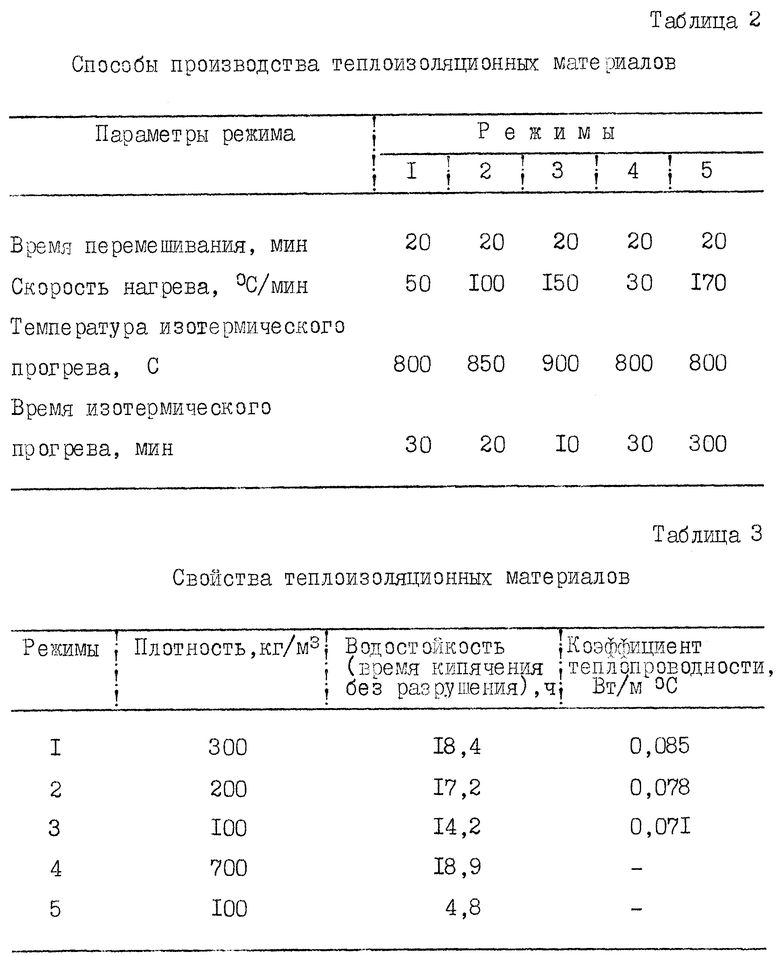

В табл. 2 представлены термовременные параметры, а в табл. 3 - свойства образцов, полученных по заявляемому способу.

Установлено, что оптимальными, обеспечивающими получение изделий требуемой плотности (100-300 кг/м3) и повышенной водостойкости (более 3,8 ч) являются режимы 1-3. Показано, что при медленном нагреве (скорость подъема температуры 30o/мин) (режим 4) не удается обеспечить хорошее вспучивание, и материал, обладая повышенной водостойкостью, имеет высокую - 700 кг/м3 плотность. Это обусловлено тем, что в процессе медленного прогрева сырьевой смеси происходит дегидратация щелочных силикатов при температуре до 500oC и гидратная вода успевает испариться до появления расплава. При более быстром нагреве со скоростью 170oC/мин (режим 5) изделие при низкой плотности имеет недостаточную прочность (менее 0,21 МПа), что несмотря на хорошую водостойкость, не позволяет рекомендовать его для использования в качестве самостоятельного теплоизоляционного материала.

Таким образом, в примерах конкретного выполнения показано, что удовлетворение требованиям, заложенным в формуле настоящего изобретения, позволяет решить такую техническую задачу, как повышение водостойкости в 4,8 - 10 раз неорганических теплоизоляционных материалов на основе кремнеземистого природного сырья. Это способствует расширению области их применения без дополнительной гидроизоляции (для стен, перекрытий и крыш зданий), экономит трудозатраты при производстве работ, повышает долговечность и надежность строительных конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2188372C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2329986C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2399596C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2188180C2 |

| КОМПОЗИЦИОННЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ НЕГОРЮЧИЙ МАТЕРИАЛ | 2016 |

|

RU2638071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНИСТЫХ ПОРОД | 2013 |

|

RU2569949C2 |

| ВЯЖУЩЕЕ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2329227C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

Изобретение относится к производству неорганических строительных материалов на основе природного сырья. Способ включает перемешивание предварительно отдозированной кремнистой породы из группы: трепел, диатомит, опока и щелочного компонента, укладку смеси в формы и ее термическую обработку, нагреванием при температуре 40 - 60oC в течение 30 - 60 мин и дальнейшим нагревом до температуры 800 - 900oC со скоростью 50 - 150oC/мин, выдерживанием при данной температуре 20 - 30 мин. Технический результат: повышение водостойкости теплоизоляционного материала. 3 табл.

Способ изготовления теплоизоляционного материала, заключающийся в смешивании кремнистой породы из группы: трепел, диатомит, опока и щелочного компонента, укладке смеси в формы и ее термической обработке, отличающийся тем, что термическую обработку осуществляют путем предварительного нагрева сырьевой смеси при температуре 40 - 60oC в течение 30 - 60 мин с последующим ее нагревом со скоростью 50 - 150oC/мин до температуры 800 - 900oC и выдержки при ней в течение 20 - 30 мин.

| RU 2053984 C1, 10.02.1996 | |||

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2018497C1 |

| ГЛУХОВСКИЙ В.Д | |||

| Грунтосиликаты | |||

| - Киев, Госстройиздат УССР, 1959, с.80, 83, 84, 86, 103 - 107, 110 | |||

| СУХАРЕВ М.Ф | |||

| и др | |||

| Производство теплоизоляционных материалов | |||

| - М.: Высшая школа, 1981, с.195 - 208. | |||

Авторы

Даты

2000-08-20—Публикация

1998-11-10—Подача