Изобретение относится к горной промышленности и предназначено для вскрытия продуктивных пластов в нефтяных и газовых скважинах.

Известен способ заканчивания скважины, включающий установку в обсадную колонну кумулятивного и газогенерирующего заряда из твердого топлива с последующим инициированием газогенерирующего заряда кумулятивным зарядом, выполнение перфорационного канала в обсадной колонне и окружающем продуктивном пласте и перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда, и химического реагента (патент РФ N 2119045, кл. E 21 В 43/117, опубл. 1998 г.).

Известный способ позволяет повысить продуктивность нефтяных и газовых скважин при одновременном обеспечении их сохранности и снижении затрат времени на заканчивание скважин. Однако в ряде случаев, особенно в условиях карбонатного коллектора, эффективность способа оказывается недостаточной для достижения проектного дебита скважины.

Наиболее близким к изобретению по технической сущности является способ заканчивания скважины, включающий установку в обсадную колонну кумулятивного и газогенерирующего заряда из твердого топлива и кислотного реагента с последующим инициированием газогенерирующего заряда кумулятивным зарядом, выполнение перфорационного канала в обсадной колонне и окружающем продуктивном пласте и перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда, и затем кислотного реагента (патент РФ N 2138623, кл. E 21 В 43/11, 43/117, опубл. 1999 г. - прототип).

Известный способ оказывается недостаточно эффективным вследствие невысокой эффективности кислотного реагента.

Техническая задача, решаемая заявляемым способом, заключается в повышении продуктивности нефтяных и газовых скважин за счет повышения эффективности кислотного реагента.

Для решения поставленной задачи в способе заканчивания скважины, включающем установку в обсадную колонну кумулятивного и газогенерирующего заряда из твердого топлива и кислотного реагента с последующим инициированием газогенерирующего заряда кумулятивным зарядом, выполнение перфорационного канала в обсадной колонне и окружающем продуктивном пласте и перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда, и кислотного реагента, согласно изобретению твердое топливо и источник кислотного реагента совмещают, организуют одновременное перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда, и кислотного реагента, в качестве твердого топлива и источника кислотного реагента используют смесь перхлората аммония, бифторида аммония и эпоксидного компаунда при следующем соотношении компонентов, мас.%:

Перхлорат аммония - 30 - 45

Бифторид аммония - 45 - 65

Эпоксидный компаунд - 5 - 10

или смесь нитрата аммония, бифторида аммония, хлорида аммония и эпоксидного компаунда при следующем соотношении компонентов, мас.%:

Нитрат аммония - 30 - 35

Бифторид аммония - 45 - 50

Хлорид аммония - 17 - 20

Эпоксидный компаунд - 3 - 5

Признаками изобретения являются:

1) установка в обсадную колонну кумулятивного и газогенерирующего заряда из твердого топлива и кислотного реагента;

2) последующее инициирование газогенерирующего заряда кумулятивным зарядом;

3) выполнение перфорационного канала в обсадной колонне и окружающем продуктивном пласте;

4) перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда, и кислотного реагента;

5) совмещение твердого топлива и источника кислотного реагента;

6) организация одновременного перемещения в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда, и кислотного реагента,

7) использование в качестве твердого топлива и источника кислотного реагента смеси перхлората аммония, бифторида аммония и эпоксидного компаунда или смеси нитрата аммония, бифторида аммония, хлорида аммония и эпоксидного компаунда;

8) количественное соотношение компонентов в твердом топливе и источнике кислотного реагента.

Признаки 1-4 являются общими с прототипом, признаки 5-8 являются существенными отличительными признаками изобретения.

Сущность изобретения

При вскрытии продуктивных пластов в нефтяных и газовых скважинах существует проблема увеличения площади поверхности фильтрации и повышения или сохранения на естественном уровне проницаемости пласта в зоне перфорационных каналов. В предложенном способе решается задача повышения продуктивности нефтяных и газовых скважин за счет значительного прироста площади поверхности фильтрации перфорационных каналов. Задача решается следующей совокупностью операций.

Производят установку в обсадную колонну кумулятивного и газогенерирующего заряда из твердого топлива с последующим инициированием газогенерирующего заряда кумулятивным зарядом. Твердое топливо и источник кислотного реагента совмещают. Происходит одновременное перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда, и кислотного реагента. В качестве твердого топлива и источника кислотного реагента используют смесь перхлората аммония, бифторида аммония и эпоксидного компаунда при следующем соотношении компонентов, мас.%:

Перхлорат аммония - 30 - 45

Бифторид аммония - 45 - 65

Эпоксидный компаунд - 5 - 10

или смесь нитрата аммония, бифторида аммония, хлорида аммония и эпоксидного компаунда при следующем соотношении компонентов, мас.%:

Нитрат аммония - 30 - 35

Бифторид аммония - 45 - 50

Хлорид аммония - 17 - 20

Эпоксидный компаунд - 3 - 5

В первой смеси перхлорат аммония NH4ClO4 является одновременно окислителем и образователем соляной кислоты, бифторид аммония NH4F2 является образователем фтористоводородной (плавиковой) кислоты, эпоксидный компаунд служит для связки компонентов топлива. Эпоксидный компаунд состоит из эпоксидной смолы ЭД-20 и полиэтиленполиамина в соотношении 10:1. Возможно использование других эпоксидных компаундов. При сгорании этой смеси образуются только газообразные продукты в количестве 700 л/кг в виде HCl, HF, H2, CO2, CO и N2. При сгорании 1 кг топлива из этой смеси образуется 0,37 кг плавиковой кислоты и 0,1 кг соляной кислоты. Температура сгорания на поверхности этой смеси составляет 2100oC.

Во второй смеси нитрат аммония (аммиачная селитра) NH4NО3 выполняет роль окислителя. При сгорании этой смеси также образуются только газообразные продукты в количестве 600 л/кг в виде HCl, HF, H2, CO2, CO и N2. При сгорании 1 кг топлива из этой смеси образуется 0,3 кг плавиковой кислоты и 0,13 кг соляной кислоты. Температура сгорания на поверхности этой смеси составляет 1800oC.

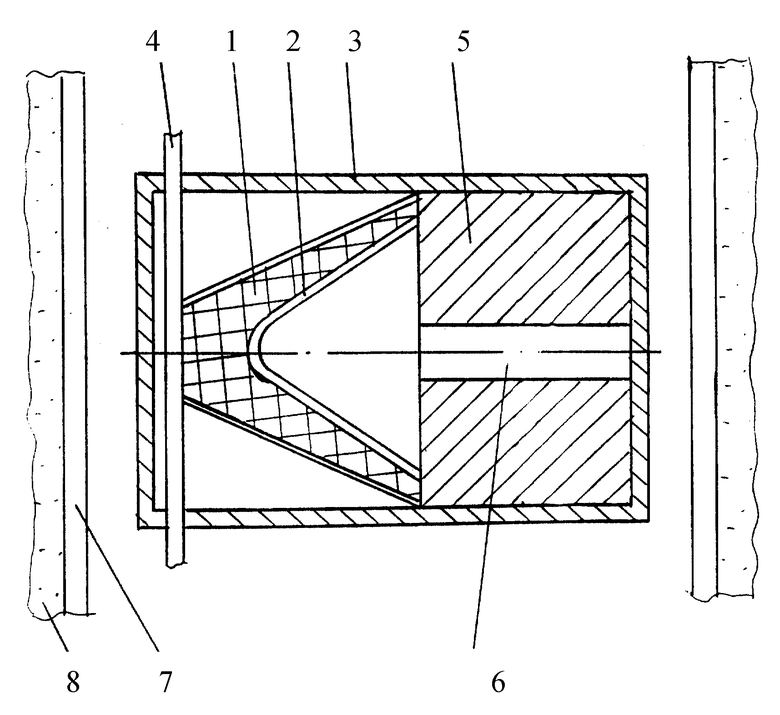

Для реализации предлагаемого способа используют устройство, представленное на чертеже.

Устройство содержит заряд 1 бризантного взрывчатого вещества с кумулятивной облицованной металлом 2 выемкой, оболочку 3, средство инициирования 4 и газогенерирующий заряд 5 из твердого топлива с отверстием 6 по оси для формирования и прохождения кумулятивной струи. Заряд 5 расположен непосредственно у основания кумулятивного заряда 1 и воспламеняется в результате воздействия продуктов детонации бризантного взрывчатого вещества. Устройство установлено в обсадную колонну 7 с цементным кольцом 8.

Устройство работает следующим образом.

В обсадную колонну 7 с цементным кольцом 8 устанавливают оболочку 3 с кумулятивным зарядом 1, газогенерирующим зарядом 5 из твердого топлива. Производят инициирование кумулятивного заряда 1 подачей напряжения по кабелю (не показан) на средство инициирования 4. При срабатывании кумулятивного заряда 1 под действием кумулятивной облицованной металлом 2 выемки происходит формирование кумулятивной струи, проходящей через отверстие 6, частично разрушающей оболочку 3, обсадную колонну 7, цементное кольцо 8 и пространство за цементным кольцом. Образуется перфорационный канал. В результате воздействия продуктов взрыва кумулятивного заряда 1 происходит воспламенение газогенерирующего заряда 5. Образовавшиеся газы вместе с неуспевшей сгореть частью газогенерирующего заряда 5 выбрасываются в канал, сформированный ударом кумулятивной струи. Оболочка 3 при этом способствует направленному выбрасыванию вещества газогенерирующего заряда 5, создавая инертный (и частично прочностной) подпор для продуктов взрыва и горения. В результате термического, газоэрозионного и компрессионного воздействия продуктов сгорания газогенерирующего заряда 5, образующихся внутри оболочки 3 и внутри перфорационного канала, происходит интенсивный унос поверхностного уплотненного и загрязненного слоя со стенок канала, его прочистка и расширение с растрескиванием окружающей породы. В канале длительное время (по сравнению со временем воздействия кумулятивной струи) поддерживается высокое давление, что приводит к образованию протяженных трещин в слагающих породах в зоне перфорации. Образующаяся при перфорации поверхность фильтрации состоит из поверхности стенок перфорационного канала и поверхности стенок трещин в окружающей породе. В результате повышается проницаемость поверхности фильтрации, предотвращается закупорка пор и увеличиваются проходные сечения трещин в зону перфорации.

Техническим результатом заявляемого способа является:

- больший объем перфорационных каналов и, следовательно, большая площадь поверхности фильтрации при сохранении ее проницаемости, близкой к естественной;

- относительная простота и быстродействие способа, позволяющие одновременно получить перфорационный канал и произвести мероприятия по повышению продуктивности скважины,

- стабилизация продуктивных параметров зоны перфорации, обеспечение поддержания продуктивности на высоком уровне в течение более длительного времени.

Примеры конкретного выполнения способа.

Пример 1. Проводят заканчивание нефтедобывающей скважины, вскрывшей нефтяной пласт с карбонатным коллектором. Для реализации предлагаемого способа используют устройство, представленное на чертеже. В качестве твердого топлива газогенерирующего заряда используют смесь, включающую, мас.%:

Перхлорат аммония - 30

Бифторид аммония - 65

Эпоксидный компаунд - 5

Устанавливают в обсадную колонну устройство, состоящее из кумулятивного и газогенерирующего заряда из твердого топлива. Проводят инициирование газогенерирующего заряда кумулятивным зарядом и выполняют перфорационные каналы в обсадной колонне и окружающем продуктивном пласте перемещением в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда.

Пример 2. Выполняют как пример 1. В качестве твердого топлива газогенерирующего заряда используют смесь, включающую, мас.%:

Перхлорат аммония - 45

Бифторид аммония - 45

Эпоксидный компаунд - 10

Пример 3. Выполняют как пример 1. В качестве твердого топлива газогенерирующего заряда используют смесь, включающую, мас.%:

Перхлорат аммония - 35

Бифторид аммония - 58

Эпоксидный компаунд - 7

Пример 4. Выполняют как пример 1. В качестве твердого топлива газогенерирующего заряда используют смесь, включающую, мас.%;

Нитрат аммония - 30

Бифторид аммония - 50

Хлорид аммония - 17

Эпоксидный компаунд - 3

Пример 5. Выполняют как пример 1. В качестве твердого топлива газогенерирующего заряда используют смесь, включающую, мас.%:

Hитрат аммония - 35

Бифторид аммония - 45

Хлорид аммония - 17

Эпоксидный компаунд - 3

Пример 6. Выполняют как пример 1. В качестве твердого топлива газогенерирующего заряда используют смесь, включающую, мас.%:

Нитрат аммония - 30

Бифторид аммония - 45

Хлорид аммония - 20

Эпоксидный компаунд - 5

В результате применения способа по примерам 1-6 повышается продуктивность нефтяных и газовых скважин в среднем на 5-10% по сравнению с прототипом. Это происходит за счет повышения эффективности кислотного реагента, выделяющегося в результате сгорания газогенерирующего заряда.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2015 |

|

RU2607668C9 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2287667C2 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 1999 |

|

RU2138623C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 1999 |

|

RU2147335C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 2013 |

|

RU2546206C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2173775C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2000 |

|

RU2157885C1 |

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2633883C1 |

| СПОСОБ ВСКРЫТИЯ И ОБРАБОТКИ ПЛАСТА | 2005 |

|

RU2312981C2 |

| УСТРОЙСТВО ДЛЯ СОВМЕСТНОЙ ПЕРФОРАЦИИ СКВАЖИНЫ И ОБРАЗОВАНИЯ ТРЕЩИН В ПЛАСТЕ | 2001 |

|

RU2179235C1 |

Изобретение относится к горной промышленности и предназначено для вскрытия продуктивных пластов в нефтяных и газовых скважинах. Обеспечивает повышение продуктивности нефтяных и газовых скважин за счет повышения эффективности кислотного реагента. При заканчивании скважины производят установку в обсадную колонну кумулятивного и газогенерирующего заряда из твердого топлива и кислотного реагента с последующим инициированием газогенерирующего заряда кумулятивным зарядом. Выполняют перфорационные каналы в обсадной колонне и окружающем продуктивном пласте с перемещением в перфорационные каналы газа, образующегося при сгорании газогенерирующего заряда, и кислотного реагента. Твердое топливо и источник кислотного реагента совмещают. Организуют одновременное перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда, и кислотного реагента. В качестве твердого топлива и источника кислотного реагента используют смесь перхлората аммония, бифторида аммония и эпоксидного компаунда при следующем сотношении компонентов, мас. %: перхлорат аммония 30-45, бифторид аммония 45-65; эпоксидный компаунд 5-10 или смесь нитрата аммония, бифторида аммония, хлорида аммония и эпоксидного компаунда при следующем соотношении компонентов, мас. %: нитрат аммония 30-35, бифторид аммония 45-50, хлорид аммония 17-20, эпоксидный компаунд 3-5. 1 ил.

Способ заканчивания скважины, включающий установку в обсадную колонну кумулятивного и газогенерирующего заряда из твердого топлива и кислотного реагента с последующим инициированием газогенерирующего заряда кумулятивным зарядом, выполнение перфорационного канала в обсадной колонне и окружающем продуктивном пласте и перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда, и кислотного реагента, отличающийся тем, что твердое топливо и источник кислотного реагента совмещают, организуют одновременное перемещение в перфорационный канал газа, образующегося при сгорании газогенерирующего заряда, и кислотного реагента, в качестве твердого топлива и источника кислотного реагента используют смесь перхлората аммония, бифторида аммония и эпоксидного компаунда при следующем соотношении компонентов, мас.%:

Перхлорат аммония - 30 - 45

Бифторид аммония - 45 - 65

Эпоксидный компаунд - 5 - 10

или смесь нитрата аммония, бифторида аммония, хлорида аммония и эпоксидного компаунда при следующем соотношении компонентов, мас.%:

Нитрат аммония - 30 - 35

Бифторид аммония - 45 - 50

Хлорид аммония - 17 - 20

Эпоксидный компаунд - 3 - 5

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 1999 |

|

RU2138623C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 1995 |

|

RU2119045C1 |

| RU 95106007 A1, 27.01.1997 | |||

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 1999 |

|

RU2147335C1 |

| ПЕРФОРАТОР | 1992 |

|

RU2024739C1 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИН | 1995 |

|

RU2075593C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НЕФТЯНЫХ СКВАЖИН | 1997 |

|

RU2131512C1 |

| US 4391337 A, 05.07.1983 | |||

| US 4673039 A, 16.06.1987. | |||

Авторы

Даты

2001-09-20—Публикация

2001-01-24—Подача