Изобретение относится к области турбостроения, а именно к надбандажным уплотнениям паровых турбин, и может быть использовано для уплотнения рабочих решеток первых ступеней части высокого и среднего давления турбины, работающих в зоне высоких температур и большой плотности пара.

Известно надбандажное уплотнение, содержащее корытообразные вставки из мягкого истираемого материала, которые установлены по плотной посадке в кольцевых проточках типа "ласточкина хвоста", выполненных в обойме диафрагмы над клепаным бандажом. При этом усики уплотнения формируют из бандажа, либо совместно из вставки и бандажа [1].

Этот тип уплотнений ненадежен в зоне высоких температур и большой плотности пара, т.к. при большой неравномерности потока и вибрации вставки размываются, разрушаются и выносятся из расточек.

Кроме того, недостатками рассматриваемого типа уплотнений являются низкая ремонтопригодность в условиях станций ввиду необходимости станочных работ при замене разрушенных вставок и низкая экономичность из-за ограниченного числа усиков во вставке в связи с ограничением ее размера по оси турбины из-за недостаточной надежности соединения вставок с корпусом.

Наиболее применяемой в зоне высоких температур является конструкция надбандажного уплотнения, в которой уплотняющие усики выполнены в виде кольцевых пластин, зачеканенных в прорезях диафрагм или непосредственно в корпусе цилиндра турбины [2].

Этот тип уплотнений при относительной простоте изготовления отличается большими трудозатратами при ремонте, т.к. требует сварочных и станочных работ при замене изношенных усиков и восстановления прорезей под них. Это уплотнение также имеет ограниченные возможности по количеству усиков из-за закрепления усиков чеканкой и использования клепаного бандажа.

Наиболее близким к заявляемому по конструкции является надбандажное уплотнение, содержащее уплотнительное кольцо из кольцевых сегментов, каждый из которых выполнен в виде цилиндрической обечайки с цельноточеными уплотняющими усиками и Т-образным хвостовиком, сегменты размещены их хвостовиками в кольцевой Т-образной расточке статорной детали - козырька диафрагмы по свободной (широкоходовой) подвижной посадке, цилиндрические обечайки накрывают в направлении по оси турбины часть бандажа и имеют одну расширительную камеру между двумя уплотняющими усиками над зоной заклепок бандажа [3].

Преимущество данного типа уплотнения - легкая замена при ремонте. Однако свободная подвижная посадка сегментов в Т-образной расточке делает это надбандажное уплотнение неработоспособным в высокотемпературной зоне с высокой плотностью рабочей среды и с большой степенью неравномерности потока (течение над бандажом по крайней мере на 3...4 первых ступенях ЦВД и ЦСД). Под воздействием этих факторов уплотнительные кольца вибрируют, разбивают пазы, выкрашиваются, и наблюдаются случаи выламывания полуразрушенных сегментов из расточки или нарушение геометрии уплотнения.

Кроме того, ввиду низкой надежности при работе в зоне высоких температур размер обечаек сегментов по оси турбины ограничен, что ограничивает число усиков уплотнения и, как следствие, уменьшает возможности по числу расширительных камер уплотнения, т. е. уплотнение низкоэкономично по протечкам пара. При этом использование клепаного бандажа также снижает экономичность уплотнения, поскольку усики в зоне заклепок обычно не размещают из-за неравномерности зазора между усиками и бандажом, обусловленной наличием заклепок.

Технической задачей изобретения является повышение надежности, экономичности и обеспечение высокой ремонтопригодности уплотнения при работе в зоне высоких температур.

Эта задача решена в надбандажном уплотнении, содержащем уплотнительное кольцо из размещенных в Т-образном кольцевом пазу статорной детали над бандажом рабочей решетки сегментов, каждый из которых выполнен в виде цилиндрической обечайки с цельноточеными усиками и Т-образным хвостовиком, в котором согласно изобретению по краям обечаек со стороны статорной детали выполнены опорные радиальные пояски, контактирующие со статорной деталью, сегменты выполнены из материала с большим, чем у материала статорной детали коэффициентом линейного расширения, достаточным для прижатия сегментов по опорным пояскам к статорной детали за счет температурных расширений сегментов при работе турбины, при этом обечайки сегментов накрывают бандаж, усики обечаек формируют лабиринт надбандажного уплотнения с рядом расширительных камер.

Предлагаемая конструкция надбандажного уплотнения обеспечивает при рабочих температурах пара расклинивание сегментов в пазу за счет разницы коэффициентов линейного расширения сегментов и статорной детали, в результате формируется радиальное усилие, направленное от оси турбины, которое обеспечивает плотное прижатие опорных поясков сегментов к статорной детали, что исключает вибрацию сегментов относительно последней, разрушение паза и нарушение геометрии уплотнения, тем самым обеспечена высокая надежность уплотнения.

Предлагаемое уплотнение имеет высокую ремонтопригодность, поскольку кольцевые сегменты, установленные указанным образом в пазу статорной детали и сохраняемые в процессе работы, легко заменить во время ремонта.

Кроме того, в предлагаемом надбандажном уплотнении вследствие высокой надежности соединения сегментов со статорной деталью обеспечена возможность выполнения обечайки с увеличенным размером по оси турбины, конструктивно ограниченным только длиной бандажа, а также обеспечено использование цельноточеных усиков, что позволяет разместить большее число усиков по длине бандажа, соответственно большее число расширительных (дроссельных) камер, тем самым повысить экономичность уплотнения по протечкам пара.

В предлагаемом уплотнении для наибольшего повышения экономичности обечайки сегментов выполнены с чередующими усиками разной длины, бандаж рабочей решетки выполнен цельнофрезерованным с кольцевыми выступами, размещенными оппозитно коротким усикам, между кольцевыми выступами бандажа размещены длинные усики, образующие с указанными выступами расширительные камеры лабиринта уплотнения, при этом зазор между короткими усиками и выступами бандажа меньше зазора между длинными усиками и бандажом.

Такая конструкция уплотнения обеспечивает максимальное количество дроссельных камер по длине бандажа, что дает повышение экономичности ступени турбины. Кроме того, выполнение минимальных зазоров под короткими усиками позволяет до критической ситуации (при работе турбины с допустимыми смещениями ротора) иметь дополнительное повышение экономичности, а в случае задевания коротких усиков иметь минимальный износ усиков в целом и при этом сохранить зазор под длинными усиками в допустимых пределах.

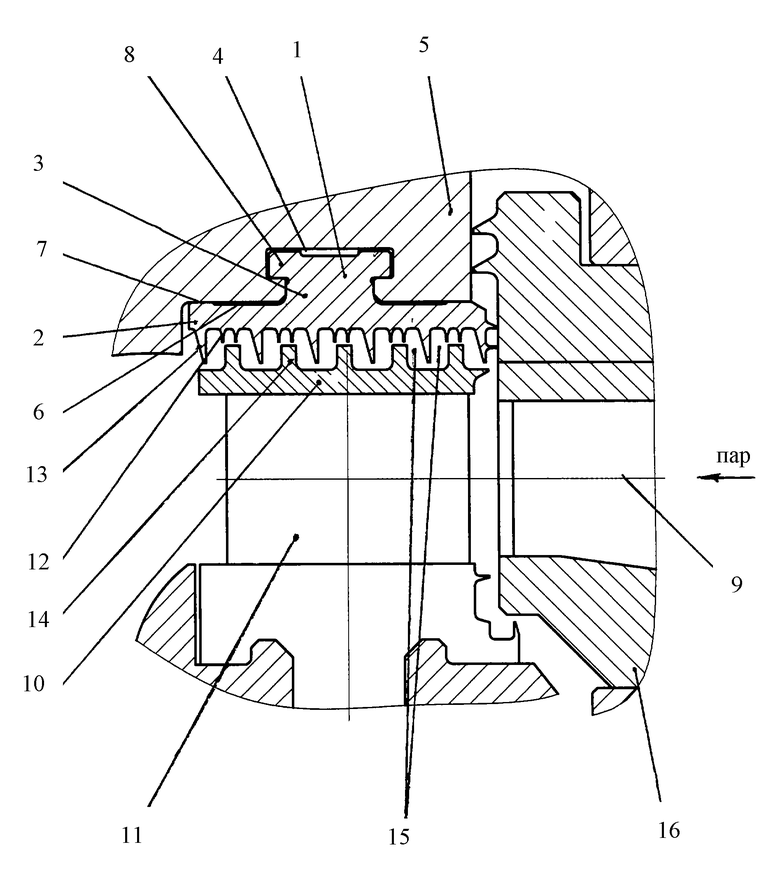

Изобретение иллюстрируется чертежом, на котором показано надбандажное уплотнение регулирующей ступени турбины.

Надбандажное уплотнение содержит кольцевые сегменты 1, выполненные каждый в виде цилиндрической обечайки 2 с Т-образным хвостовиком 3. Хвостовики 3 сегментов установлены в кольцевом Т-образном пазу 4 статорной детали - корпуса 5 цилиндра турбины. Сегменты 1 образуют уплотнительное кольцо (не показано). На внешней цилиндрической поверхности обечаек 2 с обеих сторон хвостовиков 3 выполнены кольцевые проточки 6, формирующие по краям обечайки 2 радиальные опорные пояски 7, которые образуют по кольцевому радиальному выступу уплотнительного кольца по обе стороны от хвостовиков 3. Опорные пояски 7 по их цилиндрической поверхности контактируют с корпусом 5, при этом соответственно внутренняя цилиндрическая поверхность полки 8 хвостовика 3 также контактирует с корпусом 5, т.е. сегменты 1 размещены в пазу 4 по скользящей ходовой посадке по указанным цилиндрическим поверхностям, обеспечивающей легкую установку и замену сегментов 1.

Материал сегментов 1 имеет линейный коэффициент больше линейного коэффициента материала корпуса 5, например сегменты выполнены из высокотемпературной стали, а корпус - из основной легированной жаропрочной стали. Материалы подобраны так, чтобы разница указанных коэффициентов корпуса 5 и сегментов 1 была достаточной для обеспечения заданного прижимного усилия, обеспечивающего радиальный натяг между поясками 7 и корпусом 5 на всех режимах работы (включая номинальный) в пределах упругих деформаций сегментов при их расширении вследствие нагрева.

При этом высота опорных поясков и радиальный зазор между полкой 8 хвостовика 3 выбираются конструктивно из условия обеспечения при работе турбины свободных упругих деформаций сегментов 1 в радиальном направлении между поясками 7 для исключения контакта корпуса 5 с обечайками 2 в месте их сопряжения с хвостовиками 3, тем самым исключения возникновения больших напряжений в этом месте и повреждения сегментов 1 при работе турбины.

Сегменты 1 установлены в кольцевом пазу 4 с зазором между ними в окружном направлении (не показан), величина которого выбрана таким образом, чтобы при работе турбины после выбора зазора расширяющимися сегментами 1 было обеспечено указанное выше прижимное усилие на опорных поясках 7 сегментов 1.

Обечайки 2 сегментов 1 развиты по оси 9 турбины и накрывают бандаж 10 рабочей решетки 11 регулирующей ступени. Обечайки 2 имеют цельноточеные короткие 12 и длинные усики 13. Бандаж 10 выполнен цельнофрезерованным, имеет кольцевые выступы 14 с цилиндрической поверхностью под короткими усиками 12. Между выступами 14 размещены длинные усики 13, образующие с выступами 14 расширительные камеры 15. Усики 12, 13 и выступы 14 формируют лабиринт (щель) уплотнения на всю длину бандажа 10 по оси 9 турбины по типу ступенчатого лабиринтного уплотнения, являющегося наиболее экономичным по протечкам, при этом по длине бандажа обеспечено наибольшее количество расширительных камер 15 лабиринта уплотнения. При этом радиальные зазоры между короткими усиками 12 и выступами 14 выполнены минимально-допустимыми, а радиальные зазоры между усиками 13 и бандажом 10 выполнены большими - 1,5-1,7 мм. Это позволяет иметь повышенную эффективность уплотнения, а в случае задевания усиков 12 и их среза на некритичных режимах (работа с допустимыми смещениями вала) сохранить штатный зазор и в то же время иметь минимальный износ усиков уплотнения в целом. Для уменьшения нагрева сегментов и бандажа в случае среза коротких усиков 12 и обусловленных этим нагревом напряжений усики 12 выполнены тоньше, чем усики 13, при этом для уменьшения протечек они установлены по два над выступами 14 бандажа.

Возможны другие варианты выполнения лабиринта (щели) уплотнения на длину бандажа. Так зазоры под усиками 12 и 13 могут быть выполнены одинаковыми, равными штатным зазорам, усики 12 и 13 выполнены одной толщины и чередоваться через раз. Однако этот вариант является менее экономичным в сравнении с описанным выше.

Надбандажное уплотнение работает следующим образом. Пар с высокой температурой (500-539oС) и высокой плотностью поступает из соплового аппарата 13 регулирующей ступени на рабочую решетку 11 и в указанные выше зазоры и расширительные камеры 15 надбандажного уплотнения. Пар нагревает сегменты 1, которые расширяются и выбирают зазор между ними в окружном направлении. После выбора зазора сегменты давят друг на друга, возникает радиальное усилие, направленное от оси турбины, при этом ввиду того, что сегменты 1 расширяются быстрее, чем корпус 5, обечайки 2 прижимаются к корпусу 5 по посадочным пояскам 7. В результате сегменты 2 (уплотнительное кольцо) представляют с корпусом 5 как бы единую деталь на всех режимах работы турбины, что обеспечивает высокую надежность уплотнения в зоне высоких температур пара. При этом между поясками 7 происходит свободное радиальное расширение сегментов на всех режимах работы турбины в пределах радиальных зазоров между сегментами 1 и корпусом 5, что исключает, как отмечалось выше, контакт обечаек 2 с корпусом 1 вне зоны опорных поясков 7 и возникновение больших напряжений в местах сопряжения обечаек 2 с хвостовиками 3.

В расширительных камерах 15 ступенчатого уплотнения происходит интенсивное гашение скорости пара, в результате давление перед последним по ходу пара усиком 13, которое определяет расход пара через уплотнение, значительно уменьшается, что обеспечивает протечку пара меньше, чем в известных уплотнениях, имеющих меньшее число расширительных камер.

Использование предлагаемого надбандажного уплотнения согласно обоим пунктам формулы изобретения в регулирующей ступени ЦВД турбины К-340-240 в сравнении с уплотнением с зачеканенными усиками по расчетным данным сокращает протечку не менее чем на 74,25 т/ч, что дает выигрыш по мощности около 1466 кВт, а по топливу - 1975 т мазута в год.

Источники информации

1. А. Д. Трухний. Стационарные паровые турбины. М.: Энергоатомиздат, 1990, с.110, рис.3.55а, в.

2. А.В. Щегляев. Паровые турбины. М.: Энергия, 1976, с.129, рис.4-22.

3. А.В. Щегляев. Паровые турбины. М.: Энергия, 1976, с.144, рис.4-36б.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 1996 |

|

RU2135780C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ЗА КОМПРЕССОРОМ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2180046C2 |

| СОТОВОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2004 |

|

RU2283962C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ЗА КОМПРЕССОРОМ ТУРБОРЕАКТИВНОГО ДВУХКОНТУРНОГО ДВИГАТЕЛЯ | 2000 |

|

RU2176741C2 |

| ЧАСТЬ НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ С АКСИАЛЬНЫМ ВЫХОДОМ | 2001 |

|

RU2210675C2 |

| НАДБАНДАЖНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2012 |

|

RU2509896C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ГАЗОВОЙ ТУРБИНЫ | 2000 |

|

RU2183747C1 |

| ТУРБОКОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2369759C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2180045C2 |

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2287063C1 |

Надбандажное уплотнение предназначено для паровой турбины. Оно содержит уплотнительное кольцо, состоящее из сегментов, каждый из которых выполнен в виде цилиндрической обечайки с цельноточеными усиками и Т-образным хвостовиком. Сегменты размещены в Т-образном кольцевом пазу статорной детали над бандажом рабочей решетки. При этом по краям обечаек со стороны статорной детали выполнены опорные радиальные пояски, контактирующие со статорной деталью, сегменты выполнены из материала с большим, чем у материала статорной детали коэффициентом линейного расширения, достаточным для прижатия сегментов по опорным пояскам к статорной детали за счет температурных расширений сегментов при работе турбины, обечайки сегментов накрывают бандаж рабочей решетки ступени, усики обечаек формируют лабиринт надбандажного уплотнения с рядом расширительных камер. Такое выполнение обеспечивает надежную работу указанных сегментов в условиях работы при высоких температурах и плотности пара и тем самым дает возможность использовать сегменты с цельноточеными усиками для уплотнения рабочих решеток первых ступеней паровой турбины, что обеспечивает высокую ремонтопригодность уплотнения и позволяет организовать наиболее эффективное лабиринтное надбандажное уплотнение для этих ступеней, работающих в зоне высоких температур и плотности пара. 2 з.п. ф-лы, 1 ил.

| ЩЕГЛЯЕВ А.В | |||

| Паровые турбины | |||

| - М.: Энергия, 1976, с.144, рис.4-36б, в | |||

| ЩЕГЛЯЕВ А.В | |||

| Паровые турбины | |||

| - М.: Энергия, 1976, с.129, рис.4-22 | |||

| Лабиринтное надбандажное уплотнение рабочих лопаток паровой турбины | 1980 |

|

SU920236A1 |

| Надбандажное уплотнение турбомашины | 1987 |

|

SU1539331A1 |

| Ступень паровой турбины | 1983 |

|

SU1188337A1 |

| РАДИАЛЬНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ТУРБОМАШИНЫ | 1988 |

|

RU2053371C1 |

| DE 3523469 А1, 08.01.1987 | |||

| Устройство для определения центральной окклюзии | 1985 |

|

SU1306575A1 |

Авторы

Даты

2003-08-20—Публикация

2001-06-13—Подача